Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

УЧЕБНО-ИССЛЕДОВАТЕЛЬСКАЯ ЛАБОРАТОРНАЯ РАБОТА №1ИССЛЕДОВАНИЕ ПРОЦЕССА ДОСТИЖЕНИЯ ЗАДАННОЙ ТОЧНОСТИ ДЕТАЛИ ПУТЕМ ЕЕ ПОСЛЕДОВАТЕЛЬНОГО УТОЧНЕНИЯ

1.1. Цель работы Изучение явления копирования погрешностей при обработке деталей на металлорежущих станках. Исследование возможностей обеспечения заданной точности детали путем ее последовательного уточнения. 1.2. Задачи работы Расчет возможности обеспечения заданной точности детали в один и два прохода. Экспериментальная проверка теоретических выводов. Оценка вариантов обеспечения точности по трудоемкости. 1.3. Подготовка к проведению работы Назначение механической обработки состоит в том, чтобы превращать неточные заготовки в гораздо более точные, соответствующие техническим условиям, детали. При этом в большинстве случаев бывает невозможно обеспечить заданную точность детали за один проход, так как в процессе обработки действует большое количество факторов, вызывающих погрешность обработки. Один из таких факторов носит название копирования погрешностей. Сущность копирования заключается в том, что погрешность заготовки копируется (повторяется) на детали в виде одноименной погрешности меньшей величины. Например, при точении из конусной заготовки получается конусная деталь, из бочкообразной заготовки – бочкообразная деталь и т.д. Объясняется это тем, что погрешность заготовки Δзаг. обуславливает неравномерность припуска  Следовательно, копирование погрешностей происходит по следующей схеме:

Отношение

где у1 и у2 - величины упругих отжатий соответственно при первом и втором положениях инструмента вдоль обрабатываемой детали; Ру1 и Ру2 - величина радиальной составляющей силы резания соответственно при первом и втором положениях инструмента; jСПИД - жесткость системы СПИД; Сру - коэффициент, величина которого зависит от условий обработки (наличие или отсутствие смазочно-охлаждающей жидкости, величины углов резания, материал режущей части инструмента и т.д.); S - подача инструмента; НВ - твердость материала заготовки по Бринелю; t1 и t2 - величина глубины резания соответственно при первом и втором положениях инструмента; у,n,x - показатели степени. Формула (1) справедлива для случая, когда показатель степени х при глубине резания равен 1. Из (1) может быть получено выражение для уточнения:

Фактическое уточнение обычно бывает меньше, чем вычисленное по этой формуле, так как в процессе обработки кроме копирования действует еще много других факторов и кроме изменения упругих деформаций имеют место другие погрешности. Если выполняется «m» последовательных переходов, то общее уточнение равно произведению уточнений:

В конкретном случае, когда можно считать jспид = const для всех переходов, заданное общее уточнение Для различных совокупностей подачи и жесткости системы СПИД составлена таблица 1 возможных уточнений Окончательный выбор наилучшего варианта обеспечения заданной точности может быть сделан по производительности обработки. При этом надо стремиться к тому, чтобы чистовые проходы выполнялись с меньшей подачей. Таблица 1 Уточнение (при

Таблица 2 Коэффициент обрабатываемых материалов

Пользуясь этими таблицами, можно определить ожидаемое уточнение для каждого прохода

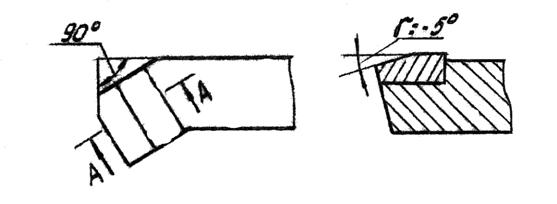

1.4. Материальное обеспечение работы 1.4.1. Токарно-винторезный станок. 1.4.2. Микрометр с ценой деления 0,01.мм. 1.4.3. Штангенциркуль. 1.4.4. Заготовка. 1.4.5. Резец токарный проходной (рис. 2)

Рис. 2 - Параметры токарного проходного резца

1.5. Методика проведения исследования 1.5.1. Получить у преподавателя задание: величину вылета заготовки l, погрешность заготовки 1.5.2. Найти величину заданного общего уточнения:

где К = (2 1.5.3. Вычислить жесткость системы СПИД по формуле:

где jпб - жесткость передней бабки станка, Н/мм; jсуп - жесткость суппорта станка, Н/мм; jдет- жесткость детали, Н/мм. Жесткость детали прутка при установке в патроне

где Е = 2,1·1011 Па - модуль упругости стали;

l - свободный вылет заготовки, мм. Значения жесткости передней бабки и суппорта станка получить у преподавателя. 1.5.4. Используя табл.1 и 2, подобрать подачи для обработки заготовки в один и два прохода. Учитывая формулу (2), следует стремиться к тому, чтобы

Если это неравенство выдержать невозможно, то выбрать такие подачи, которые обеспечивают наибольшие возможные для данной системы СПИД уточнения. 1.5.5. Выбранные подачи и ожидаемые уточнения, рассчитанные по формуле (3), занести в отчет. 1.5.6. В патроне токарного станка закрепить заготовку с заданным вылетом l. Проточить заготовку с небольшой глубиной резания для удаления биения. 1.5.7. На свободном конце заготовки проточить уступ длиной 5

Рис. 3 - Схема обработки заготовки с неравномерным припуском 1.5.8. Обработать заготовку с выбранной подачей в один проход. Обе ступени протачивать с одной установки резца при скорости резания 30÷40 м/мин. Глубину резания для меньшего диаметра принять 0,5 мм. 1.5.9. Измерить после обработки диаметры обеих ступеней Di и di и результаты занести в таблицу протокола. 1.5.10. Вновь на свободном конце заготовки проточить уступ длиной (5÷10) мм, имитирующий погрешность заготовки 1.5.11. Обработать заготовку с выбранными подачами в два прохода. При каждом проходе оба диаметра обрабатываются с одной установки резца при скорости резания 30÷40 м/мин. Глубина резания для меньшего диаметра - 0,5 мм. 1.5.12. Измерить после первого в второго прохода диаметры обеих ступеней Di и di и результаты занести в отчет. 1.5.13. Рассчитать погрешности детали для всех проходов по формуле:

1.5.14. Рассчитать уточнения

Для каждого последующего прохода

1.5.15. Рассчитать общее фактические уточнение 1.5.16. Изтех вариантов обработки, которые обеспечивают заданное общее уточнение

где

Наилучшим будет вариант обработки, обеспечивающий:

1.6. Содержание выводов. Сравнить, фактическое уточнение Объяснить, для чего применяется многопроходная обработка деталей на металлорежущих станках. Оценить варианты обработки с точки зрения трудоемкости. 1.7 Контрольные вопросы 1.7.1. Что называется погрешностью динамической настройки и из каких составляющих она состоит? 1.7.2. В чем сущность явления копирования погрешностей при обработке на металлорежущих станках? 1.7.3. Что называется уточнением? Как определяется общее уточнение при многопроходной обработке? 1.7.4. За счет чего можно уменьшать копирование погрешностей (повышать уточнение) при обработке на металлорежущих станках?

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 507. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Z и соответственно изменение глубины резания

Z и соответственно изменение глубины резания  , которые непосредственно превращаются в погрешность детали

, которые непосредственно превращаются в погрешность детали

называется уточнением. Величина уточнения, обусловленная только копированием, может быть рассчитана аналитически, исходя из параметров процесса обработки и жесткости системы СПИД:

называется уточнением. Величина уточнения, обусловленная только копированием, может быть рассчитана аналитически, исходя из параметров процесса обработки и жесткости системы СПИД: (1)

(1)

(2)

(2) можно получать, варьируя подачу и количество переходов. Уменьшая подачу и увеличивая таким образом уточнение

можно получать, варьируя подачу и количество переходов. Уменьшая подачу и увеличивая таким образом уточнение  и можно уменьшать количество переходов и наоборот.

и можно уменьшать количество переходов и наоборот. в зависимости от жесткости системы jСПИД и подачи S при обработке стали (чугуна) с

в зависимости от жесткости системы jСПИД и подачи S при обработке стали (чугуна) с  Па (HB= 220) в один проход

Па (HB= 220) в один проход ).

). , учитывающий механические свойства

, учитывающий механические свойства (3)

(3)

(рекомендуется

(рекомендуется  ), допускаемую погрешность полностью обработанной детали (рекомендуется

), допускаемую погрешность полностью обработанной детали (рекомендуется  ).

). ,

, 3) - коэффициент запаса, учитывавший влияние остальных факторов процесса обработки (кроме копирования погрешностей).

3) - коэффициент запаса, учитывавший влияние остальных факторов процесса обработки (кроме копирования погрешностей). ,

, ,

, - момент инерции сечения заготовки;

- момент инерции сечения заготовки; .

.

, выбрать наилучший по критерию минимальной трудоемкости. Для упрощения рассчитывается не штучное, а основное время для каждого прохода:

, выбрать наилучший по критерию минимальной трудоемкости. Для упрощения рассчитывается не штучное, а основное время для каждого прохода: (мин),

(мин), - длина рабочего хода, мм (принимается по указанию преподавателя);

- длина рабочего хода, мм (принимается по указанию преподавателя); - подача, принятая для i-го прохода, мм/рад (мм/об);

- подача, принятая для i-го прохода, мм/рад (мм/об); - частота вращения шпинделя для i -го прохода, об/мин.

- частота вращения шпинделя для i -го прохода, об/мин.

с заданным

с заданным