Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Датчики видимого спектра электромагнитного излучения.Стр 1 из 3Следующая ⇒ СОДЕРЖАНИЕ

Лекция 1. Общие сведения о датчиках и преобразователях робототехнических систем 4

Лекция 2. Датчики положения робототехнических систем 13

Лекция 3. Датчики скорости робототехнических систем 19

Лекция 4. Датчики момента робототехнических систем 23

Лекция 5. Датчики касания робототехнических систем 28

Лекция 6. Системы технического зрения 32

ЛИТЕРАТУРА 41

Лекция 1. Общие сведения о датчиках и преобразователях робототехнических систем.

Задача дальнейшего наращивания объемов производства без привлечения дополнительной рабочей силы может быть успешно решена прежде всего за счет комплексной автоматизации основных и вспомогательных операций производственного цикла. Понятие автоматизации возникло в 40-е гг. прошлого столетия и первоначально включало лишь процессы автоматизации материальных потоков (заготовок и деталей) на предприятиях крупносерийного и массового производства. В силу отсутствия систем автоматизации информационных потоков основу автоматизации в то время составляли различные механические средства управления, которые задавали механизмам технологических машин требуемую последовательность действий и не имели необходимой гибкости по быстрой переналадке оборудования. Только в 70-е годы с появлением в производстве ЭВМ, станков с ЧПУ и промышленных роботов, с повышением их функциональных способностей и расширением программных средств, появилась возможность комплексной обработки информации и управления ходом производства в масштабе предприятия с определенной гибкостью.  В последнее время наблюдается тенденция смещения центра тяжести от производства со стабильной узкой номенклатурой изделий к многономенклатурным производствам с быстрой сменяемостью программы, в результате чего среднее время жизни изделий уменьшается с 7…8 до 2…3 лет. Согласно мировым прогнозам, эта тенденция сохранится и в обозримом будущем. Многономенклатурное производство будет доминировать, составляя до 80% общего объема промышленного производства. Указанная тенденция, а также постепенный отток кадров из промышленного производства в сферу обслуживания явились важнейшими причинами, обусловившими качественно новый подход к решению вопросов комплексной автоматизации - создание гибких автоматизированных производств ГАП. ГАП сочетает высокую производительность, присущую жестким специализированным поточным линиям, с возможностью быстрой переналадки технических средств на выпуск другого изделия, что позволяет: • резко (в 7-10 раз) повысить производительность труда; • сократить длительность производственного цикла; • повысить технический уровень и качество выпускаемой продукции; • снизить материало- и энергоемкость продукции; • увеличить коэффициент сменности оборудования; • высвободить значительную часть специалистов, работающих на производстве; • сократить производственные площади. Следует отметить что основным направлением гибкой автоматизации является роботизация. С функциональной точки зрения робот воспроизводит функции человека, занятого физическим или умственным трудом. Поэтому он выступает как универсальное средство автоматизации сенсорных, двигательных и интеллектуальных функций человека. Прежде всего это касается автоматизации таких видов деятельности человека, которые связаны с тяжелыми, монотонными, вредными для здоровья или опасными для жизни операциями. Так, манипуляционные роботы служат для автоматизации ручного труда, транспортные – для автоматической перевозки грузов в цехах или по пересеченной местности (например, по поверхности Луны или по дну океана).Интеллектуальный робот, контролируя свое состояние и воспринимая объекты окружающей среды с помощью сенсорной системы, формирует в памяти управляющей системы образы этих состояний и объектов. По мере накопления и преобразования информации он может с помощью человека или автоматически обучаться новым понятиям и навыкам, а также формировать в своей памяти модель окружающей сревидам работы. Благодаря этому робот оказывается потенциально способным выполнять такие «интеллектуальные» операции, которые у человека отождествляются с мышлением. Подобными операциями являются самообучение понятиям и распознавание образов, планирование поведения и принятие решений, самопрограммирование движений и самонастройка законов управления. Для фактического осуществления роботом интеллектуальных функций его управляющую систему необходимо оснастить соответствующим алгоритмическим в программным обеспечением, т.е. по существу элементами искусственного интеллекта.Робот – система обучаемая и адаптивная. Необходимую информацию (знания и навыки) ему можно передавать в режиме обучения как путем непосредственного занесения ее в память управляющей системы, так и посредством воздействия через сенсорную систему (например, показом объектов из определенного класса). В ходе обучения (или самообучения) управляющая система изменяет свои параметры или структуру, т. е. адаптируется. У обученного робота эти параметры и структура зависят от взаимодействия его с внешним миром в режиме обучения (например, от того, какие объекты были ему показаны). В процессе обучения и адаптации робот формирует внутри самого себя информационную модель внешней среды. Именно способность роботов к обучению и адаптации путем активного взаимодействия с окружающей средой отличает их от традиционных средств автоматизации (ЭВМ, промышленные автоматы с жесткой структурой, автоматические линии и т. п.). Обычные (необучаемые) автоматы и автоматические линии конструируются таким образом, чтобы в течение всего срока эксплуатации надежно выполнять только ту операцию, для автоматизации которой они предназначены. Поэтому применение необучаемых автоматов с жесткой структурой (например, станков-автоматов) целесообразно и экономически выгодно только при многократном повторении рабочей операции. Такие условия характерны для массового и крупносерийного производства.В отличие от традиционных автоматов, роботы служат для решения не одной конкретной задачи (операции), а некоторого класса задач. В этом проявляется их универсальность. Функциональные возможности робота определяются разнообразием датчиков сенсорной системы, числом степеней свободы и конструктивными особенностями двигательной системы, автоматизмом и уровнем интеллекта управляющей системы.Характерной чертой роботов является гибкость, т.е. способность оперативно перестраиваться с решения одной задачи (операции) на другую. Обычно это достигается путем переобучения (перепрограммирования) робота с помощью человека или в автоматическом режиме. В последнем случае гибкость достигается посредством самообучения и автоматического приспособления (адаптации) робота к заранее неизвестным или изменяющимся условиям. Несмотря на то, что история создания и развития современных роботов насчитывает немногим более четверти века, они претерпели значительную эволюцию, как в смысле элементной базы, так и в смысле изменения их структуры, появления новых возможностей и функций, расширения областей применения, характера использования. Поэтому сложилась традиция делить историю развития и уровень совершенства роботов на поколения. Следует оговориться, что деление это весьма условно и понимать его следует в специфическом смысле. Так, некоторые специалисты полагают более правильным слово "поколение" заменить термином "вид". Каждому поколению роботов присущи как определенные характерные показатели, так и определенные сферы применения. Каждое последующее поколение роботов обладает большими возможностями и совершенством, но не исключает предыдущего; они взаимно дополняют друг друга и находят применение соответственно своим функциональным возможностям и условиям экономической целесообразности. К настоящему времени сформировалось три поколения роботов. Роботы первого поколения –это роботы с программным управлением (ПР – программные роботы), предназначенные для выполнения определенной, жестоко запрограммированной последовательности операций, диктуемой соответствующим технологическим процессом. Управление такими роботами осуществляется по заранее заданной программе, а значит, при строго определенных и неизменяемых условиях эксплуатации. Простота формирования и изменения программы, т.е. возможность переобучения, сделала таких роботов достаточно универсальными и гибко перестраиваемыми. Однако функциональные возможности роботов первого поколения существенно ограничены малыми возможностями информационно-измерительной и недостаточным совершенством управляющей систем, в результате чего способность к восприятию внешнего мира и формированию его модели у программных роботов практически отсутствует. Такие роботы не могут функционировать самостоятельно: любое отклонение от заранее определенных и заданных программой условий ведет к сбою и остановке, а в наиболее тяжелых случаях - к аварии и выходу робота из строя. В последние годы в этой группе стали выделять более развитой вариант, называемый полтора поколения, оснащенный некоторым набором элементов очувствления. Первые роботы с программным управлением появились в промышленности в начале 60-х годов ХХ века. В настоящее время серийно производятся и широко используются десятки тысяч таких роботов. К роботам первого поколения относится подавляющее большинство современных эксплуатируемых промышленных роботов, с помощью которых осуществляется установка, снятие, транспортировка изделий, механическая и термическая обработка, простейшие сборочные операции, сварка, штамповка, прессование, ковка, литье под давлением, окраска и отделка и т.п. Они хорошо справляются с обслуживанием металлорежущего оборудования (в частности, станков с ЧПУ и обрабатывающих центров), печей, прессов, технологических линий, литейных машин и др., однако затрудняются выполнять более сложные производственные операции (например, сборочные, монтажные), не поддающиеся жесткой регламентации процесса, так как роботы первого поколения принципиально не могут функционировать автономно в недетерминированной обстановке. Успешна работа роботов с программным управлением возможно лишь при четко определенных условиях, создание которых требует введения специального технологического оборудования, стоимость которого часто превышает стоимость самого робота. Это усложняет и удорожает роботизацию производства и иных сфер деятельности человека, делает ее менее гибкой, поэтому необходимы более совершенные роботы, обладающие значительно более развитым аппаратом очувствления, большей информационной мощностью, способностью к адаптации и самообучению, т.е. роботы второго поколения. Роботы второго поколения –это очувствленные роботы с адаптивным управлением. Они отличаются от программных роботов, во-первых, существенно более широким набором датчиков, особенно датчиков внешней информации (телевизионные или оптические системы технического зрения, тактильные, силовые, локационные датчики и т. п.), и, во-вторых, более сложной и совершенной управляющей системой. Последняя уже не сводится к устройству для запоминания жесткой программы движения, как у роботов первого поколения, а требует для своей реализации микроЭВМ или микропроцессоров. Технические «органы чувств», входящие в систему очувствления роботов второго поколения, служат источником обратных связей для управляющей системы. Последняя, обрабатывая сенсорную информацию, синтезирует закон управления исполнительными приводами и механизмами робота с учетом фактической обстановки. Такой закон управления может иметь ситуационный характер. В этом случае его синтез сводится к формированию связей типа «класс ситуаций действие». Каждая подобная связь либо заранее закладывается в память управляющей системы, либо формируется в процессе обучения робота человеком. При этом под «ситуацией» понимается набор значений сигналов на выходе сенсорной системы, а под «классом ситуаций» – их множество, такое, что все «ситуации» из одного класса требуют одного и того же «действия», адекватного данному «классу ситуаций». «Действием» является программа движения, которая, как и в роботах первого поколения, задается заранее (заносится в память управляющей системы) или формируется в режиме обучения. Следует отметить, что в случае существенного изменения «ситуации», соответствующей переходу из одного «класса ситуаций» в другой, изменяется и «действие», т.е. программа движения. Описанная схема ситуационного управления напоминает схему выработки условных рефлексов у человека или животного. Поэтому управляемое поведение очувствленного робота можно условно назвать рефлекторным. Именно наличие связей «класс ситуаций – действие» позволяет очувствленному роботу приспосабливать свое поведение к реально складывающейся и даже изменяющейся обстановке. Другой метод адаптивного управления роботами сводится к аналитическому синтезу закона управления с обратной связью через систему очуветвления. Такое управление естественно назвать сенсорным. Его адаптационные возможности принципиально ограничены. Более совершенным является метод управления, при котором сенсорное управление дополняется алгоритмов автоматической настройки (самонастройки) его параметров. Адаптационные возможности управления с самонастройкой практически неограниченны. Благодаря самонастройке управляющей системы робот может автоматически приспосабливаться (адаптироваться) к заранее неизвестным и изменяющимся условиям эксплуатации. Неотъемлемой частью роботов второго поколения является их программное обеспечение, позволяющее реализовать сложные алгоритмы обработки информации и управления. По мере совершенствования очувствленных роботов и расширения, класса решаемых ими задач относительная доля затрат на алгоритмическое и программное обеспечение увеличивается. Это объясняется тем, что затраты на чисто технические компоненты очувствленных роботов в известной мере стабилизировались. В то же время их функциональные возможности определяются именно программным обеспечением и могут быть существенно расширены путем наращивания программ обработки сенсорной информации и адаптивного управления. Возможности роботов второго поколения, оснащенных большим числом датчиков и мощной управляющей ЭВМ с развитым программным обеспечением, значительно превосходят возможности роботов первого поколения. Благодаря способности воспринимать внешнюю обстановку, анализировать сенсорную информацию и приспосабливаться к изменяющимся условиям эксплуатации очувствленные роботы могут работать с неориентированными и неупорядоченными деталями, выполнять сборочные и монтажные операции, собирать информацию о препятствиях на незнакомой местности и т.п. Третье поколение роботов – это интеллектуальные, или разумные, роботы. Они принципиально отличаются от роботов второго поколения сложностью функций и совершенством управляющей системы, включающей в себя те или иные элементы искусственного интеллекта. Необходимо отметить, что интеллектуальные роботы предназначены не только и не столько для имитации физических действий человека, сколько для автоматизации его интеллектуальной деятельности, т.е. по существу для решения интеллектуальных задач. Характерной особенностью интеллектуальных роботов является их способность к обучению на опыте и адаптации в процессе решения задач. Умение решать интеллектуальные задачи существенно зависит от характера процесса обучения и адаптации робота. Существуют разные возможности придания очуветвленному роботу элементов искусственного интеллекта. Структура и функции управляющих систем интеллектуальных роботов определяются, с одной стороны, техническими возможностями синтеза и реализации нужных (с точки зрения решаемой задачи) элементов интеллекта, а с другой – содержанием и сложностью задач, которые ставит перед роботом человек. В общем случае интеллектуальный робот способен понимать естественный язык и вести диалог с человеком, формировать модель внешней среды с той или иной степенью детализации, распознавать и анализировать «ложные ситуации, обучаться навыкам, усваивать понятия, планировать поведение, программировать движения двигательной системы и осуществлять их падежную отработку в условиях неполной информированности о характеристиках среды, робота и условий его функционирования. Следует отметить, что реальная потребность в интеллектуальных роботах появилась лишь в последние годы. Если роботы второго поколения уже в настоящее время необходимы для ряда научно-технических разработок и их начинают применять в промышленности, то роботы третьего поколения пока не вышли из лабораторий, где их конструируют и постоянно совершенствуют. Описанная эволюция роботов вовсе не означает, что одно поколение роботов последовательно сменяет и вытесняет другое. На самом деле, хотя и существует определенная преемственность поколений, эволюционный процесс совершенствует функциональные возможности и технические характеристики роботов. Однако при этом каждое поколение роботов представляет собой семейство роботов, предназначенных для эффективного решения своего круга задач, связанных с автоматизацией двигательных, информационных и интеллектуальных функций. В зависимости от назначения и сферы применения роботы можно разбить на два класса – производственные и исследовательские (рис. 1.1). Производственные роботы предназначены главным образом для выполнения тяжелой, монотонной, вредной и опасной для здоровья человека физической работы. Роботы этой группы обладают достаточно мощными и развитыми двигательными системами (автоматические манипуляторы, имитирующие движения рук человека, самоходные тележки с разными типами шасси и т.д.). «Специализация» производственных роботов позволяет выделить такие их разновидности, как промышленные, сельскохозяйственные, транспортные, строительные и бытовые роботы.

Рис. 1.1. Эволюционная классификация и области применения роботов. Второй класс роботов составляют исследовательские роботы. Они служат прежде всего для поиска, сбора, переработки и передачи информации об исследуемых объектах: космическом пространстве, поверхности планет, подводном мире, подземных полостях (шахтах, рудоспусках, пещерах и т. п.) и других труднодоступных для человека областях. Таким образом, современная робототехника представляет собой гармоничное сочетание роботов разных типов и поколений, вызванных к жизни потребностями ускоренного развития научно-технического прогресса. Классификацию управляющих систем роботов принято проводить по степени и характеру участия человека-оператора в процессе управления, по поколениям роботов, по принципу и конкретным способам управления, а также по типу элементов и устройств, на базе которых реализуется управление. До сих пор не существует единой общепринятой классификации управляющих систем. Это объясняется тем, что робототехника еще очень молода и интенсивно развивается, особенно в области совершенствования именно управляющих систем. Предлагаемая классификация базируется на современных представлениях теории управления и направлена на возможно более полный охват различных существующих и мыслимых, управляющих систем роботов. По степени участия человеку управляющие системы подразделяются на два класса – автоматизированные и автоматические. Автоматизированные управляющие системы характеризуются тем, что в них функции управления распределены между человеком-оператором и автоматическими устройствами. Эти системы в свою очередь подразделяются на биотехнические и интерактивные. Главным классификационным признаком в рассматриваемом случае является характер управляющий функций, возлагаемых на человека. В биотехнических управляющих системах человек фактически берет на себя управление двигательными механизмами робота. Оно осуществляется с помощью задающего механизма (при управлении копирующим манипулятором) либо клавишного пульта управления или рукоятки. Такое ручное управление обычно используется эпизодически в режиме обучения робота, в аварийных ситуациях или при выполнении отдельных ответственных операций, которые по каким-либо причинам невозможно произвести автоматически. Если ручное управление выполняется непрерывно, то робот по существу вырождается в обычную машину (автокар, экскаватор и т.п.). К биотехническому правлению можно отнести и особый вид управления двигательными механизмами (например, протезами) – управление с помощью биоимпульсов или других сенсомоторных сигналов, поступающих от человека. Интерактивные управляющие системы характеризуются активным общением (диалогом) и взаимодействием робота с человеком. При этом на человека возлагаются лишь некоторые интеллектуальные функции, такие, как распознавание обстановки, целеуказание, планирование движений или контроль за выполнением заданий. Важнейшими видами интерактивного управления являются супервизорное управление, когда человек берет на себя функции целеуказания (например, световым пером на экране дисплея) и визуального контроля, речевое управления когда человек дает роботу команды голосом, и диалоговое управление, когда робот не только воспринимает команды человека, но и сам информирует его (например, с помощью дисплея или синтезатора речи) о своих действиях. Можно ожидать, что по мере совершенствования интерактивных управляющих систем робот постепенно превратится в творческого партнера человека. Отличительной чертой класса автоматических управляющих систем робота является их способность работать полностью автономно, т. е. без участия человека. Роль человека сводится лишь к формулировке задания, начальной наладке и текущему ремонту робота. По принципу управления эти системы делятся на программные, адаптивные и интеллектуальные. Программные управляющие системы работают по жесткой программе, которая рассчитывается заранее (вне робота) и хранится в запоминающем устройстве либо автоматически формируется в режиме обучения .робота. Эти системы строятся по разомкнутой схеме (управление по упорам и позиционное управление) или с обратной связью (контурное управление, сервоуправление по программе). Необходимым условием работоспособности программных управляющих систем является неизменность условий эксплуатации робота (в пределах требуемой точности отработки программы движения). Адаптивные управляющие системы служат для автоматического приспособления роботов к заранее неизвестным и изменяющимся условиям эксплуатации. Общей чертой всех этих систем является использование обратной связи не только в соответствии с текущим состоянием робота, но и в соответствии с состоянием внешней среды. Существует несколько разновидностей адаптивных систем, различающихся принципом действия и адаптационными возможностями. В системах первого типа управление осуществляется по принципу «класс ситуаций – действие». При этом программа движения заранее не строится, а целенаправленное поведение робота формируется как функция состояний внешней среды и робота. Управление такого типа, использующее логическую обратную связь, будем называть ситуационным, или рефлекторным, управлением. Системы второго типа реализуют сенсорное управление, т.е. управление с обратной связью от сенсорной системы, структура и параметры которого остаются неизменными в течение всего времени эксплуатации робота'. В ряде случаев можно обойтись без построения программы движения. Ее роль могут играть, например, координаты и ориентация объекта манипулирования, линия стыка свариваемых деталей или подземный токопроводящий кабель, задающий маршрут перемещения транспортного робота. В таких случаях речь идет по существу об управлении по принципу самонаведения (но без адаптации). Соответствующий режим управления будем называть самонаведением робота. В других случаях приходится автоматически, строить или оптимизировать программу движения. Такая необходимость возникает, например, в задаче о переводе робота из одного состояния в другое за кратчайшее время (задача наибольшего быстродействия) или в задачах управления, связанных с обходом внешних препятствий. Цель управления заключается в возможно более точном осуществлении заданной программы движения. Необходимым условием достижения этой цели является обеспечение устойчивости программы движения на основе соответствующего закона сенсорного управления. Такой режим управления будем называть сенсорным программным управлением. Описанные методы и режимы управления по существу не являются адаптивными, так как не используют никаких средств самонастройки закона управления. Тем не менее робот с подобным управлением, оперативно реагируя на изменения состояний внешней среды и самого робота, которые непосредственно контролируются сенсорной системой, может вести себя адаптивно. Принципиальная ограниченность адаптационных возможностей таких роботов свидетельствует о том, что соответствующие законы управления являются адаптивными лишь условно. Характерной чертой адаптивных управляющих систем является автоматическая настройка (самонастройка) структуры или параметров закона управления с целью обеспечения требуемого качества управления при непредсказуемых изменениях динамических характеристик робота и внешних условий его работы. Для построения таких адаптивных систем можно использовать описанные ранее законы самонаведения и сенсорного программного управления, дополненные алгоритмами самонастройки. В некоторых случаях (например, при появлении неожиданных препятствий) возникает необходимость в корректировке программы движения в ходе управления. В подобных случаях адаптивный (самонастраивающийся) закон управления дополняется средствами автоматического программирования (самопрограммирования) движений. Интеллектуальные управляющие системы – это наиболее совершенный вид адаптивных систем. Их основу составляют уже описанные адаптивные управляющие системы, дополненные элементами искусственного интеллекта. Функции и принцип действия таких систем в какой-то мере можно сравнивать с интеллектуальной деятельностью человека. Интеллектуальное управление имеет четко выраженную иерархическую структуру и содержит следующие основные уровни управления: - самонастройку закона управления; - самопрограммирование и планирование движений; - самомоделирование и моделирование внешней среды; - самообучение понятиям и распознавание обстановки; - самоорганизацию целенаправленного поведения. Каждый последующий уровень управляет работой предыдущего, расширяя функциональные возможности управляющей системы в целом и повышая качество управления. Совместная скоординированная работа «ведущих» и «ведомых» уровней управления обеспечивает комплексирование разнообразных интеллектуальных функций при автономном функционировании робота в недетерминированной обстановке. Описанная классификация управляющих систем роботов приведена на рисунке 1.2. Она относится в основном к роботам с индивидуальным управляющим устройством.

Рис. 1.2. Классификация управляющих систем роботов Однако в последние годы все шире начинают применять принципы и средства группового управления роботами. Это связано, в частности, с интенсивным развитием робототехнических систем и комплексов, составляющих основу гибких заводов-автоматов. Цель группового управления заключается в обеспечении согласованной, строго скоординированной работы нескольких роботов совместно с обслуживаемым ими технологическим оборудованием. Для достижения указанной цели используются принципы централизованного, децентрализованного и комбинированного управления. При централизованном управлении коллектив роботов управляется от одной ЭВМ, которая выполняет обычно расчеты программ движения и координацию работы отдельных роботов и программно управляемого оборудования. Управляющие системы роботов локально отрабатывают требуемые программы движения под общим контролем центральной ЭВМ. Все возникающие неполадки автоматически анализируются и выводятся на центральный пульт, что дает возможность оперативно производить необходимые исправления. При децентрализованном управлении каждый робот индивидуально самоуправляется, но при этом он связан информационно-управляющими каналами с другими роботами и технологическим оборудованием. Комбинированное управление группой роботов основывается на централизованном управлении от общей ЭВМ с использованием перекрестных информационно-управляющих связей между их индивидуальными микропроцессорами. Следует отметить, что переход к групповому управлению позволяет улучшить технико-экономические показатели сложных роботизированных комплексов и придает им необходимую гибкость. Информационные системы роботов можно разделить по функциональному признаку на две группы: датчики состояния манипулятора и системы очувствления. К первым относятся датчики положения, скорости, крутящего момента. Вторую группу составляют сенсорные устройства. Классификация сенсорных устройств приведена на рис.1.3.

Рис.1.3. Классификация сенсорных устройств.

Для позиционных и контурных систем управления роботами используются аналоговые и цифровые датчики обратных связей.

Лекция 2. Датчики положения робототехнических систем. Важную роль в ЭП играют и датчики положения, среди которых в основном различают потенциометрические, электромагнитные и фотоэлектрические. Из аналоговых датчиков углового перемещения чаще всего применяются потенциометры (рис.2.1). В них осуществляется преобразование либо углового перемещения, либо линейного перемещения движка 1 в напряжение постоянного тока ив, пропорциональное этому перемещению. Рис.2.1. Схемы потенциометрических датчиков: а) угловые, б) линейные.

При этом вход 2-3 потенциометра питается постоянным напряжением U0. Из-за сопротивления нагрузки RH в выходной цепи пропорциональность Uв = k или Uв = kz несколько нарушается. Выбором соотношений всех параметров датчика и выходной цепи можно эту погрешность свести к допустимой величине. Металлопленочные и полупроводниковые потенциометры обладают большей точностью и плавностью, чем обычные проволочные. Электромагнитные датчики характеризуются высокой надежностью и помехозащищенностью, фазовой, в большинстве случаев, формой представления информации, относительной дешевизной. К ним относятся не только широко известные датчики - вращающийся трансформатор (резольвер), сельсин, индуктосин, но и различные их разновидности.

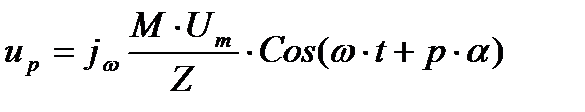

Наиболее широкое распространение в качестве электромагнитного датчика получил вращающийся трансформатор, который представляет собой индукционную микромашину с неявно выраженными полюсами, выходное напряжение которой является функцией входного напряжения и угла поворота ротора. При этом зависимость от входного напряжения линейная, а от угла поворота ротора- синусная или косинусная. При этом погрешность измерения положения равна погрешности формирования сдвига фаз и при допущении, что каждая составляющая погрешности не превышает 25- 30% суммарной допустимой ее величины, погрешность в формировании фазового сдвига не должна превышать 5-7 угловых мин. При этом зависимость от входного напряжения линейная, а от угла поворота ротора - синусная или косинусная. На статоре и роторе вращающегося трансформатора размещены по две одинаковые обмотки с пространственным сдвигом друг относительно друга на 90 °. Обмотки статора, к которым подводится вращающееся напряжение, называются одна - обмоткой возбуждения, а вторая - компенсационной, а обмотки ротора, с которых снимается выходной сигнал, синусной и косинусной. Различают два режима работы вращающегося трансформатора - фазовый и трансформаторный. В фазовом режиме обмотки статора запитываются переменным синусоидальным напряжением, сдвинутым по фазе для каждой из обмоток на угол 90 ° ( это напряжение получается расцеплением опорного напряжения в специальном устройстве - фазорасцепителе). Такая система катушек образует вращающееся магнитное поле, которое является круговым и вращается с угловой частотой, равной угловой частоте тока о;, При этом в роторных обмотках наводится ЭДС той же частоты, но сдвинутая на угол поворота ротора а,т.е. выходное напряжение с роторных обмоток меняется по закону “синуса и косинуса” и с учетом принципа суперпозиции:

где к - коэффициент. Если одно из напряжений, питающих статорную обмотку, принять за опорное, то фазовый сдвиг выходных сигналов обмоток ротора соответствует его угловому смещению. В трансформаторном режиме обмотку возбуждения запитывают переменным напряжением

Так как питающее обмотку возбуждения напряжение - синусоидальное, то

т.е выходное напряжение синусной и косинусной обмоток зависит от угла поворота ротора.

С точки зрения обеспечения высокой точности работы вращающегося трансформатора, необходимо обеспечить высокую точность формирования синусной функции выходного сигнала. В реальных вращающих трансформаторах при подаче синусного питающего напряжения происходит искажение выходного сигнала, что объясняется наличием результирующего магнитного потока за счёт взаимных действий потока возбуждения и потока нагруженного ротора. При этом погрешность измерения положения равна погрешности формирования сдвига фаз и при допущении, что каждая составляющая погрешности не превышает 25-30% суммарной допустимой ее величины, погрешность в формировании фазового сдвига не должна превышать 5-7 угл. мин. Дополнительные погрешности вращающихся трансформаторов могут возникнуть и за счет неточности сочленения валов трансформатора с подвижными элементами станка.

Время безотказной работы вращающихся трансформаторов существенно увеличивается с уменьшением частоты вращения ротора. Поэтому необходимо стремиться кинематически связывать вращающийся трансформатор с тихоходными узлами технологической машины. Вместе с тем применение в системе обратной связи механической редукции, имеющей собственную кинематическую погрешность даже для несиловых передач, соизмеримую с допустимой погрешностью измерения, существенно снижает метрологические возможности вращающего трансформатора; кроме того , уменьшается и его надежность. В этой связи, большой интерес представляют многополюсные индукционные преобразователи - редуктосины (редусины), которые представляют собой многополюсный вращающийся трансформатор с парами полюсов по окружности статора. На каждом полюсе расположены обмотки возбуждения и выходная обмотка. Обмотки возбуждения соединены через полюса и фазы питающих их напряжений смещены на 90 С.

В настоящее время все более широкое распространение в качестве датчика обратной связи получает индуктосин - многополюсный вращающийся трансформатор с печатными обмотками. Он отличается высокой точностью и надежностью, а также такими факторами, как малая потребляемая мощность и хорошая воспроизводимость характеристик, относительная простота конструкции (технологичность) и малые геометрические размеры, а значит, и удобство встройки в станок.

Индуктосин является высокоточным датчиком обратной связи. Его погрешность - несколько угловых секунд (2 - 5 секунд для угловых и несколько тысячных долей миллиметров 2 - 3 мкм для линейных перемещений).

Большое число индуктосинов изготовляют фирмы США, Англии, Италии, ФРГ и других стран. Освоено производство индуктосинов и в России.

Данные индуктосинов угловых перемещений ряда зарубежных фирм приведены в табл. 2.1.

Табл. 2.1.

Круговой индуктосин представляет собой два диска из изоляционного материла, один из которых неподвижен, а второй кинематически соединен с подвижным элементом станка. На торцовых поверхностях дисков, обращенных друг к другу, нанесены по комплекту фотошаблонов печатные обмотки, представляющие собой токопроводящие пластины- проводники с явно выпаженными лобовыми участками. При работе индуктосина в амплитудном режиме обмотки статора запитываются напряжением:

в этом случае с обмотки ротора снимается напряжение:

где j - коэффициент взаимоиндукции между обмотками статора и ротора. Условием отсчета угла в этом случае является равенство нулю выходного напряжения обмотки ротора, что имеет место при:

т.е. имеет место электрическая редукция между углом поворота ротора индуктосина а и вспомогательного элемента, с которого осуществляется питание обмотки статора (например, вращающегося трансформатора). В фазовом режиме обмотки статора запитываются равными по амплитуде, но сдвинутыми по фазе на 90 ° напряжениями:

В этом случае с обмотки ротора снимается напряжение:

т.е. амплитуда напряжения на обмотке ротора остается неизменной, а фаза сдвинута относительно питающего напряжения на угол рα. Таким образом, задача измерения угла сводится к измерению разности фаз двух напряжений. При питании со стороны ротора последний запитывается переменным напряжением

В электроприводах индуктосин может работать, как и вращающийся трансформатор в амплитудном и фазовом режимах. Однако его чаще используют в фазовом режиме. В электроприводах индуктосин может работать, как и вращающийся трансформатор в амплитудном и фазовом режимах. Однако его чаще используют в фазовом режиме.

Фотоэлектрические датчики обратной связи являются наиболее перспективными для ГАП. Наиболее широко в настоящее время применяются растровые фотоэлектрические датчики. Основой растрового фотоэлектрического датчика служит короткая и длинная линейки с нанесенными на них шкалами. На короткой (индикаторной) линейке нанесены четыре группы штрихов со смещением шага на ¼ шага шкалы, что обеспечивает, как указывалось выше, повышение точности датчика, уменьшение дискретности информационного сигнала и возможность определения направления перемещения. При взаимном перемещении короткой и длинной линейки происходит модуляция светового потока светодиодов, который воспринимается фотоприемниками. В качестве фотоприемников используются фотодиоды или фототранзисторы. Попарное включение фотоприемников в разностную схему обеспечивает два выходных сигнала- синусный и косинусный, смещенные на ¼ шага шкалы. Электронный преобразователь (встроенный в корпус датчика) формирует в точках наибольшей крутизны выходного сигнала (нуль - фаза синусоиды) прямоугольные импульсы, цена которых определяется шагом шкалы, а величина перемещения- числом импульсов. Шкалы обычно выполняются с 50 штрихами на 1 мм длины- для высокоточных измерений шаг составляет 0,05 …0,01 мм, что не обеспечивает требуемую выходную дискретность датчика.

По такому принципу работают и угловые фото датчики. При этом в угловых фотодатчиках необходимо обеспечить стыковку вала датчика с подвижным элементом станка с неясностью порядка 0,1 мм, что обеспечивается сильфонными или мембранными муфтами. Фотоэлектрический датчик скорости представлен на рисунке 2.2.

Рис. 2.2. Схема фотоэлектрического датчика.

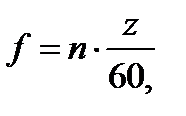

Датчик 1, установленный на оси 2, связанной с валом двигателя посредством муфты, имеет равномерно расположенные по окружности с шагом F отверстия или прорези. При вращении диск модулирует световой поток осветителя 3, который воспринимается фотоприемником 4 (как правило, фотодиодом). С выхода фотоприемника при этом снимается выходной сигнал. Применение в угловых датчиках четырех съемников обеспечивает помимо указанных преимуществ также уменьшение влияния эксцентриситета установки измерительного растра при попарном расположении их через 180° по окружности. Шаг нарезки шкалы не должен быть менее десятков микрометров, в противном случае картина растрового сопряжения теряет четкость. В последние годы ведутся разработки по созданию угловых и линейных датчиков перемещения с акустооптическим модулятором, Существенным также является и необходимость в системах обратной связи обеспечения измерения больших линейных перемещений исполнительных органов станка, достигающих нескольких метров. При осуществлении этих измерений посредством линейных индуктосинов или фотоэлектрических датчиков шкалы стыкуются, однако в местах стыка наблюдаются дрейф нуля, изменения амплитуды и сдвига фазы выходного сигнала. При этом изменение расстояния между стыкуемыми шкалами в большей мере влияет на фазовый сдвиг сигналов, чем на изменение амплитуды и дрейф нуля. Причиной этого, например, для фотоэлектрического датчика, является потеря штрихов в местах стыка, неоднородность светопропускания линеек, некратность шага штрихов в зоне стыка шагу линейки. Для уменьшения этой погрешности необходимо за счет увеличения площади светочувствительных элементов обеспечить относительное уменьшение площади сопряжения на величины до 5%. В этих датчиках должно быть также обеспечено постоянство зазора между измерительной и индикаторной линейками в пределах 0,01 мм, причем непараллельность между линейками не должна превышать 0,004 мм на 10 мм длины, что необходимо для обеспечения погрешности внутришагового деления не более 1 мкм. Жесткость налагаемых требований и сложность стыковки шкал показывают, что проблема прецизионного измерения больших перемещений также полностью не решена. Говоря о динамических характеристиках датчиков положения АЭП ГАП, следует отметить следующее: - время задержки датчиков значительно меньше времени обработки алгоритмов управления, т.е. задержкой датчиков можно пренебречь; - выходной сигнал современного датчика имеет цифровой вид. Погрешность датчика в основном определяется погрешностью нанесения шага шкалы и правильностью формы выходного сигнала, так как этим определяется погрешность внутришагового деления. Следует отметить, что в прецизионных датчиках эти погрешности соизмеримы. Современное оборудование, технология и условия эксплуатации позволяют обеспечить погрешность до 1 мкм/м для линейных датчиков и 1 угл. с/оборот для круговых, что позволяет создавать преобразователи 5-6 квалитетов точности и выше. Следует также указать, что одновременное участие в формировании выходного сигнала нескольких штрихов шкалы в значительной степени снижает влияние погрешности нанесения шага шкалы. Повышение точности растровых датчиков обеспечивают не только традиционными методами, описанными выше, но и за счет применения одного источника светового потока для всех фотоприемников, что повышает эффективность разностной схемы преобразования сигналов, так как в большей степени обеспечивает идентичность съемников. Следует добавить, что растровые датчики, как правило, имеют еще один канал съема информации- канал начала отсчета [51]. Ввиду относительной простоты конструкции, компактности и надежности растровых датчиков перемещения, они получили наиболее широкое распространение как у нас в стране, так и за рубежом. Лекция 3. Датчики скорости робототехнических систем.

Очень важную роль в количественных характеристиках ЛТУ играют датчики скорости. Наиболее распространенным датчиком скорости в автоматизированном электроприводе является тахогенератор, который представляет собой маломощную электрическую машину, как правило, мощностью 1,1- 200 Вт, магнитный поток которой создается посредством либо независимых обмоток возбуждения, либо постоянных магнитов. В станкостроение в автоматизированном электроприводе в качестве датчиков скорости наиболее широкое распространение получили тахогенераторы постоянного тока. Это объясняется тем, что большинство регуляторов скорости имеют вход на постоянном токе. Однородность выходного сигнала тахогенератора и выходного тока регулятора создает несомненные преимущества тахогенераторов этого типа, так как не требует дополнительного преобразования сигнала. Промышленностью выпускаются комплектные электромеханические модули, состоящие из электродвигателей (постоянного и переменного тока) и тахогенераторов постоянного тока, что минимизирует как массогабаритные показатели, удобство расположения и крепления, а также комплексной наладки. Кроме того, цепи постоянного тока малочувствительны к влиянию внешних магнитных полей, что уменьшает погрешность формирования информационного сигнала. Важнейшей характеристикой тахогенератора является скоростная характеристика представленная на рисунке 3.1. Как видно из рисунка, реальный выходной сигнал тахогенератора имеет оборотные δUоб и зубцовые δUз пульсации. Оборотные пульсации представляют собой низкочастотные пульсации, зубцовые - высокочастотные. Оборотные пульсации обусловлены изменением магнитного потока за время одного оборота вследствие эксцентриситета якоря и магнитной анизотропии его материала, эллиптичности якоря. Зубцовые пульсации обусловлены зубчатым строением якоря, периодическим изменением числа секций в параллельных ветвях якоря при малом числе коллекторных пластин, вибрацией щеток и замыканием накоротко части секций при коммутации (у коллекторных тахогенераторов).

Рис. 3.1. Скоростная характеристика тахогенератора.

Кроме того, для тахогенераторов характерны полюсные пульсации, обусловленные изменением магнитного потока при чередовании полюсов и коллекторные, обусловленные коллекторным током. При этом полюсные пульсации, как правило, низкочастотные, а коллекторные - высокочастотные.

Следует отметить, что по мере уменьшения скорости относительная величина пульсации возрастает и на низких и инфранизких скоростях увеличивается с 0,25... 1 % до десятков процентов, что вызывает значительные по величине погрешности формирования информационного сигнала о скорости и существенно ограничивает возможности использования тахогенераторов на низких скоростях вращения. Фильтрация же этих пульсаций связана с серьезными затруднениями, характерными для фильтрации электрических сигналов - увеличением постоянной времени цепи обратной связи, уменьшением амплитуды выходного сигнала, чувствительности тахогенератора и др. Следует также отметить, что высокочастотные зубцовые пульсации можно отфильтровать, если нет ограничений по быстродействию. Низкочастотные же оборотные пульсации уменьшают за счет повышения качества тахогенераторов, увеличения воздушного зазора.

В тахогенераторах с полым немагнитным якорем, а также в тахогенераторах с дисковым якорем зубцовые и оборотные пульсации обычно отсутствуют.

Характеристики некоторых типов тахогенераторов приведены в табл. 3.2.

Табл.3.2.

Нелинейность характеристики тахогенератора составляет 0,2… 1%, а крутизна скоростной характеристики 0,02… 0,03 В/об/мин, что вполне достаточно для большинства электроприводов металлорежущих станков. Наряду с тахогенераторами для измерения скорости применяют индукционные и фотоимпульсные датчики. Принцип действия индукционного датчика основан на изменении ЭДС за счет изменения магнитного потока Ф, пронизывающего витки обмотки съемника, в функции скорости. Носителем информации о скорости является частота следования импульсов. При этом т.е. скоростная характеристика теоретически линейна. Особенностью индукционных датчиков является их простота и надежность в работе. Эти датчики с изоляцией стойкой к температуре надежно работают при температурах 400- 500 С. Недостатком фотоэлектрических датчиков скорости обусловлены в основном двумя факторами. Во-первых, это высокая чувствительность фотоприемников к различного рода возмущениям: пыль, влага, посторонние источники излучения и т.п. Во-вторых, фотодатчики чувствительны к вибрациям, температуре, имеют ограниченный срок службы, меньшую, чем другие типы датчиков, надежность. В современных фотодатчиках в осветителях вместо ламп накаливания используют светоизлучающие диоды, имеющие большую долговечность и устойчивость к вибрациям. Рассмотрим методы формирования информации о скорости посредством импульсного фотоэлектрического датчика. Выходной сигнал фотоэлектрического датчика скорости посредством формирователя преобразуется в импульсную последовательность с периодом следования Тi и ценой При этом информация о скорости может быть получена тремя методами [54]: - М - метод, при котором за фиксированный интервал времени путем подсчета числа импульсов измеряется среднее значение скорости. К недостаткам метода относится низкая точность в диапазоне малых скоростей. - Т - метод, при котором путем подсчета числа тактовых импульсов генератора эталонной частоты за период времени, соответствующий фиксированному угловому перемещению вала датчика между двумя соседними границами его кодовой шкалы. К недостаткам метода относится снижение точности измерения скорости с повышением измеряемой скорости и возможность получения «бесконечного» времени измерения на сверхнизких скоростях. - комбинированный М/Т метод (как цикличного, так и следящего действия), при котором подсчитываются как импульсы с датчика и с генератора с их последующей обработкой по различным алгоритмам. Этот метод является компромиссом между первыми двумя. Следует отметить, что ЭП АП применяют все виды методов в зависимости от технических требований, предъявляемых к электроприводам конкретных технологических машин. Наряду с этим, в электроприводах достаточно широко применяются различные методы интерполяции и прогнозирования. Особенно эффективны методы прогнозирования с использованием эталонных самоподстраивающихся моделей, которые, используя различные методы адаптации, позволяют как бы уменьшить шаг квантования по уровню статической характеристики датчика . Технические характеристики некоторых фотоимпульсных датчиков приведены в табл.3.3. Табл.3.3.

Следует отметить, что другие фотоимпульсные датчики обладают аналогичными характеристиками.

Лекция 4. Датчики момента робототехнических систем.

В ходе развития современной робототехники и появления очувствленных роботов с адаптивным управлением наступила очередь их силового очувствления для освоения в автоматическом режиме различных операций, требующих приложения усилия или просто контроля его величины. К таким операциям относятся:— манипуляционные операции механической обработки (абразивная зачистка, шлифование, полировка, резка и т. п.); — сборочные операции (вставление стержня в отверстие, резьбовые соединения и т. п.); — действия с различными органами управления (рукоятка, тумблер, кнопка), поворот вентиля, руля, открытие двери, люка и т. п.; — упомянутые выше манипуляционные операции с хрупкими и легко деформируемыми объектами, включая людей (больные, раненные, инвалиды). Кроме того, силовое очувствление манипуляторов необходимо при ощупывании предметов и для предотвращения ударов о препятствия. Для этих целей часто возможно так же применение более простых тактильных датчиков, которые могут рассматриваться как простейший вариант датчика силы. Наконец, для мобильных роботов силовое очувствление может требоваться для оснащения различного навесного оборудования, требующего такого очувствления (нож бульдозера и т. п.), и в системах передвижения. В последнем случае типовыми применениями силового очувствления являются силомоментное управление движением, применение датчиков силы в системах предотвращения ударения об объекты внешней среды и, конечно, силовое очувствление ног (педипуляторов) шагающих систем передвижения. В последнем случае применяется позиционно-силовое управление, аналогичное такому управлению манипуляторов. Такова общая картина развития в робототехнике систем управления с использованием информации об усилиях. Еще долго будут существовать операции, которые не удается автоматизировать или их качественнее выполняет человек. Поэтому наиболее общим подходом к решению задач выполнения операций, требующих силового очувствления, является комбинированное автоматическое и автоматизированное (в основном с помощью задающих рукояток) позиционно-силовое управление. Такой подход помимо возможности подключения человека, когда пасует автоматика, позволяет непрерывно наращивать возможности последней по мере отработки соответствующих алгоритмов при управлении от человека и обучению им систем автоматического управления. Наиболее сложная силовая информация необходима для управления манипуляторами в силу того, что здесь может потребоваться очувствление по большему числу степеней подвижности рабочего органа манипулятора. В самом общем случае это три составляющих вектора силы и три момента по углам ориентации. Поэтому часто применяется термин “силомоментное” очувствление. В предельно простом случае такое очувствление может быть ограничено только одним линейным усилием или моментом по одной угловой координате. Например, это относится к операции зачистки плоской поверхности или внутренней поверхности цилиндра. Функциональная схема соответствующей системы очувствления имеет типовую структуру, включающую собственно датчики силы (момента), предусилитель и блок обработки информации, где осуществляется необходимое преобразование выходного сигнала датчика. Конечно, главным элементом системы силового очувствления являются датчики силы, выдающие первичную информацию о силе (моменте). Принцип действия большинства этих датчиков основан на использовании упругого элемента, деформирующегося под действием усилия, и определении величины этой деформации как его меры. Величина деформации в свою очередь определяется с помощью различных датчиков, преобразующих перемещение в электрический сигнал, чаще всего фотоэлектрических, пьезоэлектрических, тензорезистивных. Одними из наиболее точных и чувствительных таких преобразователей являются фотоэлектрические. На рис. 4.1 показан силомоментный датчик с таким фотоэлектрическим преобразователем.

Рис. 4.1. Шести компонентный силомоментный датчик FTC-L-50–40 (фирма SСHUNK, США):1 — упругий элемент; 2 — волоконно-оптический интерфейс; 3 — фотодиодный преобразователь; 4 —узел крепления датчика; 5 — сильфонные уплотнения для защиты от пыли; 6 — блокиратор (защита от перегрузок); 7 — алюминиевый корпус В качестве источника света используется лазерный светодиод. Лазерный луч проецируется на деформируемый упругий элемент и, отражаясь, попадает на поверхность фотодиодного преобразователя в виде набора фотодиодов. Аналоговый выходной сигнал датчика определяется положением светового пятна на поверхности этого преобразователя. На рис. 4.2 показаны датчики силы на пьезопреобразователях.

а) б) Рис. 4.2. Силовые датчики на пьезопреобразователях:a — трех компонентный датчик силы 9328A (фирма Kistler, Германия); б — шести компонентный силомоментный датчик Gamma (фирма ATI, США)

На рис. 4.3 показан пример получивших широкое распространение тензорезистивных датчиков силы.

Рис. 4.3. Шести компонентный силомоментный датчик на тензорезисторах СМД (ЦНИИМаш, Россия).Справа — датчик со снятым кожухом

В табл. 4.1 приведены характеристики некоторых силомоментных датчиков Таблица 4.1.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 321. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

(2.1)

(2.1) . Под действием этого напряжения создается пульсирующий магнитный поток Фв, который наводит во вторичных обмотках ЭДС, пропорциональную синусу и косинусу угла поворота ротора

. Под действием этого напряжения создается пульсирующий магнитный поток Фв, который наводит во вторичных обмотках ЭДС, пропорциональную синусу и косинусу угла поворота ротора  . Выходной сигнал этих обмоток определится выражениями:

. Выходной сигнал этих обмоток определится выражениями: (2.2)

(2.2) (2.3)

(2.3) (2.4)

(2.4) (2.5)

(2.5) (2.6)

(2.6) (2.7)

(2.7) (2.8)

(2.8) , а с обмоток статора снимается выходной сигнал:

, а с обмоток статора снимается выходной сигнал: (2.9)

(2.9)

(3.1)

(3.1) (3.2)

(3.2)