Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

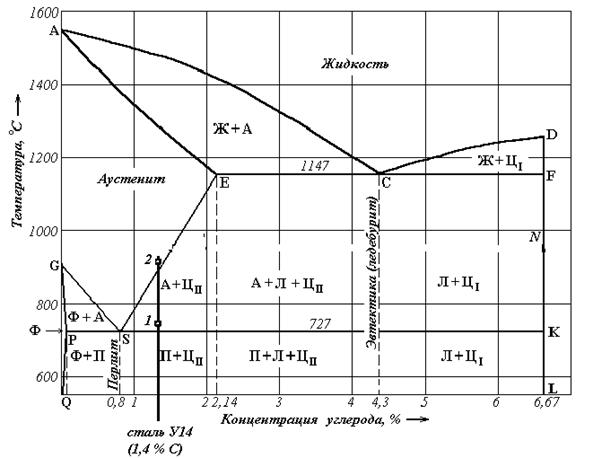

Таким образом, для ДОЭВТЕКТОИДНЫХ СТАЛЕЙ требуется применять ПОЛНУЮ ЗАКАЛКУ. ⇐ ПредыдущаяСтр 2 из 2 Предложен сплав на основе железа, содержащий 1,4 % углерода. Укажите класс стали и её марку. Установите оптимальные температуры нагрева под отжиг, нормализацию и закалку. Охарактеризуйте каждый из процессов, опишите происходящие превращения (при нагреве и охлаждении) и получаемые структуры.

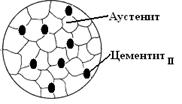

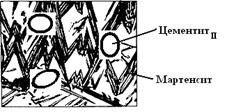

Сплав на основе железа с содержанием углерода 1,4 % относится к классу заэвтектоидных сталей и может иметь маркировку как «У14». Исходная структура – перлит + цеменитII (вторичный)

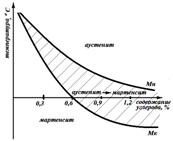

Превращения, протекающие при нагреве Критическими точками при нагреве могут быть: АС1 = 727 °С (на диаграмме линия PSK) – превращение при нагреве перлита в аустенит; АСm(на диаграмме линия SE) – полный переход структуры при нагреве в аустенит.

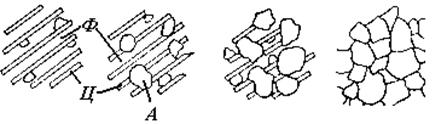

При промышленных скоростях нагрева перлит в составе стали У14 вплоть до температуры Ас1 сохраняет пластинчатое строение. При достижении температуры Ас1 начинается превращение перлита в аустенит. Кристаллы аустенита зарождаются преимущественно на межфазных поверхностях раздела феррита с цементитом. Превращение состоит из двух параллельно идущих процессов: полиморфного a®g-перехода и растворения в g-Fe кристаллов цементита.

В заэвтектоидных сталях при нагреве от АС1 до АСm происходит растворение цеменитаII в аустенитt.

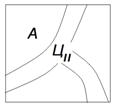

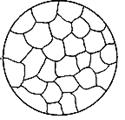

ОТЖИГ проводят для снижения твердости, повышения пластичности и получения однородной мелкозернистой структуры, а также для улучшения обрабатываемости резанием и снятия остаточные напряжения.  Отжиг заключается в нагреве металла, находящегося в результате каких-либо предшествующих воздействий в неравновесном состоянии, и приводит его в более равновесное. Скорость охлаждения с температуры отжига (охлаждение с печью) составляет около 200 °С/ч. На всякий случай в обозначении критческих точек: АС – при нагреве Аr – при охлаждении При медленном охлаждении идёт процесс, противоположный процессу при нагрве: – сначала в интервале температур Аrm… Аr1 происходит выделение частиц цементита вторичного по границе зерен аустенита, при срастании отдельных его частиц происходит образование сплошной цементитной сетки. – при достижении температуры Аr1 происходит перлитное превращение в зернах аустенита. Образование зародышей цементита происходит на границах зерен аустенита, и при этом аустенит, прилегающий к зародышам, обедняется углеродом, что приводит к образованию зародышей феррита. Рост кристаллов феррита и цементита идет совместно, и образуется перлитная колония пластинчатого вида

В зависимости от температуры нагрева отжиг может быть полным (режим 2) и неполным (режим 1). 1) При неполном отжиге сталь нагревают выше АС1, но ниже АСm (точка 1)

При этом происходит измельчение зерен перлита.

2) При полном отжиге нагрев осуществляется на 30-50°С выше температуры АСm (точка 2) – tн = АСm + 30…50°.

Такая структура нежелательна, так как образующаяся цементитная сетка является браком, т.к. из-за хрупкости снижает свойства материала.

Таким образом, для ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ рационально применять НЕПОЛНЫЙ ОТЖИГ с температурой нагрева tн = АС1 + 30¸50°.

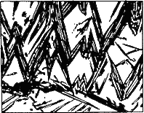

НОРМАЛИЗАЦИЯ – это разновидность отжига, поэтомузаключается в нагреве металла, находящегося в результате каких-либо предшествующих воздействий выше температуры фазового превращения. При нормализации нагрев, как правило, производят в аустенитную область (точка 2) – tн = АСm + 30¸50°. Для заэвтектоидных сталей основная цель нормализации – устранение цементитной сетки.

При ускоренном (30 °/сек) по сравнению с отжигом (200 °С/ч) охлаждением цементитная сетка выделиться не успевает, брак исправлен.

ЗАКАЛКА – это термическая обработка, в результате которой в сплавах образуется неравновесная структура.

При охлаждении стали со скоростью, большей Vкр, будет образовываться мартенсит (пересыщенный твердый раствор углерода в a-железе). Углерод в свободном виде не выделяется, а внедряется в ОЦК-решетку a-железа, преобразуя ее в тетрагональную, характеризуемую показателем с/а>1. Чем больше содержание углерода, тем выше показатель с/а – степень тетрагональности.

В зависимости от температуры нагрева закалка может быть полной (режим 2) и неполной (режим 1).

1) При неполной закалке сталь нагревают выше АС1, но ниже АСm (точка 1): tн = АС1 + 30¸50°

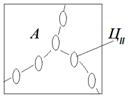

Наличие избыточного цементита в структуре закаленной заэвтектоидной стали полезно, так как эти стали обычно используют для изготовления инструмента, а округлые включения цементита не только не уменьшают, но даже увеличивают твердость, а, следовательно, и износостойкость стали.

2) При полной закалке нагрев осуществляется на 30-50 °С выше температуры АСm (точка 2) – tн = АСm + 30¸50°

Такая структура нежелательна по следующим причинам: – крупное зерно заметно снижает механические свойства; – аустенит остаточный значительно ниже по твердости, чем мартенсит (аустенит – 20 HRC, мартенсит – 60 HRC), его наличие в целом понижает твердость и прочность материала; – наличие остаточного аустенита может в дальнейшем при эксплуатации изделия может привести к изменению размеров за счет превращения в мартенсит и тогда не будет соблюдено условие сохранение постоянства формы и размеров в течение длительного времени.

Таким образом, для ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ рационально применять НЕПОЛНУЮ ЗАКАЛКУ с температурой нагрева tн = АС1 + 30¸50°.

Это как объяснение |

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 275. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

аустенит + цементитII

(в виде сплошной сетки)

аустенит + цементитII

(в виде сплошной сетки)

аустенит + цементитII

(в виде отдельных включений)

аустенит + цементитII

(в виде отдельных включений)

аустенит крупнозернистый

аустенит крупнозернистый

Цель закалки – получение высокой твердости и заданных физико-механических свойств, получение равномерного химического состава материала (подготовка структуры к окончательной термической обработке – отпуску). Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки. Скорость охлаждения определяется видом охлаждающей среды.

Цель закалки – получение высокой твердости и заданных физико-механических свойств, получение равномерного химического состава материала (подготовка структуры к окончательной термической обработке – отпуску). Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки. Скорость охлаждения определяется видом охлаждающей среды.

– в аустените растворен весь ЦII, поэтому в нем содержится большое количесвто углерода по сравнению с неполной закалкой, где в аустените его меньше

– в аустените растворен весь ЦII, поэтому в нем содержится большое количесвто углерода по сравнению с неполной закалкой, где в аустените его меньше