Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

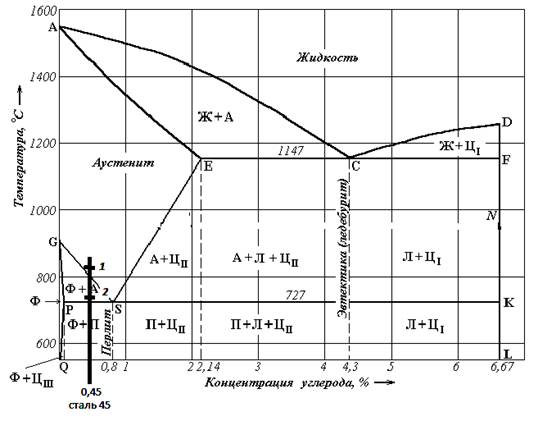

Таким образом, для ДОЭВТЕКТОИДНЫХ СТАЛЕЙ рекомендуется применять ПОЛНЫЙ ОТЖИГ.Стр 1 из 2Следующая ⇒ Установите оптимальные температуры нагрева под отжиг, нормализацию и закалку. Охарактеризуйте каждый из процессов, опишите происходящие превращения (при нагреве и охлаждении) и получаемые структуры.

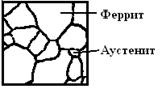

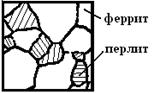

Сплав на основе железа с содержанием углерода 0,45 % относится к классу доэвтектоидных сталей и может иметь маркировку как «сталь 45». Исходная структура – феррит + перлит

Превращения, протекающие при нагреве Критическими точками при нагреве могут быть: АС1 = 727 °С (на диаграмме линия PSK) – превращение при нагреве перлита в аустенит; АС3 (на диаграмме линия GS) – полный переход структуры при нагреве в аустенит.

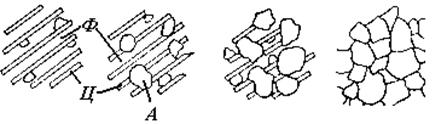

При промышленных скоростях нагрева перлит в составе стали 45 вплоть до температуры Ас1 сохраняет пластинчатое строение. При достижении температуры Ас1 начинается превращение перлита в аустенит. Кристаллы аустенита зарождаются преимущественно на межфазных поверхностях раздела феррита с цементитом. Превращение состоит из двух параллельно идущих процессов: полиморфного a®g-перехода и растворения в g-Fe кристаллов цементита.

В доэвтектоидных сталях при нагреве от АС1 до АС3 происходит превращение избыточного феррита в аустенит.

ОТЖИГ проводят для снижения твердости, повышения пластичности и получения однородной мелкозернистой структуры, а также для улучшения обрабатываемости резанием и снятия остаточные напряжения. Отжиг заключается в нагреве металла, находящегося в результате каких-либо предшествующих воздействий в неравновесном состоянии, и приводит его в более равновесное. Скорость охлаждения с температуры отжига (охлаждение с печью) составляет около 200 °С/ч.  На всякий случай в обозначении критческих точек: АС – при нагреве Аr – при охлаждении При медленном охлаждении идёт процесс, противоположный процессу при нагрве: – сначала в интервале температур Аr3… Аr1 происходит полиморфное превращение части аустенита в феррит Feg ® Fea – при достижении температуры Аr1 происходит перлитное превращение в оставшейся части аустенита. Образование зародышей цементита происходит на границах зерен аустенита, и при этом аустенит, прилегающий к зародышам, обедняется углеродом, что приводит к образованию зародышей феррита. Рост кристаллов феррита и цементита идет совместно, и образуется перлитная колония пластинчатого вида

В зависимости от температуры нагрева отжиг может быть полным (режим 1) и неполным (режим 2). 1) При полном отжиге нагрев осуществляется на 30-50°С выше температуры АС3 (точка 1) – tн = АС3.+ 30…50°

В результате после охлаждения формируется полностью мелкозернистая структура Ф+П

2) При неполном отжиге сталь нагревают на 30–50 °С выше АС1, но ниже АС3 (точка 2) – tн = АС1.+ 30…50° При нагреве происходит только превращение исходного перлитного зерна в аустенит, спровождающееся измельчением зерна.

При охлаждении происходит только превращение мелкого аустенитного зерна в перлит

В результате такого отжига происходит только измельчение перлитного зерна, а ферритное остается в исходно крупном размере. Таким образом, для ДОЭВТЕКТОИДНЫХ СТАЛЕЙ рекомендуется применять ПОЛНЫЙ ОТЖИГ.

НОРМАЛИЗАЦИЯ – это разновидность отжига, поэтомузаключается в нагреве металла, находящегося в результате каких-либо предшествующих воздействий выше температуры фазового превращения. Температура нагрева при нормализации зависит от состава сплава, скорость охлаждения с температуры нормализации составляет около Для доэвтектоидной стали нормализацию проводят с нагревом выше температуры АС3 (точка 1) – tн = АС3.+ 30…50°. Окончательная структура – Ф+П Из-за ускоренного по сравнению с отжигом охлаждения свойства стали прочность и твердость нормализованной стали на 15–20 % выше соответствующих характеристик отожженной стали (эвтектоид – это Перлит – приобретает более тонкое строение)

ЗАКАЛКА – это термическая обработка, в результате которой в сплавах образуется неравновесная структура.

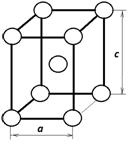

При охлаждении стали со скоростью, большей Vкр, будет образовываться мартенсит (пересыщенный твердый раствор углерода в a-железе). Углерод в свободном виде не выделяется, а внедряется в ОЦК-решетку a-железа, преобразуя ее в тетрагональную, характеризуемую показателем с/а>1. Чем больше содержание углерода, тем выше показатель с/а – степень тетрагональности.

В зависимости от температуры нагрева закалка может быть полной (режим 1) и неполной (режим 2).

1) При полной закалке нагрев осуществляется на 30-50 °С выше температуры АС3 (точка 1) – tн = АС3.+ 30…50° – и при быстром охлаждении (со скоростью выше критической скорости закалки) достигается чисто мартенситная структура с твердостью не менее 58HRC (580 НВ).

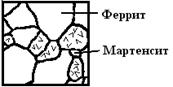

2) При неполной закалке сталь нагревают на 30–50 °С выше АС1, но ниже АС3 (точка 2) – tн = АС1.+ 30…50°

Наличие феррита (твердостью 80-100 НВ) в структуре закаленной доэвтектоидной стали снижает твердость; поэтому такая закалка применяется редко. |

|||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 232. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

– аустенит

– аустенит

Цель закалки – получение высокой твердости и заданных физико-механических свойств, получение равномерного химического состава материала (подготовка структуры к окончательной термической обработке – отпуску). Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки. Скорость охлаждения определяется видом охлаждающей среды.

Цель закалки – получение высокой твердости и заданных физико-механических свойств, получение равномерного химического состава материала (подготовка структуры к окончательной термической обработке – отпуску). Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки. Скорость охлаждения определяется видом охлаждающей среды.