Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Профилирование относительно высоких (длинных) лопаток

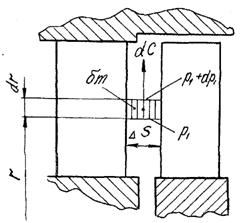

Существующие способы профилирования относительно высоких (длинных) лопаток основаны на использовании радиального равновесия потока в осевых зазорах. Рассмотрим ступень с цилиндрическими обводами (рис.17.1.).

Рис. 17.1. К выводу уравнения радиального равновесия

Выделим в осевом зазоре двумя цилиндрическими сечениями на радиусе r элементарное кольцо толщиной dr и шириной

где v1 - удельный объем в зазоре на радиусе г. Указанная центробежная сила уравновешивается силой dP1, обусловленной разностью давлений dP1 на наружной и внутренней поверхности выделенной частицы потока

Приравнивая силы dС и dP1 находим условие радиального равновесия потока в осевом зазоре

При отсутствии потерь в сопловой решетке из уравнения количества движения имеем

Выражая из последнего уравнения dP1 и подставляя его в (17.1), получим

Учитывая, что

Уравнение (17.2) и (17.3) являются исходными при выборе методов профилирования относительно высоких лопаток. Наиболее распространенным способом профилирования лопаток газовых турбин является закрутка лопаток по методу постоянной циркуляции. При этом обеспечивается безударный вход потока на рабочие лопатки и сохраняются постоянные по высоте лопаток осевые составляющие скоростей С1a за сопловой и С2а за рабочей решетками, что уменьшает неравномерность поля скоростей в ступени.  Дифференцируя уравнение

Проинтегрировав уравнение (17.4), получим условие постоянства поля осевых скоростей за сопловой решеткой при изоэнтропийном течении:

Аналогично условие постоянства поля осевых скоростей за рабочей решеткой: C2ur = const. Записывая полученные условия для корневого и произвольного сечений, а также учитывая соотношения треугольников скоростей получим зависимости для изменения углов α1, β1, β2 в сопловой и рабочей решетках по радиусу ступени при закрутке лопаток по методу постоянной циркуляции:

Полагая, что параметры рабочего тела перед ступенью и за ней не меняются, изменение степени реактивности в ступени по радиусу при условии постоянства коэффициента скорости φ определяется следующим образом

Особенностью ступени, спрофилированной по методу С1a=const является постоянство работы во всех сечениях по высоте лопатки. Наиболее распространенным способом закрутки лопаток паровых турбин является закрутка их при сохранении неизменным угла выхода потока из сопловой решетки (α1=const). Достоинство рассматриваемого метода заключается в том, что сопловые лопатки ступени остаются цилиндрическими, что упрощает технологию их изготовления. Для определения закона изменения угла β2 по радиусу необходимо дополнительное условие. Чаще всего оно записывается в виде: Lu=const или β2=constпо радиусу ступени.

Потери энергии от трения диска. Потери от парциальности. Потери от трения диска

Потери от трения диска вызываются тем, что частицы газа под влиянием трения о поверхность диска приобретают вращательное движение и при этом отбрасываются к периферии и замещаются другими частицами. Вследствие этого в меридиональном сечении турбины возникает циркуляционное движение газа между диском и корпусом; у поверхности диска частицы газа движутся к периферии, а у поверхности корпуса - к центру. На создание этого движения затрачивается энергия колеса турбины. В литературе имеется обширный материал по определению потерь от трения диска о газ. Мощность трения пропорциональна плотности газа в зазоре, диаметру диска, угловой скорости Для определения работы, затрачиваемой на трение одним килограммом газа МЭИ рекомендует следующую формулу

где

где dб=d2+l2 - диаметр бандажа; bб - осевая ширина бандажа. В мощных турбинах с малым отношением d2/12 потерями от трения можно пренебречь; в парциальных турбинах с большим отношением d/1 эти потери могут доходить до 3%.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 287. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

. Выделенное кольцо с массой

. Выделенное кольцо с массой  вращается в осевом зазоре с окружной скоростью С1u и на него действует центробежная сила dC.

вращается в осевом зазоре с окружной скоростью С1u и на него действует центробежная сила dC.

.

. . (17.1)

. (17.1) .

. . (17.2)

. (17.2)

. (17.3)

. (17.3) , получим

, получим  . После подстановки в выражение (17.2) имеем

. После подстановки в выражение (17.2) имеем . (17.4)

. (17.4) . (17.5)

. (17.5)

(17.6)

(17.6) .

. , (18.1)

, (18.1) площадь выходного сечения сопловой решетки;

площадь выходного сечения сопловой решетки; - опытный коэффициент, зависящий от относительной величины осевого зазора между стенкой диска и стенкой камеры S/d и критерия Рейнольдса Re=ud/

- опытный коэффициент, зависящий от относительной величины осевого зазора между стенкой диска и стенкой камеры S/d и критерия Рейнольдса Re=ud/  . Потери от трения наружной поверхности бандажа о газ могут быть определены по той же формуле, но с другими коэффициентами

. Потери от трения наружной поверхности бандажа о газ могут быть определены по той же формуле, но с другими коэффициентами , (18.2)

, (18.2)