Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Вибір раціонального способу виробництва ⇐ ПредыдущаяСтр 3 из 3

Вибір раціонального способу виробництва здійснюється на основі конструктивно-технологічної класифікації продукції. Спосіб виробництва заданої номенклатури залізобетонних виробів визначає форму організації процесу, капітальні вкладення в устаткування й спорудження, витрати, пов'язані з обслуговуванням технологічної лінії, енергоємність виробництва й, в остаточному підсумку, питомі наведені витрати. Важливим початковим етапом організації технологічних процесів є конструктивно-технологічна класифікація продукції й аналіз технологічності базових виробів. Конструктивно-технологічна класифікація продукції починається з розподілу функціональних типів продукції по технологічних класах. До одного технологічного класу ставляться вироби, що мають спільність у функціональному призначенні (панелі зовнішніх стін, перекриттів і т.п.), конструктивних ознаках (суцільні панелі перекриття, багатопорожнинні, одношарові, багатошарові й т.д.), які можуть бути виготовлені із застосуванням загального технологічного процесу, на одній технологічній лінії. Другим етапом технологічної класифікації номенклатури є виявлення всіх марок виробів, що входять у кожний технологічний клас. Марки виробів аналізуються й укрупнюються. В одну укрупнену марку поєднують марки виробів, що відрізняються друг від друга ознаками, що не перешкоджають їхньому виготовленню в одній формі без переналагоджень (наприклад, якщо марки відрізняються положенням закладних деталей, закріплених на арматурах і потребуючих перебудовах фіксаторів). Третій етап технологічної класифікації передбачає об'єднання укрупнених марок у технологічні групи. В одну технологічну групу включають виробу, які зручно виготовляти в єдиній переналагоджуваній формі. Визначальними ознаками для включення в одну технологічну групу є однакова товщина виробу, наявність або відсутність прорізів, профіль торцевих граней і т.п.  Креслення виробів, включених в одну технологічну групу, графічно сполучають; потім з технологічної групи виділяють базовий виріб, саме складне, з найбільшими габаритами, по якому приймають рішення при проектуванні технологічного процесу. Конструктивно-технологічна класифікація особливо важлива при проектуванні спеціалізованих підприємств, коли необхідно забезпечити циклічний випуск певних комплектів виробів при ефективному використанні виробничих потужностей технологічних ліній. Технологічний аналіз базового виробу. Для вибору способу виробництва й типу технологічної лінії необхідно визначити й проаналізувати технологічність випускає продукції, що, - сукупність властивостей і ознак конструкції, що дозволяють установити її відповідність рівню сучасного механізованого заводського виробництва. Рівень технологічності встановлюється зіставленням геометричних параметрів, точності виготовлення, чистоти обробки поверхні, положення виробу в процесі виготовлення, виду армування, умов розпалубки, транспортабельності з вихідними показниками. Геометричні параметри виробів характеризуються довжиною, шириною, висотою, а також наведеною товщиною виробу. Велике значення для технології виготовлення мають обрису граней, наявність ухилів для розпалубки, прорізів і отворів, виступів і поличок, простота геометричних форм. Щоб уникнути сколювання зовнішніх кутів і створення концентрації напруг на внутрішніх кутах, що приводить іноді до місцевих ушкоджень, передбачаються фаски або невеликі закруглення. У попередньо-напружених конструкціях варто забезпечити пологі ухили зчленувань поздовжніх і поперечних ребер для безперешкодної деформації при передачі попередньої напруги на бетон. Точність виготовлення залізобетонних виробів - одне з основних умов збірного будівництва. Система технологічних допусків на розміри залізобетонних конструкцій регламентується ДСТУ. При виготовленні залізобетонних конструкцій залежно від класу точності рекомендується застосовувати певне формувальне устаткування: для 5-7-го класів - стругані металеві форми з бортовим оснащенням, жорстко пов'язаної з піддоном або формуючими площинами при твердінні виробів у формах; для 8-12-го - металеві зварені форми з відкидним бортовим оснащенням, залізобетонні матриці зі шліфованою поверхнею. Чистота обробки поверхні виробів характеризується класом шорсткості, а також такими технологічними показниками, як кількість чистових поверхонь і їхнє взаємне розташування. Клас шорсткості встановлюється залежно від необхідного ступеня заводської готовності, конструктивних вимог і істотно впливає на вибір способів формування, обробки й виду технологічного встаткування для цих операцій. Положення виробу в процесі виготовлення повинне забезпечити умови одержання необхідної конфігурації, достатньої точності виготовлення й чистоти поверхні з мінімальними витратами праці. Визначення положення в процесі виготовлення, або технологічної бази виробу, визначає можливі способи виготовлення, розмір площі під технологічне встаткування для ущільнення, очищення й змащення форм і ін. Вид армування залежить від функціонального призначення конструкції. При виготовленні неармованих бетонних виробів необхідна установка тільки монтажних петель. Ненапружені залізобетонні конструкції можуть бути армовані окремими сітками й каркасами й просторовими каркасами, що включають всі арматурні елементи. Виготовлення попередньо-напружений залізобетонних конструкцій передбачає укладання й натяг арматур, а також установку ненапружених елементів. Вид армування визначає необхідність використання спеціального технологічного устаткування при виконанні операцій армування. Умови розпалубки тісно зв'язані зі способами формування й конструктивними особливостями конструкції. У практиці заводського виготовлення збірних залізобетонних виробів розпалубку роблять відразу після формування (негайна розпалубка), після досягнення бетоном роспалублювальної міцності (при тепловій обробці у дві стадії) і після придбання бетоном 70% марочної міцності. Ці умови впливають на вибір конструкції форм, формувального встаткування й режимів тепло-вологісної обробки. Транспортабельність - це відповідність маси конструкції з урахуванням маси форми (при необхідності переміщення виробу з формою) і додаткових зусиль, пов'язаних з розпалубкою виробів, можливостям серійного піднімального встаткування й транспортних засобів. Аналіз можливих способів виготовлення виробів заданої номенклатури. Спосіб виробництва вибирають виходячи з технологічних, економічних і кон'юнктурних міркувань. Основні критерії технологічного порівняння наступні: раціональність області застосування, можливість одержання високої якості виробів, механізації й автоматизації процесу, рівень організації праці, транспортні зв'язки. У табл. 1 наведене порівняння конвеєрного, агрегатного й стендового способів виготовлення виробів. Техніко-економічне порівняння варіантів. При проектуванні технологічних процесів за основу звичайно приймають уже існуючі (типові) рішення, які коректуються відповідно до останніх досягнень науки, передовим виробничим досвідом і місцевими умовами. Для цього на початку проектування аналізують типові й діючі технологічні лінії, аналогічні тим, що розробляються, виявляючи їх основні технологічні характеристики, наприклад, річну продуктивність, витрату основних матеріалів, число робітників на лінії й т.п. На основі отриманих даних розраховують питомі техніко-економічні показники лінії: знімання продукції з 1 м2 виробничої площі, вироблення одного робітника, трудомісткість виготовлення продукції, металоємність лінії й т.п. При великій кількості варіантів як основний критерій техніко-економічної ефективності технологічної лінії приймають наведені витрати на одиницю продукції, грн. /м3, У тому випадку, коли порівнюють лінії для виготовлення однакових виробів, варіанти можна оцінювати по наведених витратах тільки на переробку сировини, грн. /м3. Таблиця .1. Технологічне порівняння способів виготовлення залізобетонних виробів

Порівняння декількох типів технологічних ліній по основних техніко-економічних показниках дозволяє на початковій стадії проектування обґрунтовано вибрати напрямку розробки технологічного процесу. Розробка організації технологічної схеми виробництва Визначення операційної структури процесу. Технологічний процес складається з основних, неподільних в організаційному відношенні частин - операцій, взаємозв'язок і сполучення яких визначають послідовність обробки, зміст і тривалість елементних процесів, трудомісткість і необхідні ресурси. Послідовністю й взаємозв'язком основних і допоміжних виробничих операцій характеризується організаційна структура процесу: можливе групування операцій в елементні процеси й установлення провідних елементних процесів. У виробництві збірного залізобетону провідними елементними процесами звичайно є процеси формування або армування, тривалістю яких визначається продуктивність технологічних ліній. Найбільш тривалий - процес теплової обробки, але він не приймається як ведучий, тому що в ньому не зайняті основні робітники й машини. Операційна структура процесу служить підставою для вибору технологічних способів обробки й основного встаткування й може бути представлена у вигляді технологічної схеми (графічної або умовної). Графічна схема наочна, але для багатоопераційних процесів її не застосовують через складність зображення. Умовна схема детальніше характеризує технологічний процес, однак, як і графічна, не дозволяє виділити операції по їхньому функціональному призначенню. Якщо привласнити основним видам впливів на оброблювані предмети певні графічні символи, можна одержати функціональну технологічну схему. На такій схемі чітко виділені основні й допоміжні операції. Вертикальні лінії показують напрямок основних потоків, горизонтальні переміщення матеріалів, напівфабрикатів і виробів. Такий спосіб зображення технологічної схеми порівняно простий і дає можливість досить чітко відбити операційну структуру процесу. Обґрунтування технологічних методів і режимів процесу. Основними факторами, що визначають якісну характеристику технологічних процесів, є способи й режими ущільнення бетонних сумішей, напруги арматур і передачі напруги на бетон, прискореного твердіння бетону у виробах. Бетонні суміші варто ущільнювати, використовуючи такі способи И засобу, які забезпечують досягнення максимального й рівномірного ущільнення по всьому обсязі виробу при мінімальних витратах дефіцитних в'язких матеріалів, часу й енергії. Способи напруги арматури повинні забезпечити максимальну механізацію процесу, автоматичний контроль рівномірності й точності натягу при мінімальних відходах арматурної сталі. Способи теплової обробки необхідно приймати такими, щоб у найбільш короткий строк і без підвищеної витрати цементу одержати вироби необхідної міцності. Вибір комплекту технологічного встаткування. Вибір устаткування є однієї з найважливіших завдань при проектуванні технологічного процесу. Основою для вибору служать: годинна продуктивність лінії, величина вантажного потоку, дальність переміщення вантажів, а також безперервність або циклічність їхньої подачі. Велике значення при виборі встаткування має організація спільної роботи технологічного встаткування й транспортних засобів з урахуванням синхронізації роботи всього комплекту встаткування на лінії, усунення перевантажень і ручних процесів. Вибір типу машини або агрегату визначається, насамперед, можливістю виконати технічні вимоги, пропоновані до виготовлення виробів. Якщо цим вимогам задовольняють кілька типів машин або агрегатів, тоді розглядають відповідність основних параметрів машини конструктивним характеристикам виробу, можливість більше повного використання технічної продуктивності машини або досягнення найменших витрат часу на виконання операції; ураховується також вартість обробки й експлуатаційні витрати. При рівній продуктивності машин вибирають найбільш рентабельну. Розрахунок виробничих операцій Визначення складу й технічних умов виконання операцій. Вихідними даними для проектування операцій є: технологічна схема процесу, технічні умови на виготовлення виробів, прийняті способи обробки матеріалів і напівфабрикатів, режими технологічних операцій і процесів і встаткування. При проектуванні операцій уточнюють їхній зміст, установлюють конкретні технічні умови виконання окремих елементів операцій, у яких відбиваються параметри технологічних режимів і допускають межу їхніх відхилень. Зміст операції й оптимальні умови її виконання відбиваються в операційних нормалях, які звичайно містять: схему організації робочого місця з розташуванням устаткування матеріалів і робітників; технічні умови на виконання операцій, що містять дані про технологічні режими й припустимі межі їхніх відхилень; умови безпечної роботи при виконанні операцій; послідовність виконання й зміст елементів операцій, їхня трудомісткість, необхідний склад робітників, устаткування, інструменти й пристосування для виконання операцій; завдання, технічні засоби й періодичність поопераційного контролю.

Лекція 4 Агрегатний спосіб виробництва

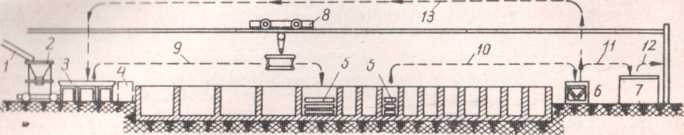

Організація виробництва. При агрегатному способі виробництва вироби формують на спеціально обладнаних установках-агрегатах, що складаються з формувальної машини (звичайно віброплощадки), машини для розподілу бетонної суміші за формою (бетоноукладача), машини для укладання форми на формувальний пост (формоукладальника). Потім відформовані вироби у формах мостовим краном переміщають у камери твердіння для теплової обробки бетону. Заключною стадією виробництва є видача виробів з камери і їхня розпалубка на спеціальному пості; після приймання готових виробів ВТК їх направляють на склад, а форми, що звільнилися, підготовляють до наступного технологічного циклу й повертають на формувальний пост. На рис. 12.1 показана загальна схема організації технологічної агрегатної лінії; у розглянутій схемі технологічний процес розчленовується на чотири елементних процеси, виконуваних на окремих робочих місцях, що дає можливість шляхом сполучення операцій у часі значно підвищити продуктивність лінії.

Рис. 12.1а. Схема організації агрегатного виробництва (розріз): /—спрямовуючі лотоки для подачі бетонної суміші; 2—самохідні бетоноукладачі; З— віброплощадка; 4—місце для арматурних каркасів; 5— форми з бетонними конструкціями в пропарювальній камері; 6—пост для розпалублення конструкцій; 7—пост для огляду і ремонту конструкцій; 8—кран-балка; 9—транспортування відформованих виробів кран-балкою в пропарювальну камеру; 10—транспортування виробів з пропарювальної камери кран-балкою до поста розпалублення; 11—передача розпалублених виробів на пост огляду і при необхідності — для ремонту; 12—транспортування виробів на склад готової продукції; 13—транспортуванля складених і змазаних форм до формувальних постів.

Технологічний процес виконують на шести робочих постах: розпалубки й огляду виробу, зборки форми; підготовки форми до бетонування; укладання арматурного каркаса (або попередньої напруги арматури); заповнення форми бетонною сумішшю й ущільнення її на формувальному пості; загладжування верхньої поверхні виробу або декоративної обробки по сирому бетоні; укладання виробів у камери теплової обробки й вивантаження їх з камер. Деякі операції технологічного процесу звичайно виконують паралельно; так, операції по розпалубці, огляду виробі й підготовці форм сполучають за часом з формуванням. При відповідному розчленовуванні технологічного процесу на елементні процеси й дотриманні єдиного ритму можлива потокова організація виробництва. Для здійснення безперервного виробництва технологічну лінію обладнають необхідними транспортними засобами. Схеми організації агрегатного виробництва з різним розвитком процесу показані на рис. 12.2. Схема а характеризується мінімальним розчленовуванням процесу; на схемі б для передачі форм із поста на пост застосовується операційний рольганг; схема в при дотриманні загального ритму наближається до схеми конвеєрного способу організації виробництва.

Агрегатний спосіб одержав широке поширення, тому що найбільше відповідає умовам серійного виробництва, не вимагає більших капітальних витрат і допускає виконання широкої номенклатури виробів. Гнучкість агрегатного способу виробництва дозволяє шляхом зміни й переналагодження встаткування здійснювати перехід від випуску одного типу виробу до випуску іншого. Практика застосування агрегатного способу виробництва на діючих заводах показала повну можливість при порівняно нескладному технологічному встаткуванні домогтися високого знімання продукції з 1 м3 пропарювальних камер, значного зменшення трудомісткості виробництва й зниження собівартості продукції. До агрегатного способу виробництва варто відносити також формування виробів на різних спеціалізованих агрегатах, що формують, наприклад, на центрифугах, формувальній установці з вібровкладниками й ін.

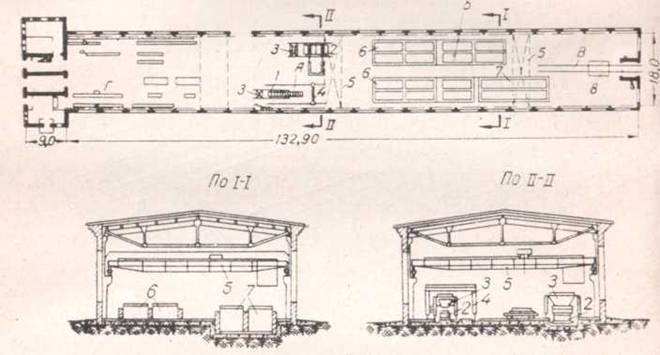

Заводи з агрегатно-потоковою схемою виробництва За агрегатно-потоковою схемою працюють заводи збірних залізобетонних конструкцій і деталей середньої потужності (15— 30 тис. м3 за рік). У деяких випадках при виготовленні великорозмірних деталей додатково організовується виробництво і за стендовою схемою. До складу заводу середньої потужності входять: приймальний пристрій, бетонозмішувальна установка, виробничий корпус, арматурний цех, склад сталі і готової продукції, котельна, трансформаторна, допоміжні будинки і споруди. У залежності від потужності заводу змінюються розміри будов, що входять до його складу, а також продуктивність відповідних агрегатів і установок. До складу заводу можуть входити дробильно-сортувальні і мийні відділення. Таке рішення можливе лише в тих випадках, коли підготовка і облагороджування заповнювачів не можуть провадитися на кар’єрах; взагалі ж провадити підготовку заповнювачів бетону на заводському майданчику недоцільно і не економічно. На рис. 12.2а наведений загальний вигляд розміщення споруд типового заводу середньої потужності по виробництву залізобетонних конструкцій і деталей. Заповнювачі бетону (щебінь або гравій і пісок) надходять на склади по залізниці; цемент вивантажується з вагонів або машин у приймальний пристрій і далі в силосний склад, звідки він, як і заповнювачі, надходить по транспортеру в бетонозмішувальне відділення. З роздавальних бункерів цемент і заповнювачі надходять у дозатори, де автоматично відважуються і скидаються у збірну воронку з перекидним клапаном; Клапан скидає автоматично у залежності від того, яка з двох бетономішалок готова для приймання сухої суміші. Вода з дозувальних бачків надходить безпосередньо в барабан бетономішалки. З бетономішалок готова бетонна суміш вивантажується в цебри і транспортується електрокаром у формувальний цех головного виробничого корпусу. Виробничий корпус. У виробничому корпусі розміщені формувальний цех, остигальне відділення, арматурний цех, ремонтно-механічна майстерня, лабораторія та побутові приміщення (рис. 12.2.б). Основний цех—формувальний; у головному корпусі він займає більшу частину площі.

Рис. 12.2б. Схема і розрізи головного виробничого корпусу заводу залізобетонних конструкцій з агрегатно-потоковою схемою виробництва: А—формувальний цех; Б—камери пропарювання. В—відділення для остигання і контролю за якістю готової продукції; Г—арматурний цех. 1— віброплощадка вантажопідйомністю . 1 т; 2—віброплощадка вантажопідйомністю 5 г; 3—бетонороздавач; 4—козловий кран; 5—мостовий кран; 6—напідлогові камери пропарювання.; 7—камери пропарювання ямного типу; 8—візок для відправки готової продукції на склад Формування конструкцій і деталей провадиться на двох потоково-агрегатних установках з віброплощадками різної вантажопідйомності: одна площадка розміром 7,5х2,2 м, вантажопідйомністю 5 т призначена для формування великорозмірних конструкцій; друга розміром 3.2х0.8 м, вантажопідйомністю 1 т—для деталей невеликих розмірів. Важкі великорозмірні конструкції, які не поміщаються на віброплощадці, формуються за стендовим способом у напідлогових камерах, розміщених на рівні підлоги формувального цеху. Розміри камер у плані 16х24 м. Таким чином; виробництво залізобетонних конструкцій на заводі фактично ведеться за двома технологічними схемами — агрегатно-потоковою і стендовою. Арматурний цех розміщується у виробничому корпусі рядом з формувальним цехом і зв'язаний з ним рейковою або підвісною дорогою, по якій подаються готові арматурні каркаси до віброплощадки або напідлогових камер. Пруткова сталь надходить в арматурний цех виправленою, очищеною і нарізаною на стержні потрібної довжини. Сталь тонка надходить в бухтах (мотках) і в цеху виправляється, чиститься і ріжеться на автоматичному верстаті. Арматурні цехи обладнуються зварювальними машинами, верстатами для різання і гнуття арматурних стержнів різних діаметрів. Арматурні каркаси для ферм складаються на місці бетонування—у формувальному відділенні. Формування збірних залізобетонних конструкцій і деталей. При формуванні збірних залізобетонних конструкцій за потоково-агрегатною схемою арматурні каркаси надходять з арматурного цеху ь формувальний і за допомогою тельфера укладаються в форму, розміщену на віброплощадці. Бетонна суміш мостовим краном або кран-балкою вивантажується з цебра електрокара в видавальні бункери самохідного роздавача. З бункера-роздавача бетон надходить у форми. Після вібрування і остаточної обробки на віброплощадці виготовлювані конструкції транспортуються в пропарювальні камери ямного типу, розміщені тут же у формувальному цеху. Через деякий час, коли камера повністю завантажена, вироби піддаються тепловій обробці за допомогою пари, яку впускають в камеру. Після закінчення теплової обробки, яка продовжується 16—24 год., конструкції вивантажують, розпалублюють, оглядають на контрольному посту і передають краном у остигальне відділення. При агрегатно-потоковому виробництві виготовляються різні конструкції, але головним чином панелі та настили перекриттів. Конструкції формуються звичайно у металевих формах. Полігони з агрегатно-потоковим методом виробництва. Полігони з агрегатно-потоковою схемою виробництва при лінійному розміщенні пропарювальних камер При агрегатно-потоковій схемі виробництва залізобетонні конструкції виготовляють у металевих формах на постах у закритому приміщенні; бетонну суміш ущільнюють на віброплощадках. Потім конструкції у формах переміщують у пропарювальні камери ямного типу з багатоярусним їх завантаженням. Камери пропарювання розміщені на відкритій площадці в дві або чотири лінії. Після теплової обробки конструкції розпалублюють і камери розвантажують, а металеві форми очищають, змазують і знову подають на формувальний пост — віброплощадку, після чого виробничий цикл повторюється. Середньорічний випуск продукції на одного робітника на полігонах з агрегатно-потоковою схемою виробництва майже в 2 рази більший, ніж при стендовій технології. Полігони з агрегатно-потоковою технологічною схемою відрізняються вищим ступенем механізації всіх процесів. Основні споруди полігона — склад цементу, склад заповнювачів, бетонозмішувальний вузол, арматурний цех і допоміжні будівлі — не відрізняються від аналогічних споруд полігона зі стендовою схемою виробництва. Формування залізобетонних конструкцій провадиться у формувальному відділенні. Металеві форми очищають від залишків бетонної суміші, змазують, заряджають арматурою і з допомогою тельферів укладають на віброплощадку. Готову бетонну суміш подають у формувальне відділення вагонетками, з вагонеток вивантажують в самохідний бетоноукладач. Після заповнення форм бетонною сумішшю провадять її віброущільнення (рис. 12.2в). Відформовані конструкції разом з формами знімають з віброплощадок тельфером і передають на приводний рольганг або самохідний візок, який пересувається по вузькоколійці вздовж лінії пропарювальних камер. За допомогою крана конструкції знімають і завантажують у пропарювальну камеру.

Тривалість циклу формування одного елемента конструкції становить 12—15 хв. Пропарювальні камери найчастіше розташовують у дві лінії. Кришки камер — з’ємні, з металевого каркаса та дерев’яних щитів, утеплених мінеральною ватою. Полігон постачається парою від котельні. Паропроводи прокладені у непрохідних тонелях і мають патрубки з вентилями у кожній камері, обладнаній перфорованими трубами. Полігони з агрегатно-потоковою схемою виробництва при кільцевому розміщенні пропарювальних камер На кільцевих полігонах стенди і пропарювальні камери розт міщуються не в лінію, а по кільцю. Таке розміщення камер ма- свої переваги і недоліки. Основна перевага—компактність розміщення всього устаткування; недоліками є складність і майже неможливість дальшого розширення виробництва, а також недостатні розміри території. До складу полігона входять: одна або дві кільцеві ділянки на 8 пропарювальних камер у кожній, змішувально-формувальне відділення, склад заповнювачів бетону, склад цементу, склад готової продукції та інші споруди (рис. 12.2г). Склад заповнювачів бетону прирейковий, естакадного типу, обладнується машиною для розвантаження піску і щебеню з платформ. Для переміщення заповнювачів і подачі їх на похилий стрічковий транспортер, що веде до бетонозмішувальної установки, використовуються бульдозер і автонавантажувач

Рис. 12.2г. Полігон з агрегатно-потоковою схемою виробництва при кільцевому розміщенні пропарювальних камер: 1—розвантажувальний пристрій; 2—склади заповнювачів бетону; 3—похила естакада; 4—склад цементу; 5— бетонозмішувальна установка; 6—арматурний цех; 7—фоо- мув,альні пости; 8—віброплощадка; 9—приводні рольганги; 10—стенди: 11—пропарювальні камери; 12—склади готової продукції; 13—радіально-козлові крани; 14—котельна; 15, 16 і 17—допоміжні і побутові приміщеьня.

Змішувально-формувальне відділення розміщено між двома кільцевими ділянками пропарювальних камер у цегляному будинку і прибудовою. Цемент підвозять до змішувально-формувального відділення у цементовозах, вивантажують у приймальний бункер, з якого вертикальною норією і двома шнеками подають в цементні силоси. Роздавальний бункер має п’ять відсіків: два для щебеню, два для піску і один для цементу. У зимовий час підігрівання заповнювачів провадять безпосередньо в бункерах за допомогою парових регістрів. Під бункерами встановлені вагові дозатори—два для заповнювачів і один для цементу. Бетономішалки завантажуються через двохрукавну воронку з перекидною заслінкою. До формувальних постів бетонну суміш подають двома самохідними бункерами місткістю по 1 м3, які переміщуються по монорейці. Кожна кільцева ділянка обслуговується формувальним постом, що являє собою віброплощадку з примикаючими до обох торців її приводними рольгангами довжиною 12 м, які виходять за габарити будівлі. Кільцеві пропарювальні камери прийняті ямкового типу. Стінки камер (збірні із залізобетонних блоків) встановлені вільно на залізобетонну плиту, яка є дном камери і одночасно фундаментом для її стінок. Проміжки між камерами (по кільцю) з метою утеплення засипані шлаком. Кришки камер дерев’яні з металевим каркасом, утеплені шлакоповстю. Кожна з двох ділянок пропарювальних камер обладнана радіально-козловим краном з двома стрілами, які обертаються незалежно одна від одної навколо вертикальної осі нерухомої опори у вигляді колони (вісь знаходиться в центрі ділянки на залізобетонному фундаменті). Друга опора кожної стріли — рухома, переміщається по кільцевих рейках з зовнішнього боку камер. Скла ди готової продукції розміщені з зовнішнього боку пропарювальних камер і обслуговуються консолями крана. Виготовлення збірних залізобетонних конструкцій і деталей здійснюється за агрегатно-потоковою схемою. Відформовані на віброплощадках конструкції по рольгангу видають з формувального відділення. Радіально-козловий кран приймає конструкції з рольганга і передає їх у пропарювальні камери. З камер форми вивантажують краном, звільняють їх від конструкцій і знов подають на приймальні рольганги вібростолів. Тут форми очищають від залишків бетонної суміші і змазують, потім у них знову встановлюють арматуру. Полігони з кільцевим розміщенням камер менш поширені, ніж полігони з лінійним розміщенням камер.

Організація виробництва багатопорожнинних настилів агрегатним способом. Формувальні машини з висувними вібровкладниками різної конструкції широко застосовують для виготовлення багатопорожнинних панелей, безнапірних труб, елементів пустотних колон і опор ліній електропередач. У таких машинах звичайно передбачають видалення бортоснащення й вкладишів після формування. Промисловість випускає формувальні машини для виготовлення багатопорожнинних панелей з максимальними розмірами в плані 6260х1990 мм і висотою 220 мм, з напруженою або звичайною каркасною арматурами. Комплект змінних вібровкладників дає можливість формувати панелі різної ширини із круглими порожнечами. Комплект устаткування формувальної установки типу СМЖ-24 показаний на рис. 12.3. У її склад входять: формувальна машина з вібровкладниками 1, бетоноукладач 2, вібропривантажувальний щит 3 і формоукладальник 4. Виробу формуют на піддонах; бортове оснащення віддаляється відразу після формування. Поздовжні борти пересуваються разом з вібровкладниками, а поперечні відкидаються на шарнірах за допомогою важелів, пов'язаних з кареткою формувальної машини.

Вібропривантажувальний щит застосовують при формуванні пустотних панелей з бетонних сумішей твердістю 30...60 з, скорочуючи цим тривалість формування в 1,5-2 рази. Для можливості формування інших виробів на формувальному пості іноді встановлюють також віброплощадку. Технологічний процес здійснюється в такий спосіб. Піддон з напруженими арматурами, підготовлений для панелі й установлений автоматичним захопленням на візок з піднімальною платформою, переміщається до формувального поста й установлюється між обмежуючими упорами формувальної платформи. Каретка машини з укріпленими на ній вібровкладниками й поздовжніми бортами насувається на піддон; одночасно на нього опускаються поперечні борти, утворюючі контур панелі, що формується. У форму укладається верхня арматурна сітка із привареними до неї вертикальними каркасами й транспортними петлями. При русі бетоноукладача уздовж поста у форму подається приблизно половина необхідного обсягу бетонної суміші з одночасним ущільненням її вібровкладниками. При повторному проході бетоноукладача укладається й розрівнюється інша частина бетонної суміші; одночасно на поверхню виробу опускається вібропривантажувальний щит і знову включаються вібровкладники. Віброщит піднімають із виробу після витягування вібровкладників, разом з якими віддаляються поздовжні й поперечні борти форми. Краном, обладнаним автоматичним захопленням, знімають піддон з відформованим виробом і направляють його в камеру теплової обробки, де встановлюють на автоматично, що опускається кронштейн. Тривалість виконання операцій на кожному пості приблизно однакова, що дозволяє організувати потокове виробництво з ритмом 15 хв. На ряді заводів застосовують формування багатопорожнинних панелей перекриття на базі формувальної установки, що дозволяє виконувати всі операції в автоматичному режимі, включаючи негайну розпалубку відформованих виробів. При автоматичному режимі керування формоукладальник установлює на віброплощадку очищений і змазаний піддон з натягнутими стрижневими арматурами; спочатку закриваються поздовжні, а потім поперечні борти оснащення, уводяться вкладиші в отвори поперечних бортів. Вручну встановлюються тільки піднімальні петлі й вертикальні арматурні сітки. Завдяки інтенсивній спільній вібрації площадки й порожниноутворювачів можна формувати бетонні суміші твердістю 20...30 с, що знижує витрату цементу й поліпшує якість поверхні виробів, а конструкція піддона з поздовжніми напівбортами повністю виключає витік цементного молока. Комплект устаткування лінії типу СМЖ (рис. 12.4) складається з формувальної машини, бетоноукладача, самохідного порталу й опор формувального й підготовчого постів.

Основний процес відбувається на пості формування: тут роблять подачу піддонів на пост, установку бортоснащення, уведення порожниноутворювачів, укладання бетону і його ущільнення із привантаженням, негайну розпалубку відформованого виробу. Формувальна машина СМЖ-227 має механічний привід пересування каретки з порожниноутворювачем. Каретка являє собою зварену раму з ходовими колісьми. На передній балці рами поміщені кронштейни для кріплення вкладишів, виготовлених із труб діаметром 159 мм із конусоподібними кінцями для точного сполучення з отворами в торцевому борті оснащення. Переналагодження машини на інший типорозмір виробу зводяться до знімання або установки вібровкладників на каретці. Самохідним порталом СМЖ-228, що має загальну колію з бетоноукладачем, транспортують піддон і встановлюють його на опори поста формування; потім опускають бортоснащення, що фіксується на штирях піддона. Портал вертається на пост підготовки, звільняючи пост формування для бетоноукладача й порожниноутворюючої машини. Бетоноукладач СМЖ-69 розрівнює нижній шар бетонної суміші; після цього у форму висуваються порожниноутворювачі, форма заповнюється бетонною сумішшю, що ущільнюється вібровкладниками; потім портал переміщають на пост формування, а на виріб опускають привантажувальний віброщит. Застосування дистанційного програмного керування всім комплексом устаткування скорочує цикл формування до 10 хв. Після витягу вкладишів спочатку піднімають привантажувальний щит, що фіксується у верхнім положенні, а потім бортоснащення, що складається із двох поздовжніх і двох торцевих бортів, з'єднаних між собою важелями. У бортах оснащення встановлені чотири пневматичні циліндри, якими борти розсовуються при розпалубці. Піддони з відформованими виробами транспортуються краном з автоматичної траверсою-захопленням. Схемою технологічної лінії передбачається підготовчий пост, де на піддон укладають пруткові арматури й натягом її електротермічним способом. Потім портал переміщають на пост для підйому піддона й подачі його до формувального поста. Надалі технологічний цикл повторюється. Для формування багатопорожнинних панелей застосовують малорухомі бетонні суміші з осіданням конуса 2...3 див і крупністю щебенів не більше 20 мм (щоб уникнути можливого заклинювання між вкладишами й перевантаження на приводі каретки). Формування багатопустотних панелей за агрегатно-потоковою схемою виробництва Технологічний процес формування багатопустотних панелей і настилів за агрегатно-потоковою схемою виробництва проходить так. За допомогою кран-балки очищену і змащену форму з укладеною в ній арматурною сіткою установлюють на віброплощадку. Форма — стальна, за розмірами панелі, з відкидними поздовжніми бортами: торцеві борти мають круглі отвори за кількістю і розмірами вкладишів, у які їх вводять; передній борт складається з двох роз’ємних частин — верхньої і нижньої. Верхню частину переднього борта форми знімають, і каретка порожниноутворювача вводить у форму вкладиші. На вкладиші укладають арматурну сітку. Бетонну суміш подають у форму самохідним бетоноукладачем. Після попереднього ущільнення бетонної суміші на віброплощадці віброщит опускають на конструкцію, що формується, і піддають її вібрації зверху і знизу. Потім вкладиші виймають з форми, знімають віброщит з відформованої панелі. По закінченні формування форму з конструкцією переносять кран-балкою в ямні камери для теплової обробки. На такій установці формують дев’ятипустотні панелі перекриттів розміром 3,2 X 1,2 м при товщині 0,14 м (рис. 85); об’єм пустот панелі становить 45%. Установка складається з двох постів,-—віброплощадки і вібровакуум-установки В очищену і змащену форму, встановлену на вагонетці, вручну укладають арматурний каркас і пакет вкладишів із стальних труб зовнішнім діаметром 102 мм. Вагонетку з підготовленою формою накочують на пост віброплощадки. Над віброплощадкою розміщена монорейка, по якій пересувають бункер з бетонною сумішшю. В міру укладання суміші вагонетку з формою вібрують доти, поки поверхня бетону не стане рівною. З віброплощадки вагонетку з формою вручну перекочують на пост вібровакуум-установки. На цьому посту бетонну суміш ще раз вібрують і одночасно вакуумують.

Рис. 85. Схема установки для виготовлення дев’ятипустотних залізобетонних панелей: І—вагонетка: 2—форма; З—вкладиші; 4—вакуум-щити; 5—струбцина; б—лещатний вібратор; 7—штурвал; 5—траверса; 9—вібратор; 10—каретка.

Вакуум-щити можна опускати і піднімати за допомогою системи пристроїв, укріплених на монорейці. За допомогою струбцин щити міцно скріплюють зі стальною формою панелі, а потім вмикають вібратори і вакуум-установку. Попожниноутворювачі (вкладиші) виймають з бетону ще в процесі вакуумування (при вакуум-щитах, скріплених з формою). Завдяки вакууму виключається можливість обвалення верхніх тонких бетонних склепінь над пустотами панелей. Вкладиші виймаються за допомогою лебідки в 1,25 т, шестикратного поліспаста і каретки з вібратором направленої дії; на вібраторі укріплена траверса, забезпечена гаками для захвату пакета труб-вкладишів. У початковий момент виймання вкладишів вмикають вібратор направленої дії; завдяки вібруванню зчеплення вкладишів з бетоном зменшується. Після виймання вкладишів вакуум-щити піднімають, і панель у стальній формі направляють тельфером по монорейці в пропарювальну камеру. Недолік описаної установки—мала механізація всіх процесів, тривалий оборот форми, і використання вкладишів круглого перерізу, які виймаються з виготовленої панелі при значно більших зусиллях, ніж вкладиші овального (довгастого) перерізу. На таких же установках виготовляють панелі перекриттів і з більшою кількістю пустот. Для формування панелей перекриттів з пустотами овального перерізу використовують два види машин: один — для формування панелей при агрегатно-потоковій схемі виробництва (стаціонарна машина), другий — для формування панелей при стендовій схемі виробництва (пересувна машина). На рис. 86 показаний загальний вигляд формувальної машини для виготовлення шести-пустотних панелей, застосовуваної при заводському виробництві Ч На такій машині виготовляють панелі розміром 6,26х1,2 м при товщині 0,22 м\ об’єм пустот становить 65%; розміри пустот 525х165 мм. Армування панелей провадять зварними сітками. Передній і задній борти мають овальні отвори, крізь які вводять вкладиші. Вкладиші заводять у форму з двох боків (на половину довжини панелі) так, щоб між вкладишами утворився невеликий проміжок. Кожний вібровкладиш являє собою порожнисту конструкцію, яка має невелику конусність і виготовлена із жорсткого каркаса (каркас зварений з стальних кутників) і обшита листовою сталлю. Вкладиші прикріплюються до корпуса машини фланцьовими в’язями через гумові еластичні прокладки (у машині для виготовлення двопорожнинних панелей) або шарнірним механізмом (у машині для виготовлення шестипорожнинних панелей). Всередині порожнистих вкладишів на відстані приблизно 1/3 довжини від корпуса машини жорстко укріплені високочастотні вібратори. Для введення вкладишів у форму і виймання їх корпус машини разом з вкладишами можна переміщувати в напрямку до форми і назад. Панелі виготовляють двома півагрегатами, розміщеними з двох блоків. Після закріплення форм на віброплощадці поста і укладання арматурної сітки з роздавального бункера подають першу порцію бетонної суміші, яка при вібруванні рівним шаром розстеляється на днищі форми. Після цього формувальною машиною крізь отвори у бортах форми з двох боків заводять вкладиші; потім усю форму заповнюють бетонною сумішшю і одночасно вмикають вібратори, установлені всередині вкладишів. Для ущільнення бетонної суміші в надсклепінній частині овальних пустот вібрування форми на віброплощадці провадять з пневмопривантаженням (рис. 87). Ущільнивши бетонну суміш, вкладиші виймають з відформованої панелі, форму з виробом знімають з віброплощадки і транспортують у пропарювальні камери для твердіння. Формувальні машини описаного типу ще не задовольняють всіх технологічних вимог виробництва багатопустотних панелей

Рис. 86. Формувальна установка для виготовлення шестииустотних залізобетонних панелей з овальними пустотами. Внизу — відформована панель пі:ля виймання вкладишів.

Рис. 87. Технологічна схема виробництва багатопустотних панелей з застосуванням пневмопривантаження: 1—вібробункер; 2—віброплощадка; 3—форма; 4—лебідка; 5— порожниноутворювачі; 6—нижній привантажувальний щит; 7—гумові балони; 8—стальний кутник; 9—верхній обмежувальний щит; 10—готова панель. Основні недоліки установок по виготовленню багатопустотних панелей такі: 1) виймання вкладишів провадиться під вакуумом, тобто при великому тиску зверху, який досягає 10 т/м2, що утруднює цей процес; 2) при завантаженні форм необхідне дуже точне дозування (точна відповідність об’єму суміші, що укладається, місткості форм); практично завантаження форм ведеться з деяким надлишком бетонної суміші; 3) вакуумують тільки верхню частину виготовлюваної панелі, що дає неоднорідну продукцію. Щоб уникнути зазначених недоліків, доцільно замість пластичних сумішей з вакуумуванням використовувати жорсткі суміші з привантаженням зверху віброщитом (без пневмопривантаження) під час ущільнення. Агрегатна лінія з операційним рольгангом Особливістю агрегатної лінії з операційним рольгангом є сполучення елементів конвеєрної лінії (операційний рольганг) з окремим формувальним постом і наступної теплової обробки в ямній камері (рис. 12.5). Лінія призначена для виготовлення дорожніх плит розмірами 6х2 м, ригелів каркаса довжиною до 9 м, плит покриття 6х3 м і інших виробів.

Лінія операційних постів максимально механізована і являє собою багатосекційний рольганговий конвеєр, що переміщає форму з виробом від одного поста до іншого. Секції рольганга мають єдиний привід і включаються одночасно, а вимикаються кожна окремо, при підході форми до чергового поста (від 1 до 6). Усього на лінії розташовано дев'ять постів і дні пульта дистанційного керування. Технологічний процес складається з наступних операцій: форму із плитою, що пройшла теплову обробку, подають краном на перший пост, де механізованим способом відкриваються торцеві борти форми; на другому пості відкриваються поздовжні борти, після чого абразивним диском відрізають анкерні голівки стрижнів поздовжніх арматур. Готову плиту від рольганга краном з автоматичним захопленням транспортують до місця складування виробів. На ряді заводів застосовують форми, поздовжні борти яких жорстко закріплені, тому при розпалубці відкривають тільки торцеві борти: пневматичним гайковертом звільняють гвинтові запори, автоматично роспалублювальним механізмом відкривають торцеві борти, після чого чотирма «випрессовщиками» відділяються від форми. Форма, що звільнилася, по рольгангу надходить на пост 3, де здійснюють її очищення й змащення; на пості 4 укладають напружені стрижні поздовжніх арматур, які переносять від нагрівальної установки; на пості 5 укладають арматурну сітку й закладні деталі; пост 6 призначений для механізованого закривання чотирьох бортів форми.

Форму подають краном на формувальний пост 8, де бетонну суміш бетоноукладачем укладають у форму, ущільнюють, а поверхня плит обробляють затирочним валиком. При необхідності поверхня плити калібрують по товщині й обробляють дисковою машиною. Переміщення форми від першого поста до ділянки формування займає 10 хв, тривалість формування - 5 хв, а весь цикл виготовлення виробу становить 17 хв. Потім форму встановлюють у ямну камеру твердіння; секція камери вміщає шість форм, теплова обробка яких триває від 6 до 8 годин (залежно від виду виробів). Кришку камери закривають за допомогою автоматичного гідроприводу. Досвід застосування камер ямного типу, обладнаних механізованими кришками, підтверджує їхню високу ефективність, тому що при цьому виключається необхідність знаходження робітників на стінках камер, не виникають удари об борт при установці кришок і забезпечується гарна герметичність затворів. Розглянутий спосіб виробництва застосовується на ряді заводів залізобетонних виробів з річною продуктивністю 20...25 тис. м3 виробів. Перевагою лінії є порівняно невисока вартість устаткування й простота її обслуговування. Працюють на агрегатній лінії з операційним рольгангом 7 чоловік, включаючи крановика. Організація виготовлення крупно-розмірних панелей Для формування плоских і ребристих панелей розмірами 3х6 м застосовують автоматизовану установку, обладнану віброформувальної машиною, поперечним формоукладальником і вібраційною площадкою для формування виробів з високими ребрами (рис. 12.7).

Рис. 12.7. Схема формування панелей розміром 3х12 м: 1 — спарений вібростіл; 2 — п’ятибункерний бетоноукладчик; 3 — естакада для подавання бетону; 4 — багатоточечна зварювальна машина; 5 — тельфер для подавання арматурних каркасів; 6 — арматуроукладчик; 7 ... 9 — пости операційного рольганга; 10 — гідродомкрати; 11, 12 — пости огляду и доводки виробів; 13 — камери теплової обробки; 14 — мостовий кран; 15 — теліжка.

Формоукладальником подають на віброплощадку установки повністю підготовлену форму, що дозволяє до мінімуму скоротити розрив між циклами формування. Віброформувальна машина обладнана вібронасадкою і пристроєм, що загладжує (ковзанкою, лижами). Бетонна суміш укладається й ущільнюється за два проходи машини, що формує, при необхідності включається віброплощадка. При автоматичному режимі роботи із центрального пульта керування включається привід формоукладальника для його переміщення до віброплощадки, а потім установка працює автоматично. Установка для формування виробів шириною до 3 м складається з віброплощадки вантажопідйомністю 24 т, віброформувальної машини й приводного операційного рольганга. Рольганг має три пости, на яких виробляється підготовка форм. На першому виконують відпустка й обрізку напружених арматур, розпалубку й зняття готового виробу. Потім форму очищають, збирають і змазують. На другому пості укладають арматурні стрижні й здійснюють їхній натяг гідравлічним домкратом або електротермічним способом. На третьому укладають арматурні сітки й установлюють закладні деталі. Після цього форму передають на секцію рольганга, розміщену на домкратах уздовж віброплощадки. При опусканні секції форму встановлюють па віброплощадку. При першому проході бетоноукладача бетонну суміш укладають у поздовжні ребра панелі й ущільнюють на віброплощадці; при зворотному проході бетоноукладач укладає бетонну суміш у поперечні ребра й поле панелі. Другий шар бетонної суміші ущільнюють вібронасадкою і одночасно загладжують гумовою ковзанкою. Рівномірність укладання й ущільнення бетонної суміші є основною умовою одержання виробів високої якості. Організація виробництва шпал. В Україні одержали поширення залізобетонні попередньо-напружені брускові шпали типу З-56-2, армовані дротом діаметром 3...5 мм. На більшості вітчизняних заводів застосовують агрегатний спосіб організації виробництва шпал у формах на десять шпал (п'ять шпал по довжині у дві нитки, із загальною довжиною форми 14,26 м). Силова форма (рис. 12.8) складається з поздовжньої балки, бічних розпірних стінок і поперечних ребер жорсткості. Нерухоме захоплення арматурного пакета встановлений на завзятих виступах, а рухливе захоплення - на консолях форми, постачених розпірними гвинтами з гайками, якими фіксують напруга арматурного пакета.

Виготовлення шпал організоване в заводському прольоті розмірами 18х144 м; потужність кожного прольоту - 225 тис. шпал у рік при двозмінній роботі. Виробництво складається з п'яти відособлених ділянок: арматурного, підготовки форм, формувального, теплової обробки й заключних операцій (рис. 12.9). В арматурну ділянку входять пости перемотування бухт, заготівлі струнопакетів, катушкоутримувача й натяжної станції. Для армування на всіх заводах використається в основному високоміцна холоднотягнута низько-вуглецева дріт періодичного профілю діаметром 3 мм. Пост перемотування дроту з бухт на котушки складається із двох бухтоутримувачів, пристроїв для очищення дроту, гальмового пристрою й властиво намотувального верстата.

Рис. 12.9. Схема розташування устаткування на заводах шпал: 1 - бункер роздавальний; 2 - бетоноукладач; 3 - колія бетоноукладача; 4 - ролики приводні; 5 - форма; 6 - шафа для інструментів; 7 - вібропривантаж; 8 - пульт управління; 9 - віброплощадка; 10 - контейнер для діафрагм; 11 - машина мийки порожниноутворювачів; 12 - бак для зливу води; 13 - бункер з лотком для шайб; 14 - візок для перевезення закладних деталей; 15 - контейнер для порожниноутворювачів; 16 - пропарювальної камери; 17 - стелаж для шпал; 18 - насосна станція; 19 – машина, що штабелює; 20 - розпилювальна машина з дисками з алмазної крихти; 21 - розпилювальна машина зі сталевими дисками; 22 - пластинчастий конвеєр; 23 - кантувач; 24 - стрічковий конвеєр; 25 - установка для очищення пластин; 26 - машина для чищення форм; 27 - машини для змащення форм; 28 - напрямні кран-балки для перевезення струнопакетів; 29 - траверса для струнопакетів; 30 - верстат для різання дротових пакетів; 31 - гідропрес; 32 - гальмовий пристрій; 33 - бухтоутримувач; 34 - запобіжна сітка; 35 - гідродомкрат із щелепними захопленнями.

Для утворення арматурного пакета дроту від 44 котушок пропускають через гальмові ролики й опорні рамки на повну довжину; кінці дротів затискають в обоймах хвильовими плашками на спеціальних пресах із зусиллям в 300 кн. Стислі хвильові плашки фіксуються в обоймах стопорними болтами. Потім обойма переміщається по напрямних конвеєра на довжину струнопакету для відрізання дротів дисковою пилкою. Готовий струнопакет спеціальною траверсою встановлюють на рольганг для транспортування до поста натягу струнопакетів і передачі напруги на форму. Ці процеси здійснюються у два етапи: на першому етапі натяг пакета роблять приблизно на 30% проектного, після чого у форму встановлюють розділові діафрагми й металеві фіксатори арматур; на другому етапі під запобіжним огородженням струнопакет напружують до зусилля 380 кН і витримують 4 хв для релаксації внутрішніх напружень, після чого зусилля натягу знижують до нормативного (360 кн) і фіксують спеціальними гвинтами. Форму зі струнопакетами краном переносять на перший формувальний пост, де перебуває віброустрій з восьми віброблоків, розташованих на загальній рамі, рольганг для форм і самохідний бетоноукладач, оснащений стрічковим живильником і пристроєм, що розрівнює; тут форма заповнюється бетонною сумішшю й ущільнюється протягом 3 хв. Потім форму з бетонною сумішшю переміщають на другий пост, де встановлені аналогічне віброустрій й віброштамп, за допомогою якого на підошві шпали, що формується, створюється необхідний рельєф, і шпала додатково ущільнюється під невеликим тиском. На третьому пості, куди форма переміщається також по рольгангу, витягають діафрагми й порожниноутворювачі. Потім форму краном переносять у пропарювальну камеру, де виробу піддають тепловій обробці по режиму 3+4+2 год. при температурі 85°С и вологості середовища не менш 95 %. У прольоті розміщено 8 пропарювальних камер, у кожну з яких уміщається 8...10 форм. По закінченні теплової обробки форма з камери подається краном на пост зняття анкерних обойм і передачі напруги на бетон. Міцність бетону в цей час повинна бути не менш 35 МПа. Форму переставляють краном на гідравлічний важільний кантувач, що перевертає на 180° два батоги шпал на пластинчастий конвеєр, а форму повертають у вихідне положення; далі форму по рольгангу направляють на пост очищення й змащення, установки діафрагм і т.д. Розпалублені батоги шпал надходять на пост різання, оснащений двома дисковими пилками, установленими в окремому звукоізольованому приміщенні. Після розрізання шпали подають на штабелювач й укладають у пакети з 20 шпал (5 рядів по 4 шпали в кожному) для 8-годинного витримування. Потім пакети шпал вантажать краном на самохідний візок і відправляють на склад готової продукції. Технологічний процес здійснюється по замкнутій кільцевій схемі, ритм потоку становить 10...12 хв. на одну форму. На обслуговуванні однієї технологічної лінії зайнято 32-34 робітників.

Організація виготовлення панелей за агрегатно-потоковою схемою виробництва При агрегатно-потоковій схемі виробництва збірних залізобетонних панелей основне значення мають форми, їх міцність і жорсткість. На рис. 98 показана схема форми ребристої панелі, яку бетонують ребрами вверх. Форма складається з плоского піддона, відкидних бортів і знімного вкладиша. Вкладиш створює окреслення внутрішньої поверхні ребер панелей. Для піднімання вкладиша служать захватні петлі з круглої сталі. Положення вкладиша відносно форми фіксується стальними опорами, які встановлюють на раму піддона. Кришка вкладиша двосхила, завдяки чому бетонна суміш при подачі із бетоноукладача сповзає в форму і під впливом вібрування на віброплощадці рівномірно розподіляється по піддону, заповнюючи ребра.

Рис. 98. Стальна форма для виготовлення ребристих залізобетонних панелей з розміщенням ребер вгору. Внизу — схема знімного вкладиша.

Для формування панелей ребрами вниз застосовують форми іншого типу. Борти форми, які складаються з швелерів, з’єднують з каркасом піддона за допомогою шарнірних петель. На кінцях поздовжніх бортів є вуха, а на кінцях торцевих бортів — отвори; вуха поздовжніх бортів проходять крізь отвори торцевих і замикаються клинами. До поздовжніх бортів зовні приварені чотири консолі з відрізків двотавра з отворами для гаків стропа. За агрегатно-потоковою схемою виробництва в стальних формах виготовляють також суцільні і шаруваті панелі перекриттів, армовані зварними каркасами. Шаруваті панелі (або настили) утворюються з двох або трьох шарів; нижнього армованого із звичайного бетону марки 150, середнього з крупнопористого шлакобетону марки 25 і верхнього із звичайного бетону марки 150. У деяких випадках верхній бетонний шар не роблять. За агрегатно-потоковою схемою виробництва можна виготовляти піносилікатні і армопіносилікатні панелі, які пропарюють в автоклавах. При агрегатно-потоковій схемі виробництва форми спочатку очищають, змащують, після чого подають краном або тельфером на віброплощадку і закріплюють на ній. У форму укладають арматурний каркас панелі, який складається з арматури ребер і сітки плити, а також стальні закладні деталі і піднімальні петлі. Бетонну суміш подають за допомогою бетоноукладача. Після ущільнення бетонної суміші на віброплощадці та обробки поверхні панелі форму транспортують краном у пропарювальну камеру для теплової обробки. Колони і балки жилих будинків відрізняються порівняно невеликими розмірами і вагою; при масовому їх виробництві вони виготовляються на заводах за конвейерною або агрегатно-потоковою схемою. За агрегатно-потоковою схемою колони і ригелі виготовляють тільки з звичайним армуванням. Бетонну суміш ущільнюють на віброплощадках, а теплову обробку відформованих конструкцій провадять у камерах пропарювання. |

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 742. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||