Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

РАСЧЕТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ ГЛАДКИХ КАЛИБРОВСтр 1 из 4Следующая ⇒ ДОПУСКИ И ПОСАДКИГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ Исходные данные Номинальный диаметр отверстия Предельные отклонения отверстия ES = +27 мкм; EI = +12; Предельные отклонения вала es = -36 мкм; ei = -46 мкм;

Содержание задания 1. Рассчитать предельные размеры и допуски отверстия и вала. 2. Определить квалитеты отверстия и вала. 3. Подобрать буквенные обозначения основных отклонений и записать обозначения посадки. 4. Рассчитать предельные зазоры и (или) натяги в посадке и допуск посадки, определить вид соединения в посадке (с зазором, с натягом, переходная). 5. Изобразить схему расположения полей допусков, указать в ней размеры, допуски, предельные отклонения. 6. Назначить значение параметра шероховатости поверхностей и подобрать конечную операцию механической обработки отверстия и вала. 7. Вычертить эскиз сопрягаемых деталей в сборе и подетально, указать на эскизе обозначение посадки, полей допусков, предельных отклонений, шероховатостей.

Ход выполнения задания 1. Рассчитаем предельные размеры отверстия и вала:

Допуски на размеры отверстия и вала равны:

2. Определяем граничные значения интервала, к которому принадлежит номинальный размер, воспользовавшись таблицей допусков. Для

Находим среднее геометрическое значение для данного интервала:

Единицу допуска iдля размеров в диапазоне от 0 до 500 мм найдём по формуле:

Квалитет изготовления деталей можно найти, определив число единиц допуска а в формуле допуска T = a · i. В нашем случае известны допуски отверстия TD и вала Td, а также величина единицы допуска i. Тогда числа единиц допуска для отверстия и вала соответственно равны:

По таблице допусков находим, что отверстие выполнено по 5 квалитету (IT5), для которого число единиц допуска равно 7. Вал выполнен по 4 квалитету (IT4), для которого число единиц допуска равно 5.

3. Определим, какое из двух отклонений (верхнее или нижнее) является основным для отверстия и вала. Поскольку основным является отклонение, ближайшее к нулевой линии, то определить его можно следующим образом: основным будет то из двух отклонений, которое меньше по модулю. Для нашего случая получаем: - для отверстия основным отклонением является нижнее отклонение EI = +12 мкм; - для вала основным отклонением является верхнее отклонение es= -36 мкм; По таблице основных отклонений отверстий и валов находим их буквенные обозначения: для отверстия - G, для вала - f. Объединяя ранее найденные квалитеты с буквенными обозначениями основных отклонений, записываем обозначения полей допускав: - поле допуска отверстия – G5; - поле допуска вала –f4; В данном случае посадка является внесистемной, так как вал и отверстие неосновные, поскольку нижнее отклонение отверстия и верхнее отклонения вала отличны от нуля. Полное обозначение искомой посадки имеет вид:

4. Определим предельные зазоры в посадке:

Поскольку обо значения получились положительными, имеем посадку с зазором. Средний зазор равен:

Допуск посадки с зазором равен:

Для проверки полученного значения рассчитаем также допуск посадки как сумму допусков отверстия и вала: TS=TD + Td= 0,015 + 0,01 = 0,025 мм;

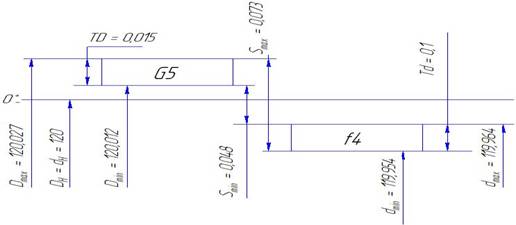

5. Вычерчиваем схему расположения полей допусков - предельные отклонения отверстия положительны, а вала отрицательны, поэтому поле допуска отверстия лежит выше нулевой линии, а вала ниже; - данная посадка с зазором, поэтому поле допуска отверстия расположено выше поля допуска вала. На схеме показываем номинальный размер, предельные размеры отверстия и вала, наибольший и наименьший зазоры (рис. 1.1).

Рисунок 1.1 - Схема расположений полей допусков

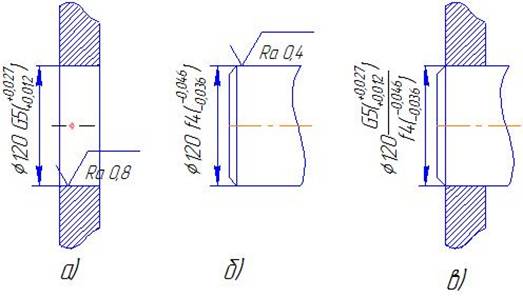

6. Назначаем шероховатости поверхности деталей. В диапазоне номинальных размеров от 120 до 500 мм для допуска формы, равного 60% от допуска размера, находим: для отверстия (IT5) среднее арифметическое отклонение профиля Ra 0,8 мкм; для вала (IT4) среднее арифметическое отклонение профиля Ra 0,4 мкм.

7. Изображаем эскиз соединения в сборе и подетально (рис. 1.2). На эскизе в соответствии с требованиями ЕСКД указываем номинальный размер, обозначения полей допусков вала и отверстия, значения предельных отклонений и показателей шероховатости поверхностей.

Рисунок 1.2 – Эскиз соединения подетально и в сборе: а – отверстие, б – вал, в – соединение в сборе

РАСЧЕТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ ГЛАДКИХ КАЛИБРОВ

Исходные данные Задана посадка

Содержание задания 1. Для заданной посадки определить предельные размеры вала и отверстия. 2. Определить значение допусков и отклонений рабочих калибров в соответствии со стандартом. 3. Рассчитать исполнительные размеры нерегулируемых рабочих калибров (пробки и скобы) для контроля отверстия и вала. 4. Вычертить схему расположения полей допусков отверстия, вала и рабочих калибров, указать на схеме предельные размеры вала и отверстия и исполнительные размер рабочих калибров. 5. Определить квалитеты точки и шероховатости поверхностей рабочих частей калибров. 6. Выполнить эскизы калибров, нанести на эскизы элементы маркировки.

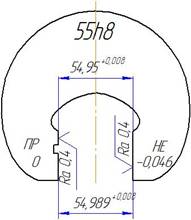

Ход выполнения задания 1. Находим предельные отклонения отверстия и вала: -для поля допуска отверстия 55 G7: ES = +40 мкм, EI = +10 мкм; -для поля допуска вала 55 h8: es = 0 мкм; ei = -46 мкм; Предельные размеры отверстия и вала:

2. Определим значение допусков и отклонений калибров. Для пробки для квалитета контролируемого отверстия IT7 находим: -допуск на изготовление пробки H = 5 мкм; -отклонение середины поля допуска пробки Z = 4 мкм; -допустимый выход размера изношенной пробки Y = 3 мкм; Для скобы для квалитета контролируемого вала IT8 находим: - допуск на изготовление скобы - отклонение середины поля допуска скобы - допустимый выход размера изношенной скобы

3. Находим предельные размеры проходной и непроходной части пробки (номинальный диаметр до 180 мм, квалитет точности контролируемого отверстия IT7):

Исполнительные размеры пробки следует записать с допуском «в тело» калибра (т.е. в «минус») следующим образом:

Находим предельные размеры проходной и непроходной части скобы (номинальный размер до 180 мм, квалитет вала IT8):

Исполнительные размеры скобы следует записать с допуском «в тело» калибра (т.е. в «в плюс») следующим образом:

4. Схема расположения полей допусков отверстия, вала и рабочих калибров:

Рисунок 2.1 – Схема расположения полей допусков отверстия, вала и рабочих калибров для посадки

5. По таблице допусков определяем квалитеты точности рабочих частей калибров. Для пробки: номинальный размер 55 мм, допуск H = 5мкм, это соответствует третьему квалитету (IT3). Для скобы: номинальный размер 55 мм, допуск В соответствии с подобранными квалитетами назначаем шероховатость рабочих поверхностей калибров: для пробки показатель Ra равен 0,2 мкм; для скобы показатель Ra равен 0,4 мкм. 6. Выполняем эскизы калибров с элементами маркировки.

Рисунок 2.2 – Эскиз пробки с элементами маркировки

Рисунок 2.3 – Эскиз скобы с элементами маркировки

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 860. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

отметив ее следующие характерные особенности:

отметив ее следующие характерные особенности:

.

.

=8 мкм;

=8 мкм; ;

; ;

;

,это соответствует четвертому квалитету (IT4).

,это соответствует четвертому квалитету (IT4).