Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Первый этап компоновки редуктораКомпоновку редуктора обычно проводят в два этапа. На первом приближенно определяют положения зубчатых колес и звёздочек (шкивов) относительно опор для последующего определения опорных реакций и подбора подшипников, а также внешние и внутренние размеры редуктора. Компоновочный чертеж выполняется тонкими линиями в масштабе 1 : 1 в одной проекции с разрезом по осям валов при снятой крышке редуктора (рекомендуется выполнять на миллиметровой бумаге).

f1 δ

δ

δ 1,2δ = х W

W/2

l1 l2 l3 = f2

Рис. 6.1 Пример первого этапа компоновки цилиндрического редуктора Примерно посередине листа параллельно его длинной стороне проводят горизонтальную осевую линию; затем две вертикальные линии - оси валов на расстоянии aw . Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом; длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника. Далее проводят контур внутренней стенки корпуса исходя из следующих соображений: - зазор между торцом шестерни и внутренней стенкой корпуса - зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А = δ; - расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А = δ (если диаметр окружности вершин зубьев шестерни окажется больше наружного диаметра подшипника, то расстояние А надо брать от шестерни). Допускается устанавливать подшипники так, чтобы их среднее сечение проходило через середину фланца корпуса (W/2).  Затем предварительно намечают контуры подшипников необходимой серии; габариты подшипников выбираются по диаметру вала в месте посадки подшипников Вопрос о смазывании подшипников решается в зависимости от быстроходности и нагруженности привода. Обычно в приводах общего назначения применяют для подшипников пластичный смазочный материал. Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления на вал между подшипником и большей шейкой устанавливают мазеудерживающие кольца. Пример оформления данного участка вала представлен на рис. 5.2.

0,1-0,2 1-2

Рис. 5.2 Установка мазеудерживающего кольца на шейку вала

Глубина гнезда подшипника принимается равной lт = 1,5 В. Толщина фланца t подшипника принимается равной диаметру d0 отверстия. Высоту головки болта принимают равной около 0,7dв . Зазор между головкой болта и торцом соединительного пальца цепи или торцом шкива обычно принимают равным 10 мм. Определение конструктивных размеров зубчатых колес Обычно, если отношение диаметра шестерни к диаметру соответствующей шейки вала невелико, то ее выполняют за одно целое с валом. Размеры шестерни определены выше. Колесо при средних габаритах принимается кованым или штампованным. Его основные размеры также определены выше.

Определение размеров конструктивных элементов корпуса редуктора

Расчет может проводиться по методике, изложенной в [14]. Толщина стенок корпуса b = 0,025аW + 1 и крышки: bк = 0,02аW + 1. Поскольку корпус редуктора общего назначения представляет собой чугунную отливку в песчано-глиняную форму, то по техническим возможностям данного метода принимается, что полученная толщина не может быть менее 8 мм. Толщина фланцев поясов корпуса и крышки: Глубина гнезда подшипника lп = 1,5В Диаметр болтов: - фундаментных dф = (0,03 – 0,036)аW + 12. - соединяющих крышку с корпусом dкк = (0,5 – 0,6) dф Полученное значение округляется в большую сторону до ближайшего стандартного диаметра резьбы. Расчет внешней передачи В большинстве редукторов общего назначения между редуктором и двигателем или между редуктором и рабочим органом машины устанавливаются открытые передачи. При этом на входе обычно применяются клино- или плоскоременные передачи, либо передачи отсутствуют и связь редуктора с валом двигателя осуществляется при помощи муфт различных типов. На выходе чаще всего устанавливают цепные, винтовые или зубчатые передачи.

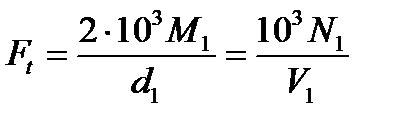

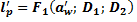

Расчет цепной передачи В ведущей ветви цепи в процессе стационарной работы передачи действует постоянная сила F1, состоящая из окружной силы Ft и силы натяжения ведомой ветви F2: F1 = Ft + F2. Окружная сила на звездочках:

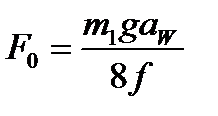

где М1 - вращающий момент на ведущей звездочке, d1 - делительный диаметр ведущей звездочки, N1 - мощность на ведущей звездочке, V1 - скорость движения цепи. Сила натяжения ведомой ветви: F2 = F0 + FЦ где F0 - натяжение цепи от силы тяжести; FЦ - натяжение от центробежных сил. Натяжение от силы тяжести при горизонтальном (и близком к нему) положении линии, соединяющей оси звездочек, определяется как для гибкой нерастяжимой нити: где m1 - погонная масса цепи; g - ускорение свободного падения, aW - межосевое расстояние; f - стрела провисания цепи. При вертикальном (и близком к нему) положении линии центров звездочек: F0 = m1 g aW Натяжение цепи от действия центробежных сил определяют по аналогии с ременными передачами: FЦ = m1 V2. где V - скорость движения цепи. Если ветви цепей параллельны, сила, действующая на валы равна FΣ = F1 + F2. Расчетная сила, действующая на валы передачи: FΣ = kB Ft. где kB - коэффициент, учитывающий вес цепи. Для горизонтальной передачи принимают kB = 1,15; для вертикальной передачи kB = 1,05.

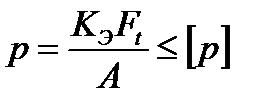

Предварительный расчет начинают с определения величины статической разрушающей силы проектируемой цепи: FP/ = Ft S где S - коэффициент безопасности, зависящий от степени ответственности передачи, точности определения действующих нагрузок и коррозионного воздействия на передачу. При отсутствии коррозии Smin = 6-10, при активной коррозии Smin = 18-50. По найденному значению FP/ по стандартам на приводные цепи находят несколько вариантов цепи, для которых разрушающая сила больше требуемой FP > FP/. Найденные варианты различаются шагом, числом рядов и типом цепи. Предварительный расчет, как правило, не позволяет выбрать единственный наиболее целесообразный вариант, а лишь определяет набор возможных решений. Основной расчет цепной передачи проводят по условию износостойкости шарниров цепи. Давление в шарнирах р не должно превышать допустимого значения в данных условиях эксплуатации. Его связывают с путем трения Sf зависимостью: C = pmSf. где C – константа для конкретных условий эксплуатации, m - показатель степени, зависящий от вида трения в шарнирах, равный 3 при хорошем смазывании и 1-2 при недостаточном смазывании. Условное давление в шарнирах цепи в предположении нулевого зазора между валиком и втулкой и равномерного распределения давления в шарнире равно:

где КЭ - коэффициент эксплуатации; Ft - окружная сила на звездочках; А - площадь проекции шарнира на диаметральное сечение, [p]- допустимое давление, для средних эксплуатационных условий эксплуатации, при которых КЭ = 1. Площадь проекции шарнира: А=d b, где d - диаметр валика; b - длина втулки. Для стандартных цепей А определяется по таблицам в зависимости от шага t. Значения входящих в приведенные формулы параметров приведены в табл. 9.1-9.4 [13].

Таблица 9.1 Допускаемое среднее давление [p] в зависимости от шага цепи при числе зубьев звездочки z1 = 15-30

Таблица 9.2 Проекции опорных поверхностей шарниров А приводных роликовых цепей, мм2

Таблица 9.3 Рекомендуемые числа зубьев меньшей звездочки в зависимости от передаточного числа передачи

Таблица 9.4 Минимально допустимые числа зубьев звездочки в зависимости от шага цепи, мм

Пользуясь табл. 9.3 и 9.4 сначала по передаточному числу выбирают минимальное число зубьев ведущей звездочки, а затем – по нему предварительно выбирают шаг звеньев цепи. Коэффициент эксплуатации представляет собой произведение:

КЭ = КД КА КН КРЕГ КСМ КРЕЖ КТ

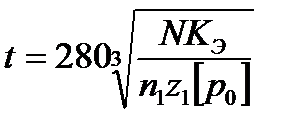

Коэффициент КД учитывает динамичность нагрузки, при спокойной нагрузке равный 1; при нагрузке с толчками 1,2…1,5; при сильных ударах 1,8. Коэффициент КА учитывает влияние длины цепи (межосевого расстояния), чем длиннее цепь, тем реже каждое звено входит в зацепление со звездочкой и тем меньше износ в шарнирах; при aW = (30…50)t КА = 1; в других случаях Если по расчету значение коэффициента КЭ >3, то возможности передачи используются недостаточно и следует принять меры по улучшению условий работы. С учетом полученных результатов получают расчетный шаг цепи, величину которого округляют до ближайшего стандартного значения:

где N – мощность, передаваемая цепной передачей. Проверочные расчеты передачи проводят при значительных отличиях реальных условий эксплуатации от средних. Проверку на прочность при пиковых перегрузках проводят для передач землеройных, сельскохозяйственных и других машин, при работе которых возникают неучитываемые предельные состояния (встреча с непрогнозируемым препятствием). Условие прочности: Fmax = kn Ft ≤ FP где kn - кратность кратковременной перегрузки. Для тяжелонагруженных быстроходных передач (при скорости цепи более 20 м/с) проводят расчет деталей на сопротивление усталости. По этому критерию разрушающую силу Fy определяют раздельно для пластин, валиков, втулок и роликов. Допускаемая окружная сила на звездочках по условию сопротивления усталости: Ft/ = Fymin / S. где Fymin - меньшая сила из определенных; S - коэффициент безопасности. Точное определение ресурса цепи по износу шарниров весьма затруднительно. Интенсивность изнашивания шарниров цепей при изменении конструктивных, технологических и эксплуатационных факторов в пределах, характерных для реальных машин, изменяется от 0,00001 до 1000 мкм на 1 м пути трения. Поэтому расчет приводных цепей на износ по единой зависимости пока невозможен. С достаточной точностью такие расчеты выполняют по методу подобия, согласно которому срок службы рассчитываемой приводной цепи равен Т = Та К В этой зависимости Та - ресурс цепи в эталонной передаче; К - коэффициент, учитывающий отличия в конструкции, технологии и эксплуатации реальной передачи от эталонной.

Рис. 9.1 Конструктивные элементы звездочки

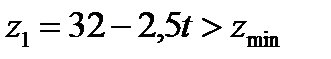

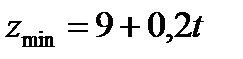

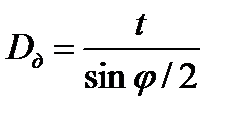

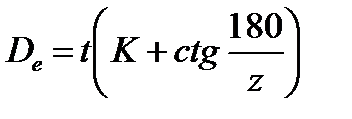

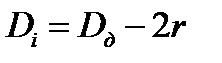

Конструктивные размеры звездочек для втулочных и роликовых цепей определяются по следующим зависимостям [ 13]. - Число зубьев малой звездочки: рекомендуемое минимальное - Максимальное число зубьев большой звездочки zmax = 120 - Угол поворота звеньев цепи на звездочке φ = 360/ z - Диаметры окружностей: делительный выступов впадин - Углы: половина угла зуба γ = 170 – 640/z половина угла впадины α = 550 – 600/ z - сопряжения β = 180 – 560/ z - Радиусы: впадины зуба r = 0,5025D + 0,05 сопряжения r1 = 0,8D + r головки зуба r2 = D(0,8cos β + 1,24cos γ – 1,3025) – 0,05 - Длина прямого участка fg = D(1,24sin γ – 0,8sin β) - Радиус закругления зуба r3 = 1,7D - Расстояние О1О2 O1O2 = 1,24D - Координаты: x1 = 0,8Dsin α y1 = 0,8Dcos α x2 = 1,24Dcos 1800/z y2 =1,24Dsin 1800 /z - Координаты центра радиуса hr = 0,8D - Ширина зуба: однорядная цепь b = 0,93BBH – 0,15 двух- и трехрядная цепь b = 0,9BBH – 0,15 многорядная цепь b = 0,86BBH – 0,3 -Толщина обода звездочки δO = 0,5t (для стали) δO = 0,7t (для чугуна) - Толщина диска звездочки δД = 0,5t (для стали) δД = 0,7t (для чугуна) Примечания: 1. Для высокоскоростных приводов (V>16 м/с) z следует выбирать в 1,8-2 раза большим, но не менее 45-50. 2. Коэффициент К принимают: для звездочек с числом зубьев z<11 К=0,58; при 11<z<17 К=0,56; при 17<z<35 К=0,53; при z>35 К=0,5. 3. Во всех формулах t – шаг цепи, S – толщина пластин, BBH – расстояние между внутренними пластинами цепи. 4. Диаметр втулки (ролика) цепи D выбирается по ГОСТ10947-64.

Расчет ременной передачи В основе расчета ременных передач лежит выбор длины ремня и уточнение межосевого расстояния. 1 этап. В зависимости от принятого межосевого расстояния и принятых диаметров шкивов рассчитывается предварительная длина ремня.

Из геометрических построений можно расчитать длину ремня. 2 этап Округление 3 этап. Рассчитывается межосевое расстояние как функция диаметров и принятой стандартной длины ремня

В целях обеспечения нужного значения a ap

y0

h

φ0

Таблица 9.5 Размеры клиновых ремней

На меньшем шкиве необходимо обеспечивать угол обхвата не менее 1200. Предельные межосевые расстояния в клиноременной передаче должны выбираться из соотношений: Amin = 0,55(D1 + D2) + h Amax =2(D1 + D2) Для уменьшения напряжений изгиба в ремне рекомендуется придерживаться следующих соотношений межосевого расстояния, диаметра большего шкива и передаточного числа передачи (табл. 9.6) [13].

Таблица 9.6 Рекомендуемые соотношения A/ D2

На выбор сечения ремня оказывает влияние кроме передаваемого момента мощность и окружная скорость (табл. 9.7) [13].

Таблица 9.7 Рекомендуемые сечения ремней в зависимости от скорости и передаваемой мощности

Клиноременные передачи рассчитывают на тяговую способность по допускаемому удельному окружному усилию К по эмпирической зависимости [13]: K = K0 Cα CV CP где K0 – удельное окружное усилие для данных условий работы; Cα – коэффициент, учитывающий влияние угла обхвата на меньшем шкиве на тяговую способность; CV – коэффициент, учитывающий влияние центробежных сил; CP – коэффициент режима работы. Указанные коэффициенты выбирают по табл. 9.8 – 9. 11.

Таблица 9.8 Допускаемое удельное окружное усилие K0 [13]

При числе перебегов u < 5 1/c принимают σ0 = 1,5 Н/мм2, при u = 5-10 1/c - σ0 = 1,2 Н/мм2, при u > 10 1/c - σ0 = 0,9 Н/мм2.

Таблица 9.9 Значения коэффициента Cα [13]

Таблица 9.10 Значения коэффициента CV (при наличии автоматических натяжных устройств принимают CV = 1) [13]

Таблица 9.11 Значения коэффициента режима работы CP [13]

Необходимое количество ремней определяется по формуле [ ]: z = P / KF1 В этой формуле Р – окружное усилие, F1 – площадь сечения ремня (табл. 9.5). Нагрузка от ременной передачи на валы равна: Q = 2 σ0CPF1zsin(α/2) В передачах общего назначения принимают следующие значения напряжений: - для нормальных ремней с кордом из химических волокон σ0 = 1,4 Н/мм2 - при больших диаметрах шкивов σ0 = 1,6 – 1,8 Н/мм2 - для узких ремней σ0 = 3,0 – 3,5 Н/мм2 - для повышения долговечности ремня σ0 = 1,2 Н/мм2. Основные размеры шкива представлены на рис. 9.3.

e f r lP b1

b h

φ δ

dP de

М

Рис. 9.3 Основные размеры шкива

Часть размеров шкивов для клиновых ремней стандартизованы, другие вычисляются по зависимостям [13]: de = dP +2b M = (z - 1)e + 2f

Таблица 9.12 Наименьшая толщина обода шкива δ [13]

Таблица 9.13 Конструктивные элементы шкива для клиновых ремней

Расчет винтовой передачи Основное назначение винтовой передачи, применяемой в технологическом оборудовании и грузоподъемных механизмах, состоит в преобразовании вращательного движения в поступательное с передачей определенного осевого усилия. При этом вращение может сообщаться или гайке, или винту в зависимости от конструкции механизма. В винтовых передачах применяют трапецеидальную резьбу, в случае передачи значительных односторонних усилий – упорную. В домкратах и прессах может применяться резьба с прямоугольным профилем. Она имеет больший КПД и обеспечивает выигрыш в силе, но ее витки имеют меньшую прочность. Элементы винтовой передачи обычно изготавливают из следующих материалов. Винты, не подвергаемые закалке, выполняют из сталей Ст4, Ст5, 45, 50, А45, А50, А40Г. Термообработанные винты изготавливают из легированных сталей 40Х, 40ХН, 40ХФА, а также 65Г, У10. Гайки изготавливают из материалов, имеющих минимальный коэффициент трения по отношению к стали: бронзы БрОФ10-05, БрОФ 10-1, БрОСЦ6-6-3. При значительных перерывах в работе и незначительных нагрузках гайки можно изготавливать из чугунов АСЧ, АВЧ, СЧ12-28, СЧ15-32, СЧ18-36, СЧ21-40 [13]. Требуемая мощность привода винтовой передачи определяется по формуле: N = QV / η . В этой зависимости Q – осевое усилие на винте, V - скорость продольного перемещения гайки по винту, η – КПД винтового механизма, обычно равный для пары трения 0,34-0,4. Схема винтовой пары представлена на рис. 9.4. Q DOP

hБ

HГ

d

D Рис. 9.4 Расчетная схема винтовой передачи

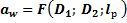

Расчет винтовой передачи выполняют в следующей последовательности. 1) Из расчета на износостойкость определяют средний диаметр винта d2.

где ψ1 = НГ / d2 – коэффициент высоты гайки, равный 1,2 – 2,5 для целый гаек и 2,5 - 3,5 – для разрезных гаек; ξ = h/S - отношение высоты рабочего профиля резьбы к ее шагу, равное для трапецеидальной и прямоугольной резьб 0,5, для упорной резьбы – 0,75; [p] – давление в резьбе, выбираемое по табл. 9.14 [13].

Таблица 9.14 Допускаемые давления в винтовых парах

При редкой работе и малой высоте гаек значение [p]может быть увеличено на 20%. 2) Определение высоты гайки из выражения ψ1 = НГ / d2 3) Определение количества витков резьбы в гайке zг = НГ /S. Если эта величина получилась более 10, то следует изменить параметры резьбы, например – увеличить диаметр d2. 4) Выполнение проверочного расчета . Сначала строят эпюры продольных сил и крутящих моментов (рис. 9.5) МПР Q Q МТ МР

MТ

МПР

Рис. 9.5 Эпюры продольных сил и крутящих моментов грузоподьемного механизма (домкрата)

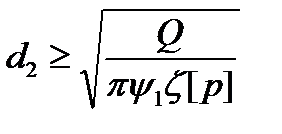

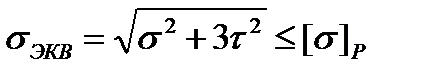

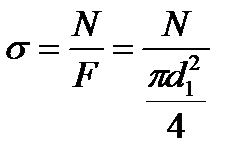

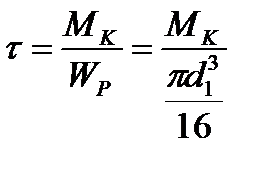

5) Условие прочности винта по гипотезе энергии формоизменения [13]

В этой зависимости: d1 - внутренний диаметр резьбы.

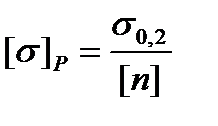

При статическом или близком к нему характере нагружения допускаемое напряжение принимают по пределу текучести равным [ ]:

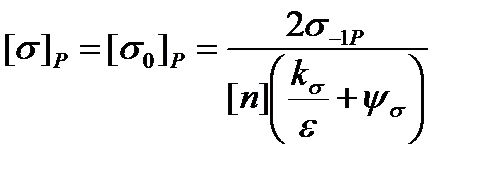

Если винт испытывает переменные во времени напряжения с большим числом циклов, то условно допускаемое напряжение принимают равным [13]:

где ε– масштабный фактор; kσ = 2,5 - 4 - эффективный коэффициент концентрации напряжений; ψσ - коэффициент чувствительности материала к асимметрии цикла.

Таблица 9.15 Значения масштабного фактора в зависимости от материала и диаметра вала [13]

Таблица 9.16 Значения коэффициентов ψσ и ψτ [13]

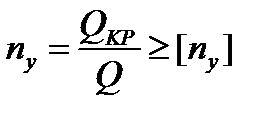

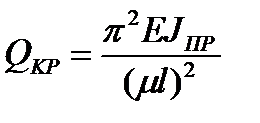

Для сжатых винтов проводится проверка на устойчивость путем определения коэффициента запаса устойчивости в сопоставлении с требуемым коэффициентом запаса:

Требуемый коэффициент запаса устойчивости принимают равным [n]=3-5. Если гибкость винта больше предельной, то критическую силу определяют по формуле Эйлера:

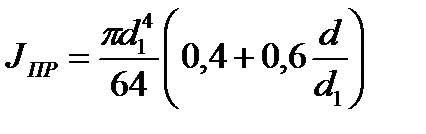

где Е – модуль Юнга; l – длина винта; μ – коэффициент приведения длины, зависящий от принятой расчетной схемы винта (для стержня с одним свободным и другим жестко заделанным концом μ = 2, при обоих шарнирно закрепленных концах μ = 1, при одном жестко заделанном и одном шарнирно закрепленном μ = 0,7, при двух жестко заделанных концах μ = 0,5, двух несовершенных заделках μ = 0,74, одной жесткой и одной несовершенной заделке μ = 0,6). Приведенный момент инерции винта вычисляется по зависимости [13]:

Расчетную гибкость винта определяют по зависимости: λ = μl / i.

Формула Эйлера применима при λ > 90. Если λ = 55 – 90, в расчетах используют формулу Тетмайера-Ясинского [13]:

В этой формуле эмпирические коэффициенты выбирают по табл. 9.17

Таблица 9.17 Коэффициенты a и b в формуле Тетмайера-Ясинского

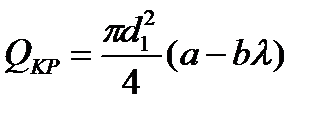

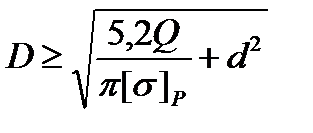

Наружный диаметр тела гайки определяется по зависимости:

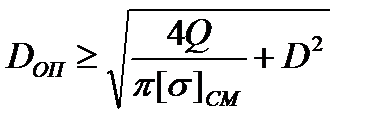

где d - наружный диаметр резьбы; [σ]P - допускаемое напряжение, равное для бронзовых гаек 50 Н/мм2, для чугунных гаек – 30-40 Н/мм2. Диаметр опорного бурта гайки определяют из расчета на смятие:

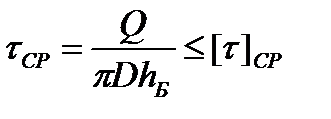

Допускаемое напряжение смятия [σ]СМ для бронзовых гаек равно 70-80 Н/мм2, для чугунных – 60-80 Н/мм2. Высоту опорного бурта гайки назначают из конструктивных соображений, при этом обычно принимают hБ =8 – 12 мм. Затем назначенный бурт проверяют на срез по формуле [13]:

Для бронзовых и чугунных гаек принимают [τ]СР = 30-50 Н/мм2.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 490. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

.

.

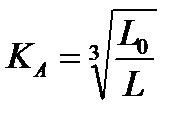

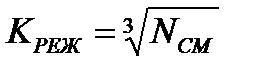

, где L0 - длина цепи при aW =40t, L- длина рассчитываемой цепи. Коэффициент КН учитывает влияние наклона линии центров звездочек передачи к горизонту. Чем больше наклон передачи, тем меньше допустимый суммарный износ цепи: при угле наклона ψ≤450 КН = 1; при ψ>450 КН =0,15√ ψ. Коэффициент КРЕГ учитывает влияние регулировки цепи; для передач с регулировкой положения оси одной из звездочек он равен 1, для передач с нерегулируемым положением звездочек – 1,25. Коэффициент КСМ учитывает влияние характера смазывания; при непрерывном смазывании в масляной ванне или от насоса он равен 0,8; при регулярном капельном или внутришарнирном смазывании - 1, при нерегулярном смазывании - 1,5. Коэффициент КРЕЖ учитывает влияние режима работы передачи. С учетом пропорциональность пути трения и числа смен NСМ работы передачи, получают

, где L0 - длина цепи при aW =40t, L- длина рассчитываемой цепи. Коэффициент КН учитывает влияние наклона линии центров звездочек передачи к горизонту. Чем больше наклон передачи, тем меньше допустимый суммарный износ цепи: при угле наклона ψ≤450 КН = 1; при ψ>450 КН =0,15√ ψ. Коэффициент КРЕГ учитывает влияние регулировки цепи; для передач с регулировкой положения оси одной из звездочек он равен 1, для передач с нерегулируемым положением звездочек – 1,25. Коэффициент КСМ учитывает влияние характера смазывания; при непрерывном смазывании в масляной ванне или от насоса он равен 0,8; при регулярном капельном или внутришарнирном смазывании - 1, при нерегулярном смазывании - 1,5. Коэффициент КРЕЖ учитывает влияние режима работы передачи. С учетом пропорциональность пути трения и числа смен NСМ работы передачи, получают  . Коэффициент КТ учитывает влияние температуры окружающей среды, при – 250 < T < 1500 C его принимают равным 1; при экстремальных условиях – больше 1.

. Коэффициент КТ учитывает влияние температуры окружающей среды, при – 250 < T < 1500 C его принимают равным 1; при экстремальных условиях – больше 1.

до ближайшего большего стандартного значения

до ближайшего большего стандартного значения  (

(  .

.

, предварительного натяжения и компенсации вытяжки ремня применяются натяжные устройства. В большинстве приводов общего назначения, которые как правило не являются быстроходными, но передают значительные усилия, применяют клиновые ремни. Поэтому в данной работе необходимо осуществить выбор и расчет клиноременной передачи. По известному моменту на ведомом валу выбирают тип ремня и его размеры, а также определяют минимально допустимый диаметр шкива в соответствии с табл. 9.5 [13]. Основные размеры сечения ремня указаны на рис. 9.2.

, предварительного натяжения и компенсации вытяжки ремня применяются натяжные устройства. В большинстве приводов общего назначения, которые как правило не являются быстроходными, но передают значительные усилия, применяют клиновые ремни. Поэтому в данной работе необходимо осуществить выбор и расчет клиноременной передачи. По известному моменту на ведомом валу выбирают тип ремня и его размеры, а также определяют минимально допустимый диаметр шкива в соответствии с табл. 9.5 [13]. Основные размеры сечения ремня указаны на рис. 9.2. ,

,

,

,

, при этом принимают [n]=3.

, при этом принимают [n]=3.

,

,