Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

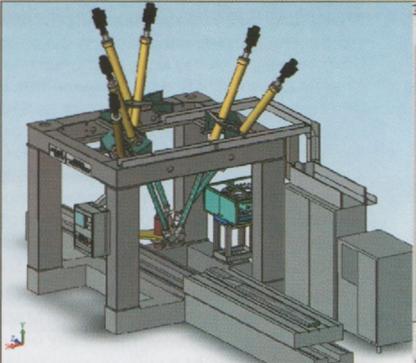

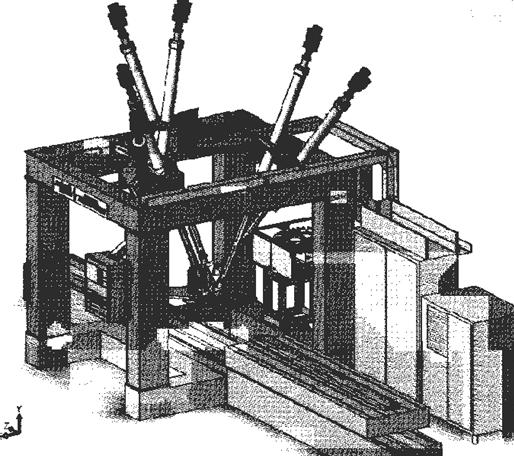

Примеры деталей, обработанных за одну установку на современных токарных многоцелевых станках ⇐ ПредыдущаяСтр 3 из 3 2.1. Обзор развития станков с параллельной кинематикой. Механизмы с параллельной структурой (MPS), т.е. имеющие параллельные связи, соединяющие ядро и платформу (выходную часть), изучались еще в начале 19-го века. У таких механизмов выходная часть в виде подвижной платформы обычно перемещается несколькими соединениями («штангами»), действующими в параллели. Шесть линейных соединений (типа цилиндров) дают до шести степеней свободы относительно ядра – по трем осям и трем углам отдельно или в любых комбинациях. Этот вариант MPS был назван «гексаподом». В 1949 г. Такой механизм был практически использован для испытания шин. В 1965 г. гексаподы были вновь востребованы и широко применены в имитатора полетов под названием «платформы Стюарта». Примерно в это же время подобный механизм разрабатывала в СССР группа В.Г. Кагана в НЭТИ. Был сделан макет и разработана шестикоординатная система ЧПУ. Начиная с 1979 г. MPS использовал в ячейке блока робототехники Мак Каллион. Однако привлекательная концепция оставалась технически сложнореализуемой до эпохи мехатроники, компактных электродвигателей и достаточно мощных УЭВМ реального времени. Первый станок с параллельной кинематикой (РКМ –Parallel Kinematic Machine) ознаменовал прорыв в развитии станкостроения, хотя и был показан впервые на выставке в Чикаго в 1994 г. Спустя 8 лет после первой демонстрации фирмами Giddings&Lewis и Ingersoll своих гексаподов в мире реализовано примерно 25 различных компоновок станков с параллельной кинематикой. На ряде фирм станки с параллельной кинематикой проходят этап доводки и внедрения. Например, фирма Renault Automation Comau, впервые показавшая на выставке EMO'99 свой станок с параллельной кинематикой, оснащенный линейными двигателями, продолжает совершенствовать его в целях повышения точности, жесткости и снижения цены. В результате тесного сотрудничества ряда европейских и американских фирм и институтах на выставках ЕМО'97, ЕМО'2001 и METAV'2000 появилось большое число станков этого типа.  Выпуск конкурентоспособной продукции без современных станков невозможен. Поэтому сейчас цикл обновления оборудования резко сократился. Почти 80% станков производства ФРГ – лидера в станкостроении – моложе 5 лет. Токарный станок с параллельной кинематикой был выпущен фирмой Index-Werke в 2000 г. (V100). Он оснащен системой параллельной кинематики – шестью регулируемыми по длине парами штанг с шароковинтовыми передачами. К настоящему времени на различных предприятиях работает свыше 40 таких станков. В 2001 г. этот станок был показан с 12-позиционной револьверной головкой (6х2). Его охлаждаемый электрошпиндель, перемещаемый по трем координатам, рассчитан на частоту вращения 10000 Станок Kinematic SKM400 освоен фирмой Heckert в 2002 г. и представляет собой новый тип гексапода. За счет специальной муфты его шпиндель всегда находится в горизонтальном положении и с помощью трех штанг может перемещаться по осям X, Y, Z. Для установки заготовок предусмотрен стол с ЧПУ – поворотный или поворотно-наклоняемый с максимальной частотой 100 Немецкая фирма MIKROMAT (Дрезден) представила на выставке ЕМО'2001 высокоскоростной фрезерный станок MIKROMAT 6Х, предназначенный для комплексной обработки закаленной стали и труднообрабатываемых сплавов. Он оснащен высокоскоростным шпинделем (30000 Andron на базе Windows NT. Дополнительное ПО "GIB-cam" к системе Andron на базе Windows NT. Дополнительное ПО "GIB-cam" к системе "Andronic 2000" создает связь между CAD и САМ в процессе подготовки и позволяет определять диаметр, длину и радиус сферических фрез по требованиям изделия. Эти станки уже работают на фирме Daimler Chrysler. Концерн Gildemeister показал в 2001 г. пятикоординатный универсально-фрезерный станок Tricenter с параллельной кинематикой, разработанный фирмой Deckel Maho на базе концепции Tricept. Заготовку устанавливают на неподвижном столе и все движения выполняет шпиндель с инструментом. Рабочая зона 1500х800х700 мм и перемещения головки с электрошпинделем мощностью 27 кВт (момент 90 Нм, частота 24 000 мин-1) позволяют обрабатывать сложные детали, характерные для автомобильной и авиакосмической промышленности, а также инструменты, пресс-формы и штампы. Обработка проводится при весьма значительных усилиях подачи (5 кН). Управление станком осуществляется от УЧПУ Sinumerik 840D. В марте 2000 г. на германской авиационной фирме EADS (бывшая DASA) начата эксплуатация четырех станков Ecospeed, оснащенных головками Sprint Z3, производительность которых при обработке алюминия достигает 7000 Параллельную кинематику начали применять для кузнечно-прессового оборудования. Впервые гексапод был показан германской фирмой Um-formtechnik Erfurt в 1997 г. и служил для подачи на пресс листовых заготовок. На этой выставке свою гибочную машину Hexa-Bend демонстрировала фирма РЕМ Automatiisiatiostechnik. В этой машине движение гибочной головки с шестью степенями свободы осуществляется посредством параллельных структур с шестью гидравлически управляемыми штангами, а подача изгибаемых в любой плоскости объемных профилей — с помощью толкателя через шариковый винт. Таким же образом выполняют и позиционирование гибочной оправки. Следует отметить, что гексаподы нашли широкое применение в пластической обработке как более грузоподъемные, гибкие и обладающие большим числом степеней свободы структуры. В России в 2003 г. создан первый серийно-способный станок типа MPS (НИАТ-САВМА) - гексапод. Станок предназначен для обработки изделий сложной пространственной формы в авиакосмической, автомобильной, судостроительной промышленности. Типовые обрабатываемые изделия: балки, нервюры, лонжероны, панели, литейные и мастер-модели, оснастка. Станок представляет собой гексапод с подвешенным на шести штангах электрошпинделем и продольно подвижным столом. Он имеет высокоскоростной (до 24 000 мин ) электрошпиндель, который позволяет выполнять обработку деталей с повышенной производительностью и с высоким классом чистоты поверхности. Точность позиционирования — ±0,05 мм. Цифровые приводы подач фирмы INDRAMAT с интерфейсом SERCOS и мультипроцессорная система управления POWER AUTOMATION обеспечивают высокую динамику и надежность управления гексаподом. Технические характеристики перемещения по координатам: по X— 3000 мм, по Y— 800 мм, по Z- 700 мм; А — ±30°, В — ±25°. Скорости подач -до 30 м/мин, ускорения — до 10 м/с2. На базе созданного образца гексапода предполагается разработка серии обрабатывающих центров с перемещением по координате X, т. е. стола, до 30 м. Сравнительно короткий период эксплуатации станков с параллельной кинематикой позволил выявить и уточнить требования, предъявляемые к ним в различных отраслях промышленности, при выполнении которых эти станки являются конкурентоспособными. В настоящее время этими отраслями являются автомобилестроение, авиакосмическая промышленность и производство инструментов, пресс-форм и штампов. Каждый из рассмотренных выше станков с параллельной кинематикой обладает собственной кинематической схемой. Чтобы осуществлять перемещения звеньев этой структуры по линейным осям координат, необходимо преобразовать УЧПУ типа CNC в систему, работающую в реальном масштабе времени, например, Sinumerik 840D и скомбинировать ее с цифровыми приводами подач, например, Simodrive 611 D. Для перемещения штанг с регулируемой длиной применяют стандартные серводвигатели и двигатели с полым валом, а с нерегулируемой — систему "серводвигатель + шариковинтовая передача" или линейные двигатели. Станки с параллельной кинематикой можно программировать как обычные, работающие в декартовой системе координат, хотя эта система у них и отсутствует. Это важно, поскольку у станков с параллельной кинематикой соотношение между осями станка и заготовки является нелинейным. Программирование станков с параллельной кинематикой требует дополнительной программной поддержки, поэтому фирмой Siemens была разработана система преобразований в режиме реального времени, позволяющая программировать эти станки как обычные. Управляющая программа может, например, определять перемещения по осям X, Y, Z, затем с помощью системы преобразований рассчитывает требуемые перемещения станка с параллельной кинематикой по осям координат и этот станок рассматривает уже как обычный с декартовыми осями координат. Для обычного пятикоординатного станка управляющая программа определяет перемещения по осям X, У, Z средней точки инструмента вместе с углами ориентирования, определительными значениями углов осей вращения или парой других стандартных параметров. Во всех случаях система преобразований воспринимает этот формат обычного программирования и рассчитывает в реальном масштабе времени результирующие перемещения осей координат станка. На УЧПУ Sinumerik 840D было также реализовано несколько других вариантов программного обеспечения, основанных на использовании компилирующих циклов. Среди них следует отметить расширенную компенсацию статистических/динамических погрешностей, калибровку, отслеживание столкновений, а также реализацию методов получения конкретных характеристик станков с параллельной кинематикой. Кроме обычной компенсации погрешностей посредством УЧПУ фирма Siemens нашла способ компенсации статических и динамических погрешностей непосредственно в процессе обработки. С помощью вспомогательной измерительной системы, установленной на пассивно перемещаемом узле, например на центральной трубе, система управления собирает информацию относительно требуемой позиции с точки, ближайшей к средней точке инструмента. Поскольку эта информация относится к системе координат центральной трубы, связанной со штангами, она должна быть преобразована в объемную позицию нижней платформы по осям координат X, Y, Z. Затем позиционный контроль выполняют в пределах общей системы координат. Этот метод был осуществлен на станках Tricept фирмы Neos Robotics, что помогло свести к минимуму тепловые деформации.

2.2. Технические достоинства механизмов с параллельной кинематикой.

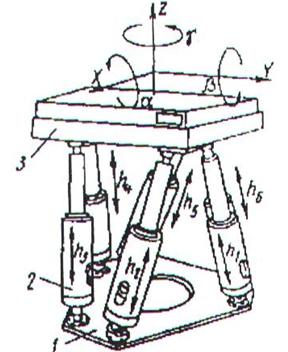

Механизмы с параллельной кинематикой необязательно должны иметь шесть штанг. Их может быть и три и восемь. Важно, что пространственные движения платформе передают путем изменением длин штанг. В отличие от традиционных многокоординатных последовательных систем, в которых погрешности позиционирования по каждой из осей суммируются, погрешности MPS могут взаимно компенсироваться, так что общая неточность может достигать долей микронов. Уникальна возможность определения центра поворота везде, даже за пределами рабочей области станка, с помощью только команд программного обеспечения. Другое серьезное преимущество гексаподов заключается в том, что центр вращения может оставаться постоянным во время всего перемещения. Как следует из схемы на рис. 2, основным элементом штанги является интегрально встроенный в нее электропривод вращательного или поступательного движения с беззазорной передачей. Он обеспечивает пространственные движения платформы за счет изменения длины штанг. Жесткое соединение концов штанг гарантирует отсутствие «мертвого хода». Одно из наиболее интересных исполнений РКМ предусматривает закрепление рабочего инструмента на подвижной платформе.

Рисунок 2. – Кинематическая схема гексапода.

Многоцелевой станок гексапод характеризуется: высокой жесткостью и точностью обработки; возможностью реализации движений с шестью степенями свободы; малыми массами подвижных узлов; высокими скоростями и ускорениями по всем осям. Отсутствием специальных фундаментов для монтажа станка в цехе, простотой конструкции корпусных деталей, преобладанием растягивающих и сжимающих усилий, отсутствием усилий изгиба, унификацией приводов по всем осям, простотой сборки. 2.3. Структурный анализ технологических мехатронных систем с параллельной кинематикой. Основными тенденциями развития современного станкостроения являются: разработка принципиально новых конструкций металлорежущих станков; реализация технологий высокоскоростной обработки; агрегатно-модульное построение с широкой унификацией элементной базы. Одной из концепций является создание оборудования с параллельной кинематической структурой. Ее отличительным признаком является снижение степени последовательного сопряжения подвижных блоков. Опыт производства гексаподов показывает, что номенклатура деталей по сравнению с традиционной компоновкой сокращается в 3 раза, время изготовления — в 2 раза, время запуска — в 3 раза, масса станков и время обслуживания — в 4 раза, количество потребляемой электроэнергии — в 2 раза. Элементной базой для станков с параллельной структурой являются мехатронные модули движения (ММД). Основными преимуществами мехатронных технологических систем являются: • повышение точности и быстродействия технологических машин за счет исключения промежуточных механических преобразователей; • обеспечение принципа агрегатно-модульного построения; • упрощение сервисного обслуживания за счет унификации конструкций; • расширение технологических возможностей станков; • возможность создания многопараметрических систем диагностики. Наличие в этих конструкциях встроенных систем автоматического управления и датчиков контроля технологического процесса определяет мехатронные узлы в качестве интеллектуальных автономных модулей. Эти преимущества обеспечивают тенденцию непрерывного роста применения мехатронных модулей движения (рис. 3). Практически все зарубежные производители обрабатывающих центров используют высокооборотные электрошпиндели мощностью 4...40 кВт с частотой вращения 12 000...75 000 Высокоскоростные электрошпиндели разрабатывают и производят ведущие европейские и японские фирмы: GMN, Precise, FORTUNA, КАVO (Германия), IBAG (Швейцария), GAMFIOR, OMLAT (Италия), Seiko Seiki (Япония). Диапазон частот вращения предлагаемых этими фирмами электрошпинделей 12 000... 120 000 Это асинхронные машины с частотными преобразователями и векторным управлением. В качестве опор используются комбинированные подшипники качения с керамическими шариками. Для поворотных столов станков, измерительных машин, многоцелевых инструментальных головок, узлов роботов, сварочного оборудования используются низкооборотные мехатронные модули с частотой вращения 4...300 В приводах подач обрабатывающих центров, станков для лазерной обработки, шлифовальных станков часто используют линейные электродвигатели. Это синхронные машины, позволяющие развивать тяговую силу до 20 кН, максимальную подачу 100...200 м/мин и ускорение до 4g. Линейные электродвигатели производят более десятка фирм, среди которых Krouss Moflei, SIEMENS, Indrarrat (Германия), FANUC, MITSUBISHI ELECTRIC (Япония), ETEL (Швейцария) и др. Кроме того, фирма HIWIN (Тайвань) разрабатывает планарные столы. Мехатронный модуль можно рассматривать и как элемент электромеханического преобразования и как элемент динамической системы станка. Модули подразделяются по типу исполнительного блока и по виду системы управления (рис. 4). Исполнительные блоки — это узлы, обеспечивающие определенную степень подвижности рабочим органам станка. Они подразделяются на блоки главного движения, подачи и вспомогательных перемещений. По типу движений они делятся на модули вращательного движения (класс В) и модули линейного движения (класс Л). Блоки главного движения выполняются в виде мотор - шпинделя и мотор - редуктора. Мотор-шпиндель представляет собой шпиндельный станочный узел, на валу которого смонтирован ротор приводного двигателя вращения. Типовым решением его является электрошпиндель, представляющий собой регулируемый электродвигатель, непосредственно к валу которого крепится режущий инструмент или деталь. Исполнительные блоки подачи и вспомогательных перемещений могут быть выполнены в виде мотор - редукторов (класс В), модулей линейного движения (класс Л) и законченных станочных узлов. Мотор-редуктор — электродвигатель со встроенным планетарным или волновым механизмом. Модули линейного движения выполняются на базе плоских и пазовых линейных двигателей.

Рисунок 4. – Классификация мехатронных модулей движения.

Станочные узлы выполняются в виде координатных и координатно-силовых столов со встроенным линейным двигателем, поворотных столов, на валу которых смонтирован ротор двигателя вращения, плансуппортов для внутренней расточки и объемной обработки со встроенными двигателями, электромеханических инструментальных и револьверных головок, шарнирных узлов со встроенными двигателями. Технические характеристики мехатронных модулей подразделяют на следующие группы: 1) основные электромеханические характеристики: мощность, момент, частота вращения, скорость линейного перемещения, дискретность углового и линейного перемещений, тяговая сила, скорость линейного перемещения; 2) основные технологические характеристики: геометрические характеристики рабочего пространства и посадочные и габаритные размеры, длина рабочего хода линейного механизма, диаметр поворотного стола и др.; 3) дополнительные технологические характеристики: наличие устройств подачи охлаждающей жидкости в зону резания, крепления детали (инструмента), встроенного принудительного охлаждения, контроля геометрии обрабатываемой детали и др. Гексапод, представленный на рис. 5, выполнен на базе шести мехатронных телескопических устройств 2 поступательного перемещения, например, шариковых винтовых передач (ШВП). Для изменения их длины служат регулируемые электроприводы. Контроль за перемещением осуществляется датчиками положения. Одним концом телескопическое устройство шарнирно соединено с основанием 1 (нижней платформой), а другим (также шарнирно) — с подвижной верхней платформой 3, на которой расположен исполнительный орган (ИО) (например, инструментальная или измерительная головка), испытуемая деталь и т. д. Программно задавая различное перемещение каждого винта (h1, h2, h3, h4, h5, h6), можно управлять положением ИО по шести координатам (X, Y, Z, α, β, γ).

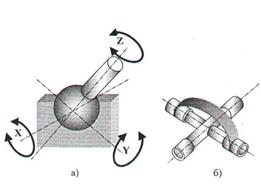

Рисунок 5. – Типовая схема гексапода. Основные преимущества такого механизма следующие. • при малой массе подвижного ИО обеспечиваются высокие скорость перемещений (до 100 м/мин) и ускорение (до 50 • механизм отличается высокой жесткостью, что обусловлено работой телескопического устройства на растяжение - сжатие и равномерным распределением усилий по всей структуре; • геометрическая симметрия, а также возможность контроля и компенсации деформации, благодаря наличию информационной системы, позволяют значительно (до 5 раз) повысить точность обработки по сравнению с оборудованием традиционной компоновки. В среднем погрешность обработки на машинах типа гексапод составляет несколько микрометров. Для анализа кинематической структуры рассматриваемых механизмов использована формула Сомова—Малышева, согласно которой общее число Н степеней подвижности кинематической структуры относительно неподвижного звена (основания) определяется соотношениями: Такими кинематическими парами являются сферический шарнир (рис. 6, а) с тремя (i = 3) степенями подвижности; карданный шарнир (рис. 6, б) с двумя ( i = 2) степенями подвижности, бесшпоночное и шпоночное соединения цилиндра и штока (рис. 7, а) соответственно с двумя ( i = 2) и (рис. 7, б) с одной ( i = 1) степенями подвижности.

Рисунок 6. – Шарнирные узлы в Рисунок 7. – Конструкции штанг: механизмах параллельной структуры: а) – с вращающимся штоком; а) – сферический шарнир; б) – кардан- б) – с не вращающимся штоком. -ный шарнир.

|

||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 314. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

при мощности 10,5 кВт, что позволяет осуществлять на станке в условиях мелко- и крупносерийного производства помимо точения также шлифование и фрезерование. В дальнейшем в станках V100 предусматривается точение до минимального припуска и затем шлифование высокоскоростным шпинделем с частотой 60000

при мощности 10,5 кВт, что позволяет осуществлять на станке в условиях мелко- и крупносерийного производства помимо точения также шлифование и фрезерование. В дальнейшем в станках V100 предусматривается точение до минимального припуска и затем шлифование высокоскоростным шпинделем с частотой 60000  . Установка инструмента осуществляется непосредственно из 16- позиционного магазина с манипулятором. Для управления используется УЧПУ Sinumerik 840D. В дальнейшем предусматривается установка устройства смены спутников и цепного 60-позиционного инструментального магазина.

. Установка инструмента осуществляется непосредственно из 16- позиционного магазина с манипулятором. Для управления используется УЧПУ Sinumerik 840D. В дальнейшем предусматривается установка устройства смены спутников и цепного 60-позиционного инструментального магазина. . При обработке крупных деталей подключают еще две обычные оси координат, используя таким образом смешанную кинематику.

. При обработке крупных деталей подключают еще две обычные оси координат, используя таким образом смешанную кинематику.