Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

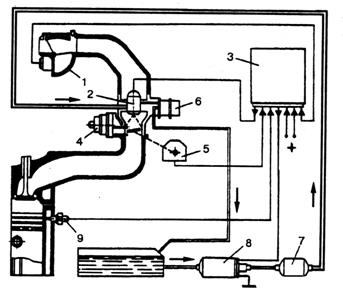

Устройство и принцип действия электронной одноточечной системы впрыска (моно системы) ⇐ ПредыдущаяСтр 2 из 2 Кроме распределённого впрыска в бензиновых двигателях применяется также центральный впрыск (одноточечные моно системы). Моно система впрыска представляет собой электронно-управляемую систему впрыска, в которой топливо впрыскивается во впускной трубопровод электромагнитной форсункой, расположенной перед дроссельной заслонкой. Распределение топливовоздушной смеси по цилиндрам происходит, как и в случае применения карбюратора – через впускной трубопровод. Конструкция системы центрального впрыска схематично представлена на рис. 4.36.

Рис. 4.36. Схема системы Моно-Джетроник: 1 – измеритель расхода воздуха; 2 – форсунка; 3 – блок управления; 4 – клапан добавочного воздуха; 5 – датчик положения дроссельной заслонки; 6 – регулятор давления топлива в системе; 7 – топливный фильтр; 8 – топливный насос; 9 – датчик температуры охлаждающей жидкости

Система подачи топлива из бака здесь аналогична применяемой на системах распределенного впрыска. Топливо из бака засасывается насосом 8 погружного или выносного типа и под давлением подается к фильтру тонкой очистки 7, а затем к т.н. моноблоку дроссельной заслонки, где расположена электромагнитная форсунка 2, распыливающая топливо в зону над дроссельной заслонкой. Количество подаваемого топлива во впускной трубопровод зависит от величины поднятии иглы форсунки, которая в свою очередь определяется блоком управления по напряжению, подаваемому в обмотку форсунки. Если двигатель V-образный, в моноблоке располагаются две форсунки, каждая из которых распыляет топливо над своей дроссельной заслонкой (эта конструкция применяется, в основном, на автомобилях американского производства).  При такой схеме используется впускной коллектор, аналогичный карбюраторным системам. Этим системам характерны основные недостатки систем центрального впрыска: неравномерное распределение топливовоздушной смеси по цилиндрам и образование топливной пленки на стенках впускных трубопроводов. Тем не менее, благодаря совершенным алгоритмам управления эти недостатки удается в значительной степени скомпенсировать. Несомненным преимуществом данных систем является их относительная простота и меньшая, по сравнению с многоточечными системами, стоимость. В условиях эксплуатации такие системы более надежны – например, форсунки в гораздо меньшей степени подвержены загрязнениям и закоксовыванию, а низкое давление в системе позволяет во многих случаях применять бензонасосы турбинного типа, которые имеют больший ресурс. Основная часть системы – моноблок дроссельной заслонки (заслонок), общая схема которого представлена на рис. 4.37.

Рис. 4.37. Узел центральной форсунки: 1 – регулятор давления топлива; 2 – обмотка; 3 – датчик температуры всасываемого топлива; 4 – электромагнитная форсунка; 5 – дроссельная заслонка; 6 – корпус дроссельной заслонки; 7 – клапан форсунки; 8 – распыливающие отверстия; 9 – корпус форсунки и регулятора

В верхней части моноблока установлена электромагнитная форсунка 4. Топливо к форсунке подводится по специальному каналу, выполненному в корпусе моноблока. Для поддержания необходимого давления в системах центрального впрыска используется встроенный регулятор давления 1, перепускающий излишки топлива по трубопроводу обратно в бак. Как правило, в системах центрального впрыска поддерживается давление порядка 0,8…1,2 кгс/см2. Принцип работы и устройство регулятора аналогичны регуляторам, применяемым в электронных системах распределенного впрыска, однако, в отличие от этих систем, полость над диафрагмой соединяется не с задроссельным пространством, а с атмосферой (точнее, с полостью за воздушным фильтром). Это объясняется тем, что форсунка расположена над дроссельной заслонкой, т.е. в зоне практически постоянного давления, поэтому перепад давления на форсунке не меняется. В обесточенном состоянии клапан 7 прижат пружиной к седлу и перекрывает доступ топлива к отверстиям распылителя. Когда от блока управления на катушку поступает импульс, магнитное поле, образующееся внутри катушки, поднимает якорь вверх, уменьшая давление пружины на клапан 7. Топливо, находящееся внутри корпуса форсунки, поднимает клапан и под давлением, поддерживаемым регулятором 1, распыливается в корпус дроссельной заслонки через отверстия 8. Обычно форсунка имеет шесть отверстий, ориентированных в разные стороны. Мелкое распыливание топлива обеспечивается за счет завихрения потока топлива в отверстиях распылителя. Угол впрыска выбирается таким, чтобы топливо направлялось в щель между дроссельной заслонкой и корпусом дроссельной заслонки.

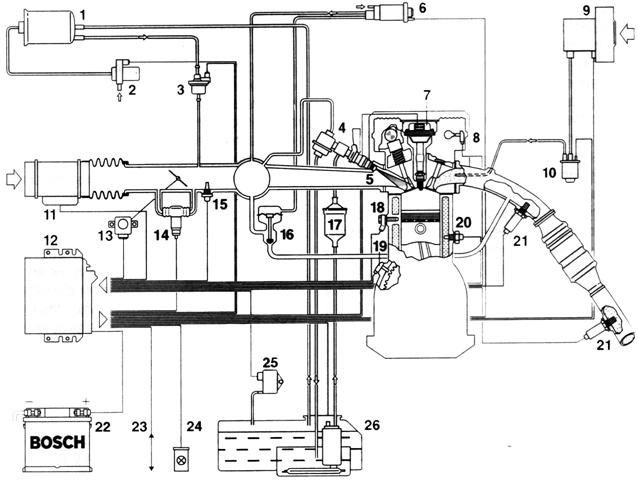

Производительность современных микропроцессоров позволяет осуществлять управление функциями впрыска топлива и зажигания посредством единого электронного блока управления, благодаря этому снижается стоимость аппаратуры и, кроме того, используется общий источник питания. Реализовать эту рациональную идею стало возможно, т.к. многие из входных сигналов пригодны для регулирования как впрыска, так и зажигания. Использование единого электронного устройства повышает надежность системы управления двигателем и позволяет уменьшить затраты на сборку. На практике это означает отказ от механического и пневматического регулирования опережения зажигания. Вместо него используется бесконтактная, полностью электронная, управляемая микропроцессором система зажигания, которая функционирует на основе информации, поступающей от индукционного датчика частоты вращения и углового положения коленчатого вала. Микропроцессор электронного блока управления преобразует поступающую информацию в так называемые параметрические поверхности (трехмерные графические характеристики), которые учитывают действия водителя и нагрузку на двигатель. Для реализации возможно большего числа функций управления требуется разнообразная входная информация. Одна из разновидностей электронной системы управления, представлена на рис. 4.38.

Рис. 4.38. Схема системы Мотроник с встроенной системой диагностики: 1 – адсорбер; 2 – клапан впуска воздуха; 3 – клапан регенерации продувки; 4 – регулятор давления топлива; 5 – форсунка; 6 – регулятор давления; 7 – катушка зажигания; 8 – датчик фазы; 9 – вспомогательный воздушный насос для подачи дополнительных порций воздуха; 10 – вспомогательный воздушный клапан; 11 – расходомер воздуха; 12 – блок управления; 13 – датчик положения дроссельной заслонки; 14 – регулятор холостого хода; 15 – датчик температуры воздуха; 16 – клапан системы рециркуляции отработавших газов; 17 – топливный фильтр; 18 – датчик детонации; 19 – датчик частоты вращения коленчатого вала; 20 – датчик температуры охлаждающей жидкости; 21 – лямбда-зонд (кислородный датчик); 22 – аккумуляторная батарея; 23 – диагностический разъем; 24 – диагностическая лампочка; 25 – датчик дифференциального давления; 26 – электрический топливный насос в топливном баке

В систему впрыска Мотроник могут поступать следующие данные: · включено или выключено зажигание; · положение распределительного вала; · частота вращения коленчатого вала; · скорость движения автомобиля; · диапазон изменения передаточного отношения (в случае наличия автоматической трансмиссии); · номер включенной передачи; · информация о включении кондиционера и т. п.; · напряжение аккумуляторной батареи; · температура воздуха на впуске; · расход воздуха; · угловое положение дроссельной заслонки; · напряжение сигнала кислородного датчика; · сигнал датчика детонации.

Входные каскады электронного блока управления осуществляют подготовку поступивших от датчиков сигналов, характеризующих режимные параметры, микропроцессор обрабатывает эти данные, определяет рабочий режим двигателя и производит расчет параметров необходимых управляющих сигналов, которые передаются на выходные каскады усиления, а затем поступают к исполнительным устройствам. Исполнительные устройства воздействуют на характеристики систем питания и зажигания, обеспечивая точное дозирование топлива и оптимальный момент зажигания. Датчиками системы Мотроник являются датчики, аналогичные описанным для системы впрыска L-Джетроник. Однако, ввиду отсутствия прерывателя-распределителя, для определения частоты вращения коленчатого вала здесь применяется индукционный датчик (рис. 4.39).

Рис. 4.39. Индуктивный датчик частоты вращения: 1 – постоянный магнит; 2 – корпус; 3 – картер двигателя; 4 - магнитомягкий сердечник; 5 – обмотка; 6 – воздушный зазор; 6 - зубчатое колесо с точкой отсчета; 7 - магнитное поле; 8 – задатчик угловых импульсов (зубчатый диск) с отметчиком - пропуском зубьев

Индуктивный датчик содержат стержневой постоянный магнит 1 с полюсным сердечником из магнитомягкой стали и обмотку индуктивности 5 с двумя выводами. Датчик устанавливается непосредственно напротив ферромагнитного зубчатого диска - задатчика угловых импульсов 8, от которого его отделяет небольшой воздушный зазор (0,8…1,5 мм). Сердечник соединен также с постоянным магнитом 1, и магнитное поле проходит через сердечник и зубчатый диск – задатчик импульсов 8. Интенсивность магнитного потока, проходящего через обмотку, зависит от того, находится ли датчик напротив зуба на диске или напротив промежутка (пропуска зубьев). Поскольку магнитный поток концентрируется зубьями диска, что приводит к увеличению магнитного потока через обмотку, то при подходе пропуска зубьев он ослабевает. Следовательно, при вращении зубчатого диска возникают колебания магнитного потока, которые, в свою очередь, генерируют синусоидальные колебания напряжения в электромагнитной обмотке, пропорциональные скорости изменения магнитного потока (рис. 4.40). Амплитуда колебаний переменного напряжения увеличивается строго пропорционально увеличению скорости вращения зубчатого диска. Для генерирования достаточного уровня сигнала требуется, по крайней мере, 30 об/мин.

Рис. 4.40. Переменное напряжение на выходе индукционного датчика: 1 – среднее напряжение; 2 – напряжение, соответствующее положению поршня в верхней мертвой точке

Количество зубьев на задатчике угловых импульсов зависит от конкретного применения. Очень большой пропуск зубьев (8) устанавливается для определения положения коленчатого вала и служит как отметка для синхронизации в ЭБУ. Местоположение пропущенного зуба не обязательно находится в ВМТ. Оно может быть смещено относительно ВМТ на любой угол, записанный в памяти блока управления. Существует другой вариант задатчика угловых импульсов, который имеет один зуб на цилиндр. Следовательно, в случае четырехцилиндрового двигателя задатчик имеет четыре зуба и, соответственно, генерируются четыре импульса на один оборот зубчатого диска. В роли задатчика может выступать и маховик с равномерно установленными стальными штифтами. Обычно они идут через каждые 10°, т.е. устанавливается 36 штифтов. Геометрия зубьев задатчика и магнитного сердечника должны соответствовать друг другу. Электронная схема в ЭБУ преобразует синусоидальное напряжение, которое характеризуется четко меняющимися амплитудами, в среднеквадратичный сигнал с постоянной амплитудой для его оценки в микропроцессоре ЭБУ. Современные системы обычно имеют один индуктивный датчик, но в некоторых ранних версиях устанавливались два датчика: датчик частоты вращения и датчик положения коленчатого вала. Амплитуда переменного напряжения датчика изменяется прямо пропорционально частоте вращения. Напряжение может изменяться от 5 В на холостом ходу до 100 В при частоте вращения 6000 об/мин. Поскольку для процессора предпочтителен цифровой сигнал (включено/выключено), переменное напряжение преобразуется в аналого-цифровом преобразователе (АЦП). Индуктивный датчик может также использоваться в качестве задающего генератора для выдачи базового сигнала на зажигание и впрыск топлива. В системах Мотроник предусмотрены также дополнительные функции системы впрыска. Необходимость в дополнительных функциях управления и регулирования обусловлена жесткими требованиями, предъявляемыми к составу отработавших газов (ОГ), а также стремлением обеспечить наибольший комфорт и точное соответствие мощности двигателя условиям движения. В настоящее время используются следующие дополнительные функции: · регулирование частоты вращения коленчатого вала на холостом ходу; · регулирование топливоподачи с обратной связью по составу смеси; · управление углом опережения зажигания по детонации; · рециркуляция ОГ для снижения выброса с отработавшими газами оксидов азота (NOX); · управление турбокомпрессором; · управление длиной впускных каналов; · регулирование фаз газораспределения соответствующим воздействием на газораспределительный механизм; · ограничение подачи топлива при достижении заданной частоты вращения коленчатого вала. Если система управления и регулирования наделена этими разнообразными функциями, речь идет уже не столько об управлении двигателем, сколько об управлении автомобилем в целом, ибо командные сигналы вмешиваются в функционирование и других узлов автомобиля. При этом становится возможным реализовать связь управляющего устройства с автоматической коробкой передач, что, в частности, способствует уменьшению ударных нагрузок при переключении передач, создавая благоприятный режим эксплуатации. Оказывается возможным также регулирование крутящего момента на ведущих колесах. Кроме того, можно обеспечить и управление функционированием регуляторов скорости автомобиля, которые в будущем станут весьма сложными устройствами, выполняющими при помощи радара автоматические функции управления движением с целью максимального облегчения вождения. Общим для любых систем впрыска с электронным управлением является наличие датчика положения дроссельной заслонки, который в простейших системах служит основным источником информации о нагрузке двигателя. Вместе с тем большое значение имеет датчик давления, пневматически соединенный с впускным трубопроводом и регистрирующий абсолютное давление в нем. Для определения нагрузки двигателя особенно важно измерение количества проходящего через впускную систему воздуха. В системах впрыска Мотроник в зависимости марки и от модели автомобиля могут применяться следующие датчики расхода воздуха: · объемные расходомеры воздуха (LMM); · термоанемометрические массовые расходомеры воздуха с нагреваемой нитью (LHM); · термоанемометрические массовые расходомеры воздуха с нагреваемой пленкой (HFM). Работа системы впрыска Мотроник. Пуск двигателя. В течение всего процесса пуска двигателя осуществляется расчет количества впрыскиваемого форсунками топлива. Кроме того, для первых командных импульсов на впрыскивание в отсутствие вращения коленчатого вала устанавливается режим «синхронного впрыска». Повышенное количество топлива, впрыскиваемого в соответствии с низкой температурой двигателя, обусловлено образованием топливной пленки на внутренних стенках впускного трубопровода и необходимостью компенсации повышенной потребности в топливе двигателя при работе с низкой частотой вращения. Непосредственно после начала вращения коленчатого вала вплоть до завершения режима пуска по мере увеличения частоты вращения осуществляется постепенное уменьшение порции впрыскиваемого топлива. Система Мотроник осуществляет также согласование параметров зажигания с параметрами процесса пуска. Угол опережения зажигания регулируется в зависимости от температуры охлаждающей жидкости и частоты вращения коленчатого вала так, чтобы был обеспечен легкий пуск и быстрый прогрев двигателя. Послепусковой период. В течение послепускового периода (фазы, начинающейся непосредственно после завершения стадии пуска) осуществляется постепенное снижение количества впрыскиваемого топлива в зависимости от температуры охлаждающей жидкости и промежутка времени, прошедшего с момента завершения стадии пуска. Угол опережения зажигания изменяется в соответствии с количеством впрыскиваемого топлива. Послепусковой период, таким образом, плавно переходит в стадию прогрева двигателя. Прогрев двигателя. В зависимости от конструктивных особенностей двигателя и системы выпуска отработавших газов режим прогрева может быть реализован разными способами. Решающими факторами для расчета параметров управления двигателем при прогреве является его готовность к началу движения, а также оптимизация состава отработавших газов и расхода топлива. Сочетание бедной рабочей смеси с более поздним зажиганием при прогреве двигателя повышает температуру отработавших газов, что необходимо для приведения каталитического нейтрализатора в рабочее состояние. Другую возможность повышения температуры отработавших газов предоставляет использование богатой смеси вместе с нагнетанием дополнительного воздуха, который подается в систему выпуска за выпускными клапанами спустя короткое время с момента пуска двигателя. Для подачи воздуха, например, может использоваться специальный насос. Избыток воздуха при достаточном разогреве системы выпуска приводит к окислению СН и СО и достижению желаемой высокой температуры отработавших газов. Оба способа обеспечивают быстрое приведение каталитического нейтрализатора в рабочее состояние. Наряду с воздействием на угол опережения зажигания и параметры впрыска ускоренный разогрев нейтрализатора может быть реализован также и за счет повышения частоты вращения коленчатого вала на холостом ходу. При достижении необходимой температуры каталитического нейтрализатора осуществляется регулирование впрыска, обеспечивающее коэффициент избытка воздуха, равный 1, и устанавливается соответствующий угол опережения зажигания. Корректировка впрыска топлива при ускорении и замедлении движения автомобиля. Часть впрыскиваемого топлива при очередном открытии впускного клапана сразу не попадает в цилиндр, а остается на стенках трубопровода в виде жидкой пленки. Количество топлива, постоянно находящегося в виде такой пленки, резко возрастает с повышением нагрузки и с увеличением количества впрыскиваемого топлива. Во избежание обеднения горючей смеси, обусловленного оседанием части топлива на стенках впускной системы, во время разгона автомобиля должен быть обеспечен впрыск соответствующего дополнительного количества топлива. Для улучшения условий смесеобразования могут применяются форсунки с дополнительным пневматическим рас-пыливанием топлива, что позволяет уменьшить количество топлива, оседающего на стенках впускного трубопровода. Такая рабочая форсунка в разрезе показана на рис. 4.41. При снижении нагрузки происходит высвобождение осевшего на стенках впускного трубопровода топлива. Поэтому при замедлении движения время впрыска должно быть соответственно сокращено. Во время движения в режиме торможения двигателем (ПХХ) впрыск топлива прекращается полностью.

Рис. 4.41. Форсунка с подачей воздуха: 1 – направление подачи воздуха; 2 – направление подачи топлива

Управление частотой вращения коленчатого вала на холостом ходу. Управление частотой вращения коленчатого вала на холостом ходу должно обеспечивать соответствие между крутящим моментом и реальной нагрузкой. Последняя на холостом ходу складывается из различных внутренних нагрузочных моментов, моментов сил трения в кривошипно-шатунном механизме, приводе клапанов и дополнительных агрегатов (например, насоса системы охлаждения, кондиционера или гидроусилителя рулевого управления). Внутренние моменты сил трения в течение срока службы двигателя претерпевают постепенное изменение и, кроме того, они сильно зависят от рабочей температуры. На процесс регулирования частоты вращения оказывают влияние положение дроссельной заслонки и температура охлаждающей жидкости, а также сигналы датчиков нагрузки, поступающие от дополнительных агрегатов. Заданному значению частоты вращения коленчатого вала двигателя для каждого режима соответствует определенный расход воздуха. Регулирование фаз газораспределения воздействием на распределительный вал. За счет регулирования фаз газораспределения воздействием на распределительный вал появляется возможность оказать влияние на наполнение цилиндров, чтобы обеспечить возможность максимального повышения мощности и крутящего момента при минимальном расходе топлива и низкой токсичности отработавших газов. При этом гидравлические или электрические исполнительные механизмы, управляемые системой Мотроник, поворачивают впускной и выпускной распределительные валы относительно коленчатого на угол, определяемый частотой вращения коленчатого вала или наполнением цилиндров. Регулирование угла опережения зажигания по детонации. Электронное управление моментом зажигания предоставляет возможность очень точно регулировать угол опережения зажигания в зависимости от частоты вращения коленчатого вала, нагрузки и температуры охлаждающей жидкости. В системах Мотроник для регулирования угла опережения зажигания по началу детонации применяется датчик детонации, подробное описание которого дается в разделе «Система зажигания». Улавливание топливных испарений. В современные системы впрыска, согласно требованиям «Евро-3» и «Евро-4»,устанавливается система улавливания топливных испарений, состоящая из угольного адсорбера и электромагнитного клапана продувки адсорбера. С помощью указанной системы происходит улавливание испаряющихся углеводородов из топливного бака, их адсорбирование и подача во впускной трубопровод через электромагнитный клапан, который открывается по сигналам блока управления. Крышка топливного бака выполняется герметичной. Пары топлива улавливаются емкостью с древесным углем. По мере испарений пары адсорбируются в емкости и затем по сигналу блока управления выводятся через электромагнитный клапан во впускной трубопровод и затем в цилиндры двигателя. Чтобы обеспечить устойчивую работу двигателя на холостом ходу и защитить каталитический нейтрализатор от переообогащения смеси, клапан закрывается, а на режимах прогретого двигателя и больших нагрузок открывается. Рецеркуляция отработавших газов. В целях снижения выбросов оксидов азота, количество которых зависит главным образом от температуры сгорания топливовоздушной смеси, в систему выпуска двигателя устанавливают клапана перепуска (рецеркуляции) отработавших газов, которые работают по сигналам блока управления. Перепуск части отработавших газов во впускной трубопровод, на определенных режимах работы двигателя, позволяет снизить температуру цикла, а значит и выброс оксидов азота.

|

||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 700. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |