Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Устройство и принцип действия системы впрыска L -ДжетроникСтр 1 из 2Следующая ⇒ Система впрыска L-Джетроник является одной из первых систем электронного впрыска топлива. Установленный с торца распределительной магистрали 4, регулятор давления топлива 5 в системе поддерживает постоянное давление впрыска и осуществляет слив излишнего топлива в бак (рис. 4.19). Этим обеспечивается циркуляция топлива в системе и исключается образование паровых пробок. Основу системы составляет электронный блок управления 6 (микро ЭВМ ). Количество впрыскиваемого топлива определяемого временем открытия электромагнитной форсунки, зависит от сигнала подаваемого блоком управления. В блок управления поступает информация о частоте вращения коленчатого вала от индукционного датчика прерывателя-распределителя 20; о температуре двигателя от датчика температуры охлаждающей жидкости 23; о качестве сгорания топливовоздушной смеси от кислородного датчика (лямбда-зонда) 24, расположенного в выпускной системе двигателя; о нагрузке двигателя от датчика расходомера воздуха 8; о степени открытия дроссельной заслонки от датчика-выключателя дроссельной заслонки 7. Основным параметром, определяющим дозировку топлива, является объем всасываемого воздуха, измеряемый расходомером воздуха. Поступающий воздушный поток отклоняет напорную измерительную заслонку расходомера воздуха, преодолевая усилие пружины, на определенный угол, который преобразуется в электрическое напряжение посредством потенциометра. Соответствующий электрический сигнал передается на блок электронного управления, который определяет необходимое количество топлива в данный момент работы двигателя и выдает на электромагнитные клапаны рабочих форсунок импульсы времени подачи топлива. Топливо из распределительной магистрали поступает к электромагнитным форсункам. Независимо от положения впускных клапанов, форсунки впрыскивают топливо за один или два оборота коленчатого вала двигателя (за цикл, за два такта).  Если впускной клапан в момент впрыска закрыт, топливо накапливается в пространстве перед клапаном и поступает в цилиндр при следующем его открытии одновременно с воздухом. Клапан дополнительной подачи воздуха 14, установленный в воздушном канале, выполненном параллельно дроссельной заслонке, подводит к двигателю добавочный воздух при холодном пуске и прогреве двигателя, что приводит к увеличению частоты вращения коленчатого вала. Для ускорения прогрева используются повышенные обороты холостого хода (более 1000 об/мин). Для облегчения пуска холодного двигателя применяется электромагнитная пусковая форсунка 17, продолжительность открытия которой изменяется в зависимости от температуры охлаждающей жидкости.

Рис. 4.19. Электронная система впрыска L-Джетроник: 1 – топливный насос; 2 – топливный бак; 3 – топливный фильтр; 4 – распределительная магистраль; 5 – регулятор давления; 6 – блок управления; 7 – потенциометр дроссельной заслонки; 8 – потенциометрический датчик расходомера воздуха; 9 – датчик температуры воздуха; 10 – реле; 11 – замок зажигания; 12 – аккумуляторная батарея; 13 – винт качества смеси (СО); 14 – клапан добавочного воздуха; 15 – дроссельная заслонка; 16 – винт регулировки частоты вращения коленчатого вала; 17 – пусковая форсунка; 18 – расходомер воздуха; 19 – температурный датчик включения пусковой форсунки; 20 – прерыватель-распределитель; 21 – свеча зажигания; 22 – рабочая электромагнитная форсунка; 23 – датчик температуры охлаждающей жидкости; 24 – лямда-зонд

При запуске холодного двигателя в цилиндры поступает повышенное количество топлива, в то время как дроссельная заслонка прикрыта и воздуха для работы двигателя недостаточно. В это время по сигналу блока управления открывается клапан дополнительной подачи воздуха, подающий воздух во впускной трубопровод, минуя дроссельную заслонку, что обеспечивает устойчивую работу двигателя во время прогрева. Электронный блок управления. Электронный блок управления (ЭБУ) является самым сложным прибором систем управления двигателем или отдельных систем автомобиля и координирует их работу. Основу блока составляет центральный процессор или микрокомпьютер. ЭБУ (рис. 4.20) размещается в металлическом корпусе и соединяется с датчиками, исполнительными устройствами и источником питания через многоштырьковый разъем 1.

Рис. 4.20. Электронный блок управления 1 – разъем; 2 – задающие каскады малой мощности 3 – импульсный источник питания (SMPS); 4 – CAN интерфейс (интерфейс шины передачи данных); 5 – блок памяти микропроцессора; 6 – задающие каскады большой мощности; 7 – входные и выходные контуры

Компоненты электронной системы для непосредственного управления исполнительными устройствами располагаются в корпусе ЭБУ таким образом, чтобы обеспечить хорошее рассеяние тепла в окружающую среду. Большинство компонентов ЭБУ выполняется по технологии SMD (Surface-Mounted Device – платы с поверхностным монтажом). Обычная проводка используется только в некоторых элементах питания и в разъемах. ЭБУ получает электрические сигналы от датчиков или от генераторов в ожидаемом интервале значений, оценивает их и затем проводит вычисление пусковых сигналов для исполнительных устройств (приводов). Входные сигналы. Наряду с периферийными исполнительными устройствами, датчики представляют интерфейс между автомобилем и ЭБУ, который является блоком обработки данных. ЭБУ получает электрические сигналы от датчиков по проводке автомобиля и через разъемы. Эти сигналы могут быть аналоговыми, цифровыми и импульсными (рис. 4.21).

Рис. 4.21. Схема блока управления: Н – высокий уровень; L – низкий уровень; FEPROM – программируемая память (постоянное запоминающие устройство); EEPROM – постоянная память (ПМ); RAM – оперативная память (ОП); A/D–АЦП; CAN – шина передачи данных Цифровые входные сигналы. Эти входные сигналы имеют только два состояния – "высокий уровень" и "низкий уровень". Примерами цифровых входных сигналов являются сигналы включения/выключения или сигналы цифровых датчиков, таких, как импульсы от датчика Холла. Такие сигналы обрабатываются непосредственно микропроцессором. Аналоговые входные сигналы. В пределах заданного диапазона аналоговые входные сигналы принимают значения напряжения. Примерами физических величин, которые рассматриваются как аналоги измеренных значений напряжения, являются массовый расход воздуха на впуске, напряжение аккумуляторной батареи, давление во впускном коллекторе и давление наддува, температура охлаждающей жидкости и воздуха на впуске. Аналогово-цифровой преобразователь (АЦП) в микропроцессоре ЭБУ преобразует эти значения в цифровые сигналы, с которыми затем микропроцессор проводит расчеты. Разновидностью аналоговых сигналов являются быстро изменяющиеся сигналы напряжения, называемые импульсными входными сигналами.Импульсные входные сигналы от индуктивных датчиков, содержащие информацию о частоте вращения и положении вала (по метке) обрабатываются в их собственном контуре в ЭБУ. Здесь ложные импульсы подавляются, импульсные сигналы преобразуются в цифровые прямоугольные сигналы. Формирование сигналов. Для ограничения напряжения входных сигналов до максимально допустимого значения в ЭБУ используются защитные цепи. Путем применения устройств фильтрации наложенные сигналы помех в большинстве случаев отделяются от полезных сигналов, которые, в случае необходимости, затем усиливаются до допустимого уровня входного сигнала ЭБУ. Формирование сигналов в датчиках может быть полным или частичным, в зависимости от уровня их интегрированности. Обработка сигналов. ЭБУ является управляющим центром системы, являющимся ответственным за последовательность функциональных операций. Управляющие функции с учетом и без учета обратной связи выполняются в микропроцессоре. Входные сигналы, формируемые датчиками, генераторами с ожидаемыми значениями параметров и интерфейсами других систем, служат как входные координаты. Они подвергаются дальнейшей проверке на достоверность в компьютере. Входные сигналы обрабатываются специальными формирователями либо преобразуются в цифровую форму входными аналого-цифровыми преобразователями (АЦП). После формирования управляющих сигналов с необходимыми параметрами (частота, скважность, длительность и т.д.), они поступают на выходные ключи (драйверы), осуществляющие усиление по току и непосредственное управление различными исполнительными элементами (форсунки, реле, соленоиды, катушка (катушки) зажигания и т. д.). Выходные сигналы рассчитываются с использованием программ, характеристик и программируемых матриц. Микропроцессор синхронизируется кварцевым генератором. Выходные ключи выполнены на базе мощных транзисторов структуры п-р-п, в большинстве случаев это составные транзисторы Дарлингтона и непосредственное управление различными исполнительными элементами (форсунки, реле, соленоиды и т. д.) включается в коллекторные цепи выходных ключей; активация того или иного компонента осуществляется переводом выходного ключа в открытое состояние (такой способ управления иногда называется "коммутацией на "массу"). Программируемая (перезаписываемая память). Для своей работы микропроцессору требуется программа, которая хранится в программируемой памяти (постоянное запоминающие устройство – ROM, или EPROM/FEPROM). Эта память предназначена только для считывания информации. Она также содержит также специальные данные (индивидуальные данные, характеристические и программируемые матрицы, значения поправочных коэффициентов и данные, необходимые процессору для расчетов длительности управляющих импульсов форсунок, угла опережения зажигания и т.п.). Это фиксированные данные, которые не могут быть изменены во время управления автомобилем. Перезаписывающая память является энергонезависимой, т.е. вся занесенная в нее информация сохраняется при отключении энергопитания сколь угодно долго. Оперативная память (RAM) требуется для хранения таких изменяющихся данных, как численные значения сигналов. Для правильной работы оперативная память требует постоянного электрического питания. При выключении зажигания или выключателя пуска ЭБУ выключается и, следовательно, теряет всю память (так называемая "испаряющаяся" память). Адаптирующие значения величин, то есть тех, которые "обучаются" системой во время работы и которые касаются работы двигателя рабочих режимов, должны быть восстановлены при включении ЭБУ в работу. Данные, которые не должны быть потеряны (например, коды иммобилайзера и данные кодов неисправности) должны постоянно храниться в постоянной памяти (EEPROM). В этом случае данные в постоянной памяти не теряются даже в случае отсоединения аккумуляторной батареи. Блок текущего контроля. ЭБУ оснащается следящим контуром, который встроен в специализированную интегральную схему (ASIC – Application-Specific Integrated Circuit). ASIC оснащаются повышенной оперативной памятью (extra RAM) и усовершенствованными входными и выходными блоками и могут генерировать и передавать сигналы широтно-импульсной модуляции. Микропроцессор и блок текущего контроля следят друг за другом и, как только обнаруживается неисправность, любой из них может выключить подачу топлива независимо от другого. Выходные сигналы. Используя свои выходные сигналы, микропроцессор запускает задающие каскады. Выходные сигналы обычно являются достаточно мощными, чтобы непосредственно управлять исполнительными устройствами или реле. Задающие каскады защищены от короткого замыкания на массу или аккумуляторную батарею, а также от разрушения от электрической перегрузки. Такие нарушения в работе, вместе с обрывами цепи или неисправностями датчиков, определяются контроллером задающих каскадов, и эта информация передается в микропроцессор. Выходные сигналы могут быть переключающими и сигналами широтно-импульсной модуляции. Переключающие сигналы используются для включения и выключения исполнительных устройств, например, электровентилятора системы охлаждения двигателя. Сигналы широтно-импульсной модуляции (PWM signals). Выходные цифровые сигналы могут быть в форме сигналов широтно-импульсной модуляции. Это прямоугольные сигналы с постоянным периодом, но переменные по времени (рис. 4.22), которые могут быть использованы для пуска электромагнитных приводов, например, клапана системы рециркуляции ОГ.

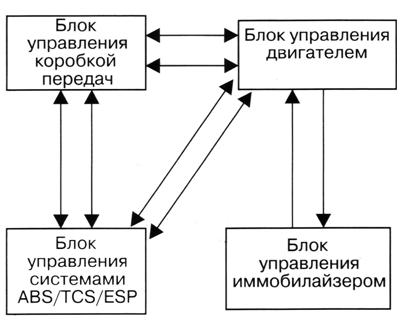

Рис. 4.22. Сигналы широтно-импульсной модуляции: а – постоянный период; b – длительность сигнала Передача данных другим системам.Обзор систем. Увеличивающееся применение электронных систем управления автомобилей с обратной и без обратной связи требует, чтобы индивидуальные электронные блоки управления работали в сети друг с другом. Такие системы управления включают в себя: - управление коробкой передач; - электронное управление двигателем, или регулирование подачи топлива; - антиблокировочную систему тормозов (ABS); - противобуксовочную электронную систему (TCS); - электронную систему курсовой устойчивости (ESP); - систему управления тормозным моментом (MSR); - электронный иммобилайзер (EWS); - бортовой компьютер и т.д. Обмен информацией между системами уменьшает общее количество необходимых датчиков и улучшает управление отдельными системами. Интерфейсы систем передачи информации, проектируемые для применения в автомобилях, могут быть подразделены на две категории: - обычные интерфейсы; - последовательные интерфейсы, то есть сеть контроллеров (CAN). Обычная передача данных (интерфейсы). Обычная передача данных в автомобиле характеризуется тем, что каждый сигнал имеет свой собственный канал связи (рис. 4.23). Двоичные сигналы могут быть переданы только как один из двух возможных состояний – «1» и «0» (двоичный код), например, для компрессора кондиционера «On» и «Off». «ON/Off» отношения могут быть использованы для передачи постоянно изменяющихся параметров, таких как, например, рабочее состояние датчика положения педали акселератора.

Рис. 4.23. Схема обычной передачи данных

Увеличение обмена данными между электрическими компонентами автомобиля уже достигли таких объемов, что дальнейшие попытки управления через обычные интерфейсы уже не удовлетворяют современные системы управления, поэтому стали применяться шины передачи данных. Последовательная передача данных (CAN). В связи с возросшими требованиями передачи информации в автомобильных системах управления, вместо обычной электропроводки в современных автомобилях все более широкое распространение находят электронные цифровые шины данных CAN (Controller Area Network). Цифровая передача данных значительно надежнее обычной аналоговой – шина лучше защищена от помех, контакты надежнее изолированы от внешних воздействий. CAN-шина облегчает диагностику и ремонт вышедших из строя компонентов. Универсальная проводка подходит и для разных комплектаций одного автомобиля – дополнительные устройства просто подключаются к нужным разъемам. CAN-шина относится к типу последовательных шин. Данные передаются бит за битом, из них складываются так называемые кадры – основные информационные единицы. Для последовательной передачи нужно минимальное количество проводников. Чаще всего используют двухпроводную витую пару или однопроводное соединение, где функцию второго проводника, как в обычной автомобильной электрической схеме, выполняет кузов («масса»). Проводником могут служить также радиоканал, инфракрасное излучение или оптоволокно. В результате схема со жгутами и многочисленными подключениями уступает место единственному проводу со стандартными разъемами. CAN - мультимастерная шина, то есть без центрального управляющего устройства. Все подключаемые электронные блоки (или контроллеры) равноправны – любой имеет доступ к передаваемым данным и может сам передавать. Контроллеры отслеживают информацию: по принципу «слушаю всех», то есть каждый читает все проходящие по шине кадры, но принимает лишь адресованные ему данные. Например, блок управления климатической установкой пропустит ненужные сигналы от датчика уровня топлива или ABS, а считает только необходимые сведения о температуре забортного воздуха, охлаждающей жидкости, частоте вращения коленчатого вала двигателя и т.д. Другой принцип общения на шине позаимствован из компьютерных сетей и называется «один говорит – остальные слушают». Единовременно передавать данные может только один контроллер. Если данные передаются и другим контроллером конфликт разрешается по специальному алгоритму. При этом каждый из контроллеров сравнивает бит, передаваемый на шину, с битом другого блока управления. Если значения этих битов равны, то оба контроллера переходят к сличению следующей пары до тех пор, пока биты не будут отличаться. Приоритет получает тот контроллер, который пытался передать логический ноль – другой блок управления ждет, пока шина не освободится. Теоретически шину можно сделать любой длины и разместить на ней сколько угодно контроллеров. Однако на практике ограничивают и то, и другое. Это связано с тем, что скорость распространения сигналов не бесконечна, а все электронные блоки должны получать информацию одновременно. Поэтому быстродействующие шины делают короткими – длиной не более 10 м, чтобы получить предельную скорость 2 Мбит/с. На одной шине устанавливают обычно не более 64 контроллеров. Для увеличения передачи объема информации прокладывают несколько независимых цепей, потому что не все системы требуют максимального быстродействия CAN. В современных автомобилях, как правило, применяются три вида шин, работающие с разными скоростями. Жизненно важные устройства и системы (ABS, ESP и блок управления двигателем) подключаются к скоростной магистрали с пропускной способностью 500 кбит/с. Менее быстрые и важные приборы (радио, монитор на центральной консоли, система навигации и кондиционирования) завязаны на другую шину со скоростью 95,2…100 кбит/с. Для остальных «медленных» устройств (дверных замков, систем освещения, стеклоподъемников) служит третья шина с скоростью - 33,3 кбит/с. Вместо ключа зажигания в автомобилях, оборудованных CAN-шинами, все чаще используют электронный брелок, который взаимодействует с блоком управления двигателем через цифровую шину. В автомобилях CAN-шины применяются для: - сети электронных блоков управления; - бортовых электронных систем; - мобильной связи. Представленное ниже описание касается только сети электронных блоков управления. Сеть электронных блоков управления. Системы электронного управления, такие как управление двигателем, антиблокировочная система тормозов (ABS), противобуксовочная система (TCS), система управления коробкой передач, система курсовой устойчивости (ESP) и другие взаимодействуют друг с другом в сети. Электронные блоки управления имеют равный приоритет и соединены между собой линейной системой шин передачи данных. Одним из преимуществ такой структуры является то, что в случае отказа одной системы (абонентская система) все остальные продолжают работать, имея полный доступ в сети. Возможность тотальной неисправности становится значительно меньшей, чем при других системах с логическими схемами, таких, как системы с обратной связью или иерархических системах, в которых неисправность одного блока или центрального электронного блока управления приводит к полному отказу всей системы. Типичный объем передачи данных системой CAN составляет величины в пределах от 125 кбит/с до 1 Мбит/с. Объем передачи данных должен быть достаточно большим, чтобы гарантировать требуемое быстродействие систем. Передача данных внутри ЭБУ.Для обеспечения нормальной работы микропроцессора периферийные компоненты должны иметь возможность обмениваться с ним данными. Это имеет место при использовании адресной шины или шины передачи данных, через которую микропроцессор выдает, например, адрес оперативной памяти (RAM), которая должна быть в данный момент доступна. Шина передачи данных используется затем для передачи соответствующих данных. В более ранних автомобильных системах применялась 8-битовая топология с шиной передачи данных, включавшей в себя восемь линий, которые все вместе могли передавать 256 данных одновременно. Современные, более сложные системы, требуют для шины передачи данных 16 бит или даже 32 бит. 16-битовая адресная шина может передавать данные в 65536 адресов. Для того чтобы сохранить компоненты систем в действии, для адресных шин (шин передачи данных) используется мультиплексная (многократная) передача. Это значит, что данные и адреса отправляются по тем же самым линиям передачи, но смещаются один от другого во времени. Встроенная диагностика. Одной из важных функций, осуществляемой блоком управления, является непрерывная самодиагностика как входных и выходных цепей компонентов, так и некоторых функций внутреннего состояния системы. В современных блоках управления осуществление функций самодиагностики занимает до 50% ресурсов микрокомпьютера. В случае нахождения неисправностей в какой-либо цепи (например, отсутствие или несоответствие заданному уровню сигнала какого-либо датчика) микрокомпьютер записывает соответствующий данной неисправности цифровой код в специальную область памяти, для того чтобы получить информацию о характере неисправности, необходимо осуществить «считывание» кода из памяти компьютера. В более ранних системах это можно сделать переводом компьютера в режим выдачи диагностических кодов посредством вспышек индикаторных ламп. Текущий контроль датчиков. Для того чтобы удостовериться в наличии нормального напряжения питания и в том, что выходной сигнал датчика находится в допустимых пределах (например, для температурного датчика это диапазон между -40 и +150°С), работа датчиков отслеживается встроенными диагностическими устройствами. В результате выявляются дефекты датчиков и исполнительных устройств, обрывы и короткие замыкания в электропроводке. Эти данные записываются в память и одновременно включаются соответствующие индикаторы, предупреждающие водителя. Кроме того, эта информация для долговременного хранения может быть записана в память с собственным источником питания, для просмотра с помощью специальных приборов, получивших название «сканеры» Сигналы наиболее важных датчиков, насколько это возможно, дублируются. Это означает, что в случае нарушения работы может быть использован другой подобный сигнал, или может быть выполнено два-три выбора. Определение неисправностей осуществляется в пределах специальной области слежения за работой датчиков. В случае систем с программами обратной связи, например, контроль давления, можно также диагностировать отклонение от данного диапазона регулирования. Путь прохождения сигнала может считаться неправильным, если неисправность присутствует больше заданного периода времени. Если однажды этот период был превышен, то неисправность сохраняется в памяти ЭБУ вместе с параметрами условий, при которых она случилась (например, температура охлаждающей жидкости, частота вращения коленчатого вала двигателя и др.). Для многих неисправностей возможна повторная проверка датчика, если путь прохождения данного сигнала будет определен при отслеживании как не имеющий неисправности в рассматриваемом периоде времени. Если выходной сигнал датчика выходит за допустимые пределы, то происходит переключение на значение сигнала по умолчанию. Эта процедура используется применительно к следующим входным сигналам: - напряжению аккумуляторной батареи; - температуре охлаждающей жидкости, воздуха на впуске, моторного масла; - давлению наддува; - атмосферному давлению и расходу воздуха на впуске. В случае нарушения важных для движения функций осуществляется переключение на заменяющие функции, которые позволяют водителю доехать, например, до автосервиса. Для питания микропроцессора, блоков памяти, входных формирователей и АЦП используется внутренний стабилизатор с выходным напряжением +5 В. Это же напряжение используется для питания различных активных датчиков (абсолютного давления, расхода воздуха или давления за дроссельной заслонкой, положения дроссельной заслонки и т.п.) и подачи напряжения смещения на пассивные датчики (температуры охлаждающей жидкости и всасываемого воздуха). В некоторых случаях блок управления может иметь два стабилизатора — +5 В и +9 (+8) В. К ЭБУ предъявляются очень высокие требования по отношению к следующим факторам: - температура окружающей среды для легковых автомобилей должна быть в пределах (-40 - +70°С); - к воздействию со стороны таких материалов, как масло и топливо и т.п.; - к воздействию к влажности окружающей среды; - обладать механической прочностью, например, при наличии вибраций при работе двигателя; - обладать защитой от электромагнитных колебаний. Лямбда-регулирование.Для более точного регулирования горючей смеси в зависимости от качества сгорания (наличия свободного кислорода) и более высокой степени очистки отработавших газов необходима регулировка коэффициента избытка воздуха, чтобы состав смеси был близок к стехиометрическому. С этой целью в двигателях применяют системы, основой которых является специальный датчик, определяющий наличие кислорода в отработавших газах (лямбда-зонд), устанавливаемый в выпускной системе. Такие системы называют системами с обратной связью. Датчик кислорода (рис. 4.24) представляет собой элемент из порошка двуокиси циркония, спеченного в форме пробирки, наружная и внутренняя поверхность которой покрыты пористой платиной или ее сплавом, что выполняет роль катализатора и токопроводящих электродов. Внешняя поверхность датчика покрыта тонким защитным слоем керамики. Двуокись циркония при высоких температурах приобретает свойство электролита, а датчик становится гальваническим элементом. Внешняя поверхность датчика соприкасается с отработавшими газами, а внутренняя с атмосферным воздухом.

Рис. 4.24. Датчик кислорода: 1 – твердый электролит двуокиси циркония; 2 – платиновый наружный электрод; 3 – платиновый внутренний электрод; 4 – контакты; 5 – корпусной контакт; 6 – выпуск отработавших газов

Принцип работы датчика кислорода показан на рис. 4.25. На поверхности электродов 1 и 2 (пористая платина) всегда присутствует остаточный кислород, связанный с водородом, углеродом или азотом. При высоких температурах (более 350° С) в случае обогащения смеси в граничной зоне Е возникает недостаток кислорода. Отрицательно заряженные ионы кислорода начинают перемещаться к электроду 1, заряд на котором по отношению к электроду 2 становится отрицательным, что приводит к возникновению э.д.с.

Рис. 4.25. Принцип работы датчика кислорода

Внутреннее сопротивление циркониевого датчика тем выше, чем ниже его температура. Поэтому генерирование э.д.с. датчиком начинается только при прогреве его до температуры 350° С. До этого времени потенциал на выходе датчика составляет 0,0…0,50 В – это опорное напряжение, подаваемое от входного каскада блока управления. Наличие опорного напряжения на входе блока позволяет определить готовность датчика к работе. На режимах пуска, прогрева холодного двигателя, ускорения и режиме максимальной мощности датчик не работает и состав смеси определяется блоком управления. Для расширения диапазона действия датчика и ускорения скорости его прогрева, особенно на режимах холостого хода и в условиях низких температур, применяют подогрев датчиков. При появлении в отработавших газах кислорода (коэффициент избытка воздуха λ больше единицы – бедная смесь) на контактах датчика падает напряжение (рис. 4.26).

Рис. 4.26. Выходной сигнал датчика кислорода

Выходное напряжение датчика Uλ меняется от 0 до 1 В в течение очень короткого промежутка времени (несколько раз за 1 сек.) и свидетельствует о быстром реагировании как самого датчика, так и всей системы топливодозирования на установившихся режимах. Если оно увеличивается, тогда горючая смесь переходит в зону стехиометрического состава (от обедненной к обогащенной) и длительность впрыска (τупр) топлива форсункой впрыска изменяется. Таким образом, датчик работает в релейном режиме и позволяет применить его в системе автоматической стабилизации состава смеси в зоне стехиометрического состава. Упрощенный алгоритм работы системы с обратной связью (режим замкнутого контура или замкнутой петли) представлен на рис. 4.27.

Рис. 4.27. Упрощенный алгоритм работы системы λ-коррекции

Весь цикл непрерывно повторяется и состав смеси изменяется от значений λ=0,97…98 до значений λ=1,02…1,03. Исключение составляют следующие режимы: режим максимальной мощности (λ= 0,86…0,88), режим торможения двигателем (отключение подачи топлива, при этом смесь очень обедненная и λ значительно больше единицы), режим ускорения (обогащение смеси, адекватное скорости открытия дроссельной заслонки). В силу различных причин (изменения характеристик датчика кислорода и технического состояния двигателя, нестабильности топлива и др.) с течением времени изменения только одной коррекции времени впрыска для управления питанием двигателя оказывается недостаточно. Чтобы учесть изменения, влияющие на работу топливной системы, в последних электронных системах питания, электронный блок управления подстраивается под возникающие изменения (самообучение системы). В связи с этим для корректирования состава смеси кроме коэффициента коррекции λ применяются еще два коэффициента λ1 – аддитивный коэффициент коррекции самообучения и λ2 – мультипликативный коэффициент коррекции самообучения. Первый коэффициент корректирует работу двигателя на режиме холостого хода, второй – на режиме частичных нагрузок. Если неисправности двигателя или отдельных элементов системы питания, возникшие в процессе эксплуатации автомобиля, определяются с помощью сканирующего прибора и устраняются, тогда коэффициенты λ, λ1, λ2 возвращаются к номинальным значениям. Согласно требованиям Евро III и Евро IV система самодиагностики должна регистрировать пропуски воспламенения смеси. Из-за них резко повышается содержание вредных веществ в отработавших газах – в первую очередь несгоревших углеводородов. Дожигание чрезмерного количества углеводородов перегревает нейтрализатор и может вывести его из строя. При уровне пропусков воспламенения двигателе свыше 4% (на каждые 100 рабочих циклов – более 4 пропусков) содержание несгоревших паров топлива в отработавших газах становится выше допускаемых норм. В случае появления пропусков воспламенения электронный блок управления фиксирует повышенную неравномерность вращения коленчатого вала, по показаниям датчика его положения следующим образом. Например, двигатель с порядком воспламенения в цилиндрах 1-3-4-2 работает в установившемся режиме, причем первый и третий цилиндры в порядке, а в четвертом воспламенения нет. Время полуоборота первого и третьего цилиндров одинаковое, а у четвертого оно больше – вращение коленчатого вала замедляется. Во втором исправном цилиндре начинается ускорение вращения. Электронный блок управления фиксирует сбой в работе двигателя и помечает его как пропуск. Для подсчета пропусков у каждого цилиндра свой счетчик: SUM1, SUM2, SUM3, SUM4. Вычислить неисправный цилиндр блоку управления помогает датчик положения распределительного вала. Допустим, обнаружен пропуск воспламенения в третьем цилиндре, тогда значение SUM3 увеличивается на единицу и т.д. Подсчет продолжается в течение 1000 оборотов коленчатого вала (допустимо, если счетчик накопит за это время пять пропусков), потом результат обнуляется и отсчет возобновляется. Система самодиагностики в комплектации Евро III следит за показаниями счетчиков. Если их сумма превысит отметку 2,5% – будет зафиксирована неисправность и записан код ошибки Р0300. Коды Р0301, Р0302, Р0303, Р0304 указывают неисправность конкретного цилиндра. В паре со счетчиком SUM работает еще один – SUMKAT. Его задача – фиксировать пропуски во всех цилиндрах, влияющие на работоспособность нейтрализатора. При обнаружении одного пропуска показание счетчика изменяется не на единицу, как в предыдущем случае, а на большую величину, зависящую от режима работы двигателя. Минимальный скачок составляет 30 единиц, а максимальный – 250. Подсчет пропусков прекращается через каждые 200 оборотов коленчатого вала – и показание обнуляется. Если за такой цикл показание SUMKAT превысит 1000, то будет зафиксирована неисправность и в память контроллера записаны коды Р0300, Р0301...304. Для того чтобы предупредить водителя о неисправности, на панели автомобиля начинает мигать контрольная лампа (Сheck engine), предупреждая водителя о нештатной ситуации и после небольшой задержки отключится форсунка в неисправном цилиндре. При многочисленных пропусках сразу в двух цилиндрах контроллер отключит оба – в любом случае перегрев нейтрализатора недопустим. В ряде случаев самодиагностика может ошибаться по объективным причинам. Так, движение автомобиля по неровному покрытию означает неравномерное вращение колес, а с ними и коленчатого вала. Чтобы толчок колеса из-за неровностей дороги блок управления не посчитал за пропуск воспламенения, в моторном отсеке некоторых автомобилей, удовлетворяющих нормам Евро III, рядом с верхней опорой стойки устанавливают «датчик неровной дороги». Согласно европейскому законодательству (Евро III, Евро IV), бортовая диагностика должна контролировать состояние нейтрализатора и при неисправности включать диагностическую лампу. Для выполнения этого условия на выходе из нейтрализатора устанавливают второй датчик кислорода. Если нейтрализатор работоспособен, то на большинстве режимов на выходе из него количество кислорода ничтожно мало, на что указывает форма сигнала второго датчика кислорода – это почти прямая линия: колебания уровня сигнала очень невелики, а сам он достаточно высокий - около 0,7 В (рис.). Если нейтрализатор частично утратил эффективность, оставшийся кислород поступает на соответствующий датчик, его сигнал меняется, и вместо прямой линии возникает линия, похожая на сигнал первого датчика, но с меньшей амплитудой и небольшим фазовым сдвигом. Последний связан с длиной нейтрализатора и его частичной работой.

Рис. Сравнение сигналов датчиков кислорода: 1 – на входе в нейтрализатор; 2 – на выходе из исправного нейтрализатора (напряжение около 0,7 В); 3 – на выходе из нейтрализатора частично утратившего работоспособность

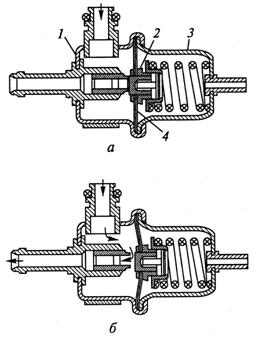

Второй датчик также участвует в точной подстройке состава топливовоздушной смеси, компенсируя погрешность первого датчика, которую необходимо учитывать по мере его старения. Контроллеры некоторых фирм, сравнивая показания обоих датчиков, рассчитывают коэффициент старения нейтрализатора, на основе которого специалисты по диагностике строят свои прогнозы. Регулятор давления топлива.Регулятор давления топлива(рис. 4.28) поддерживает давление в топливопроводе и форсунках работающего двигателя в пределах 2,8... 3,3 кгс/см2, что необходимо для приготовления горючей смеси требуемого качества на всех режимах работы двигателя. Регулятор давления состоит из корпуса 1 и крышки 3, между которыми закреплена диафрагма 4с клапаном 2. Внутренняя полость регулятора делится диафрагмой на две полости: вакуумную и топливную. Вакуумная полость находится в крышке 3регулятора и связана с ресивером, а топливная полость – в корпусе 1 регулятора и связана с топливным баком. При закрытии воздушной дроссельной заслонки вакуум в ресивере увеличивается, клапан регулятора открывается при меньшем давлении топлива и перепускает избыточное топливо по сливному топливопроводу в топливный бак. При этом давление топлива в топливопроводе 2двигателя понижается. При

Рис. 4.28. Регулятор давления топлива: а – клапан закрыт; б – клапан открыт; 1 – корпус; 2 – клапан; 3 – крышка; 4 – диафрагма

Форсунка. Форсунка (рис. 4.29) представляет собой электромагнитный клапан. Форсунка предназначена для впрыска дозированного количества топлива, необходимого для приготовления горючей смеси при различных режимах работы двигателя. Дозирование количества топлива зависит от длительности электрического импульса, поступающего в обмотку катушки электромагнита форсунки. Впрыск топлива форсункой синхронизирован с положением поршня в цилиндре двигателя. Форсунка состоит из корпуса 3, крышки 6, обмотки катушки 4,электромагнита, сердечника 8электромагнита, иглы 2запорного клапана, корпуса 9распылителя, насадки 1распылителя и фильтра 5. При работе двигателя топливо под давлением поступает в форсунку через фильтр 5 и проходит к запорному клапану, который находится в закрытом положении под действием пружины 7.

Рис. 4.29. Форсунка электронной системы впрыска: 1 – насадка; 2 – игла; 3,9 – корпуса; 4 – обмотка катушки; 5 – фильтр; 6 – крышка; 7 – пружина; 8 – сердечник

При поступлении электрического импульса в обмотку катушки 4электромагнита возникает магнитное поле, которое притягивает сердечник 8и вместе с ним иглу 2запорного клапана. При этом отверстие в корпусе 9 распылителя открывается, и топливо под давлением впрыскивается в распыленном виде во впускной трубопровод. После прекращения поступления электрического импульса в обмотку катушки электромагнита магнитное после исчезает, и под действием пружины 7 сердечник 8электромагнита и игла 2запорного клапана возвращаются в исходное положение. Отверстие в корпусе 9распылителя закрывается, и впрыск топлива из форсунки прекращается. Расходомеры воздуха.Расходомеры воздуха и датчики, применяемые для систем впрыска бензиновых двигателей имеют распространение и для дизельной топливной аппаратурой с электронным управлением, поэтому в разделах по дизельной аппаратуре они не будут рассматриваться. Расходомер с поворотными заслонками. Расходомер воздуха (рис. 4.30) расположен между воздухоочистителем и корпусом дроссельной заслонки.

Рис. 4.30. Расходомер воздуха с поворотными заслонками: 1 – подача напряжения от электронного блока управления; 2 – датчик температуры поступающего воздуха; 3 – подвод воздуха от воздушного фильтра; 4 – спиральная пружина; 5 – демпфирующая камера; 6 – заслонка демпфирующей камеры; 7 – подача воздуха к дроссельной заслонке; 8 – заслонка напора воздуха; 9 – обводной канал; 10 – потенциометр

Принцип действия расходомера основан на так называемом сопротивлении среды. Он измеряет усилие, действующее на заслонку 8, которую поток воздуха, поступающего в двигатель, заставляет поворачиваться на определенный угол, преодолевая усилие спиральной пружины. Момент закручивания пружины выбран так, чтобы заслонка создавала незначительную потерю напора. Для предотвращения колебаний напорной заслонки под действием потока воздуха проходящего по впускному трубопроводу, особенно на режиме холостого хода, предусмотрена демпфирующая камера 5, в которой расположена заслонка 6, имеющая такую же рабочую поверхность, как и заслонка напора воздуха 8. Объем демпферной камеры, а также зазор между заслонкой 6 демпфирующей камеры и корпусом подобраны так, чтобы напорная заслонка была способна отслеживать быстрые изменения расхода воздуха при разгоне. Соединенный с осью напорной заслонки потенциометр преобразует механическое перемещение напорной заслонки в изменение электрического напряжения, которое передается в блок управления для точной дозировки топлива. Напряжение аккумулятора через главное реле системы подается на резистор, расположенный внутри корпуса датчика. Балластный резистор понижает напряжение до уровня от 5.0 до 10.0 В. Это напряжение подводится к разъему блока управления и к крайнему выводу реостата потенциометра. Второй вывод реостата соединен с массой. Сигнал потенциометра снимается с движка через контакт датчика на контакт блока управления. Внутренняя геометрия расходомера обеспечивает логарифмическую корреляцию между потоком воздуха и угловым положением напорной заслонки, что позволяет рассчитывать оптимальный состав смеси на режимах малых нагрузок. Потенциометр установлен в герметичном корпусе и состоит из керамического основания с рядом контактов и нескольких резисторов. Сопротивление резисторов постоянно и не зависит от резких колебаний температуры в моторном отсеке. Для исключения влияния напряжения аккумуляторной батареи на сигнал, выдаваемый потенциометром, электронный блок управления учитывает разницу между этим напряжением и выходным напряжением расходомера воздуха. Параллельно с электрической цепью расходомера воздуха включен датчик температуры всасываемого воздуха. Он представляет собой резистор с отрицательным температурным коэффициентом, т. е. его сопротивление уменьшается при увеличении температуры. Сигналы, поступающие от датчика, изменяют выходной сигнал расходомера в зависимости от температуры поступающего воздуха. Обводной канал 9 под напорной заслонкой служит для прохода воздуха на холостом ходу. Расходомер воздуха с нагреваемой нитью. Преимущество таких датчиков отсутствие механически подвижных деталей, что определяет их большую долговечность. Расходомер подобной конструкции является термическим датчиком нагрузки двигателя (рис. 4.31).

Рис. 4.31. Расходомер воздуха с проволочным нагревательным элементом (нитью): 1 – температурный датчик; 2 – кольцо датчика с проволочным нагревательным элементом; 3 – прецизионный реостат; Qм – массовый расход воздуха в единицу времени

Его устанавливают между воздушным фильтром и дроссельной заслонкой, и он определяет массу всасываемого воздуха в кг/час. Датчики с нагреваемой нитью и с нагреваемой пленкой имеют один и тот же принцип работы. Расположенный в воздушном потоке и нагреваемый электрическим током проводник (платиновая нить или токопроводящая полимерная пленка) охлаждается обтекающим его воздухом. Нить нагревается электрическим током, и температура ее поддерживается постоянной. Если нить охлаждается, то проходящий через нее ток увеличивается до тех пор, пока температура нити не восстанавливается до первоначальной величины. Изменение силы тока воспринимается в блоке управления и является измеряемым параметром для определения расхода всасываемого воздуха. Встроенный датчик температуры служит для того, чтобы температура всасываемого воздуха не искажала результаты измерений. Поступающий поток воздуха обтекает нагретый электрическим током проводник, который встроен в измеритель воздушной массы. Специальная электронная схема управления поддерживает постоянную температуру проводника относительно температуры поступающего воздуха. При увеличении количества поступающего воздуха проводник будет охлаждаться. Величина тока нагрева, требуемого для сохранения постоянной температуры проводника, является мерой массы воздуха, поступающего в двигатель. Этот ток преобразуется в импульсы напряжения, которые обрабатываются блоком управления как основной входной параметр наравне с частотой вращения коленчатого вала двигателя. Кроме того, блок управления получает информацию о температуре охлаждающей жидкости и поступающего воздуха. На основе входных сигналов блок управления выдает импульсы времени впрыска топлива на форсунки. Загрязнение нагреваемой нити может привести к искажению результатов измерений. Поэтому после каждой остановки двигателя нить подвергается воздействию повышенной температуры и тем самым очищается. Расходомер воздуха с пленочным термоанемометром. Измерительный патрубок 2 вмонтирован в массовый расходомер воздуха (рис. 4.32), который в зависимости от требуемого двигателем расхода воздуха имеет различные диаметры. Он устанавливается во впускном канале за воздушным фильтром. Возможен также вариант встроенного измерительного патрубка, который устанавливается внутри воздушного фильтра. Воздух, входящий во впускной коллектор, обтекает чувствительный элемент датчика 5, который вместе с вычислительным контуром 3 является основным компонентом датчика. Входящий воздух проходит через обводной канал 7 за чувствительным элементом датчика. Чувствительность датчика при наличии сильных пульсаций потока может быть улучшена применением соответствующей конструкции обводного канала, при этом определяются также и обратные токи воздуха. Датчик соединяется с ЭБУ через выводы 1.

Рис. 4.32. Схема массового расходомера воздуха с пленочным термоанемометром 1 - выводы электрического разъема, 2 - измерительный патрубок или корпус воздушного фильтра, 3 - вычислительный контур (гибридная схема), 4 - вход воздуха, 5 - чувствительный элемент датчика, 6 - выход воздуха, 7 - обводной канал, 8 - корпус датчика.

Принцип работы массового расходомера воздуха заключается в следующем. Микромеханическая диафрагма датчика 5 на чувствительном элементе 3 нагревается центральным нагревающим резистором (рис. 4.33). При этом имеет место резкое падение температуры на каждой стороне зоны нагрева 4. Распределение температуры по диафрагме регистрируется двумя температурозависимыми резисторами, которые устанавливаются симметрично до и после нагревающего резистора (точки измерения М1 и М2). При отсутствии потока воздуха на впуске температурная характеристика 1 одинакова на каждой стороне измерительной зоны (Ti = T2). Как только поток воздуха начинает обтекать чувствительный элемент датчика, распределение температуры по диафрагме меняется (характеристика 2).

Рис. 4.33. Принцип измерения массового расхода воздуха пленочным термоанемометром: 1 – температурная характеристика при отсутствии потока воздуха 2 – температурная характеристика при наличии потока воздуха; 3 – чувствительный элемент датчика; 4 – зона нагрева; 5 – диафрагма датчика; 6 – датчик с измерительным патрубком; 7 – поток воздуха; М1, М2 – точки измерения, Т1, Т2 –значения температуры в точках измерения M1 и М2; ΔT – перепад температур

На стороне входа воздуха температурная характеристика является более крутой, поскольку входящий воздух, обтекающий эту поверхность, охлаждает ее. Вначале на противоположной стороне (сторона, наиболее близко расположенная к двигателю) чувствительный элемент датчика охлаждается, но затем воздух, подогреваемый нагревательным элементом, нагревает его. Изменение в температурном распределении (ΔT) приводит к перепаду температур между точками измерения М1 и М2. Тепло рассеивается в воздухе и, следовательно, температурная характеристика чувствительного элемента датчика является функцией массового расхода воздуха. Разница температур, таким образом, есть мера массового расхода воздуха и при этом она не зависит от абсолютной температуры протекающего потока воздуха. Кроме этого, разница температур является направленной. Это означает, что массовый расходомер не только регистрирует количество входящего воздуха, но также и его направление. Благодаря очень тонкой микромеханической диафрагме датчик имеет очень высокую динамическую чувствительность (<15 мс), что очень важно при больших пульсациях входящего воздуха. Разница сопротивлений в точках измерения М1 и М2 преобразуется встроенным в датчик вычислительным (гибридной схемой) контуром в аналоговый сигнал напряжением 0…5 В. Такой уровень напряжения подходит для обработки сигналов в ЭБУ. Используя характеристику датчика, запрограммированную в ЭБУ, измеренное напряжение преобразуется в величину, представляющую массовый расход воздуха (кг/ч). Форма кривой характеристики является такой, что диагностические устройства, встроенные в ЭБУ, могут определять такие нарушения, как обрыв цепи. В датчик может также быть вмонтирован температурный датчик для выполнения вспомогательных функций. Он располагается в пластмассовом корпусе и не является обязательным для измерения массового расхода воздуха. Пленочный расходомер воздуха. Этот датчик состоит из толстопленочной диафрагмы, расположенной на керамической основе (рис. 4.34.). Датчик измеряет разрежение во впускном коллекторе на основе измерения деформации пленочной диафрагмы. При определенных коэффициентах расширения керамической подложки и керамической пленочной крышки в результате охлаждения стыка диафрагма принимает форму купола. В результате получается пустотелая камера (пузырек) высотой примерно 100 мкм и диаметром 3…5 мм. Измерительные пьезоэлектрические элементы расположенные внутри пленки преобразуют перемещения диафрагмы в электрический сигнал.

Рис. 4.34. Пленочный расходомер воздуха: 1 – измерительная цепь; 2 – диафрагма; 3 – камера эталонного давления; 4 – измерительный элементы; 5 – керамическая подложка Датчик давления воздуха в коллекторе.Отдельные системы с электронным управлением впрыска топлива содержат датчик давления воздуха в коллекторе, определяющий нагрузку двигателя и количество перепускаемых газов при рециркуляции. Помимо этого по сигналу датчика определяется нагрузка двигателя при пуске, так как измеритель расхода воздуха работает на этом режиме недостаточно точно из-за сильных пульсаций во впускной системе. Датчик соединен вакуумным шлангом с впускным коллектором. Разрежение в коллекторе действует на мембрану. На мембране находятся тензорезисторы, сопротивление которых изменяется при деформации мембраны. Измеряемое давление при этом сравнивается с эталонным разрежением под мембраной. Мембрана прогибается в зависимости от давления во впускном трубопроводе, при этом изменяется напряжение на выходе датчика, создаваемое в результате изменения сопротивления тензорезисторов. Это напряжение используется в блоке управления для определения величины давления во впускном трубопроводе.

Абсолютное давление в коллекторе вычисляется как атмосферное давление минус разрежение в коллекторе. Питание датчика осуществляется эталонным напряжением 5,0 В. Сигнал датчика в виде напряжения, меняющегося в зависимости от давления, подается на БЭУ. На холостом ходу это напряжение составляет примерно 1,0 В, при полной нагрузке оно повышается до 4,5 В.

Рис. 4.34 А. Датчик давления воздуха во впускном коллекторе: 1 – полость разряжения; 2 – полупроводниковые элементы; 3 – мембрана; а – положение мембраны при малом разряжении; б – положение мембраны при большом разряжении

Массовый расход воздуха, поступающего в двигатель, БЭУ вычисляет с учетом плотности, определяемой по значению абсолютного давления и температуры воздуха в коллекторе, а также частоты вращения коленчатого вала. Датчик температуры воздуха.Датчик расположен во впускном кожухе или в корпусе датчика расхода воздуха и измеряет температуру воздуха перед входом во впускной коллектор. Поскольку плотность воздуха обратно пропорциональна его температуре, показания датчика позволяют БЭУ более точно определять массу воздуха, подаваемого в двигатель. Датчик питается эталонным напряжением 5.0 В. Он представляет собой термосопротивление с отрицательным температурным коэффициентом. Напряжение с датчика, меняющееся в зависимости от температуры, подается на БЭУ. Это напряжение составляет 2.0... 2.8 В при температуре 20°С и снижается до 1.5 В при температуре 40°С. Потенциометрический контактный датчик положения дроссельной заслонки.Датчик положения дроссельной заслонки представляет собой потенциометр, на котором смонтированы контакты закрытого положения заслонки, соответствующего холостому ходу. Потенциометр позволяет БЭУ определять положение и скорость перемещения заслонки, а контактный датчик сигнализирует о достижении двигателем состояния холостого хода. Датчики имеют общую точку заземления через БЭУ. К выводу контактного датчика холостого хода подведено от БЭУ напряжение 5.0 В. При замыкании контактов это напряжение падает до нуля. Потенциометр датчика имеет три вывода. К одному из крайних выводов подведено эталонное напряжение 5.0 В, второй вывод заземлен. Третий вывод соединен с движком потенциометра, с которого на БЭУ поступает сигнал в виде напряжения, пропорционального углу поворота заслонки. Сигнал датчика позволяет БЭУ вычислить также скорость открытия заслонки. Клапан добавочного воздуха (стабилизации частоты вращения коленчатого вала на холостом ходу).Такие клапана предназначены для подачи дополнительного воздуха при пуске холодного двигателя и поддержания оптимальной частоты вращения коленчатого вала двигателя при его работе на холостом ходу. Изменение частоты вращения коленчатого вала корректируется в зависимости от колебаний нагрузки на двигатель (включение кондиционера воздуха, переключение передач автоматической трансмиссии), при прогреве холодного двигателя, когда во впускной коллектор из форсунок поступает повышенная порция топлива. Описание клапанов приведено выше для систем впрыска К- и КЕ-Джетроник. Кроме таких конструкций в системах электронного впрыска может применяться и конструкция, показанная на рис. 4.35.

Рис. 4.35. Клапан дополнительной подачи воздуха (стабилизации холостого хода): 1 – якорь; 2 – подача воздуха к впускному трубопроводу; 3 – подача воздуха от воздушного фильтра; 4 – регулирующий клапан; 5 – обмотка

Клапан дополнительной подачи воздуха, представляет собой регулирующий клапан, связанный с якорем. При отклонении частоты вращения коленчатого вала от запрограммированной величины электронный блок управления увеличивает или уменьшает ток сигнала управления, выдаваемого на обмотку якоря, шток которого соответствующим образом изменяет проходное сечение. Соответственно этому изменяется и количество воздуха, подаваемого в обход дроссельной заслонки, что позволяет поддерживать стабильную частоту вращения коленчатого вала на холостом ходу при подключении дополнительных нагрузок на двигатель, например кондиционер, или увеличивать количество воздуха при пуске холодного двигателя. Управление клапаном осуществляется по сигналу блока управления в зависимости от частоты вращения коленчатого вала и включения пусковой форсунки. Датчик фаз. Такой датчик обычно расположен на заглушке головки цилиндров. Принцип действия датчика основан на эффекте Холла. На распределительном валу есть специальный штифт. Когда штифт проходит напротив торца датчика, датчик выдает на контроллер импульс напряжения низкого уровня (около 0 В), что соответствует положению поршня 1-го цилиндра в такте сжатия. Сигнал датчика фаз используется контроллером для организации последовательного впрыска топлива в соответствии с порядком работы цилиндров двигателя. При возникновении неисправности цепей или самого датчика фаз контроллер заносит в свою память ее код и включает сигнализатор. Датчик неровной дороги Датчик неровной дороги предназначен для измерения амплитуды колебаний кузова автомобиля. Принцип его действия основан на пьезоэффекте. Возникающая при движении автомобиля по неровной дороге переменная нагрузка оказывает влияние на угловую скорость вращения коленчатого вала. Созданные при этом колебания частоты вращения коленчатого вала похожи на те колебания, которые возникают при пропусках воспламенения. Для исключения этой ошибки блок управления при превышении сигнала датчика неровной дороги определенного порога отключает функцию диагностики пропусков воспламенения. При возникновении неисправности цепей или самого датчика неровной дороги контроллер заносит в свою память ее код и включает контрольную лампу, сигнализируя о наличии неполадки.

|

||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 1107. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |