Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

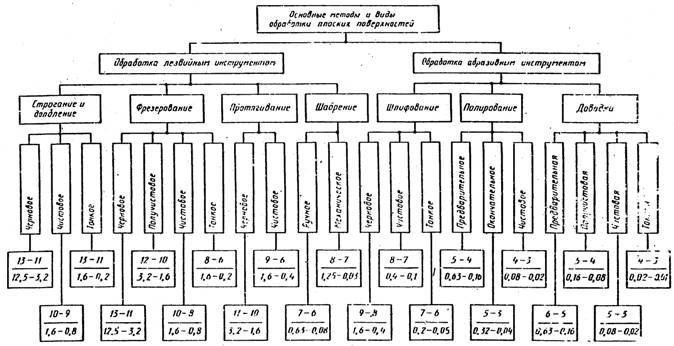

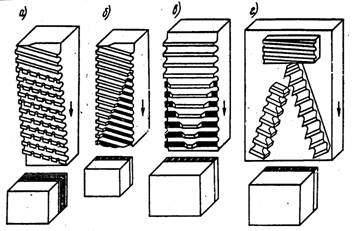

Обработка плоских поверхностейСтр 1 из 3Следующая ⇒ Плоские поверхности очень часто, наряду с другим назначением, используются в качестве баз, что, в основном, и определяет технические условия на их механическую обработку. Основными техническими требованиями могут быть: - точность расстояний между отдельными поверхностями; - прямолинейность в продольном и поперечном направлениях; - параллельность и перпендикулярность отдельных поверхностей между собой; - расположение поверхностей под заданным углом; - шероховатость поверхности; - качество поверхностного слоя. Допуски на непараллельность, неперпендикулярность, непрямолинейность и угловое положение выражаются в виде отклонений на определенной длине. При отсутствии на чертеже указаний о предельных отклонениях их ограничивают полем допуска на размер. Основными методами обработки плоских поверхностей являются: строгание, долбление, фрезерование, протягивание, шлифование, шабрение, притирка (доводка), полирование (рис. 13.1).

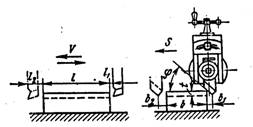

Рис. 13.1. Классификация основных методов и видов обработки плоских поверхностей: цифры в числителе – достигаемые квалитеты точности, в знаменателе – достигаемые параметры шероховатости Ra, мкм Строгание и долбление плоских поверхностей применяется в мелкосерийном и единичном производствах и характеризуется низкой производительностью из-за наличия одного режущего инструмента и необходимости холостого обратного хода. Для выполнения процесса обработки требуются рабочие высокой квалификации, но, в свою очередь, не требуется сложных специальных приспособлений, станки являются универсальными, обеспечивают достаточную точность и дешевле фрезерных. Строгание выполняют на продольно и поперечно строгальных станках.  У продольно строгальных станков стол с закрепленной заготовкой совершает возвратно-поступательное движение, а суппорт станка с резцом, после каждого двойного хода стола, перемещается в поперечном направлении на величину подачи (рис. 123). У поперечно строгальных станков стол с заготовкой перемещается в поперечном направлении на величину подачи после каждого возвратно-поступательного хода суппорта с резцом.

Рис. 123. Схема строгания плоскости на продольно-строгальном станке

При строгании крупных заготовок особое значение имеет правильность закрепления заготовки на столе, т.к. в процессе обработки, как правило, снимается большой слой металла, в результате чего происходит перераспределение внутренних напряжений и, как результат, деформация заготовки после её снятия со стола. Поэтому, для уменьшения влияния остаточных напряжений на точность обработки, до механической обработки заготовки подвергают отжигу (стальные), а чугунные - естественному или искусственному старению. Режимы обработки: V = 10-20 м/мин, t=20-30 мм и более. Скорость обратного хода в 2 – 3 раза выше скорости рабочего хода. Основное время обработки определяется по формуле: t0 = (b+b1+b2) * i / (nдв.х * Sдв.х),где b – ширина обрабатываемой поверхности; b1 – величина врезания резца; b2 – боковой сход резца; i – число проходов; Sдв.х – поперечная подача резца за один двойной ход стола. nдв.х = Vр.х * 1000 / L (1 + m),где Vр.х – скорость рабочего хода стола, м/мин; L – длина хода стола, мм ; m – отношение скорости рабочего хода стола к скорости холостого хода; L = l1 + l2 + l, где l – длина строгаемой поверхности, мм; l1 – подход резца в начале рабочего хода, мм; l2 – перебег резца в конце рабочего хода, мм. Величина (l1 + l2) принимается для продольно-строгальных станков от 200 до 450 мм в зависимости от длины хода стола. Долбление является разновидностью строгания и станки относятся к классу строгальных, но в данном случае долбяк, с закрепленным в нем резцом, совершает возвратно-поступательное движение в вертикальной плоскости, а стол станка, с закрепленной заготовкой, имеет перемещение в горизонтальной плоскости в двух взаимно перпендикулярных направлениях (движения подачи). Долбежные станки применяются в мелкосерийном и единичном производствах, чаще всего для изготовления шпоночных пазов, прямоугольных окон, канавок и других аналогичных поверхностей у небольших деталей. Для обработки этих поверхностей в серийном и массовом производствах применяются протяжные станки. Чистовое строгание и долбление поверхностей производится с малой подачей или резцами с широким лезвием.

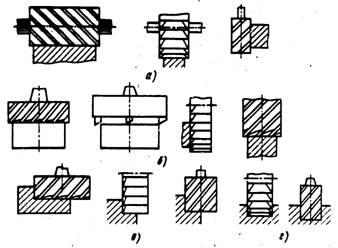

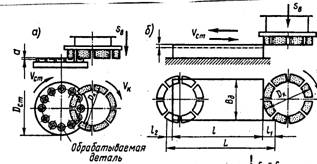

45. Фрезерование плоских поверхностей может осуществляться на универсально-, горизонтально-, вертикально-, карусельно-, продольно- и барабанно фрезерных станках, горизонтально расточных и многоцелевых станках пальцевыми (концевыми), цилиндрическими, торцовыми, цельными или сборными (со вставными ножами) фрезами, а, соответственно, и различают цилиндрическое, торцовое и многостороннее фрезерование (рис. 13.3).

Рис. 13.3. Схемы фрезерования различных плоских поверхностей: а – цилиндрическое; б – торцовое; в – двухстороннее; г – трехстороннее Фрезерование позволяет обеспечить точность обработки по 13…6 квалитетам (в зависимости от вида фрезерования) и шероховатость поверхности Ra 12,5…0,2 мкм (рис. 13.1). Основное движение при фрезеровании совершает фреза, а движение подачи обеспечивается столом с заготовкой (рис. 128).

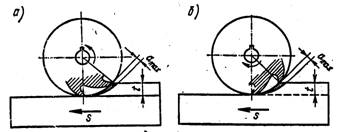

Рис. 128. Схема фрезерования цилиндрической фрезой Цилиндрическое фрезерование поверхностей производится в виде встречного и попутного фрезерования (рис. 124).

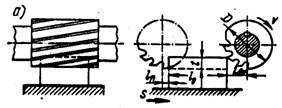

Рис. 124. Схемы фрезерования: а – встречное; б - попутное При встречном фрезеровании вращение фрезы направлено против движения продольной подачи заготовки (рис. 124 а) и величина стружки постепенно увеличивается при резании металла каждым зубом до “amax”. Поэтому в начале процесса резания происходит проскальзывание режущей кромки зуба фрезы по обработанной поверхности, что вызывает ее наклеп и приводит к затуплению зуба фрезы. При попутном фрезеровании (рис. 124 б) направление вращения фрезы совпадает с направлением движения продольной подачи заготовки, толщина стружки от “amax” постоянно уменьшается, качество обработанной поверхности лучше по сравнению со встречным фрезерованием и выше производительность процесса. Характерным для данного метода фрезерования является работа фрезы с ударными нагрузками, так как зуб фрезы в начале процесса резания захватывает металл на всю глубину “amax”. Учитывая это попутное фрезерование рекомендуется применять при работе на станках с достаточно высокой жесткостью системы СПИЗ или на станках, имеющих устройства для устранения зазоров в механизмах подачи. Это обусловило более широкое применение встречного фрезерования, чем попутное, и особенно, при работе по корке – рекомендуется применять только встречное фрезерование. Для уменьшения ударных нагрузок при попутном фрезеровании применяют цилиндрические фрезы с винтовыми зубьями (рис. 175) и направлением винтовых зубьев, обеспечивающим действия осевой составляющей силы резания в сторону шпинделя станка.

Рис. 175. Схема фрезерования плоской поверхности цилиндрической фрезой: К – осевая составляющая силы резания, t – глубина резания

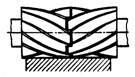

Как вариант применения цилиндрических фрез с винтовым зубом может быть набор фрез с разнонаправленными зубьями, особенно при фрезеровании широких плоскостей (рис. 176). В данном случае осевая составляющая силы резания равна нулю.

Рис. 176. Набор цилиндрических фрез для обработки широких плоскостей Более производительным методом фрезерования плоских поверхностей является 46. фрезерование торцовыми фрезами(рис. 129).

Рис. 129. Схема фрезерования торцовой фрезой На производительность обработки торцовыми фрезами оказывают влияние следующие факторы: - процесс резания осуществляется одновременно большим числом зубьев - имеется возможность применять торцовые фрезы больших диаметров (до 800 мм). - благоприятные условия работы фрез из-за отсутствия длинных оправок и, соответственно, обеспечение более жесткой системы - наличие возможности одновременной обработки заготовок с разных сторон. Из торцовых фрез более производительными являются фрезы со сменными твердосплавными пластинами (группы ВК и ТК, скорость резания 80…300 м/мин) с углом в плане 450 … 900, так как при меньшем угле возникают большие осевые нагрузки и фрезы работают не удовлетворительно. При фрезеровании поверхностей с припуском более 18 мм могут применяться резцовые головки ступенчатого резания, где резцы имеют различную установку по глубине (рис. 57).

Рис. 57. Резцовая головка ступенчатого резания Основное время при цилиндрическом и торцовом фрезеровании определяется по формуле: t0 = L * i / Sмин , где L – величина рабочего хода фрезы, мм; i – число проходов; Sмин – минутная подача фрезы, мм/мин. L = l0 + lв р+ lпер , где l0 – длина обрабатываемой поверхности, мм; lв р – величина врезания фрезы, мм; lпер – величина перебега оси фрезы (2…5 мм). Величина врезания фрезы определяется исходя из диаметра фрезы и глубины фрезерования для цилиндрических фрез (рис. 128) и в зависимости от диаметра фрезы и ширины фрезеруемой поверхности для торцовых фрез (рис. 129). Диаметр торцовых фрез для обработки плоскостей выбирается с коэффициентом 1,2 по отношению к ширине фрезеруемой поверхности. Sмин = Sz * z * n, где Sz – подача на зуб фрезы, мм; z – число зубьев фрезы; n – частота вращения фрезы, мм/об.

Оборудование, применяемое для фрезерования плоскостей, по характеру использования делится на станки с прерывистым и непрерывным циклом обработки. Станки с прерывистым циклом имеют холостой обратный ход или выключение подачи для загрузки заготовки. К ним относятся вертикально, горизонтально и универсально фрезерные станки. Они являются станками общего назначения и применяются во всех типах производств. Для повышения производительности на горизонтально и вертикально фрезерных станках можно устанавливать одновременно несколько заготовок, причем обработку можно вести параллельно несколькими инструментами (рис. 125).

Рис. 125. Фрезерование деталей, установленных рядами Для перекрытия вспомогательного времени на установку и снятие детали основным временем можно использовать метод маятниковой подачи (рис. 126), что также позволяет повысить производительность труда.

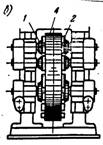

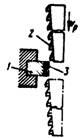

Рис. 126. Производительные методы фрезерования с маятниковой подачей В крупносерийном и массовом производствах для фрезерования плоскостей применяется высокопроизводительное технологическое оборудование: продольно фрезерные, карусельно фрезерные, барабанно фрезерные и специальные станки. Продольно фрезерные станки бывают с несколькими горизонтальными и вертикальными шпинделями, что позволяет одновременно обрабатывать деталь с двух или трех сторон (рис. 93).

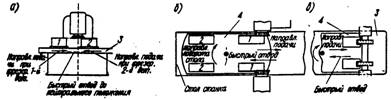

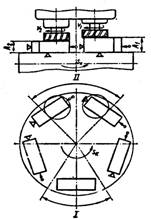

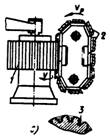

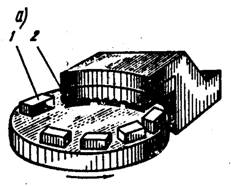

Рис. 93. Схема обработки поверхностей на продольно-фрезерном станке Карусельно фрезерные станки имеют круглый вращающийся стол и один (рис. 127) или два вертикально расположенных шпинделя, где может производиться черновая и чистовая обработка поверхностей (рис. 94), или одновременная обработка детали с двух сторон с перекрытием времени на установку и снятие деталей (рис. 172).

Рис. 127. Схема фрезерования деталей на карусельно-фрезерном станке с одним шпинделем и с вращающимся столом

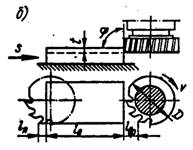

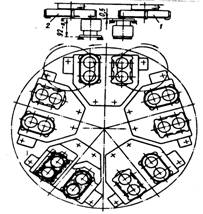

а б Рис. 94. Схемы обработки поверхностей на двухшпиндельных карусельно-фрезерных станках с вращающимся столом: а – совмещение черновой и чистовой обработки, б – обработка деталей с двух сторон с переустановкой Барабанно фрезерные станки позволяют обрабатывать одновременно две параллельных плоскости детали, т.е. вести одновременно обработку с двух сторон (рис. 127 в).

Рис. 127. Фрезерование деталей на барабанно-фрезерном станке Интенсификация фрезерной обработки может осуществляться за счет применения специальных приспособлений, поворотных столов, других устройств и даже на обычных фрезерных станках.

Рис. 193. Специальные приспособления к горизонтально-фрезерному станку: а – конвейерного типа; б – барабанного типа При чистовом фрезеровании плоскостей торцовыми фрезами, шпиндель фрезы устанавливают с уклоном 0,0001 мм, чтобы исключить контакт с обработанной поверхностью зубьев фрезы, не участвующих в резании. 48. Протягивание плоскостей – этоодин из высокопроизводительных методов обработки и применяется в крупносерийном и массовом производствах. Метод обеспечивает точность обработки по 6…7 квалитетам и шероховатость поверхности Ra 2,5…0,63 мкм. Скорость протягивания 4…15 м в минуту. При протягивании “черных” поверхностей отливок или поковок рекомендуется применять протяжки с прогрессивной схемой резания. Это позволяет снимать припуск величиной 5-6 мм за один проход и не затрагивать “черную” поверхность. Калибрующие зубья зачищают обработанную поверхность по всей ширине. По профильной схеме протягивают предварительно фрезерованные или строганные поверхности. Могут применяться и комбинированные схемы протягивания, а именно: вначале по прогрессивной схеме, а затем по профильной. Некоторые варианты плоских протяжек, применяемых при обработке плоских поверхностей, представлены на рис. 129. При протягивании широких плоскостей (более 50 мм шириной) устанавливают несколько протяжек рядом.

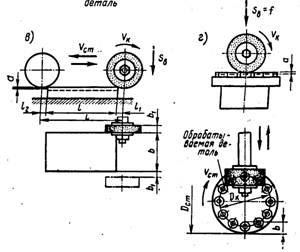

Рис. 129. Схемы плоских протяжек: а – профильная; б, в, г - прогрессивные Протягивание плоскостей чаще всего осуществляется на вертикально протяжных станках. При этом возможны две схемы протягивания: - заготовка закреплена неподвижно, протяжка совершает рабочее движение сверху вниз; - заготовка совершает рабочее движение снизу вверх, протяжка закреплена неподвижно. По первой схеме протягивание осуществляется на вертикально протяжных станках одинарного или двойного действия, прошивных станах или прессах (рис. 196 а). Достоинства метода: небольшие площади, занимаемые оборудованием; возможность автоматизации процесса; интенсивное охлаждение протяжки; высокая производительность.

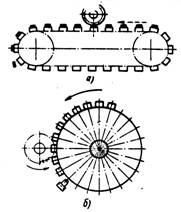

а б в Рис. 197. Виды наружного протягивания: а, б – протяжка совершает рабочее движение; в – протяжка неподвижна; По второй схеме обработка плоскостей осуществляется на специальных вертикально протяжных станках с движущимся столом. Наряду с вышеперечисленными достоинствами на процесс протягивания, при использовании этого метода, неблагоприятное воздействие оказывают силы инерции стола и заготовки, что ограничивает вес приспособления и заготовки. В крупносерийном и массовом производствах часто обработку поверхностей выполняют по методу непрерывного протягивания на специальных протяжных станках. Как правило, в данном случае, заготовка устанавливается на круглом (поворотном) столе (рис. 132 а) или на столе в виде бесконечной роликовой цепи (рис. 132,б). Протяжка закреплена неподвижно.

а б Рис. 132. Схемы работы станков для непрерывного протягивания: а – с карусельным столом; б – с барабаном

Благодаря непрерывному протягиванию, осуществляемому на конвейерных станках, производительность процесса увеличивается в 6…10 раз по сравнению с вертикально протяжными станками. Однако высокая стоимость станков позволяет применять этот метод только в массовом производстве.

49. Шабрение плоскостей - это один из методов окончательной, чистовой обработки (отделки) плоскостей. Шабрение может выполняться с помощью шабера вручную или механическим способом. Первый способ обеспечивает сравнительно высокую точность, но требует больших затрат времени и высокой квалификации рабочего. Второй способ осуществляется при помощи специальных станков, на которых шабер получает возвратно-поступательное движение от электродвигателя. Этот способ требует меньших затрат времени, однако его нельзя использовать для шабрения сложных поверхностей. Проверка точности шабрения (плоскостности обработанной поверхности) проводится с помощью поверочных плит и линеек на краску, т.е. по числу пятен приходящихся на квадрат обработанной поверхности размером 25х25 мм. Для этого поверочная плита покрывается краской и при соприкосновении с обработанной поверхностью детали оставляет на ней в местах соприкосновения пятна краски. Для поверхностей высокой точности (детали измерительных приборов и инструментов) число пятен должно быть 25…30, средней – 20…25, пониженной – 12-20. Шабрение чаще всего применяется при обработке направляющих станин металлорежущих станков.

Шлифование плоскостей. При шлифовании плоских поверхностейкроме чернового и чистового различают и обдирочное шлифование, причем любой из этих методов может быть как предварительным, так и окончательным методом обработки в зависимости от требуемой точности и шероховатости поверхности. Обдирочное шлифование применяется в том случае, если твердая корка заготовки или большая твердость обрабатываемого материала затрудняет фрезерование или строгание поверхности, а также при обработке нежестких заготовок. Обдирочное шлифование целесообразно применять для обработки чугунных отливок, паковок и сварных конструкций и реже для обработки стальных отливок и поверхностей с большими припусками.

Черновое и чистовое шлифование плоскостей применяют в том случае, когда требуемые параметры поверхности нельзя достичь фрезерованием или строганием. Шлифование плоских поверхностей производят периферией или торцом круга на плоскошлифовальных станках с прямоугольным или круглым столом (рис. 136, 137).

Рис. 136. Схема плоского шлифования торцом круга: а - на станках карусельного типа; б - на станках продольного типа

Рис. 137. Схема плоского шлифования периферией круга: в - на станках продольного типа; г - на станках карусельного типа

50. Шлифование периферией круга (рис. 137,в,г) применяется в единичном и мелкосерийном производствах, т.к. станки, работающие периферией круга являются более универсальными. В крупносерийном и массовом производствах этот способ применяют в том случае, если нельзя применить шлифование торцом круга (профильное шлифование, шлицешлифование, обработка труднообрабатываемых материалов). При шлифовании периферией круга поверхность контакта и число одновременно режущих зерен невелико и поэтому этот метод характеризуется: относительно невысокой производительностью, небольшим выделением теплоты, незначительной деформацией заготовки, что очень существенно при обработке маложестких и тонких деталей. Наиболее универсальным является шлифование периферией круга на станках с прямоугольным столом. Данный метод позволяет обрабатывать детали удлиненной формы, с пазами и буртиками, канавками и фасонными поверхностями. На плоскошлифовальных станках применяется, как правило, способ многопроходного шлифования с малой глубиной резания и большими продольными подачами. Это позволяет обеспечить наименьшее тепловыделение и высокое качество обрабатываемой поверхности.

Различают ещё и однопроходное - глубинное профильное шлифование. В данном случае шлифовальный круг врезается глубину заданного профиля, процесс шлифования осуществляется на очень медленной “ползучей” подаче стола. Весь заданный профиль шлифуется за 1…2 хода. Однопроходное шлифование целесообразно применять при обработке заготовок повышенной твердости или пониженной обрабатываемости лезвийным инструментом.

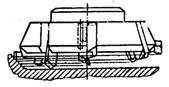

Станки с круглым столом при шлифовании периферией круга более производительны, чем с прямоугольным столом, за счет сокращения времени на реверсирование и перебег стола, а также возможности повышения скорости перемещения стола. На станках с круглым столом Vст = 20..30 м/мин, на станках с прямоугольным столом Vст= 5..20 мм/мин (из-за инерционности механизма реверсирования стола), при прочих одинаковых режимах резания (Sпоперечн.= (0,3…0,6) Вкр; Sверт.= 0,005…0,02 мм). Станки с круглым столом являются менее универсальными по сравнению со станками с прямоугольным столом и поэтому применяются в крупносерийном и массовом производствах, особенно при шлифовании большого числа мелких деталей и деталей, имеющих круглую или квадратную форму. Основное время при шлифовании периферией круга на станках с прямоугольным столом определяется по формуле: t0 = (b + 2b1) * a * k / ( Sпоперечн.* Sверт.* nдв.х.* m),где b – ширина шлифуемой поверхности, мм b1 – боковой сход шлифовального круга, мм a – припуск, мм k – коэффициент, учитывающий точность шлифования m – количество деталей, одновременно устанавливаемых на столе, шт. Основное время при шлифовании периферией круга на станках карусельного типа (с круглым столом) определяется по формуле: t0 = (b + 2b1) * a * k / (Sпоперечн.* Sверт.* nстола* m), где nстола- частота вращения стола, об/мин. 51. Шлифование торцом круга осуществляется на станках с прямоугольным и круглым столом (рис. 136 а,б), а также на станках двухсторонних, где одновременно обрабатывается две параллельные плоские поверхности (рис. 134, 281, 282).

Шлифование торцом круга производительнее шлифования периферией круга, т.к. в процессе резания одновременно участвует большее количество зерен. Однако, с другой стороны, большой контакт круга с деталью при шлифовании торцом вызывает интенсивное выделение теплоты, а следовательно деформации, прижоги и трещины на обрабатываемых поверхностях. Для устранения этих негативных явлений применяют сегментные шлифовальные круги на бакелитовой связке или, при шлифовании сплошным шлифовальным кругом (чашечным), уменьшают поверхность резания наклоном шлифовального круга (на черновых операциях наклон до 2 мм, на чистовых не более 0,05 мм, рис 280).

Обработка поверхностей на шлифовальных станках торцом круга может осуществляться в виде многопроходного или однопроходного (глубинного) шлифования. При многопроходном шлифовании скорость перемещения стола принимается 15…20 м/мин, а вертикальная подача осуществляется после одного или нескольких оборотов (ходов) стола. Многопроходное шлифование в данном случае, как и при шлифовании периферией круга, характеризуется малой глубиной резания, малыми силами резания, меньшим тепловыделением, небольшими усилиями закрепления заготовки, более точной обработкой, меньшей шероховатостью и более простыми и универсальными наладками в сравнении с однопроходным шлифованием. Многопроходное шлифование возможно лишь на одношпиндельных станках. При однопроходном шлифовании скорость стола принимается 0,5…3 м/мин, а вертикальная подача отсутствует и за один оборот (ход) стола снимается весь припуск. В зависимости от заданного припуска, требований точности, шероховатости поверхности и производительности при однопроходном шлифовании могут применяться станки, имеющие от 1 до 5 шпиндельных головок. Однопроходное шлифование не рекомендуется применять для обработки тонкостенных деталей и труднообрабатываемых материалов, а также не рекомендуется применять электромагнитные устройства, должны быть приспособления с механическим зажимом. Для устранения прижогов рекомендуется применять мягкие крупнозернистые круги на бакелитовой связке. При обработке прерывистых поверхностей рекомендуется применять сплошные круги. Вообще при шлифовании торцом круга применяют кольцевые, сегментные или чашечные круги, так как окружная скорость в центре равна нулю и не будет происходить процесс резания. Так как при шлифовании торцом круга подача СОЖ в зону резания затруднена, вследствие чего температура в зоне резания увеличивается, то твердость кругов выбирается на одну ступень ниже, чем при шлифовании периферией круга. Для входа детали в зону обработки на станках с круглым столом ось шпинделя отклоняют от перпендикулярности в пределах 1…2 градусов (на станках с прямоугольным столом в этом нет необходимости). Торцешлифовальные станки с прямоугольным столом чаще всего применяют для шлифования направляющих поверхностей, пазов, удлиненных плоских поверхностей, различных труднодоступных наклонных поверхностей (рис. 279, 66).

Правку торцешлифовальных кругов проводят только один раз в смену, для выравнивания его рабочей поверхности. При шлифовании периферией круга через 5-15 мин. Основное время при шлифовании торцом круга на станках с круглым столом: t0 = a * k / (Sв * nст * m)

Основное время при шлифовании торцом круга на станках с прямоугольным столом: t0 = a * k * L / (Sв * Vпр.х. * m * 1000)

Повышение производительности при шлифовании плоских поверхностей может осуществляться глубинным шлифованием, скоростным шлифованием и силовым шлифованием. Скоростное шлифование целесообразно применять, если основное время составляет более 50…60% от времени цикла. Силовое шлифование является высокопроизводительным методом обработки, сравнимым с обработкой лезвийным инструментом. Этот вид обработки осуществляется на жестких специальных станках мощностью до 100-125 кВт. Обработка осуществляется с большим усилием прижима шлифовального круга (до 1000 кГс) при окружной скорости круга 35-80 м/сек. Этот метод шлифования называется ещё абразивной механической обработкой. |

||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 582. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |