Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Электродуговые плавильные печи, принцип действия, конструкции, тепловая работа и технология плавки. Тепловой и материальный баланс.Дуговые электропечи предназначена для получения жидкой стали или жидкого чугуна из металлолома. Основным источником теплоты является электроэнергия за счёт разницы потенциалов. В эл. цечи возникает электродуга, которая является источником нагрева и расплавления металла шахты. Печи классифицируются: 1. В зависимости от того, где возникает электродуга в раб.пространстве, - Печи с зависимой дугой (шихта или жид.металл явл. частью эл. цепи и дуга возникает между электродом и металошихтой ). Печи прямого действия - Печи с независимой дугой (в них дуга возникает между электродами) - Печи с закрытой дугой (в них дуга горит в газовой полости, внутри расплавляемой металошихты.Используется для получения ферросплавов) 2. По ёмкости:-малой ёмкости (0,5т; 1,5т; 3т; 5т; 12т); средней ёмкости (25т и 50т); большой ёмкости (100т; 200т и более)

Дуговая печь состоит из: · Рабочее пространство(собственно печь) с электродами · Механизмы, обеспечивающие наклон печи, удержание и перемещение электродов, загрузку шихты Плавку ведут в раб.пространстве, ограниченное с верху куполообразным сводом, снизу сферическим подом. ПОСЛЕДОВАТЕЛЬНОСТЬ ТЕХНОЛОГИИ ПЛАВКИ В ДУГОВЫХ ПЕЧАХ. 1. Заправка печи – это исправление повреждённых участков футеровки, на которую забрасывают магнезитовый порошок. Длительность заправки 10-15 мин. 2. Загрузка шихты ведут с помощью бадей или корзин, а в старых печах небольшой ёмкостью – завалочными машинами. 3. Плавление. После завалки электроды опускают почти до касания с шихтой и включают ток. Под действие тока дуги шихта плавится и жидкий металл стекает вниз, электроды опускают и проплавляют так называемые “колодцы”. Затем электроды поднимают и поворачивают на 40 ̊ и проплавляют ещё 3 колодца, потом поворачивают на 80 ̊ и ещё 3 колодца. Плавление ведут при max мощности трансформатора. При плавлении происходит частичное удаление в шлак фосфора и серы, кроме того полностью окисляется кремний, 40-60% Mn, частично FeиC  4. Окислительный период 5. Восстановительный период (может не использоваться) 6. Выпуск стали Состав шлака CaO – 35-40% FeO – 5-20% SiO2 – 15-25% Al2O3 – 3-7% MnO – 8-15% P2O5 – 0.5-1.2% Для удаления фосфора необходимо наличие основного шлака и низкаяt-ра. В зоне дуги за время плавления испаряется 2-5% металлолома. Для ускорения плавления применяют газокислородные горелки, которые вводятся через стены печи. Это позволяет снизить расход электроэнергии на 10-15%. Для уменьшения продолжительности плавки применяют продувку кислородом с помощью фурм при расходе кислорода 4-6 м3/т, время снижается на 10-20 мин. Продолжительность плавки зависит от мощности трансформатора и колеблется от 40 минут до 3 часов. Расход электроэнергии для печей большой ёмкости составляет 400-480 кВт/т. Чем меньше ёмкость печи, тем выше расход электроэнергии, и для малых печей может доходить до 700 (кВт×час)/т Окислительный период. 1) Уменьшение содержания фосфора 2) Снизить содержание водорода и азота 3) Нагреть металл до t-ры близкой к выпуску (на 120-130 ̊ выше) На ряду с этим окисляется С до нижнего придела требуемого содержания. За счёт кипения ванны происходит перемешивание металла. Период начинается со слива печи 65-75% шлака при наклоне печи на угол 10-12 ̊. Слив производят для удаления Р из печи. Затем опять присаживают шлакообразующие для наведения нового шлака. Период заканчивается тогда, когда достигнуто необходимое содержание С и Р, затем сливают окислительный шлак. Продолжительность периода 30-90 минут Восстановительный период. 1) Раскисление металла 2) Удаление серы 3) Доведение химического состава 4) Корректировка t-ры При этом в печь добавляют ферромарганец и ферросилиций. Из расчёта 0,1+0,15% SiиAl0,03-0,1%. Затем добавляют шлакообразующие для интенсификации процесса рекомендуется использовать электромагнитное перемешивание (на больше грузных печах). Длительность 40-100 минут. ОСНОВНЫЕ СТАТЬИ МАТЕРИАЛЬНОГО БАЛАНСА ДУГОВОЙ ПЕЧИ. Расчет печи включает: 1) Материальный баланс 2) Основные размеры печи 3) Тепловой баланс 4) Расчет необходимой мощности трансформатора 5) Расчет электродов Расчет ведется на 100 кг.или 100 тонн, реже на общую массу плавки. Поскольку в период нагрева и плавления шихты потребляется большая часть эл. энергии, расчет ведется, как правило, для периода расплавления. Т. дуговая печь Химический состав шихтовых материалов:

Определение угара примеси по аналогии с конвертором. Кол-во Fe, уходящего в дым принимается 2,5-3% от массы шихты. Принимаем, что 30% С окислится до CO2, а 70% до CO/ Определяем расход O2, затем состав шлака. Содержание оксидов Fe зависит от содержания С и определяется с помощью: [C], % 0.08 – 0.18 0.20 – 0.32 0.28 – 0.42 0.67 - 1.34 (Fe общ), % 14,4 12,8 11,04 9,41 Отношение По аналогии с конвект. опред. окончательный состав шлак, его основность и затем выход годного Ме. Опр-ся расход O2 на окисление Fe и примесей, при этом принимают, что кол-во O2, вносимого воздухом составляет 80%, а технического O2 вносится 20%. При определении кол-ва выделяющихся газов учитывают образование СО и СO2в соотношении 70% и 30% при горении электродов.

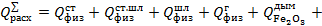

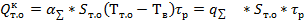

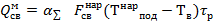

невязка 1,45% ОСНОВНЫЕ СТАТЬИ ТЕПЛОВОГО БАЛАНСА ДУГОВОЙ ПЕЧИ. Qприх= Qм+ Qд+ Qэкз+ Qт.кг+ Qм.о+ Qб (1) 1. Тепло вносимое шихтой: Qмл=mшсшtш(2)Qш=116200*740*20=1090*103 кДж 2. Тепло, вносимое электрическими дугами:Qэ=ηэлωэлQ0=0,9*237120=213408 МДж (3) 3. Тепло, выделяемое при работе стеновых газокислородных горелок: Qm.кг.=29,58*VCH4 *106(4)Qm.кг. =29,58*780*106 =28874 МДж 4. Тепло хим. экзотермич. реакций окисления примесей Ме и окисления Ме: Qэкз= Табл. 1 Тепло хим. эндотермич. реакций окисления

5. Тепло шлакообразования Qш.о= Qш.о=1.6099*861+0.6105*5403+0.0018*2651 = 41.07 МДж Расход тепла

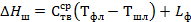

1. Физическое тепло стали

2. Физическое тепло стали, теряемое со шлаком :

3. Физическое тепло шлака

4. Тепло, уносимое газообразными продуктами реакций:

5. Тепло, уносимое частицами Fe2O3:

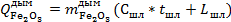

6. Потери тепла через ограждающие конструкции:

Табл. 2. Потери тепла через водоохлаждаемые элементы печи: а)

б)

в)

г)

д)

е)

7. Потери тепла через футеровку: Потери тепла через футеровку:

Коэффициент теплоотдачи конвекцией

Коэффициент теплоотдачи излучением

8. Потери тепла через свод:

Суммарныйкоэф. теплоотдачи

9. потери тепла через подину печи

Рис. 1. Подовая плазменнодуговая печь: 1— плазматрон; 2 — электрод; 3 — отверстие с крышкой. Работа плазменных печей (установок плазменного нагрева) основана на использовании газоразрядной плазмы в качестве теплоносителя. Достаточная электрическая проводимость плазмы обеспечивает преобразование электрической энергии в тепловую за счет токов проводимости Iпр. подводимых через электроды (кондукционный способ) или возбуждаемых переменным электромагнитным полем (индукционный способ). Поскольку формирование плазмы связано с эндотермическими процессами диссоциации и ионизации газов, плазма характеризуется достаточно высоким энергосодержанием, позволяющим использовать её в энергоёмких пирометаллургических процессах, в том числе для плавки высоколегированных сталей и сплавов, прямого восстановления металлов из руд и получения ферросплавов. Плазмотрон - устройство для преобразования электрической энергии источника питания в тепловую энергию струи (потока) плазмы, т.е. плазменный генератор. В зависимости от способа преобразования электрической энергии в тепловую различают плазмотроны: дуговые, индукционные (высокочастотные) и электронные (сверхвысокочастотные).

Рисунок – Схема электрошлакового переплава: а - с одним расходуемым электродом; б - с двумя; 1- расходуемый электрод; 2 - шлаковая ванна; 3 - металлическая ванна; 4- слиток Электрошлаковый переплав (ЭШП) является вторичным процессом рафинирования металлов. Он применяется для дальнейшей очистки после завершения первичных операций по удалению примесей и рафинированию. В качестве исходного материала обычно применяется сплошной расходуемый электрод из первичного металла, который может быть литым, полученным обработкой давлением или состоящим из лома. Шлаковая ванна, содержащаяся в охлаждаемом кристаллизаторе, нагревается и расплавляется электрическим током (электросопротивлением), текущим между электродом и охлаждаемым поддоном (рис. 1). Когда температура шлаковой ванны превышает температуру плавления металла, электрод начинает оплавляться; капли, стекающие с конца электрода, падают в шлаковую ванну, образуя на поддоне металлическую ванну, которая постепенно затвердевает. Электрод подают в шлаковую ванну, при этом слиток, служащий вторым электродом, постепенно растет. Жидкий шлак таким образом непрерывно перемещается кверху. Там, где поднимающийся шлак встречается со стенками охлаждаемого кристаллизатора, он затвердевает, что обеспечивает наличие сплошной корочки твердого шлака между кристаллизатором и затвердевающим слитком. При раздевании слитка она шелушится с поверхности, характеризующейся прекрасным качеством. Процесс во многом аналогичен вакуумно-дуговому переплаву (ВДП): сплошной слиток образуется в результате постепенного затвердевания металла в вертикальном направлении. При соответствующем снижении силы тока к концу операции обеспечивается полное отсутствие усадочной раковины и осевой пористости. Рафинирование осуществляется вследствие реакции между металлом и шлаком, происходящей в три стадии: а) при образовании капли на конце электрода; б) при прохождении отдельной капли через шлак; в) после накопления жидкого металла в ванне, образующейся на верхней части слитка. При соответствующем выборе шлаков химическая реакция может быть усилена. Возможно, например, снижение содержания серы до очень низкого уровня. Удалению неметаллических включений может способствовать их флотация и химическая реакция со шлаком. Шлаки могут быть подобраны также таким образом, чтобы воспрепятствовать удалению элементов, которые нужно сохранить.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 840. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

рис ДСП:1-свод, 2 –стена, 3- жёлоб, 4 – сталевыпускное отверстие, 5 –электр дуга, 6 – подина, 7- раб окно, 8- заслонка, 9 - электрод

рис ДСП:1-свод, 2 –стена, 3- жёлоб, 4 – сталевыпускное отверстие, 5 –электр дуга, 6 – подина, 7- раб окно, 8- заслонка, 9 - электрод

(5)

(5) (6)

(6) Qm.n+ Qш (7)

Qm.n+ Qш (7) (8)

(8) (9)

(9)

(10)

(10)

(12)

(12)

(13)

(13)

(14)

(14)

(15)

(15)

(16)

(16)

(17)

(17)

(18)

(18) :

: (19)

(19) (20)

(20) (21)

(21) (22)

(22) 38. Плазменные, электронно-лучевые, электрошлаковые установки для плавления металла. Плавильные электрические печи сопротивления.

38. Плазменные, электронно-лучевые, электрошлаковые установки для плавления металла. Плавильные электрические печи сопротивления. Наибольшее распространение получили дуговые плазматроны, в которых возможно достижение температуры плазмы порядка 10000 К путём сжатия столба дуги стенками канала (гидродинамическое сжатие), газовым потоком (аэродинамическое сжатие) или внешним магнитным полем (электромагнитное сжатие). Для получения дугового разряда можно применить как постоянный, так и переменный ток. Стремясь получить стабильную работу плазматрона, чаще всего используют постоянный ток во избежании обрыва дуги при переменном токе. Различают плазматроны с независимой дугой (косвенного действия) и с зависимой дугой (прямого действия). Выбор схемы работы плазмотрона зависит от назначения печи и необходимых требований по эффективности её работы.

Наибольшее распространение получили дуговые плазматроны, в которых возможно достижение температуры плазмы порядка 10000 К путём сжатия столба дуги стенками канала (гидродинамическое сжатие), газовым потоком (аэродинамическое сжатие) или внешним магнитным полем (электромагнитное сжатие). Для получения дугового разряда можно применить как постоянный, так и переменный ток. Стремясь получить стабильную работу плазматрона, чаще всего используют постоянный ток во избежании обрыва дуги при переменном токе. Различают плазматроны с независимой дугой (косвенного действия) и с зависимой дугой (прямого действия). Выбор схемы работы плазмотрона зависит от назначения печи и необходимых требований по эффективности её работы.