Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

А.1 Подготовка дефектоскопического материалаДефектоскопический материал должен быть подготовлен согласно инструкции производителя.

А.2 Очистка эталонного образца Эталонный образец должен быть очищен подходящим методом, чтобы обеспечить отсутствие флюоресцентного материала, окислов, грязи и жира, а также влаги.

А.3 Нанесение дефектоскопического материала Дефектоскопический материал должен наноситься на эталонные образцы N 1 и N 2, как описано в приложении В согласно ИСО 9934-1. Распыление: от 3 до 5 с. Угол наклона образца: (45±10)°. Направление распыления: (90±10)° к испытуемой поверхности.

А.4 Осмотр и интерпретация

А.4.1 Осмотр Испытуемые образцы должны быть осмотрены с соблюдением условий, описанных в ИСО 3059.

А.4.2 Интерпретация

А.4.2.1 Испытания типа и партии Испытания должны быть выполнены три раза. Используется среднее значение результатов. Индикация оценивается визуально или с помощью эквивалентного измерительного метода.

А.4.2.1.1 Эталонный образец типа 1 Индикацию необходимо сравнить с индикацией, полученной с помощью эталонного дефектоскопического материала (например, с помощью фотографии). Результаты должны быть записаны.

А.4.2.1.2 Эталонный образец типа 2 Общая длина индикации должна быть записана.

А.4.2.2 Испытания материалов, находящихся в эксплуатации Используя испытательные образцы типа 1 или 2, необходимо сравнить индикации с известными результатами.

А.5 Вспомогательная контрастная краска Вспомогательная контрастная краска должна испытываться согласно требованиям А.1-А.4.2.1, за исключением случаев, когда вспомогательная контрастная краска должна наноситься согласно инструкции производителя после очистки эталонного образца (см. А.2).  Приложение В (обязательное). Эталонные образцы Приложение В В.1 Эталонный образец типа 1

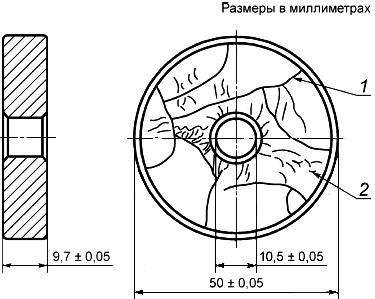

В.1.1 Описание Эталонный образец представляет собой диск с двумя типами естественных трещин на поверхности, как показано на рисунке В.1. Он должен содержать грубые трещины и тонкие трещины, произведенные путем шлифовки и коррозии под напряжением. Эталонный образец постоянно намагничивается с помощью центрального проводника, проходящего через отверстие. Оценка дефектоскопического материала проводится визуально или другим подходящим методом сравнения индикаций. Рисунок В.1 - Эталонный образец типа 1

Рисунок В.1 - Эталонный образец типа 1

В.1.2 Изготовление Подготовка материала: используется сталь (марка 90MnCrV8), поверхности должны быть плоско отшлифованы до (9,80±0,05) мм, затем закалены при (860±10) °С в течение 2 ч и охлаждены в масле для достижения твердости поверхности от 63 до 70 HRC. Процесс: шлифовка при скорости 35 м/с с помощью зерна размером 46J7 с поперечной подачей 0,05 мм на поверхность, индекс 2,00 мм. Чернение от 145 °С до 150 °С в течение 1,5 ч. Намагничивание: намагничивание проводится с помощью центрального проводника и постоянного тока значением 1000 А (пиковое значение).

В.1.3 Проверка Начальная оценка: необходимо использовать флюоресцирующий дефектоскопический материал, результаты должны быть записаны. Идентификация: каждый эталонный образец должен иметь уникальный идентификатор. С эталонным образцом поставляется сертификат, подтверждающий его соответствие стандарту ИСО 9934-2.

В.2 Эталонный образец типа 2

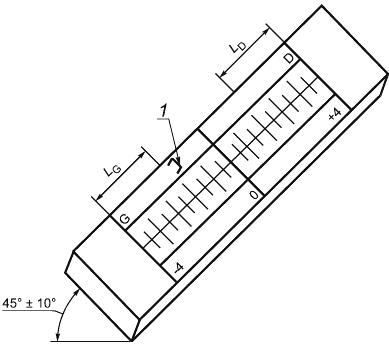

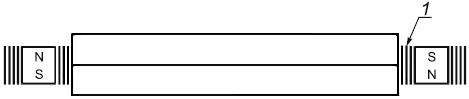

В.2.1 Описание Эталонный образец типа 2 представляет собой независимый блок, не требующий внешней индукции магнитного поля. Образец состоит из двух стальных стержней и двух постоянных магнитов, как показано на рисунке В.2. Образец должен быть откалиброван так, чтобы отметка "+4" соответствовала 100 А/м и отметка "-4" соответствовала минус 100 А/м. Рисунок В.2 - Эталонный образец типа 2

Примечание - В центре два стальных стержня: (10x10x100) мм с щелью 0,015 мм.

Рисунок В.2 - Эталонный образец типа 2 Длина индикации дает меру характеристики. Индикации начинаются в конце и уменьшаются к центру. Увеличенная длина соответствует лучшим характеристикам. Результаты представляют собой общую длину левой и правой индикаций.

В.2.2 Изготовление

В.2.2.1 Изготовить на станке два квадратных стержня из стали марки С15 согласно ЕН 10083-2, сторона квадрата 10 мм, длина (100,5±0,5) мм. Изготовить на станке держатель для стержня и два защитных наконечника из немагнитного материала для захвата и защиты магнитов (см. рисунок В.2).

В.2.2.2 Шлифовать одну поверхность каждого стержня до Внимание: температура стержня не должна превышать 50 °С.

В.2.2.3 Размагнитить два стержня.

В.2.2.4 Вставить между шлифованными поверхностями двух стержней алюминиевый лист толщиной 15 мкм, затем поместить сборку в держатель стержней.

В.2.2.5 Закрепить стержни в рабочем положении.

В.2.2.6 Установить защитные наконечники магнитов.

В.2.2.7 Шлифовать верхнюю поверхность сборки до

В.2.2.8 Снять защитные наконечники магнитов.

В.2.2.9 Вставить магниты (маленькая запирающаяся дверца: например, CF 12-6N), как показано на рисунке В.3.

Рисунок В.3 - Схема, показывающая вставленные магниты

Рисунок В.3 - Схема, показывающая вставленные магниты

Стальные шунты толщиной 0,2 мм используются для регулировки величины магнитного поля.

В.2.2.10 Установить защитные наконечники магнитов.

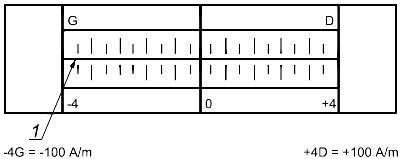

В.2.2.11 Гравировать верхнюю поверхность, как показано на рисунке В.4. Гравировка не должна быть ближе 2 мм от щели.

Рисунок В.4 - Гравировка эталонного образца типа 2

Рисунок В.4 - Гравировка эталонного образца типа 2 В.2.3 Проверка

В.2.3.1 С помощью измерителя тангенциальной составляющей напряженности измерить поле перпендикулярно к искусственному дефекту на отметках "+4" и "-4".

В.2.3.2 Критерии приемки Значение поля на отметке "-4": -100 А/м ±10%. Значение поля на отметке "+4": +100 А/м ±10%. Если эти значения не достигаются, повторить процедуру от В.2.2.9 по регулировке значений поля с помощью шунтов.

В.2.3.3 Идентификация Каждый эталонный образец типа 2 идентифицируется с помощью уникального заводского номера. Вместе с эталонным образцом поставляется сертификат, подтверждающий соответствие образца требованиям ЕН ИСО 9934-2. Приложение С (обязательное). Испытание коррозии на стали Приложение С С.1 Принцип Коррозионные свойства дефектоскопических материалов должны определяться визуально по следам коррозии, оставленным на фильтровальной бумаге гранулами, предварительно насыщенными водой для исследования при специальных условиях. После испытаний на коррозию производитель дефектоскопического материала должен дать отчет о состоянии гранул. Рекомендуется использовать гранулы, позволяющие воспроизводить испытания. По взаимному соглашению пользователь может посылать производителю специальные гранулы для использования их в испытаниях дефектоскопических материалов на коррозию. Если это невозможно, или в спорных случаях должны применяться гранулы, описанные в С.3.

С.2 Оборудование

С.2.1 Чашка Петри, стеклянная, наружный диаметр 100 мм.

С.2.2 Пипетка с делениями в мл.

С.2.3 Круглая (диаметр 90 мм) фильтровальная бумага с окружностью, прочерченной несмываемыми чернилами, диаметром 40 мм.

С.2.4 Лопаточка из нержавеющей стали.

С.2.5 Сито с ячейкой пять согласно стандарту ИСО 2591-1.

С.2.6 Весы с точностью до 0,1 г.

С.3 Реактивы и материалы

С.3.1 Ацетон.

С.3.2 Ксилол.

С.3.3 Гранулы из стали grade 2C40 (согласно стандарту ЕН 10083-1), предпочтительно 2,5x2,5 мм.

С.3.4 Гранулы из чугуна со слоистым графитом общего назначения. ( Гранулы должны быть тщательно обезжирены в ксилоле с помощью соответствующего оборудования.

С.3.5 Жесткая вода.

С.3.6 Должны быть приготовлены различные исходные растворы. Раствор А: растворить 40 г Раствор В: растворить 44 г

С.3.7 Из этих исходных растворов приготовить три разбавленных раствора, а именно:

a) 2,90 мл раствора А + 0,5 мл раствора В в 1 л дистиллированной воды;

b) 10,7 мл раствора А + 1,7 мл раствора В в 1 л дистиллированной воды;

c) 19 мл раствора А + 3 мл раствора В в 1 л дистиллированной воды.

С.4 Процедура испытаний

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 211. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

1,6 мкм и плоскостностью

1,6 мкм и плоскостностью  5 мкм.

5 мкм.

0,18%,

0,18%,  0,12%) сухая машинная обработка, приблизительно 2,5x2,5 мм.

0,12%) сухая машинная обработка, приблизительно 2,5x2,5 мм. в дистиллированной воде и долить до 1 л.

в дистиллированной воде и долить до 1 л. в дистиллированной воде и долить до 1 л.

в дистиллированной воде и долить до 1 л.