Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Пример разработки монтажной схемыСтр 1 из 3Следующая ⇒ Пайка монтажных соединений

Основные сведения

Пайка - это процесс соединения металлов, находящихся в твёрдом состоянии, посредством расплавленного присадочного металла или сплава, называемого припоем. Температура плавления припоя ниже, чем у соединяемых металлов, а соединение происходит за счёт диффузии припоя в основной металл. Температура пайки ниже температуры сварки, поэтому при пайке почти не происходит коробления и деформации деталей, а также сильного окисления металлов с образованием окалины. Хотя паяное соединение неразъёмное, его легко разобрать, распаяв. Для обеспечения нормального протекания процесса диффузии необходимо, чтобы с поверхности металла была удалена окисная плёнка, а температура паяльника была на 50... 100 градусов выше температуры плавления припоя. В качестве припоев применяются некоторые цветные металлы и сплавы. В зависимости от требований к прочности соединений различают твёрдые и мягкие припои. Твёрдые припои подразделяются на тугоплавкие (с температурой плавления 875... 1100 °С) и легкоплавкие (400...875 °С). Прочность соединения при пайке твёрдыми припоями достигает 30...50 кгс/мм2. К таким припоям относятся медные, цинковые и серебряные сплавы. Мягкие припои имеют температуру плавления до 300 °С. Они обеспечивают прочность соединений около 3...10 кгс/мм . К ним относятся оловянно-свинцовые, кадмиевые и висмутовые сплавы. Для монтажа радиоэлектронной аппаратуры и устройств автоматики обычно используется припой марки ПОС-61, содержащий 61% олова и 39% свинца. Температура плавления данного припоя составляет 190 °С. Чистое олово для пайки применять не рекомендуется из-за так называемой «оловянной чумы», когда при низких температурах металлическое олово переходит в порошкообразное состояние. Добавка свинца устраняет этот недостаток, а также снижает температуру плавления и стоимость припоя, повышает его текучесть в расплавленном состоянии. При нагревании металла в процессе пайки происходит интенсивное окисление зачищенного места, поэтому необходима защита его от воздействия атмосферного кислорода. Для защиты используются флюсы.  По характеру воздействия на окисную плёнку флюсы подразделяются на кислотные (химически активные) и бескислотные (химически неактивные). Кислотные флюсы (хлористый цинк, борная кислота, бура, паяльный активированный жир, аспирин и др.) активно действуют на окисную плёнку, растворяют её и этим создают условия для качественной диффузии припоя в основной металл. Бескислотные флюсы (канифоль кусковая или порошкообразная, спиртовый раствор канифоли, парафин и др.) на окисную плёнку не действуют, а служат только для защиты зачищенного металла от окисления в процессе пайки. Испаряясь и сгорая, они создают защитную газовую оболочку, не пропускающую атмосферный кислород. При использовании кислотных флюсов необходимо промыть место пайки для удаления остатков флюса, иначе будет постепенно разрушаться основной металл и частично припой, а при электромонтажных работах зачастую промывка невозможна. Поэтому для данных работ обычно используются бескислотные флюсы на основе канифоли.

Монтажный инструмент Для качественного монтажа необходим специальный инструмент, удобный и привычный в обращении. Поэтому профессиональные монтажники обзаводятся своим инструментом, содержат его в исправности. Это, прежде всего, паяльник. Обычно для пайки радиоэлектронной аппаратуры и устройств автоматики используются торцевые электрические паяльники с жалом из красной меди и мощностью 15...40 Вт. Мощность определяется массивностью места пайки. Угол заточки жала должен быть 25...45^Меньшее значение угла - для пайки печатных плат. Периодически жало затачивается напильником с мелкой насечкой и сразу же облуживается. Также необходимо его периодически очищать от нагара. Паяльник рекомендуется подключать к электрической сети через регулятор напряжения (например, тиристорный или симисторный), так как часто паяльники, включённые непосредственно в сеть, перегреваются, и жало быстро выгорает. С помощью регулятора напряжения можно подобрать температурный режим паяльника под используемую марку припоя, не допуская перегрева. Паяльник укладывается на подставку, где в отдельных углублениях (чашках) находятся припой и флюс. Для резки, зачистки и формовки монтажных проводов используются кусачки-бокорезы, нож и плоскогубцы (небольшие пассатижи). Для формовки петель и колец используются круглогубцы. Если провод тонкий, то для этого можно пользоваться пинцетом. Нож обычно используется складной, с хорошей фиксацией в открытом состоянии. Пинцет является обязательным инструментом монтажника. Лучше всего использовать средний хирургический пинцет длиной 130... 150 мм с насечкой на концах. Пинцетом удерживаются провода и детали при пайке. 1.3 Технологический процесс пайки Для обеспечения пайки хорошего качества необходима предварительная подготовка поверхностей под пайку, которая производится в следующей последовательности: - механическая зачистка поверхностей; - горячее лужение, т.е. покрытие тонким слоем олова. Поверхности, подлежащие пайке, не следует зачищать шлифовальной или наждачной бумагой, так как зёрна абразива, остающиеся в бороздках на металле будут препятствовать диффузии припоя и пайка будет некачественной. Лучше всего пользоваться ножом, однако при снятии изоляции с проводов надо быть осторожным, чтобы не подрезать жилки провода. Для облуживания проводов следует нагретый паяльник поочерёдно обмакнуть в припой, затем в канифоль и, вращая провод, прогреть зачищенное место паяльником. При этом произойдёт облуживание, т.е. зачищенное место покроется тонким слоем припоя. После облуживания производится формовка монтажного соединения (скрутка, формовка колечка, муфты и др.), а затем пайка. Для этого снова на жало паяльника набирается немного припоя и канифоли. При пайке паяльник следует держать наклонно плашмя жалом, как это показано на рисунке 1, чтобы был лучше прогрев места пайки. У начинающих очень часто встречается ошибка при пайке, заключающаяся в использовании паяльника как кисточки при рисовании. При этом место пайки не успевает прогреться с полным расплавлением припоя, а просто замазывается сверху припоем. Излишек припоя с места пайки необходимо снимать паяльником так, чтобы из-под припоя были видны контуры паяемых проводников. При этом паяльник располагается снизу паяемого соединения, чтобы на его жало стекал излишек припоя.

Поверхность паяного соединения должна быть гладкой, глянцевой или светло-матовой без тёмных пятен, раковин, пор, наплывов, брызг и сосулек припоя. Качество предварительной подготовки и облуживания определяют и окончательное качество пайки. Рисунок 1 - Схема процесса пайки. 1 - паяльник; 2 - провод; 3 - контактный лепесток; 4 - расплавленный припой; 5 - замещение флюса припоем. 1.4 Виды монтажных соединений Практическая работа № 1 заключается в сборке (пайке) десяти образцов видов монтажных соединений (рисунок 2). Сборка производится на монтажных планках и включает в себя: - подготовку (зачистку и облуживание) проводов; - формовку колечек (петель), скрутку проводов, намотку муфточек и

- обрезку по размеру монтажной рамки, зачистку, облуживание и - пайку всех десяти разновидностей соединений в монтажную рамку После этого выполненная работа оценивается преподавателем. Следует иметь в виду, что из данных десяти видов монтажных соединений не все используются в реальных производственных условиях, а являются лишь упражнениями для получения навыков в пайке. Например, соединение № 1 (встык) из-за низкой прочности вообще никогда не применяется, а другие не используются из-за сложности (№№8.. .10). Для выполнения данного задания используется медный эмалированный провод диаметром 0,5...0,7 мм. Для изготовления муфточек используется медный мягкий (отожжённый) провод меньшего, чем основные провода, сечения.

Рисунок 2 – Виды монтажных соединений

2 Разработка объёмных монтажных схем

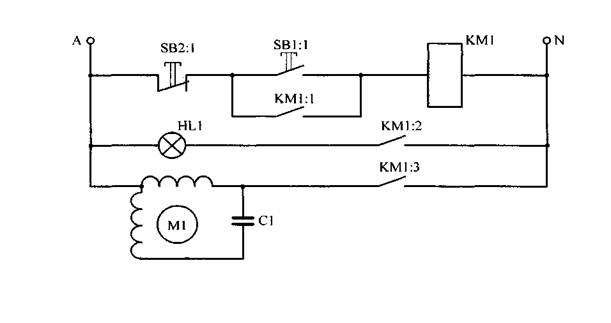

Пример разработки монтажной схемы Монтаж подразделяется на объёмный и печатный. Объёмный монтаж заключается в соединении элементов схемы отрезками проводов с использованием различных конструктивных деталей (монтажных планок, стоек, разъёмов и др.), не находящихся в одной плоскости. При этом электропроводные линии собираются (увязываются) в жгуты, где все проводники имеют свою нумерацию. Рассмотрим пример разработки монтажной схемы управления нереверсивным электродвигателем посредством кнопочной станции. Принципиальная электрическая схема управления приведена на рис.3.

При нажатии на кнопку SB1 «Пуск» замыкается контакт SBl:l, ток проходит по цепи: фаза А, контакт SB2:1, контакт SB 1:1, катушка пускателя КМ1, фаза N. Срабатывает магнитный пускатель КМ1 и замыкаются его контакты КМ 1:1,...КМ 1:3. При этом упомянутый ток начинает проходить по замкнувшемуся блокирующему контакту КМ1:1 и кнопку SB1 можно отпустить. Электродвигатель Ml начнёт работать, о чём сигнализирует горящая сигнальная лампа HL1. Для отключения электродвигателя необходимо нажать на кнопку SB2 «Стоп», при этом пускатель КМ1 обесточится и все контакты с маркировкой КМ1 на данной схеме разомкнутся. Конструктивное воплощение данной схемы может выглядеть следующим образом. Имеется пульт, на котором смонтированы кнопочные станции, сигнальные лампы и подведено питающее напряжение, а магнитный пускатель подключается к пульту через разъём и монтируется на специальном сменном блоке. Это позволяет получать многофункциональные системы автоматизации, в которых переход с одной функции на другую осуществляется заменой соответствующих сменных блоков. Это удобно и в лабораторных условиях, когда заменой блоков изменяется характер лабораторных работ. В данном случае пульт называется контрольным блоком (АО), так как позволяет проконтролировать правильность разработки схемы автоматизации и её монтажа на сменном блоке (А1). Внешний вид контрольного блока и его электрическая схема приведены на рис.4 и 5. Здесь: SB1... SB4 - кнопочные станции, HLO - сигнальное табло «Сеть», SA1 - тумблер включения питания, F1 - предохранитель, HL1 и HL2 - сигнальные лампы, SQ1 и SQ2 - имитаторы путевых (конечных) выключателей, Ml и М2 - электродвигатели (здесь используются маломощные однофазные асинхронные электродвигатели с фазосдвигающим конденсатором), XS1 - гнездовая часть разъёма (розетка).

Рисунок 4 – Внешний вид блока АО

В данном блоке используется 30-штырьковый разъём (три ряда по 10 штырьков в каждом). Ряды обозначены буквами А, В и С. На блоке АО находится гнездовая часть XS, а на сменном блоке - штыревая часть (вилка) ХР. Разъём в сборе обозначается XI (1 - порядковый номер разъёма). Разработка монтажной схемы производится в следующем порядке: 1. На принципиальной электрической схеме проставляются обозна 2. Нумеруются провода, соединяющие штырьки разъёмов между со В результате выполнения этих двух пунктов схема приобретает вид, показанный на рисунке 6. Теперь можно приступать к составлению монтажной схемы сменного блока. На сменном блоке, представляющем собой небольшую панель (рис.7), закреплены несколько электромагнитных реле (в нашем примере их можно использовать как пускатели) и штыревая часть разъёма ХР 1. Одно из указанных реле и будет использовано в роли магнитного пускателя КМ1. 3. На монтажной схеме сменного блока (рисунок 8) изображаются: штыревая часть разъёма ХР1 с указанием только задействованных в данной схеме монтажных лепестков и карта расположения всех контактов и катушки КМ1 с нумерацией со стороны выводов. Выводы катушки обычно обозначаются буквами А и В, а выводы контактов имеют цифровую нумерацию. Затем соединяются проводами соответствующие выводы разъёма ХР1 и пускателя (реле) КМ1. Все провода собраны в жгут 1. Над соответствующими проводами указывается их нумерация в соответствии со схемой (рисунок 6). Примечания к рисунку 8: а) в данном примере используется только одно реле (пускатель), поэтому другие не изображаются; б) изображение КМ1повёрнуто на 90°; в) набор контактов и карта их расположения зависят от модификации реле (пускателя). 4. Составляется таблица соединений. Количество строк в таблице равно числу проводов в данном жгуте. Для данного примера таблица соединений имеет следующий вид (табл.1).

Рисунок 5 - Принципиальная схема блока АО. Примечания: а) гнёзда А1...А10, В2...В7 и С1...С10 относятся к разъёму XS1 на лицевой панели блока АО; б) подключение к выводам С7 и С9 электродвигателей Ml и М2 обеспечивает правое, а к выводам С8 и СЮ - левое вращение соответственно. Рисунок 6 – Принципиальная схема управления электродвигателем с монтажными обозначениями

Рисунок 7 - Сменный блок А1 (вид сверху) Таблица соединений блока А1

Рисунок 8 - Монтажная схема сменного блока А1 для примера (рисунок 6)

Указания по монтажу Для монтажа используются медные многожильные провода с ПХВ изоляцией. Провода нарезаются на отрезки, ориентируясь на длину жгута. Концы проводов зачищаются от изоляции на длине 5...6 мм и облуживаются. Перед облуживанием жилки провода скручиваются, чтобы не торчали в разные стороны. На провода надеваются манжетки (трубочки) из поливинилхлорида длиной 10... 15 мм и диаметром 3...5 мм, на которых шариковой ручкой пишется номер провода. К одной клемме (лепестку, выводу) допускается присоединение не более двух проводов. После охлаждения места пайки манжетка надвигается пинцетом, чтобы не было соприкосновения соседних оголённых проводов. На парные провода надевается общая манжетка. На лепестках не должно быть наплывов (сосулек) припоя. Присоединение должно быть прочным и аккуратным. После сборки, прежде чем вязать жгут, необходимо проверить монтаж на соответствие монтажной схеме и таблице соединений. Провода в жгут увязываются либо шпагатом с шагом 20...25 мм, либо лентами (хомутами) с липким слоем или с фиксирующими кнопками. После этого смонтированный блок испытывается. |

|||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 315. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||