Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Расчёт толщины термоизоляционного покрытия для днища стартового двигателяПлотность материала стенки корпуса РДТТ: Удельная теплоёмкость материала стенки корпуса и днища РДТТ:

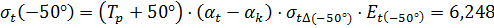

Температура продуктов сгорания в РДТТ: Начальная температура корпуса РДТТ: Допустимая температура нагрева корпуса РДТТ: Толщина материала стенки корпуса РДТТ: Толщина для ТЗП (задаётся): Плотность для ТЗП: Удельная теплоёмкость для ТЗП: Коэффициент теплопроводности покрытия: Коэффициент теплопроводности покрытия:

Время работы двигателя: Функция определяемая из графика: Толщина стенки:

2 Расчёт на прочность Расчёт обечайки для стартового двигателя

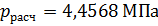

Радиус критического сечения сопла: Внутренний радиус оболочки: Рабочее давление в камере сгорания в первом приближении:

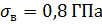

Коэффициент истечения Ланжевена: Предел прочности: Коэффициент запаса прочности для обечайки (заданный):

Толщина оболочки:

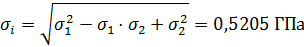

Главные напряжения:

Эквивалентное двухосное напряженное состояние:

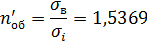

Коэффициент запаса прочности (уточнённый):

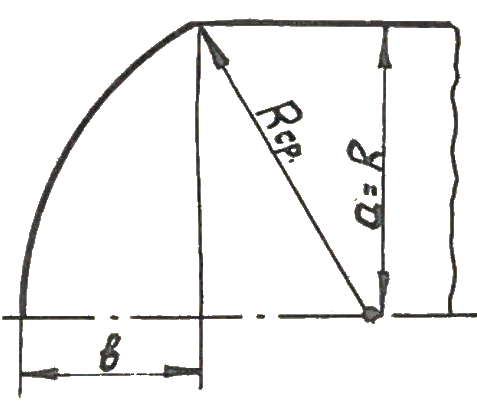

После проведения расчёта была найдена оптимальная толщина для обечайки стартового двигателя. При этом был достигнут требуемый запас прочности. Расчёт эллиптического днища для стартового двигателя

Коэффициент запаса прочности для днища: Угол наклона: Главные полуоси:

Толщина эллиптического днища:

Главные радиусы кривизны:

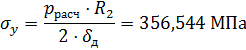

Напряжение в окружном направлении:

Напряжение в меридиональном направлении:

В результате, получаем днище, обладающее необходимым запасом прочности и малым весом. Расчет на прочность заряда газогенератора  Равновесная температура: Коэффициент линейного расширения топлива: Коэффициент линейного расширения корпуса: Безразмерный комплекс, определенный в зависимости от соотношения модулей топлива и склеивающего состава:

Таблица 2.1

Коэффициент, учитывающий скрепление заряда с корпусом по боковой поверхности: Коэффициент безопасности: В связи с тем, что топливо заряда ГГ скреплено по переднему торцу с корпусом, в зоне скрепления из-за разницы коэффициентов линейного расширения материалов возникают температурные напряжения:

А соответствующий им запас прочности (для обеспечения

Заряд маршевого двигателя по прочности подходит, так как все определённые выше параметры находятся в допустимых пределах. Расчет на прочность шпоночного соединения

Предел прочности шпонки:

Коэффициент безопасности:

Коэффициент динамичности: Осевая сила, действующая на шпангоут:

Ширина шпонки: Площадь среза шпонки:

Допустимые касательные напряжения: Срезающие напряжения: Расчёт запаса прочности: Характерный размер шпонки: Расчёт шпонки на смятие:

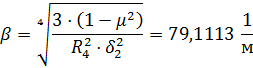

Расчётный запас прочности на смятие: Погонная срезающая нагрузка: Погонная радиальная нагрузка: Геометрическая характеристика цилиндрической оболочки:

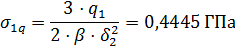

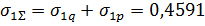

Суммарные меридиональные напряжения:

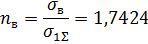

Запас прочности оболочки под действием суммарных меридиональных напряжений:

Суммарные окружные напряжения:

Запас прочности оболочки под действием суммарных окружных напряжений:

В результате расчёта был достигнут приемлемый запас прочности.

Экономическая часть В середине 60-х годов, вначале для космических кораблей, а затем и для объектов воздушно-десантных войск стали создаваться комбинированные парашютно-реактивные системы (ПРС) приземления. Чисто парашютные системы (ПС) уже не могли обеспечить заданных скоростей приземления в приемлемых габаритах и массах системы. Действительно, снижение скорости приземления на ПС с 10 до 5 м/с требовало увеличения относительной массы системы в 30¼40 раз. ПРС обеспечивали с одной стороны допустимые скорости приземления при меньших размерах и весе парашюта, и, кроме того, снижали разбросы этой скорости, а также повышали надежность системы ПРС в целом. Тенденция на увеличение массы спускаемых грузов, увеличение скоростей парашютирования и максимально возможной минимизации скорости приземления потребовало более полной оптимизации ПРС в целом. Имеется в виду выбор как наиболее оптимальной схемы ПРС, скорости парашютирования, одно или многоступенчатость работы ТДУ, так и выбор типа топлива и конструкции заряда, времени работы ТДУ, а также габаритов корпуса и конструктивной схемы двигателя. Особый интерес вызывает оптимизация ПРС для грузов с массой более 20000 кг.

В данном дипломном проекте рассматривается один из типовПРС. В результате будет спроектирована двигательная установка, используемая для десантирования грузов до 20000кг.

В экономической части дипломного проекта проводится разработка проекта и сметы затрат по изготовлению конструкторской документации (КД) на проектирование сопла.

Организационный раздел

Работа состоит из ряда этапов, каждый имеет срок исполнения и список сотрудников, занятых на конкретном этапе. Состав, количество исполнителей и длительность каждого цикла представлены в табл. 1.

Таблица 1

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 321. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

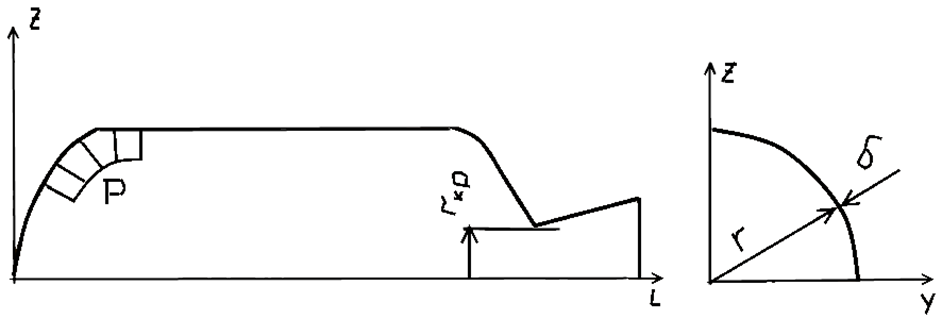

Рисунок 2.1

Рисунок 2.1

мм

мм

Рисунок 2.2

Рисунок 2.2

):

):