Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Конструктивні і геометричні параметри круглої плашкиСтр 1 из 2Следующая ⇒ Лабораторна робота № 2 Конструктивні і геометричні параметри різьбонарізних плашок Ціль і задачі лабораторної роботи Метою лабораторної роботи є вивчення процесу нарізування різьби плашками, основних конструктивних елементів і геометричних параметрів круглої плашки, методів і засобів її контролю. Для цього передбачений вирішення наступних задач : - вивчення типів плашок і області їх застосування; - вивчення конструктивних і геометричних параметрів круглої плашки. Після виконання роботи студент повинен знати: призначення різних типів плашок, їх конструктивні особливості; критерії вибору геометричних параметрів; методику контролю плашки; уміти: скласти ескіз плашки; провести контроль її геометричних параметрів; вибрати плашку для конкретних умов роботи. Порядок виконання роботи 1. Ознайомитися з методичними вказівками до виконання лабораторної роботи. 2. Вивчити основні типи різьбонарізних плашок, принцип їх роботи і області застосування. 3. Вивчити основні конструктивні і геометричні параметри круглої плашки. 4. Привести ескіз плашки з усіма параметрами. 5. Виміряти або розрахувати значення основних параметрів плашки. 6. Скласти звіт про виконану роботу Типи плашок Плашки застосовуються для нарізування зовнішньої різьби невисокої точності в дрібносерійному та ремонтному виробництвах. Нарізування різьби плашкою забезпечує невисоку ступінь точності різьби (не вище 9 ступені) і невисоку продуктивність. Низька продуктивність обумовлена низькими швидкостями різання і необхідністю згвинчувати плашку після нарізування.  Швидкість різання при нарізуванні різьби плашками становить V=(3...4) м/хв для сталевих заготовок; V=(2...3) м/хв для чавунних заготовок і V=(10...15) м/хв для заготовок з кольорових металів. Низький ступінь точності різьби, нарізаної плашкою, пояснюється тим , що після термічної обробки плашку не шліфують. Однак через дешевизну і нескладної експлуатації плашки набули широкого поширення. Плашки виготовляють з інструментальних сталей 9ХС, ХВСГ твердістю (56...62) НRС або швидкорізальної сталі твердістю (61...63) НRС. Діаметр заготовки під нарізування різьби плашкою повинен бути трохи менше зовнішнього діаметра різьби. Для полегшення захвата плашкою заготовки на торці заготовки знімають фаску. Плашку встановлюють у плашкотримач (патрон), який закріплюють у пінолі задньої бабки токарного верстата або в гнізді револьверної головки токарно-револьверного верстата. При закріпленні інструмента в плашкотримачі базування плашки здійснюється по зовнішній циліндричній поверхні і одному з торців.

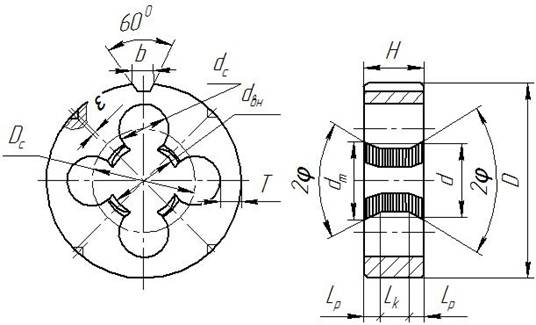

Різні типи плашок наведені на рис.2.1. Круглі, квадратні, шестигранні застосовують для нарізування різьби машинним способом на універсальних токарних верстатах, багатошпиндельних токарних автоматах і напівавтоматах, а також ручним способом при слюсарних роботах. Різьба нарізується за один прохід з реверсуванням, яке необхідно для згвинчування плашки з деталі Рисунок 2.1 – Типи плашок а) кругла, б) шестигранна, в) призматична розрізна, г) плашка, закріплена в клупі, д) трубчаста для нарізування трубної різьби Призматичні розрізні плашки (рис.2.1,в) використовують у слюсарних роботах для нарізування різьби за кілька проходів. Плашку закріпляють у спеціальнім пристосуванні – клупі. Завдяки тому, що призматичні плашки складаються із двох частин і відстань між ними регулюється, ними можна нарізати різьби різного діаметра з однаковим кроком. У комплект клупів входять сухарі, які ставлять замість плашок. Тоді клупом можна користуватися як воротком для нарізування внутрішньої різьби мітчиком. Конструктивні і геометричні параметри круглої плашки Круглі плашки являють собою гайку, перетворену в інструмент шляхом свердління стружкових отворів і заточування різальної частини (рис.2.2). Корпус плашки має паз із кутом 600 шириною b=(2...5) мм, призначений для розрізування плашки після затуплення для повернення їй необхідного діаметра. Круглі плашки кріпляться в плашкотримачі трьома або чотирма гвинтами залежно від їхніх розмірів і умов експлуатації. Плашка має дві різальні частини Lp і одну загальну калібрувальну частина Lк. Дві різальни частини зроблені для продовження терміну служби плашки між переточуваннями. Плашка працює спочатку однією стороною, після чого перевертається і працює іншою стороною.

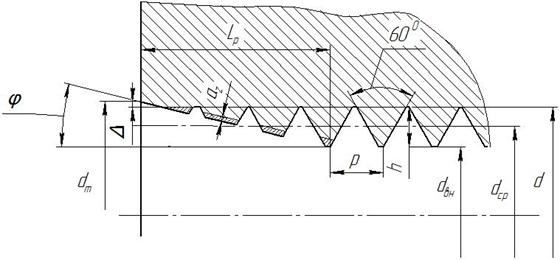

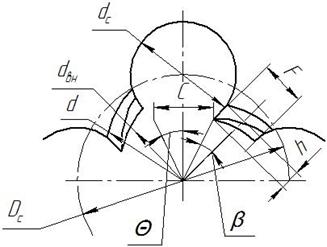

Рисунок 2.2 - Конструкція круглої плашки Зовнішній діаметр плашки D визначається внутрішнім діаметром різьби dвн, діаметром стружкових отворів dc і товщиною тіла Т, яка визначається міцність корпуса плашки D=d+2dc+2Т, мм, де dвн – внутрішній діаметр різьби, що нарізується, мм, dc – діаметр стружкових отворів, мм, Т - товщина тіла плашки. За умовою міцності З метою зменшення номенклатури плашкотримачів і кріпильних патронів зовнішній діаметр плашки D повинен відповідати стандартному розмірному ряду (12, 16, 20, 25, 30, 38, 95, 55, 65, 75, 90 мм). У такому випадку плашки для нарізування різьб різного діаметру мають однаковий зовнішній діаметр. Товщина плашки Н. Товщина плашки, як і зовнішній діаметр D, уніфікована з метою скорочення кількості розмірів заготовок для виготовлення плашок, а також патронів і плашкотримачів. Товщина плашки вибирається таким чином, щоб забезпечити розміщення доста-точної кількості витків різьби на різальних і калібрувальній частинах. З цієї точки зору досить прийняти товщину плашки у шість-дев'ять кроків різьблення H=(8...10)P, мм, де Р - крок нарізати різьблення, мм. Різальна частина плашки (рис.2.3). Основну роботу різання виконує різальна частина плашки, яка має форму внутрішнього конуса з обох боків плашки.

Рисунок 2.3 – Різальна частина плашки Взаємозв'язок довжини різальної частини Lр і головного кута в плані j визначається залежністю

де dвн - внутрішній діаметр різьби, що нарізується, мм, dт - торцевий діаметр плашки, мм, j - головний кут в плані , град. Торцевий діаметр плашки dт роблять на величину D=(0.1...0,3) мм менше діаметра різьби, що нарізується, для забезпечення плавного входу заготовки в плашку на початку роботи , тобто, dт=d+2D, мм. Різальні зубці плашки формують профіль різьби за генераторною схемою. Кожен наступний зубець зрізує стружку різного перерізу, але однакової товщини аz. Товщина зрізу робить великий вплив на умови різання. Із збільшенням аz зменшується сила різання, полегшується робота плашки. Зазвичай для плашки товщина зрізу знаходиться в діапазоні аz=(0,05...0,4) мм/зуб залежно від оброблюваного матеріалу. Товщина шару, що зрізується визначається залежністю

де Р - крок різьби, що нарізується, мм, Z – число зубців плашки, шт., j - головний кут в плані, град. Значення кута j вибираються залежно від матеріалу оброблюваної деталі: для високоміцних сталей j=250, при обробці в’язких матеріалів значення кута в плані приймають j=(20…15)°. Кути в плані з обох торців плашки звичайно виконуються однаковими. Але, знаходять застосування також плашки, у яких кути в плані робляться різними з однієї і з іншої сторони. Це дозволяє одною плашкою нарізувати різьбу на заготовках з різних матеріалів. Калібрувальна частина плашки служить для забезпечення заданої точності і шорсткості нарізаної різьби, а також для покращення центрування плашки відносно заготовки. На калібрувальній частині різьба має повний профіль. Процес різання закінчується при вступі в роботу першого калібрувального зубця. Інші калібрувальні зубці виконують функції центрування і подачі інструмента. На відміну від мітчиків плашки в основному переточуються по передніх поверхнях і рідко комбінованим способом по передній і задній поверхням. Тому калібрувальна частина плашки не виконує функції запасу на переточування інструменту. Для виконання цих функцій досить мати калібруючи частину із трьох-чотирьох ниток різьби. Збільшення довжини калібрувальної частини Lк приводить до зростання деформації зубців плашки при термообробці, через що спотворюються параметри точності різьби; одночасно погіршуються умови відводу стружки. Виходячи з умов термообробки і враховуючи основний спосіб переточування плашок, установлюють довжину калібрувальної частини Lк=(3…5)Р, мм.

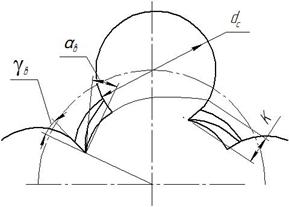

Кути різальної частини плашки. Різальна частина плашки повинна бути заточена по передній і задній поверхням. Передній кут g задається на внутрішньому діаметрі плашки і вибирається залежно від оброблюваного матеріалу: gв=(18…12)° для сталі; gв=6° для чавуну; gв=23° для міді; gв=(25…12)° для легких сплавів. Передній кут виміряється в площині, перпендикулярній осі плашки (див.рис.2.4). Рисунок 2.4 – Кути різальної частини плашки Для забезпечення задніх кутів на головних різальних кромках плашку затилують по головній задній поверхні на різальній частині. Частіш за все використовують осьовий спосіб затилування. Задній кут на вершині зубця задається також на внутрішньому діаметрі і визначається величиною затилування

де К – радіальне падіння задньої поверхні зубця в межах 1/Z окружності зовнішнього діаметру різьби, мм. Величина головного заднього кута приймається рівною aв=(6...8)°. Плашку затилують лише на різальній частині. Калібрувальну частину не затилують, тому задні кути на цій частині рівні a1=0. Це пов’язано з тим, що плашка має дві різальні частини і одну спільну калібрувальну частину. Число зубців плашки коливається від 3 до 7 для різьби діаметром М2…М52. Великий вплив на роботу плашки оказує ширина зубця F (рис.2.5). Зі збільшенням ширини зубця збільшуються його міцність і жорсткість, плашка краще центрується і самозатягується при роботі, збільшується кількість переточувань, яке витримує плашка.

Однак більша ширина зубця приводить до підвищеного тертя, погіршує умови розміщення і відводу стружки, що може викликати поломку плашки. Також збільшується погрішності різьбового профілю, зменшується просвіт С і, як наслідок, підвищується небезпека защемлення стружки. Практикою експлуатації плашок установлене, що найбільша кількість поломок відбувається через надмірну ширину зубця F. Рисунок 2.5 – Товщина зубця та ширини стружкового отвору плашки Ширина зубця F і ширина просвіту C залежать від внутрішнього діаметра різьби, причому для нормальної роботи плашки необхідно витримувати співвідношення F=(0,65…0,8)C. З рис.2.5 випливає, що

де dвн – внутрішній діаметр різьби, мм, b - центральний кут зубця, град, Q - центральний кут просвіту, град. Кількість зубів можна орієнтовно визначити по формулі

Отримане по формулі значення Z необхідно округлити до найближчого цілого. У стандартних плашок залежно від діаметра різьби кількість зубів приймається рівною: Z=3 при d£5,5 мм; Z=4 при d=(6…18) мм; Z=5 при d=(20…33) мм; Z=6 при d>32 мм. |

|||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 299. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

, мм.

, мм.

, мм ,

, мм , , мм/зуб,

, мм/зуб,

, мм,

, мм,

, мм

, мм  , мм

, мм ,

, , шт.

, шт.