Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Операции технологического процесса пайки ⇐ ПредыдущаяСтр 2 из 2 Технологический процесс пайки включает следующие операции: - подготовка поверхностей под пайку; - сборка деталей; - укладка припоя и, иногда, внесение флюса; - пайка; - обработка деталей после пайки. Подготовка поверхностей под пайку. Подготовка поверхности под пайку во многом определяет уровень свойств паяного соединения. Основные способы очистки поверхности: - термический (горелками, отжигом в восстановительной атмосфере, в вакууме); - механический(режущим инструментом или абразивом, галтовка, гидропескоструйная или дробеструйная и пр.); - химический(обезжиривание, химическое травление, электрохимическое травление, травление с ультразвуковой обработкой, комбинированное с обезжириванием и травлением). В ряде случаев подготовка детали под пайку включает в себя также нанесение специальных технологических покрытий гальваническим или химическим способом, горячим лужением(погружениемв расплавленный припой), с помощью ультразвука, плакированием, выжиганием, термовакуумным напылением. Указанные технологические покрытия наносят с различными целями: - для улучшения смачиваемости паяемых материалов расплавленным припоем; - для защиты основного металла от испарения отдельных их компонентов в процессе пайки; - для предотвращения вредного взаимодействия припоя с основным металлом, приводящего к образованию хрупких структур; - в качестве припоя при контактно-реактивной пайке. Сборка деталей. Качество паяного шва, его внешний вид, соответствие паяного узла размерам чертежа во многом зависят от качества сборки. При сборке прежде всего должны быть обеспечены необходимые зазоры под пайку. Например, при пайке низкоуглеродистых сталей припоями системы Sn-РЬ должны выдерживаться зазоры 0,05-0,5 мм; припоями на основе Сu - 0,01-0,05 мм.  Детали во избежание смещения при пайке должны быть зафиксированы (плотной посадкой, обжатием, развальцовкой, прихваткой сваркой и др.). Примеры фиксации деталей и укладки припоя показаны на рис.4.

Рис. 4. Примеры сборки деталей и укладки припоя: 1 и 3 - детали; 2 - припой При пайке сложных конструкций применяются специальные сборочные приспособления. Такие приспособления должны обеспечивать: свободное расширение деталей при нагреве; наименьший теплоотвод от паяемого стыка; беспрепятственное формирование паяного шва; несмачиваемость материалов приспособления припоем (обычно применяются графит, керамика, хромированная сталь). Укладка припоя. Часто сборка включает нанесение припоя, укладку его в виде дозированных заготовок из проволоки или фольги. При размещении припоя необходимо учитывать такие условия, как расположение изделия в печи или другом нагревательном устройстве, режимы нагрева и охлаждения. Эффективность и экономичность производства паяных конструкций значительно зависят от правильного дозирования припоя: при недостаточном количестве припоя зазоры не заполняются и соединение получается ненадежным; при избытке припоя имеют место натеки, наплывы, повышается расход припоя. Требуемое количество припоя Q (в кг) рассчитывается по формуле: Q = 1,5 где δ - наибольший зазор в соединении при температуре пайки, м; h- высота либо ширина соединения, м; Здесь коэффициент 1,5 учитывает объем галтелей припоя и неизбежные технологические потери (угар, разбрызгивание). При пайке стыковых соединений с прижимом, когда припой применяется в виде фольги, величина δ будет равна δ = Rmax +0,5(F1 + F2), (4) где Rmax - наибольшая высота микронеровностей паяемых поверхностей; F1 + F2 - суммарное отклонение от плоскости первой и второй детали. Нанесение флюса. Иногда при сборке деталей под пайку требуется нанесение флюса. Порошкообразный флюс для этого разводят дистиллированной водой до степени негустой пасты и наносят на детали, затем их подсушивают в термостате при температуре 70- 80°С в течение 30-60 мин. При газопламенной пайке флюс подается на паяемые поверхности непосредственно в процессе пайки на прутке разогретого припоя, при пайке паяльником - жалом паяльника или вместе с припоем. Иногда для оловянно-свинцовистых припоев, дополненных в виде полых трубок, флюс (канифоль) помещают внутри них. Собственно пайка - нагрев места соединения или общий нагрев выбранных деталей - выполняется при температурах, превышающих температуру плавления припоя, как правило, на 50-100 °С. Под режимом пайки следует понимать совокупность параметров и условий, при которых этой температуре, скорость нагрева и охлаждения, а условиями - способ нагрева, припой, флюсит.д. Обработка после пайки включает удаление остатков флюса. Недостаточно полно удаленные с поверхности изделий флюсы, помимо ухудшения внешнего вида, изменяют электропроводность изделия и, В некоторых случаях, вызывают коррозию. Спирто-канифолевые флюсы, например, удаляют ацетоном, спиртом, бензином. Агрессивные кислотные флюсы тщательно промываются последовательно горячей и холодной водой с помощью волосяных щеток. Иногда требуется 'нейтрализация слабыми растворами щелочей. Расчет на прочность паяных соединений Основным типом соединения при пайке является нахлесточное и многочисленные его разновидности, среди которых наибольшее рас-пространение получили в стык с накладками и телескопическое (рис.5). Широкое применение нахлесточных соединений в паяных конструкциях объясняется возможностью регулирования прочности соединения в результате изменения величины нахлестки. Поскольку прочность припоя в большинстве случаев ниже прочности основного металла (особенно в случае применения припоев на основе Зn-РЬ для сталей и медных сплавов), то увеличение нахлестки является единственным способом повышения

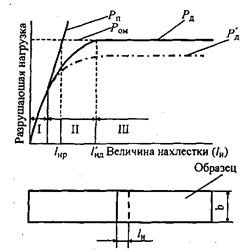

Рис. 5. Разновидности нахлесточного соединения: а - простоенахлесточное; б - с накладкой; в - телескопическое прочности соединения. Очевидно, с увеличением длины нахлестки возрастает прочность соединения р (рис.6): Рп = τ где τ - сопротивление срезу припоя; В большинстве случаев величину нахлестки определяют из условий равнопрочности соединения (Рп) и основного металла (Ром): Рп= = Ром. При этом Ром = δ Тогда длина нахлестки, обеспечивающей равнопрочность При меньшей длине нахлестки соединение должно разрушаться по припою, при большей - по основному металлу. Практически прочность соединения растет пропорционально площади нахлестки лишь при сравнительно небольшой ее величине (участок I на рис.6). При дальнейшем увеличении нахлестки прочность соединения может

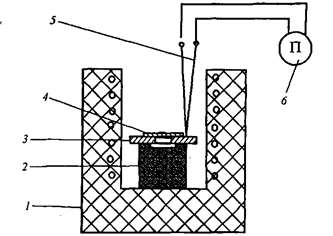

Рис. 6. Зависимость прочности паяного соединения от величины нахлестки (схема) отставать в росте от площади нахлестки (участок II кривойРд на рис.6). Это объясняется тем, что с увеличением площади нахлестки обычно возрастает количество разного рода дефектов. При некоторой величине нахлестки ( Необходимо отметить, что из-за неравномерности распределения касательных напряжений по длине нахлестки возможен случай, когда выбранный припой не обеспечиваетравнопрочности соединения (кривая Рд на рис.6). В таких случаях для обеспечения равнопрочноcти необходимо изыскивать более рациональное сочетание механических свойств припоя и основного металла. Порядок проведения работы • Обработать поверхности пластин из малоуглеродистой стали по следующим вариантам: а) зачистить до металлического блеска наждачной бумагой с после-дующим покрытием тонким слоем масла - 2 пластины; б) зачистить наждачной бумагой и обезжирить - 3 пластины; в) протравить в растворах кислот - 2 пластины; г) зачистить наждачной бумагой и нагреть на воздухе для создания тонкой оксидной пленки - 2 пластины. • Приготовить соответствующее количество (9 шт.) компактных навесок по 1 грамму оловянно-свинцового припоя, которые укладывают в центр каждой из пластин. • На 1 пластину каждого варианта обработки поверхности нанести флюс № 1 (раствор хлористого цинка), на вторую пластину - флюс № 2 (раствор канифоли в спирте). Одна пластина с зачищенной и обезжиренной поверхностью оставляется без флюса. • Образцы поочередно по одному поместить в печь (рисунок), предварительно нагретую на 50 °С выше температуры плавления припоя. Образцы выдерживаются в печи в течение одной минуты после расплавления припоя и осторожно извлекаются. • После остывания пластин производится их осмотр. При осмотре изучается внешний вид поверхности пластин, обращается внимание на форму затвердевшего припоя и характер его растекания по пластине. • С помощью кальки с миллиметровой сеткой измеряется площадь растекания припоя по пластине. Для большей точности измерения используют проекционный фонарь. В этом случае с помощью проекционного фонаря наносят контур площади растекания на миллиметровую бумагу; при этом необходимо определить линейный коэффициент увеличения (К). Затем измеряют площадь проекции

Рис 7. Схема размещения в печи образца с навеской припоя: 1 печь; 2 - огнеупорная подставка; 3 - стальная пластина; 4 - образец с навеской припоя; 5 - термопара; 6 - прибор для контроля и регулирования температуры (Fп) и с помощью коэффициента увеличения определяют истинную площадь растекания (Fн): Содержание отчёта Отчет должен содержать: 1. Краткие теоретические сведения. 2. Состав, основные свойства и области применения исследованных оловянно-свинцовых припоев и флюсов. 3. Схемы опытов и эскизы образцов. 4. Анализ полученных результатов и выводы по работе Контрольные вопросы • Что такое смачивание? • От каких факторов зависит процесс смачивания? • Какие применяют способы улучшения смачиваемостиповерхности материалов? • Что такое коэффициент растекания? • Как определяется коэффициент растекания?

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 227. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

, (3)

, (3)  - протяженность соединения, м; р - относительная плотность припоя, кг/м3.

- протяженность соединения, м; р - относительная плотность припоя, кг/м3.

b, (5)

b, (5) h где σ - предел прочности (временное сопротивление разрыву) основного металла; δ - толщина паяемого материала.

h где σ - предел прочности (временное сопротивление разрыву) основного металла; δ - толщина паяемого материала.