Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Особенности образования соединения при пайкеСтр 1 из 2Следующая ⇒ Работа № 9. Исследование влияния различных способов подготовки поверхности металлана смачиваемость ее припоем Цель работы Оценить влияние различных способов подготовки поверхности металла на смачиваемость ее припоем и площадь его растекания.

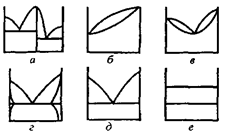

Особенности образования соединения при пайке Пайка принадлежит к ремёслам, известным с глубокой древности. В настоящее время пайка является одним из ведущих технологических процессов, широко используемых в разных отраслях промышленности, таких как машиностроение, электроника, электротехника, авиация и др. Пайка - это образование соединения с межатомными связями путем нагрева соединяемых материалов ниже температуры их плавления, их смачивания припоем, затекания припоя в зазор и последующей его кристаллизации. По технологическим возможностям пайка - уникальный способ, посредством которого можно соединять различные сочетания используемых в технике металлов и сплавов, керамику, стекло, кварц, алмаз, графит, полупроводниковые и другие неметаллические материалы, а также их сочетания с металлами. Технологические, а во многих случаях и экономические, преимущества способов пайки определяют ее конкурентоспособность с другими методами соединения. Пайка характеризуется следующими основными признаками: - пайка осуществляется при температуре ниже точек плавления соединяемых металлов; - процесс пайки во всех случаях связан с введением в зазор между соединяемыми металлами жидкой металлической прослойки (расплавленного припоя), которое осуществляется капиллярным течением расплава припоя в зазоре, введением припоя в зазор в виде фольги или нанесением на основной металл покрытия, образующего припой, путем контактного плавления покрытия на границе с основным металлом и т. д.;  - соединение образуется в результате взаимодействия твердого основного металла с жидким припоем. Если условия для такого взаимодействия отсутствуют, то паяное соединение не образуется; - завершающей стадией пайки во всех случаях является кристаллизация металлической прослойки между соединяемыми поверхностями твердых металлов. В качестве припоя при пайке используют металл или сплав с температурой плавления ниже температуры плавления паяемых материалов. Для удаления оксидов с поверхности паяемых материалов и припоя, а также предотвращения их образования в процессе пайки применяется вспомогательный материал, называемый паяльным флюсом. Указанные особенности пайки позволяют достичь по сравнению со сваркой ряда преимуществ. При пайке возможно: - изготавливать сложные по конфигурации узлы и целые конструкции, например, камеры сгорания, состоящие из нескольких деталей, за один цикл (нагрев), что позволяет рассматривать пайку как высокопроизводительный групповой метод соединения материалов; - благодаря общему равномерному нагреву (при пайке в печах и ваннах) и охлаждению конструкции существенно уменьшать или полностью исключать остаточные напряжения и деформации; - соединять разнородные металлы, а также металлы с неметаллами - графитом, ферритами, керамикой; - получать неразъемные и разъемные соединения, что необходимо, например, при настройке или замене дефектных приборов или деталей, установленных на печатной плате; - варьирование размеров нахлестки, что позволяет получать равнопрочные с основным металлом соединения; - получать соединения в скрытых и малодоступных местах изделий; - ограничиваться при пайке давлениями на порядок меньшими, чем при сварке давлением; - выбирать пониженную температуру процесса для сохранения механических свойств материалов изделия после пайки; -обеспечивать плавность галтельных участков швов, что дает высокую циклическую прочность соединений. Принципиальную роль в образовании качественного паяного соединения играют явления смачивания и капиллярности. Смачивание - это физико-химическое взаимодействие расплавленного припоя с паяемым металлом, проявляющееся в растекании припоя или образовании мениска с конечным краевым углом смачивания. Растекание флюсов по оксидным пленкам, затекание в зазоры, химическое растворение оксидных пленок во флюсе - все эти процессы также связаны со смачиванием. Без смачивания флюсами паяемых металлов невозможна флюсовая пайка, которая в общем объеме пайки занимает приблизительно 95-98 %. Физическая суть процесса смачивания заключается в том, что на поверхности контакта паяемого металла с расплавленным припоем возникает сила взаимодействия между атомами расплавленного припоя и паяемого металла, большая, чем между атомами жидкого припоя. И чем больше эта разница, тем лучше смачивание расплавленным припоем паяемого металла. Взаимодействие между атомами двух разнородных фаз, жидкой и твердой, называется адгезией (схватыванием, прилипанием). Причиной образования связей при адгезии являются металлические, ковалентные, ионные и Ван-дер-Ваальсовские силы взаимодействия. Взаимодействие между атомами самой жидкой фазы называется когезией. Если при пайке наблюдается некоторое растекание жидкого расплавленного припоя по поверхности твердого тела вследствие действия силы тяжести и большой жидкотекучести, но этот припой в расплавленном состоянии легко удаляется замшей или кожей с поверхности твердого тела, не оставляя на ней следов,, говорят, что припой не смачивает паяемую поверхность и не облуживает ее. Если же при удалении расплавленного припоя на поверхности твердого тела остается тонкий облуживающий слой с характерным металлическим блеском, то говорят о смачивании паяемой поверхности припоем и ее облуживании. В этом случае при удалении расплавленного припоя с паяемой поверхности разрушение связей идет внутри жидкого припоя, а не по границе твердое тело - жидкий припой. Таким образом, под смачиванием при пайке понимают взаимодействие атомов жидкого припоя с атомами паяемой твердой поверхности, когда силы адгезии больше сил когезии жидкого припоя. В то же время смачивание при пайке является только начальным этапом взаимодействия жидкой и твердой фаз. Далее происходит образование между взаимодействующими металлами жидких и твердых растворов, эвтектик, химических соединений - новых структурных составляющих. Во многих случаях происходит растворение паяемого металла в жидком припое и диффузия компонентов жидкого припоя в паяемый металл, т. е. при смачивании взаимодействие атомов распространяется в глубь жидкой и твердой фаз. Физико-химическое взаимодействие металлов определяется их диаграммами состояния. Наибольшее взаимодействие атомов жидкой фазы (припоя) и атомов поверхности паяемого металла наблюдается, когда два металла образуют между собой химические соединения (рис 1,а); меньшей интенсивности – при образовании неограниченных растворов (рис. 1, б,в); еще меньшее – при образовании ограниченных твердых растворов (рис. 1,г); более слабое –при образовании эвтектик и отсутствии растворимости в Рис. 1. Основные схемы двойных диаграмм состояния в твердом состоянии (рис. 1, д). Совсем не взаимодействуют и не смачивают друг другаметаллы, образующие в жидком состоянии две несмешивающиеся жидкости (рис. 1, е). Следовательно, если они не взаимодействуют в жидком состоянии, когда подвижность атомов наиболее высокая, то они не будут взаимодействовать ни в твердо-жидкой фазе, ни тем более в твердом состоянии. При адгезии взаимодействие в контакте между жидкой и твердой фазами начинается и заканчивается схватыванием, прилипанием. Дальнейшего активного взаимодействия (растворения паяемого металла в жидкости, диффузии компонентов жидкой фазы в основной металл, образования новых структурных составляющих на базе взаимодействующих фаз) не наблюдается. В некоторых случаях смачивание отождествляют с растеканием жидкости (припоя), так как и смачивание, и растекание часто оценивают краевым углом смачивания. Однако сущность этих процессов совершенно различна. Смачивание - это взаимодействие атомов жидкой и твёрдой фаз, а растекание - это увеличение площади контакта между ними. Известно, что растекание жидкости по поверхности твёрдого тела может происходить без смачивания. Например, вода не смачивает твёрдую поверхность стекла, металла, но достаточно хорошо растекается по ним тонким слоем. Расплавленный свинец не смачивает железо, но при определённых условиях растекается по его поверхности. Растеканию жидкости в этом случае способствует сила тяжести, высокая жидкотекучесть, относительно небольшое поверхностное натяжение жидкости и др. На рис. 2 представлена трехкомпонентная система:

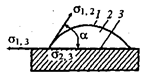

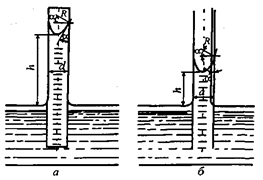

Рис. 2. Схема равновесия векторов сил поверхностного натяжения капли жидкости на поверхности твердого тела: 1 –газовая фаза, 2 - жидкий припой 3 - твердое тело Угол α между плоскостью, касательной к поверхности припоя у границы смачивания и смоченное припоем, и плоской поверхностью паяемого металла, называется краевым углом смачивания. Условие равновесия системы может быть представлено в виде равновесия векторов сил поверхностногонатяжения σ1,3 = σ2,3 + σ1,2соз α,(1) где σ1,2 - поверхностное натяжение между жидким металлом и газом, действующее по касательной к поверхности жидкого металла. Эта сила стремится до минимума уменьшить поверхность капли припоя; σ1,3 - поверхностное натяжение между твердым телом и газом; сила, приводящая к растеканию жидкости по поверхности металла; σ2,3 поверхностное натяжение между жидким припоем и твердым телом. Растекание и будет иметь место, если значение σ1,3> σ2,3 + σ1,2соз α. При α = 180° растекание полностью отсутствует; при α = 0 имеет место полное, а при 0 < α< 180° - частичное растекание. Припой лучше смачивает поверхность, если на ней имеется небольшая шероховатость. Однако шероховатость отрицательно влияет на растекание припоев, химически слабо взаимодействующих с паяемым материалом. Кроме смачивания, при пайке определяющая роль принадлежит капиллярным силам. Высота подъема припоя в капилляре в общем случае рассчитывается по формуле: h = 2 σ1,2созα / aγg, (2) где а - величина зазора (расстояние между паяемыми поверхностями); γ - плотность жидкости; g - ускорение свободного падения. Высота капиллярного поднятия жидкости в зазоре между двумя параллельными пластинками в два раза меньше, чем в капилляре круглого сечения (рис.3). При оценке капиллярных свойств припоев следует иметь в виду, что не всегда существует прямая зависимость между высотой поднятия расплавленного припоя в зазоре и краевым углом смачивания им основного металла. Меньшему углу смачивания не всегда соответствует большая высота поднятия припоя в зазоре. Так, краевой угол смачивания при введении в медно-серебряные припои индия уменьшается, однако высота подъёма этих припоев

Рис. 3. Схема подъёма жидкости: а - по капилляру круглого сечения; б - между параллельными пластинками в зазоре в случае пайки меди в вакууме не повышается, как этого следовало бы ожидать, а снижается. Припои, имеющие большой краевой угол смачивания, обычно лучше текут при увеличенных зазорах (0,2-0,5 мм). С изменением состава атмосферы, в которой производится пайка, меняется и высота подъёма припоя. Как общее правило, водородная среда обеспечивает более благоприятные условия для течения припоя в зазоре, чем вакуум. Для образования спая, т.е. возникновения связи в контакте основной металл - припой, требуется определенный комплекс физико-химических и технологических условий: наличие сродства основного металла с выбранным припоем, соответствующий состав среды, нагрев соединяемых поверхностей и т.д. Исходя из этого, условно можно выделить три стадии процесса образования спая: - удаление окисных пленок и активация поверхности. По завершении первой стадии образуется физический контакт, который выражается в смачивании расплавом припоя основного металла; - взаимодействие на границе основной металл - жидкий припой. Вторая стадия характерна развитием химического взаимодействия между основным металлом и расплавом припоя и образованием прочных связей. На этой стадии фактически заканчивается процесс образования спая; - кристаллизация, которая фиксирует процессы взаимодействия между основным металлом и расплавом припоя. Классификация спаев. В зависимости от соотношения физико-химических свойств основного металла и припоя, а также режима и условий пайки, переходный слой (спай) между ними может иметь различное строение. Если принять, что взаимодействуют чистые металлы, и в процессе флюсования пленки с неметаллической связью с основного металла и расплава припоя удалены, то в зависимости от соотношения свойств основного металла и припоя, а также режима пайки возможны спаи: бездиффузионный, растворно-диффузионный, контактно-реакционный, диспергированный. Процесс взаимодействия основного металла и расплавленного припоя, протекающий при наименьшем перегреве и ограниченный во времени, может быть зафиксирован на стадии хемосорбции, когда процессы гетерогенной диффузии на межфазной границе развития практически не получили. Такой спай называют бездиффузионным. Спай, возникающий в условиях протекания растворно-диффузионных процессов в зоне контакта твердого металла и жидкой фазы, называется растворно-диффузионным. В зависимости от природы основного металла и припоя растворно-диффузионный спай может быть образован металлами с неограниченной растворимостью, с ограниченной растворимостью, дающими эвтектические смеси и химические соединения Контактно-реакционным спаем называется прослойка сплава переменного состава, образующаяся на границе с основным металлом в результате контактного плавления. Спай между несплавляющимися и не дающими химических соединений металлами назван диспергированным. При длительных выдержках соединительный зазор перекрывается дисперсными частицами. Например, вольфрам не образует сплавов с медью, марганцем, серебром, оловом. В то же время указанные легкоплавкие металлы при пайке смачивают вольфрам, затекают в капиллярные зазоры и обеспечивают формирование соединений. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 222. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |