Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

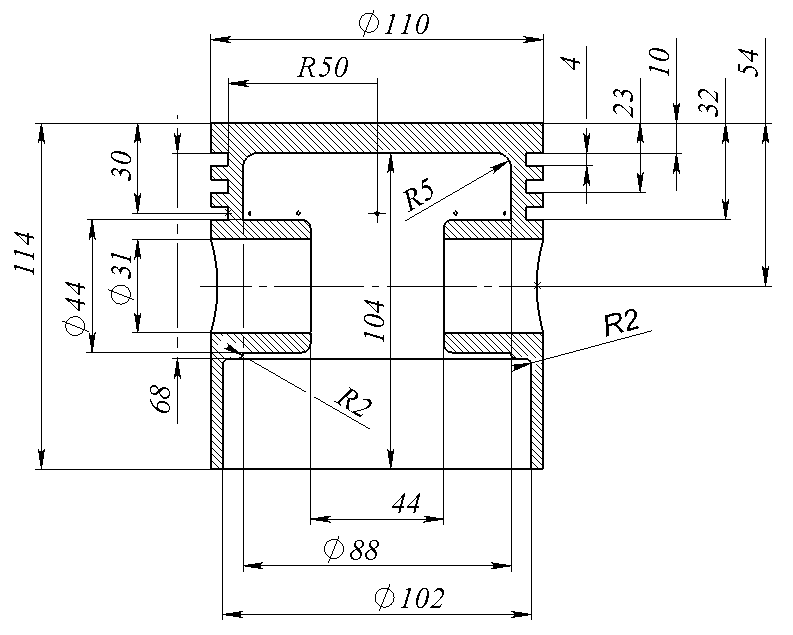

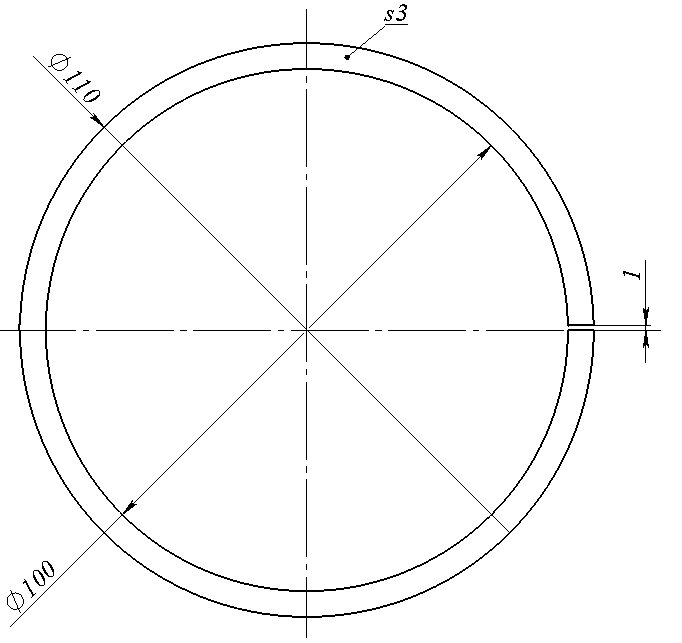

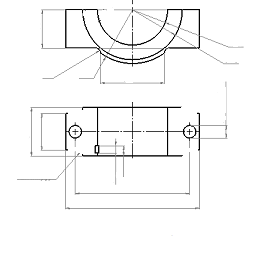

Созданы трехмерные модели рассчитываемых деталей в SolidWorks. Получены чертеж поршня в соответствии с рисунком 2.1 и чертеж поршневого кольца в соответствии с рисунком 2.2.

Рисунок 2.1 – Чертёж поршня М (1:2,5)

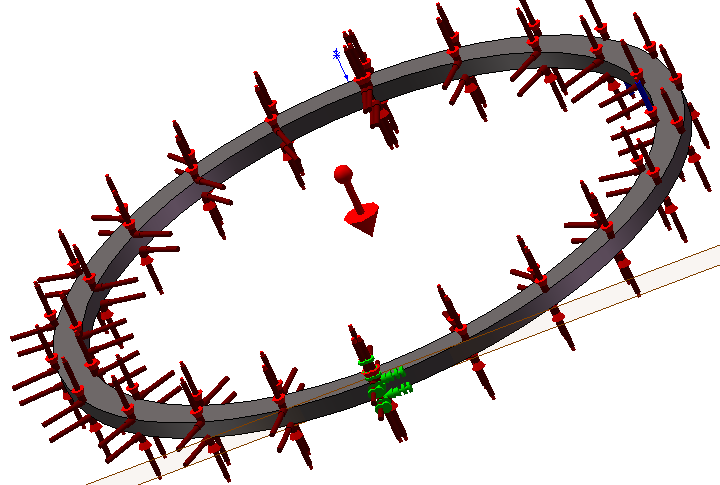

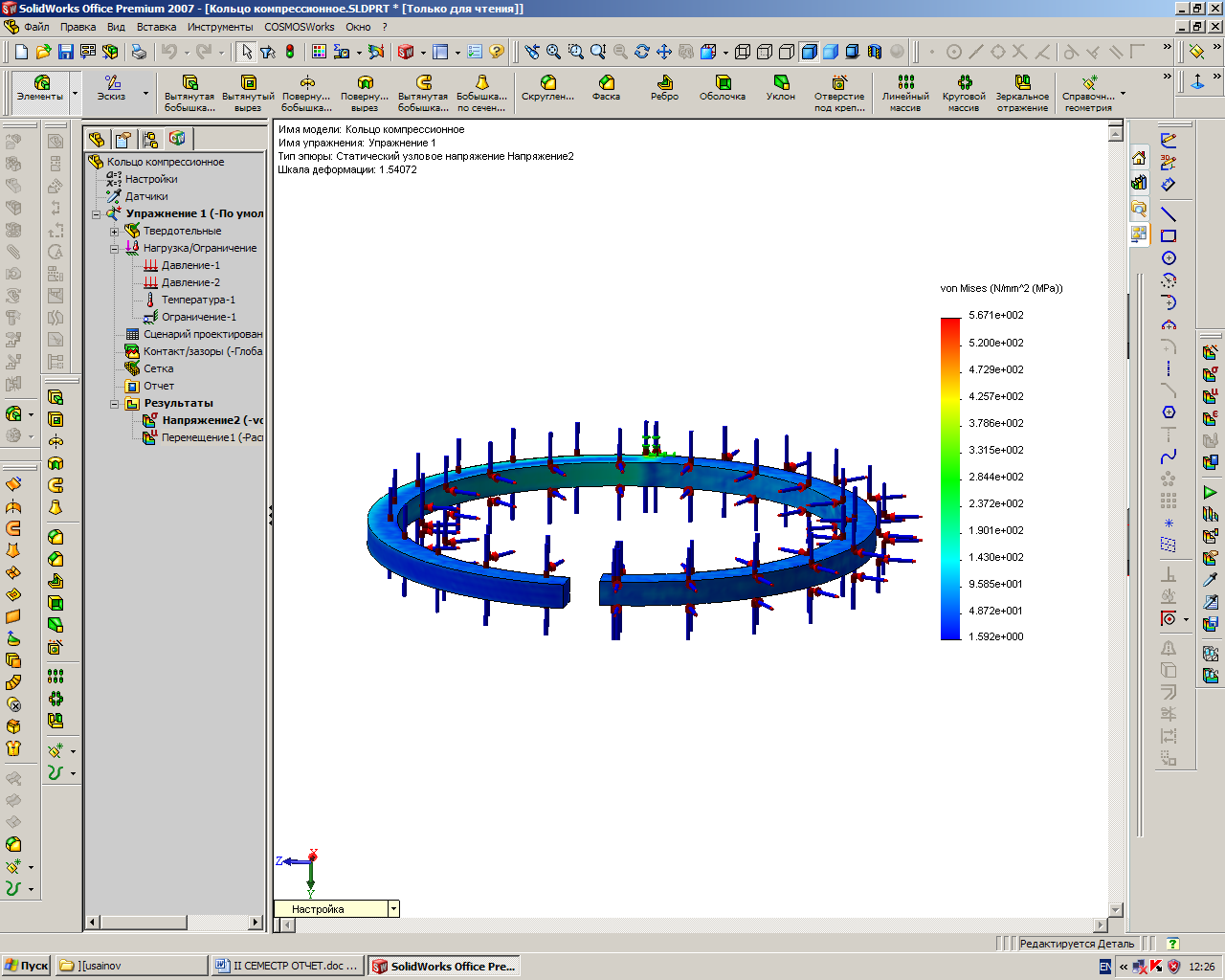

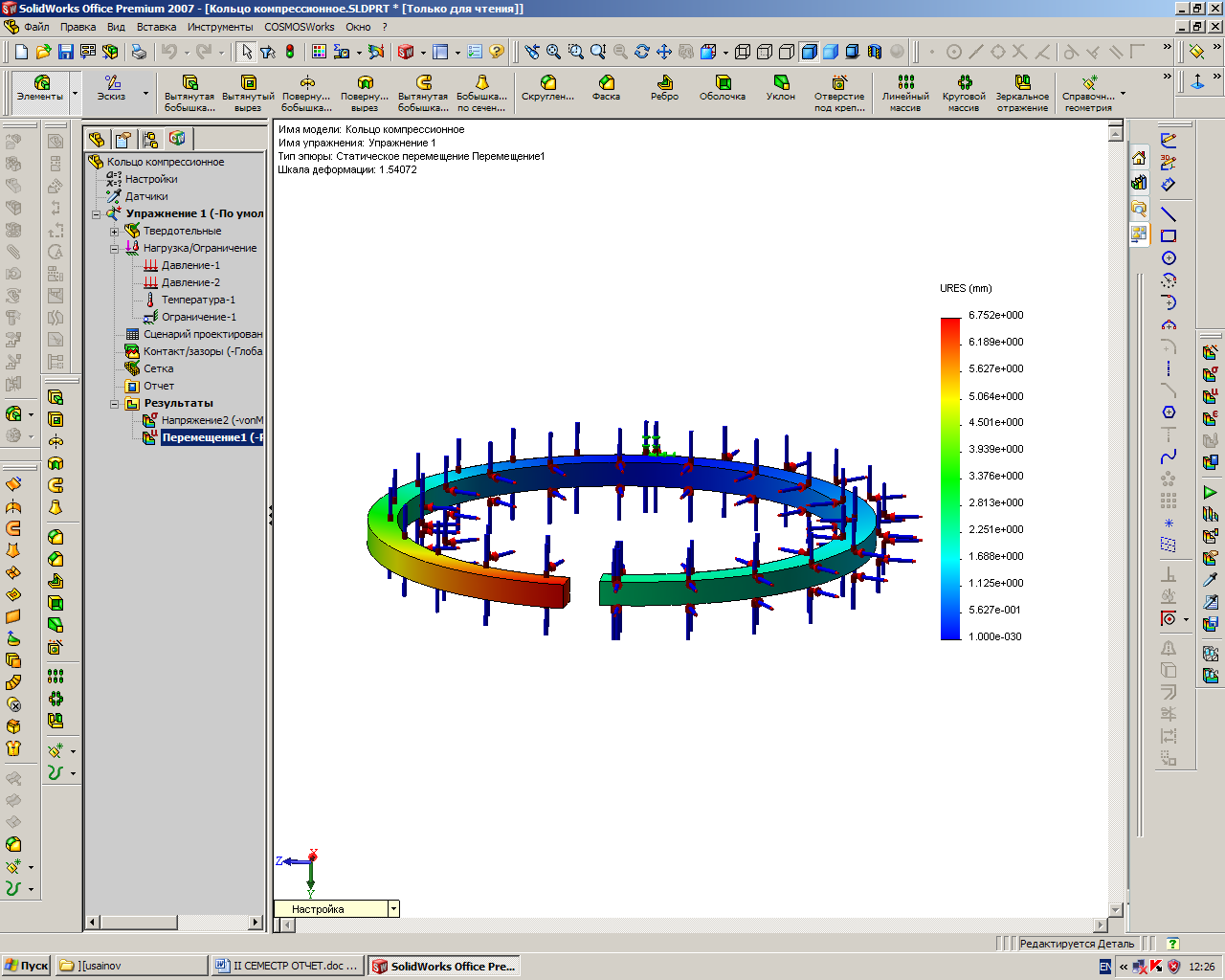

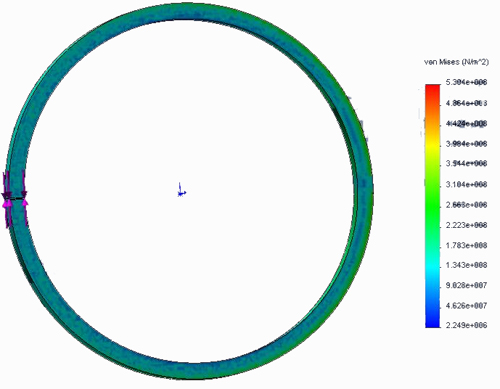

Рисунок 2.2 – Чертеж поршневого кольца М (1:1) Заданы материал деталей : поршень – легированный алюминий (сплав 2018) ; поршневое кольцо – литая углеродистая сталь. В программе CosmosWorks назначены нагрузки на рассчитываемые детали, полученные из динамического расчета. Получены общие виды схем нагружения в соответствии с рисунками 2.3 и 2.4.

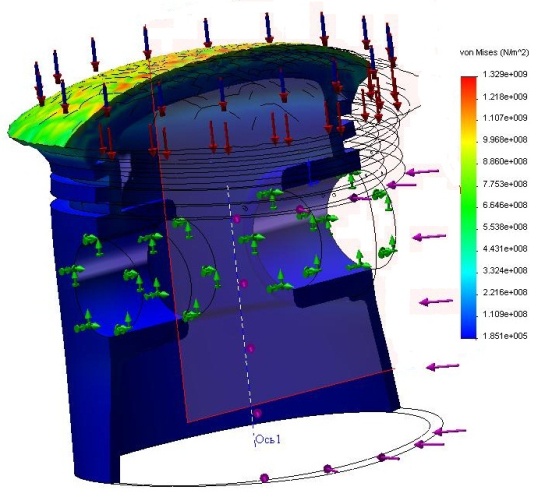

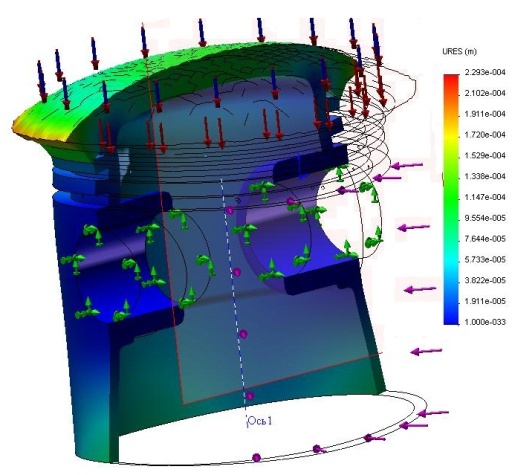

2.2.3 Заданы следующие нагрузки для поршня: - давление газов Рг на днище поршня с учетом давления в кривошипной камере, равное 4,74 МПа; - тепловое воздействие на днище поршня, заданное температурой Т, равной 593 К; - боковое усилие N на поршень со стороны цилиндра, равное 5,08 кН; -максимальная инерционная нагрузка, заданная ускорением j, действующим на поршень, равным 10,3 км/с2; - сила на бобышки поршня со стороны поршневого пальца задана с помощью ограничения. 2.2.4 Заданы следующие нагрузки для поршневого кольца: - реакция сил упругости поршневого кольца на стенку цилиндра Pупр, равная 25 Н; - давление поршневых газов Рг на верхнюю кромку кольца, равное 4,74 МПа; - усилие при одевании кольца на поршень Р, равное 16 Н; - максимальная инерционная нагрузка, заданная ускорением j, действующим на поршневое кольцо, равным 10,3 кг/с2; - ограничение (фиксация) кольца в сечении напротив замка. 2.2.5 Проведен расчет на прочность поршня и поршневого кольца, определены максимальные напряжения, действующие в материале расчетных деталей, напряжения сравнены с допускаемыми, определен запас прочности. 2.3 Результаты 2.3.1 Получены схемы распределения напряжений и перемещений в элементах поршня в соответствии с рисунками 2.5 - 2.8.

2.2.7 Максимальные напряжения и коэффициенты запаса представлены в сравнительной таблице 2.1 Таблица 2.1

Выводы Поршневое кольцо работоспособно. Поршень неработоспособен. Наибольшими напряженными местами в поршне являются: - днище поршня с напряжением 996 МПа, коэффициент запаса 0,185. - сечение поршня, ослабленное каналами для отвода масла с напряжением 38,8 МПа, коэффициент запаса 0,619. Имеются существенные различия в полученных значениях напряжений: - напряжение в днище поршня, рассчитанное в CosmosWorks больше в 13 раза, чем напряжение, рассчитанное по методике [1]; - напряжение в сечение поршня, ослабленное каналами для отвода масла, рассчитанное в CosmosWorks больше почти в 2 раза, чем напряжение, рассчитанное по методике [1]. Причины: - возможно, произошла ошибка при расчетах по методике [1]; - возможно, были заданы неверные начальные данные при расчетах: по методике [1]; в системе имитационного моделирования «Альбея»; в CosmosWorks; - различия методик - в программе CosmosWorks учитывалась инерционная сила, действующая на поршень; - в программе CosmosWorks использовался материал со свойствами отличными от материала, применявшегося при расчетах по методике [1]. При необходимости следует изменить поршень конструктивно: увеличить толщину днища поршня, добавить ребра жесткости или силовой каркас. Так же возможно поменять материал поршня на более прочный.

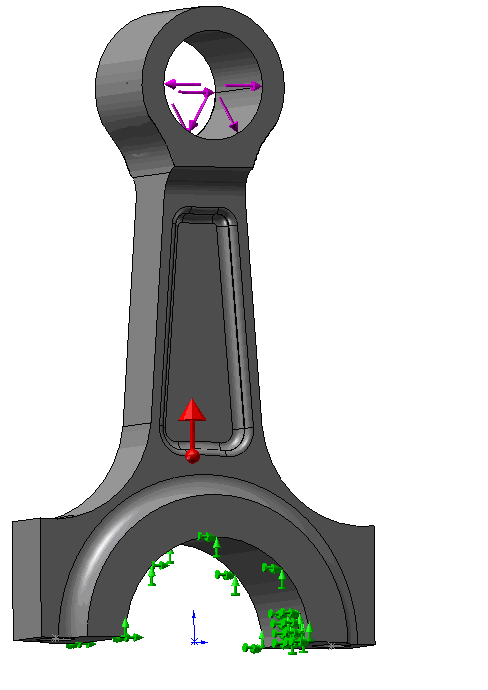

3 Расчет теплонапряженного состояния деталей КШМ методом конечных элементов Цель работы Целью работы является изучение напряжений, возникающих в материале деталей КШМ, и проведение анализа по изменению конструкции деталей для обеспечения их работоспособности. Порядок выполнения работы 3.2.1 Созданы трехмерные твердотельные модели рассчитываемых деталей в SolidWorks. Получены чертеж пальца, чертеж шатуна и чертеж крышки в соответствии с рисунками 3.1, 3.2 и 3.3.

Рисунок 3.1 – Чертеж пальца М (1:1)

Рисунок 3.2 – Чертеж крышки шатуна М (1:1)

Рисунок 3.3 – Чертеж шатуна М (1:2) 3.2.2 Задан материал деталей: шатун и поршневой палец – серый легированный чугун. 3.2.3 В программе CosmosWorks назначены нагрузки на рассчитываемые детали, полученные из динамического расчета (см. лабораторную работу № 1, раздел 2), а также требуемые ограничения. 3.2.4 Заданы следующие нагрузки на поршневой палец. Получена схема нагрузки согласна рисунку 3.4: - нагрузка от поршневой головки шатуна (распределенная нагрузка) Р, равная 32,2 кН; - максимальная инерционная нагрузка, заданная ускорением, действующим на поршневой палец j, равная10,3 км/с 2; - сила на поршневой палец со стороны бобышек поршня, задана с помощью ограничения (фиксации).

3.2.5 Заданы следующие нагрузки на шатун. Получена схема нагрузки согласно рисунку 3.5: - сила со стороны поршневого пальца на верхнюю поршневую головку шатуна S, равная 34,2 кН; - максимальная инерционная нагрузка заданная ускорением, действующим на шатун j, равная 11,4 км/с2; - сила со стороны шатунной шейки коленчатого вала, заданная с помощью ограничения (фиксации).

Рисунок 3.5 - Нагрузки на шатун |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 914. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Рисунок 2.3 – Нагрузки на поршень

Рисунок 2.3 – Нагрузки на поршень

Рисунок 2.4 – Нагрузки на кольцо

Рисунок 2.4 – Нагрузки на кольцо

Рисунок 2.5 - Напряжения в поршне

по Мизесу

Рисунок 2.5 - Напряжения в поршне

по Мизесу

Рисунок 2.6- Перемещения в поршне

Рисунок 2.6- Перемещения в поршне

Рисунок 2.7 - Напряжения в поршневом кольце по Мизесу

Рисунок 2.7 - Напряжения в поршневом кольце по Мизесу

Рисунок 2.8 - Перемещения в поршневом кольце

Рисунок 2.8 - Перемещения в поршневом кольце

Рисунок 2.9 – Деформации при надевании кольца

Рисунок 2.9 – Деформации при надевании кольца

Рисунок 2.10 – Напряжения при надевании кольца

Рисунок 2.10 – Напряжения при надевании кольца

Рисунок 3.4 - Нагрузки на поршневой палец

Рисунок 3.4 - Нагрузки на поршневой палец