Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Коефіцієнт технічної готовності (КТГ)КГТ- оцінює технічний склад парку автомобілів по простоям в ТО та ПР. αт.н.встановлені для рухомого складу який має пробіг з точки експлуатації (0.5-0,75) Lkp1 першого циклу експлуатації. В першому циклі простої зменшуються до 0.7 αт.н на пробіг (0-0.5) Lkp1та збільшується до 1.2 αт.н в останній четверті циклу. в нашому випадку КР не проводиться на автомобілях α=1/(1+(1св×α Т×К4/100)) (1.12) Де1 CD-це середньо добовий пробіг автомобіля DT1-середньо допустима норма простою. а т = 1 / (1 + (170*0,35*1)/100) = 0,63 Визначення коефіцієнту використання автомобілів та річного пробігу. αв = αр * Дрр / Дкр (1.13) Де αт – розрахункові коефіцієнти технічної готовності авто; Дрр– кількість днів роботи автомобілів за рік, 320 днів; Дкр– кількість календарних днів за рік – 365 а в = 0,63 * 320 / 365 = 0,55 1.12. Визначення річного пробігу автомобілів. Lпр = Ai × Lcв ×Дкр× Lв, км (1.14) Аі - інвентарна кількість автомобілівє

Таблиця 1.14

Визначення загального обслуговування за рік.

ТО(Nщор,Nто1р, Nто2р) визначається

N щор= Lпр /Lcд (1.15)

Nто2р=Lпр /L2 (1.16)

Nто1р= Lпр/L1- Nто2р (1.17)

Lпр - річний пробіг сумісної групи автомобілів

Lcд -середньо добовий пробіг, 175 км;

L1- L2-прийнята до розрахунків періодичність ТО-1, ТО-2,де

L1 = 4400км, L2 =17600км. Таблиця 1.15

1.14. Визначення добової програми по ТО автомобілів.

Nід = Nір / Дрр (1.18) де Nір - річна кількість технічних обслуговувань по кожному виду окремо. Д рр- кількість робочих днів за рік-256 днів. Таблиця 1.16

Таблиця 1.17

Визначення річного об’єму робіт по ТО і ПР

Річний об’єм визначається за допомогою формули: Тi = N ip× t ikr, люд / год. (1.19) де Nip- річна кількість обслуговувань (Nто-1р , Nто-2р , Nщор) tikr-розрахована трудомісткість ТО (Nто-2р , Nто-1р,Nщор,)

Таблиця 1.18

Таблиця 1.19

Таблиця 1.20

Таблиця 1.21

1.16. Визначення загальних річних об’ємів робіт усіх видів ТО. ∑тто = Т що+ Тто-1+Ттт-2, люд / год. (1.20) де Тщо - кількість що Тто-1 - кількість ТО-1 Тто2 - кількість ТО-2 Таблиця 1.22

Визначення загального річного об’єму робіт ТО-1 і ТО-2 поточним ремонтом і ПР Тспр (1)=Спр×∑ТО1 люд / год. (1.21) Тспр (2)=Спр×∑ТО2 люд / год. (1.22) де Спр=0,15долі сукупного ПР яка залежить від віку автомобіля. Т1(пр)= ∑Т1+ Тспр(1) люд / год. (1.23) Т2(пр)= ∑Т2+ Тспр(2) люд / год. (1.24)

Таблиця 1.23

Таблиця 1.24

Визначення загального об’єму сукупного поточного ремонту ПР сумісно з ТО-1 і ТО-2. Т слр = Т спр (1) +Т спр (2), люд / год. (1.25) Таблиця 1.25

Визначення загально річного об’єму робіт ПР для технологічно сумісної групи рухомого складу Т пр. = L пр. хТпр/1000 , люд / год. (1.26)

де L пр - річний пробіг (парку), T пр - розрахункова трудомісткість.

Таблиця 1.26

1.20. Визначення річного об’єму діагностичних робіт . Виконуються при загальному та поглибленому діагностуванні визначається як сума річних об’ємів контрольно-діагностичних робіт ТО-1, ТО-2 та 50% контрольно-діагностичних робіт ПР

1.20.1. Об’єм діагностичних робіт Д-1. Т д1 = ∑Т1 × К1 + 0,5 × ∑ Тпр × К1 (ПР), люд / год (1.27)

1.20.2. Об’єм діагностичних робіт Д-2. Тд2 = ∑Т2×К2 + 0,5 × ∑ Т пр × К2 (ПР), люд / год (1.28)

Розрахунок зониТО 2.

Кількість працюючих зониТО 2. Рт = Ті / Ф р.м. (2.1) де Ті – річний об’єм (трудомісткість) по відповідній зоні ТО, годино- людина; Ф р.м. річний виробничий фонд часу робочого місся при однозмінній роботі, годин.

Приймаємо кількість працюючих – 3 чоловіка.

Річний виробничий фонд часу робочого місця зониТО 2. (при 6 - денній робочій неділі).

Ф рм = Т зм *(Д кр - Д в - Д с) - Д пс*1, годин (2.2)

Т зм – тривалість робочої зміни, годин Д кр – кількість календарних днів в році, Д в – кількість вихідних днів в році, Д с - кількість святкових днів в році, Д пс – кількість передсвяткових і суботніх днів в році, 1 – час скороченого робочого дня перед вихідним днем.

Штатна кількість робочих зониТО 2. Р ш = Ті / Ф вп, чоловік (2.3)

Приймаємо штатну кількість робочих – 3 чоловіка.

Розрахунок числа постів для зон ТО, ПР і діагностування зониТО 2. Пі = Ті * Кн / Дрр * З* Ттз * Р сп * hп, постів (2.4) Ті – річний об’єм робіт даного виду, годино – людини, Кн – коефіцієнт нерівномірності завантаження постів, Д рр – число робочих днів в році у відповідній зоні, або дільниці, З – кількість змін роботи в сутки, Т тз – тривалість зміни, годин, Р сп –прийняте середнє число робочих на одному посту, hп – коефіцієнт використання робочого часу поста. Таблиця 2.1

Приймаємо кількість постів – 1 пост.

Визначення загальної площі обладнання зони моторного відділення. Загальна площа обладнання зони моторного відділення. визначається як сума площ всього обладнання зони моторного відділення.

Розрахунок виробничої площі зониТО 2. F з = Кг * (Fa * Пі +SF об), м. кв. (2.5) Таблиця 2.3

Загальна площа зониТО 2.

Площа зониТО 2. F з = Lз * Вз, метри. кв. (2.6) де Lз – довжина зони, метри Вз – ширина зони, метри.

Довжина зониТО 2. Lз = Lл +2 а1, метри (2.7) де Lл – робоча довжина лінії , метри, а1 = 1,5…2 метри, відстань від автомобіля до зовнішніх воріт.

Робоча довжина лінії зониТО 2. L л = La * Пі + а * (Пі - 1), метри (2.8) де Lа – довжина автомобіля, метри, Пі – число постів, а1 = 1,5…2 метри, відстань між автомобілями.

Ширина зониТО 2. Вз = Ва + В об1 + В об2 + 2а2 + 2а3, метри. (2.9) де Ва – габаритна ширина автомобіля, метри В об1, Воб2 - найбільша габаритна ширина обладнання, розташованого з обох сторін, метри, а2, а3 = 0,2…0,3 метра - відстань від автомобіля до обладнання і відстань обладнання до внутрішньої стіни.

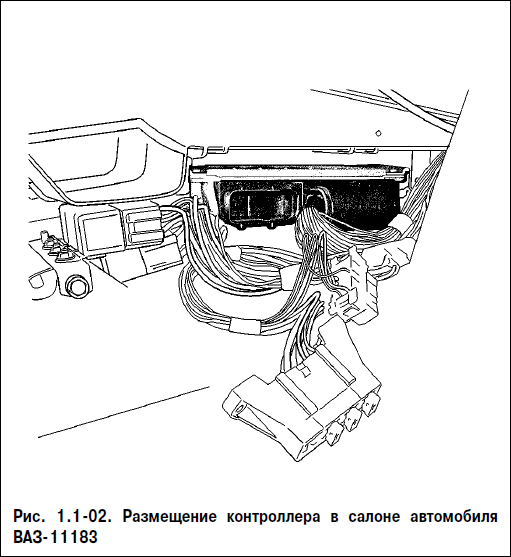

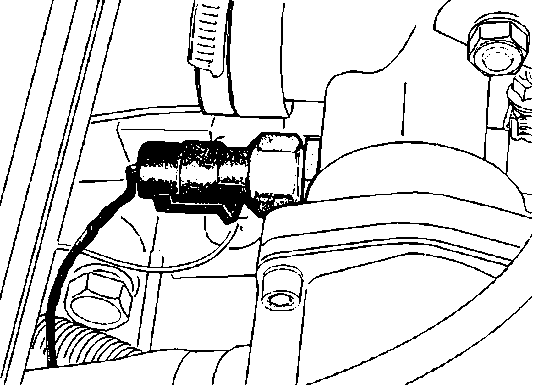

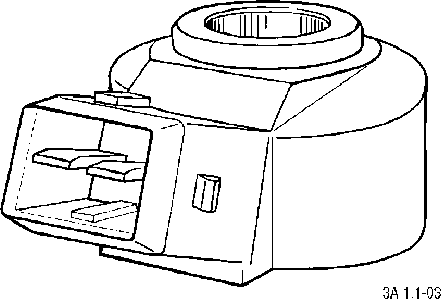

1.3 Ремонт системи керування двигуном Ваз 2110 1.3.1 Контролер і датчики Контролер Контролер (мал.1.3-01) є центральним обладнанням системи керування двигуном. Він одержує інформацію від датчиків і управляє виконавчими механізмами, забезпечуючи оптимальну роботу двигуна при заданому рівні показників автомобіля. Контролер розташований в автомобілів ВАЗ-11183 і 21101 під консоллю панелі приладів і закріплений на кронштейні (мал. 1.3.2, 1.3.2 ,1.3.3). Контролер управляє виконавчими механізмами, такими як паливні форсунки, котушка запалювання, регулятор холостого ходу, нагрівач датчиків кисню, клапан продувки адсорбера й різними реле. Контролер управляє включенням і вимиканням головного реле, через яке напруга харчування від акумуляторної батареї надходить на елементи системи (крім электробензонасоса, котушки запалювання, електровентилятора, блоку керування й індикатору стану иммобилизатора). Контролер включає головне реле при включенні запалювання. При вимкненні запалювання контролер затримує вимикання головного реле на час, необхідне для підготовки до наступного включення (завершення обчислень, установка регулятора холостого ходу, керування електродвигуном вентилятора системи охолодження двигуна). При включенні запалювання контролер, крім виконання згаданих вище функцій, обмінюється інформацією з иммобилизатором (якщо вона встановлена й функція іммобілізації включена). Якщо в результаті обміну визначається, що доступ до автомобіля дозволений, то контролер продовжує виконання функцій керування двигуном. А якщо ні, то робота двигуна блокується. Контролер виконує також функцію діагностики системи й двигуна. Він визначає наявність несправностей елементів системи, включає сигналізатор і зберігає у своїй пам'яті коди несправності, що позначають характер, що й допомагають механікові здійснити ремонт. Додаткові відомості про використання діагностичної функції контролера див. у розділі 2 "Діагностика". УВАГА. Контролер є складним електронним приладом, ремонт якого повинен проводитися тільки на заводі-виготовлювачі. Під час експлуатації й технічного обслуговування автомобіля розбирання контролера забороняється. Несанкціонована модифікація програмного забезпечення контролера може привести до погіршення эксплутационныххарактеристик двигуна й навіть до його поломки. При цьому гарантійні зобов'язання заводу- виготовлювача автомобіля на технічне обслуговування й ремонт двигуна й системи керування втрачаються.

Рис. 1.3.1 Розміщення контролера в салоні автомобіля ВАЗ-11183

Контролер подає на різні обладнання сигнали напругою 5 або 12 В. У деяких випадках воно подається через резистори контролера, що мають настільки високий номінальний опір, що при включенні в ланцюг контрольної лампочки вона не загоряється. У більшості випадків звичайний вольтметр із низьким внутрішнім опором не дає точних показань. Для контролів напруги вихідних сигналів контролера необхідний цифровий вольтметр із внутрішнім опором не менш 10 МОМ. Пам'ять контролера Контролер має три типи пам'яті: програмувальний постійний запам'ятовувальний пристрій (ПЗУ), оперативне запо- минающее обладнання (ОЗУ) і электрически репрограммируе- мій запам'ятовувальний пристрій (ЭРПЗУ). Постійний запам'ятовувальний пристрій (ПЗУ) У ПЗУ зберігається програма керування, яка містить послідовність робочих команд і калібровану инфор-мацию. Калібрована інформація являє собою дані керування упорскуванням, запалюванням, холостим ходом і т.п., які у свою чергу залежать від маси автомобіля, типу й потужності двигуна, від передатних відносин трансмісії й інших факторів. Ця пам'ять є енергонезалежної, тобто її вміст зберігається при відключенні живлення.

Рис. 1.3.2 Розташування контролера в салоні автомобіля ВАЗ-21101

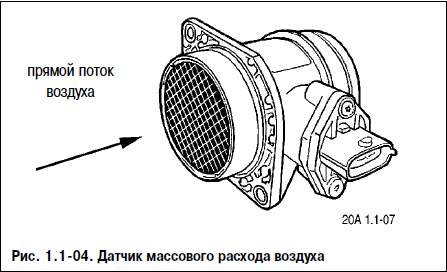

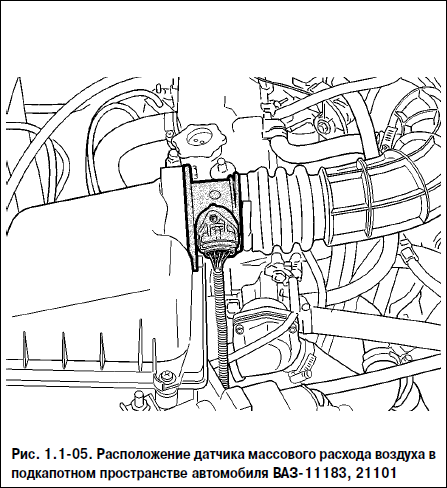

Оперативний запам'ятовувальний пристрій (ОЗУ) Оперативний запам'ятовувальний пристрій використовується мікропроцесором для тимчасового зберігання вимірюваних пари- метрів, результатів обчислень, кодів несправностей. Мікропроцесор може в міру необхідності вносити в ОЗУ дані або зчитувати їх. Ця пам'ять є энергозависимой. При припиненні подачі харчування (відключення акумуляторної батареї або від- з'єднання від контролера джгута проводів), що втримуються в ОЗУ діагностичні коди несправностей і розрахункові дані стираються. Электрически репрограммируемое запам'ятовувальний пристрій (ЭРПЗУ) ЭРПЗУ використовується для зберігання ідентифікаторів контролера, двигуна й автомобіля, деяких коефіцієнтів адаптації й інших службових кодів. Крім того, в ЭРПЗУ записуються эксплутационные параметри: загальний пробіг автомобіля, загальна витрата палива, час роботи двигуна, а також наступні порушення режимів роботи двигуна й автомобіля, зазначені в Посібнику з експлуатації автомобіля: • час роботи двигуна з перегрівом; • час роботи двигуна на низькооктановому паливі; • час роботи двигуна з перевищенням максимально припустимих оборотів; • час роботи двигуна із пропусками запалення топливовоздушной суміші, про наявність яких водій преду- преждается миготінням сигнализатра несправностей; • час роботи двигуна з несправностями, про наявність яких водій предупреждается безперервним включенням сигнализатра несправностей; • час роботи двигуна з несправним датчиком детонації; • час роботи двигуна з несправними датчиками кисню; • час руху автомобіля з перевищенням максимально дозволеної швидкості в період "обкатування"; • час руху автомобіля з несправним датчиком швидкості; • кількість відключень акумуляторної батареї при включеному замку запалювання. УВАГА. Порушення правил експлуатації автомобіля позбавляє права на гарантійний ремонт двигуна й тих вузлів і систем, поломка яких могла бути викликана цими порушеннями. ЭРПЗУ є енергонезалежною пам'яттю й тому може зберігати інформацію при відсутності харчування контролера. Заміна контролера УВАГА. Для запобігання ушкоджень контролера при від'єднанні проведення від клеми "мінус" акумуляторної батареї або джгута проводів від контролера запалювання повинне бути виключене. Зняття контролера 1. Виключити запалювання. 2. Від'єднати проведення від клеми "мінус" акумуляторної батареї. 3. Відвернувши гвинти кріплення й зняти правий екран консолі панелі приладів. 4. Від'єднати колодку джгута проводів. 4. Відвернувши гайки болтів кріплення до кронштейна, зняти контролер. УВАГА. У випадку несправності контролера для заміни необхідно використовувати "чистий" контролер . Установка контролера на автомобілях 1. Підключити до контролера колодку джгута проводів і встановити на кронштейн. 2. Установити екран консолі панелі приладів на місце. 3. Приєднати проведення до клеми "мінус" акумуляторної батареї. Перевірка працездатності контролера 1. Включити запалювання. 2. Провести діагностику (див. порядок у карті А "Перевірка діагностичному ланцюга"). УВАГА. Для проведення діагностики вперше після зняття харчування (від'єднання акумуляторної батареї) необхідно завести двигун, потім заглушити його, виключивши запалювання, і, виждавши 10-15 секунд, підключити діагностичний прилад Э5Т-2М. Датчик масової витрати повітря (ДМРВ) Датчик температури повітря (ДТВ) У системі керування використовується датчик масової витрати повітря (мал. 1.3.4) термоанемометрического типу. Він розташований між повітряним фільтром і шлангом впускної труби (мал. 1.3.5). Сигнал ДМРВ являє собою напруга постійного струму, величина якого залежить від кількості й направле ния руху повітря, що проходить через датчик. При прямому потоці повітря (мал.1.3.4) напруга вихідного сигналу датчика змінюється в діапазоні від1до5 В. При зворотному потоці повітря напруга вихідного сигналу датчика змінюється в діапазоні від 0 до 1 В. Діагностичний прилад Э5Т-2М зчитує показання датчика як витрата повітря в кілограмах у годину. При виникненні несправності ланцюги ДМРВ контролер затягає у свою пам'ять її код і включає сигналізатор. У цьому випадку контролер розраховує значення масової витрати повітря по частоті обертання колінчатого вала й положенню дросельної заслінки.

Рис. 1.3.4 Розташування датчика масової витрати повітря в подкапотном просторі автомобіля ВАЗ-11183, 21101

Таблиця 1.3.1 Таблиця залежності опору ДТВ від температури усмоктуваного повітря (±10%)

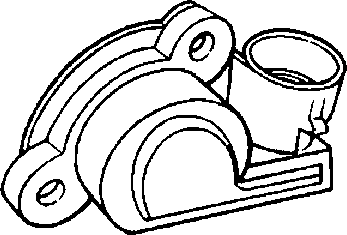

Датчик масової витрати повітря має вбудований датчик температури повітря. Чуствительным елементом є термістор (резистор, що змінює опір залежно від температури), установлений у потоці повітря (див. табл. 1.3.1). Вихідний сигнал, підключеного до контролера ДТВ, являє собою напруга постійного струму в діапазоні від 0 до 5 В, величина якого залежить від температури повітря, що проходить через датчик. При виникненні несправності ланцюги ДТВ контролер затягає у свою пам'ять її код і включає сигналізатор. У цьому випадку контролер заміняє показання датчика фіксованим значенням температури повітря (33 ОС). Зняття ДМРВ 1. Виключити запалювання. 2. Від'єднати від датчика проведення. 3. Від'єднати від датчика шланг впускної труби. 4. Зняти датчик, відвернувши гвинти кріплення датчика до повітряного фільтра. Установка ДМРВ 1. Установити на датчик ущільнювальну втулку. Втулку одягти до упору. 2. Прикріпити датчик до повітряного фільтра двома гвинтами, затягуючи моментом 3...5 Н- М. 3. Приєднати до датчика шланг впускної труби, закріпивши його хомутом. 4. Приєднати до датчика колодку джгута проводів. УВАГА. Відсутність ущільнювальної втулки може привести до порушення роботи двигуна. При роботі з датчиком дотримувати обережності. Не допускати влучення усередину датчика сторонніх предметів. Ушкодження датчика приведе до порушення нормальної роботи системи керування двигуном. Забороняється виймати чутливий елемент із корпуса датчика, тому що це приведе до зміни його характеристики. Датчик положення дросельної заслінки (ДПДЗ) Датчик положення дросельної заслінки (мал. 1.3.6) установлений збоку на дросельному патрубку напроти важеля керування дросельною заслінкою (мал. 1.3.7). ДПДЗ являє собою резистор потенциометрическо- го типу, один з висновків якого з'єднаний з опорним напря- жением (+5 В) контролера, а другий з масою контролера. Третій висновок, з'єднаний з рухливим контактом потенци- ометра, є виходом сигналу ДПДЗ.

Рис. 1.3.6 Датчик положення дросельної заслінки

Рис. 1.3.7 Розташування датчика положення дросельної заслінки в подкапотном просторі автомобілів ВАЗ-11183, 21101 При русі педалі акселератора вісь дросельної заслінки передає свій обертовий рух на ДПДЗ, викликаючи зміну напруги вихідного сигналу ДПДЗ. При закритому положенні дросельної заслінки вихідний сигнал ДПДЗ повинен бути в межах від 0,3 до 0,7 В. При відкритті дросельної заслінки вихідний сигнал зростає, і при відкритій дросельній заслінці (на 76...81 % по приладу Э5Т-2М) вихідна напруга повинна бути 4,05...4,75 В. Періодично вимірюючи вихідну напругу сигналу ДПДЗ, контролер визначає поточне положення дросельної заслінки. Дані про положення дросельної заслінки необхідні контролеру для розрахунків кута випередження запалювання, тривалості імпульсів упорскування й стану регулятора холостого ходу. Спостерігаючи за зміною напруги, контролер визначає, відкривається дросельна заслінка або закривається. Контролер сприймає швидко зростаюча напруга сигналу ДПДЗ як свідчення зростаючої потреби в паливі й необхідності побільшати тривалість імпульсів упорскування. ДПДЗ не регулюється. Контролер використовує найнижчу напругу сигналу ДПДЗ на режимі холостого ходу в якості крапки відліку (0% відкриття дросельної заслінки). Поломка або ослаблення кріплення ДПДЗ можуть викликати нестабільність холостого ходу, тому що контролер не буде одержувати сигнал про переміщення дросельної заслінки. При виникненні несправності ланцюгів ДПДЗ контролер затягає у свою пам'ять її код і включає сигналізатор. Якщо це відбувається, контролер розраховує передбачуване значення положення дросельної заслінки по частоті обертання колінчатого вала й масовій витраті повітря. Зняття ДПДЗ 1. Виключити запалювання. 2. Від'єднати проведення від клеми "мінус" акумуляторної батареї. 3. Від'єднати проведення від датчика. 3. Відвернути два гвинти кріплення датчика до дросельного патрубка й зняти датчик із дросельного патрубка. Установка ДПДЗ 1. Установити датчик на дросельний патрубок. При цьому дросельна заслінка повинна бути в нормально закритому по-ложении. 2. Загорнути два гвинти кріплення датчика. 3. Приєднати проведення до датчика. 4. Приєднати проведення до клеми "мінус" акумуляторної батареї. 5. Перевірити вихідний сигнал датчика в такий спосіб: - підключити діагностичний прилад Э5Т-2М, вибрати режим "1 - Параметри; 4 - Канали АЦП, ПІДЛОГА.Д.З."; - при включеному запалюванні й закритій дросельній заслінці вихідна напруга датчика повинна бути 0,3...0 ,7 В. Потім повільно відкрити дросельну заслінку - вихідна напруга датчика при цьому повинне збільшитися до 4,1...5 В. Якщо воно виходить за межі діапазонів - замінити датчик. Датчик температури охолодної рідини (ДТОЖ) Датчик (мал. 1.3.8) установлений у потоці охолодної рідини двигуна на термостаті, на голівці циліндрів (мал. 1.3.9). Чутливим елементом датчика температури охолодної рідини є термістор, тобто резистор, електричний опір якого змінюється залежно від температури. Висока температура викликає низький опір, а низька температура охолодної рідини - високий опір (див. табл. 1.3.2). Датчик з'єднаний із входом контролера, підключеним до внутрішнього джерела напруги +5 В через резистор (близько 2 кому). Температуру охолодної рідини контролер розраховує по спаданню напруги на ДТОЖ. Спадання напруги відносно високе на холодному двигуні й низьке на прогрітому. Температура охолодної рідини використовується в більшості функцій керування двигуном. При виникненні несправності ланцюгів ДТОЖ контролер затягає у свою пам'ять її код, включає сигналізатор і вентилятор системи охолодження, і розраховує значення температури охолодної рідини по спеціальному алго-ритму. Таблиця 1.3.2 Таблиця залежності опору ДТОЖ від температури охолодної рідини (орієнтовно)

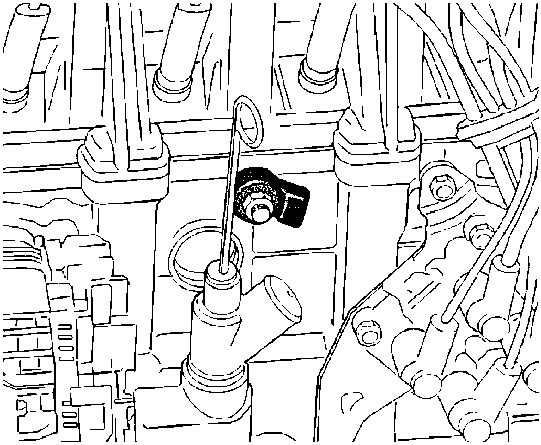

Зняття ДТОЖ 1. Виключити запалювання. 2. Від'єднати проведення від датчика. 3. Обережно вивернути датчик. УВАГА. При роботі з датчиком дотримувати обережності. Ушкодження датчика приведе до порушення нормальної роботи системи керування двигуном. Установка ДТОЖ 1. Загорнути датчик в, що відводить патрубок моментом 9,3...15 Н- М. 2. Приєднати кдатчику колодкужгута проводів. 3. Долити при необхідності охолодну рідину. Датчик детонації (ДД) Датчик детонації (ДД) (мал.1.3.10) установлений на блоці циліндрів (мал.1.3.11). П'єзокерамічний чутливий елемент ДД генерує сигнал напруги змінного струму, амплітуда й частота якого відповідають параметрам виб- рацій двигуна. При виникненні детонації амплітуда вібрацій певної частоти підвищується. Контролер при цьому коректує кут випередження запалювання для гасіння детонації. При виникненні несправності ланцюгів ДД контролер затягає у свою пам'ять її код і включає сигналізатор. Для визначення й усунення несправності необхідно використовувати відповідну діагностичну карту.

Рис. 1.3.8 Датчик температури охолодної рідини

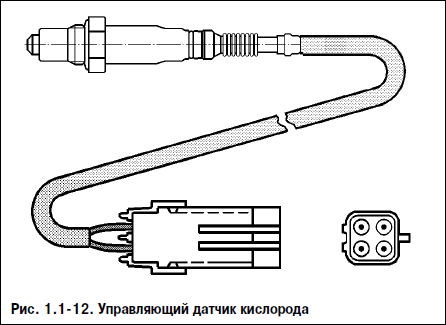

Рис. 1.3.9 Розташування датчика температури охолодної рідини Зняття датчика детонації 1. Виключити запалювання 2. Від'єднати проведення від датчика. 3. Відвернувши болт кріплення, зняти датчик. Установка датчика детонації 1. Установити датчик, загорнувши болт моментом 10,4...24,2 Н.м. 2. Приєднати до датчика колодку джгута проводів. Керуючий датчик кисню (УДК) Найбільш ефективне зниження токсичності газів, що відробили, бензинових двигунів досягається при масовому співвідношенні повітря й палива в суміші (14,5...14,6) : 1. Дане співвідношення називається стехиометрическим. При цьому складі топливовоздушной суміші каталітичний нейтралізатор найбільше ефективно знижує кількість вуглеводнів, окиси вуглецю й окислів азоту, що викидаються з газами, що відробили. Для оптимізації складу газів, що відробили, з метою досягнення найбільшої ефективності роботи нейтралізатора застосовується керування паливоподачею по замк-нутому контуру зі зворотним зв'язком по наявності кисню в газах, що відробили.

Рис. 1.3.10 Датчик детонації.

Рис. 1.3.11 Розташування датчика детонації Контролер розраховує тривалість імпульсу упорскування по таких параметрах, як масова витрата повітря, частота обертання колінчатого вала, температура охолодної рідини і т.д. Для коректування розрахунків тривалості імпульсу упорскування використовується інформація про наявність кисню в газах, що відробили, яку видає керуючий датчик киснув-лорода (УДК) (мал. 1.3.12). УДК установлюється в трубі системи випуску. Його чутливий елемент перебуває в потоці газів, що відробили. УДК генерує напругу, що змінюється в діапазоні від 50 до 900 мВ. Ця вихідна напруга залежить від наявності або відсутності кисню в газах, що відробили, і від температури чутливого елемента УДК. Коли УДК перебуває в холодному стані, вихідний сигнал датчика отсутствует, оскільки в цьому стані його внутрішній електричний опір дуже високий - трохи МОМ. У міру прогріву датчика опір падає й з'являється здатність генерувати вихідний сигнал. Для ефективної роботи УДК повинен мати температуру не нижче 300ОС. Для швидкого прогріву після запуску двигуна ДК постачений внутрішнім електричним елементом, що підігріває, яким управляє контролер. Коефіцієнт заповнення імпульсних сигналів керування нагрівачем (відношення тривалості включеного стану до періоду проходження імпульсів) залежить від температури УДК і режиму роботи двигуна. Якщо температура датчика вище 300ОС, то в момент переходу через крапку стехіометрії, вихідний сигнал датчика пе- реключается між низьким рівнем (50...200 мВ) і високим

Рис. 1.3.13. Розташування керуючого датчика кисню (система випуску з "катколлектором") (700...900 мВ). Низький рівень сигналу відповідає бідній суміші (наявність кисню), високий - багатої (відсутній кисень). Опис роботи ланцюги Контролер видає в ланцюг УДК стабільна опорна напруга 450 мВ. Коли УДК не прогрітий, напруга вихідного сигналу датчика перебуває в діапазоні від 300 до 600 мВ. У міру прогріву датчика його внутрішній опір умень- шается, і він починає генерувати мінливу напругу, що виходить за межі цього діапазону. По зміні напря- жения контролер визначає, що УДК прогрівся, і його вихідний сигнал може бути використаний для керування топли- воподачей у режимі замкненого контуру. При нормальній роботі системи подачі палива в режимі замкненого контуру вихідна напруга УДК змінюється між низьким і високим рівнями. Отруєння датчика кисню УДК може бути отруєний у результаті застосування этилированного бензину або використання при складанні вулканизи- рующихся при кімнатній температурі герметиків, що містять у великій кількості силікон (з'єднання кремнію) з високою летючістю. Випару силікону можуть потрапити в систему вентиляції картера й бути присутнім при процесі сго-рания. Присутність з'єднань свинцю або кремнію в газах, що відробили, може привести до виходу УДК із ладу. Несправності ланцюгів УДК, дефект датчика, його отруєння або непрогрітий стан можуть викликати тривале нахож- дение напруги сигналу в діапазоні від 300 до 600 мВ. При цьому на згадку контролера занесеться відповідний код несправності. Керування паливоподачею буде здійснюватися по розімкнутому контуру. Якщо контролер одержує сигнал з напругою, що свідчать про тривалий стан збіднення суміші, у його пам'ять заноситься відповідний код несправності (низький рівень сигналу датчика кисню). Причиною несправності може бути замикання вихідного ланцюга УДК на масу, негерметичність системи впуску повітря або знижений тиск палива. Якщо контролер одержує сигнал з напругою, що свідчать про тривалий стан обогащенности суміші, у його пам'ять заноситься відповідний код несправності (високий рівень сигналу датчика кисню). Причиною неис- правности може бути замикання вихідного ланцюга УДК на джерело напруги або підвищений тиск палива в рампі форсунок. При виникненні кодів несправності датчика кисню контролер здійснює керування паливоподачею в режимі розімкнутого контуру. Технічне обслуговування УДК При ушкодженнях джгута, колодки або штекерів УДК необхідно замінити весь датчик у зборі. Ремонт джгута, колодки або штекерів не допускається. Для нормальної роботи УДК повинен повідомлятися з атмосферним повітрям. Повідомлення з атмосферним повітрям забезпечується повітряними зазорами проводів датчика. Спроба відремонтувати проведення, до- човни або штекери може привести до порушення повідомлення з атмосферним повітрям і погіршенню роботи УДК. При обслуговуванні УДК необхідно дотримувати наступних вимог: Не допускається влучення рідини для чищення контактів або інших матеріалів на датчик або колодки джгутів. Ці матеріали можуть потрапити в УДК і викликати порушення роботи. Крім того, не допускаються ушкодження ізоляції проводів, що приводять до їхнього оголення. Забороняється сильно згинати або перекручувати джгут УДК, що й приєднується до нього палять проводів системи упорскування. Це може порушити вступ атмосферного повітря в УДК. Для виключення несправності в результаті влучення води необхідно не допускати ушкоджень ущільнення на периферії колодки джгута системи керування. Зняття керуючого датчика кисню 1. Виключити запалювання. 2. Від'єднати колодку джгута проводів від датчика. 3. Обережно вивернути датчик. УВАГА. З новим датчиком звертатися обережно. Не допускати влучення змащення або бруди на колодку джгута проводів датчика й кінець датчика із прорізами. Установка управляющего датчика кисню 1. Змазати різьблення датчика графітовим змащенням. 2. Загорнути датчик моментом 25...45 Н- М. 3. Приєднати до датчика колодку джгута проводів. Діагностичний датчик кисню (ДДК) Для зниження змісту вуглеводнів, окиси вуглецю й окислів азоту в газах, що відробили, використовується каталітичний нейтралізатор. Нейтралізатор окиснить вуглеводні й окис вуглецю, у результаті чого вони перетворяться у водяну пару й вуглекислий газ. Нейтралізатор також відновлює азот з окислів азоту. Контролер стежить за окисно-відновними властивостями нейтралізатора, аналізуючи сигнал діагностичного датчика кисню (мал. 1.3.14), установленого після нейтралізатора (мал. 1.3.15). ДДК працює по тому ж принципу, що й УДК. УДК генерує сигнал, що вказує на присутність кисню увідпрацьованих газах на вході в нейтралізатор. Сигнал, генеруючий ДДК, указує на присутність кисню в, що відробили газах після нейтралізатора. Якщо нейтралізатор працює нормально, показання ДДК будуть значно відрізнятися від показань УДК. Напруга вихідного сигналу прогрітого діагностичного датчика кисню при роботі в режимі зворотного зв'язку, при справному нейтралізаторі перебуває в діапазоні від 590 до 750 мВ. При виникненні несправності ланцюгів або самого діагностичного датчика кисню контролер затягає у свою пам'ять її код і включає сигналізатор, сигналізуючи про наявність неполадки. Вимоги до технічного обслуговування й процедура заміни ДДК не відрізняються від описаних вище для УДК. Датчик швидкості автомобіля (ДСА) Датчик швидкості автомобіля (мал.1.3.16) видає імпульсний сигнал, який інформує контролер про швидкість руху автомобіля. ДСА встановлений на коробці передач (мал.1.3.17). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 317. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||