Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

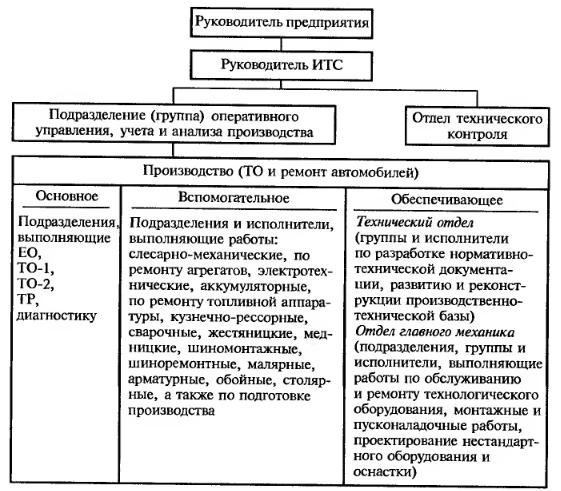

Организационная структура инженерно-технической службы предприятий автомобильного транспортаФормы и методы организации и управления инженсрно-тех- нической службой (ИТС) определяются ее организационно-про- изводственной структурой. Под организационно-производствен- ной структурой ИТС понимается упорядоченная совокупность производственных подразделений, определяющая их число, раз- мер, специализацию, взаимосвязь, методы и формы взаимодей- ствия.

Как правило, в этих предприятиях в той или иной организаци- онно-производственной форме образуется и функционирует ИТС. Для достижения поставленной цели ИТС должна располагать определенной производственной базой и ресурсами, которые имеют свои источники и методы формирования, и решать ряд задач, для выполнения которых создаются производственные под- разделения, составляющие ее организационно-производственную структуру и позволяющие проводить:

хранение и при необходимости заправку автомобилей; постовые работы ТО и текущего ремонта, производимые не- посредственно на автомобиле;

работы по восстановлению снятых с автомобиля неисправных агрегатов, узлов и деталей, выполняемых в специализированных цехах и участках;

работы по обеспечению подготовки производства, обеспече- нию неснижаемого запаса агрегатов, узлов и деталей на промежу- точном и центральном складах, перегон автомобилей в производ- ственных зонах и т.д.;

работы, связанные с содержанием, реконструкцией и техни- ческим перевооружением производственно-технической базы.

В общем виде организационно-производственная структура ИТС, предусматривающая функциональные группы подразделе-  ний для выполнения указанных задач и управления процессом их выполнения, приведена на рис. 36.1.

Инженерно-техническая служба АТО может включать следую- щие производственные участки или комплексы:

комплекс ТО и диагностирования (ТОД), который объединя- ет исполнителей и бригады ЕО, ТО-1, ТО-2 и диагностирова- ния;

комплекс TP, в котором объединяются подразделения, выпол- няющие ремонтные работы непосредственно на автомобиле (по- стовые);

комплекс ремонтных участков (РУ), в котором объединяются подразделения и исполнители, занятые восстановлением оборот- ного фонда агрегатов, узлов и деталей.

Ряд работ может выполняться непосредственно на автомобиле и в цехах (электротехнические, жестяницкие, сварочные маляр- ные и др.)- Отнесение этих подразделений к комплексу TP или РУ производится обычно с учетом преобладающего (по трудоемкос- ти) вида работ, а также с учетом организационных соображении применительно к конкретным условиям и размеру АТО

В обобщенном варианте ИТС АТО (группы организаций объ- единения, холдинга) может включать следующие подсистемы (под- разделения, отделы, цехи, участки):

1)управление ИТС в лице главного инженера, технического директора, а в малых предприятиях специалиста (мастера, техни- ческого менеджера), ответственного за техническое состояние автомобилей, их дорожной и экологической безопасности, в том числе и при обслуживании на контрактной основе;

2)группу (центр, отдел) управления производством Ю и ре- монта автомобилей;

3)технический отдел, где разрабатываются планировочные решения по реконструкции и техническому перевооружению про- изводственно-технической базы, осуществляется подбор и заказ технологического оборудования, разработка технологических карт; разрабатываются и проводятся мероприятия по охране труда и технике безопасности, изучаются причины производственного травматизма и принимаются меры по их устранению; проводится техническая учеба по подготовке кадров и повышению квалифи- кации персонала; составляются технические нормативы и инст- рукции, конструируются нестандартное оборудование, приспо- собления, оснастка;

4)отдел (группу) главного механика, осуществляющий содер- жание в технически исправном состоянии зданий, сооружении, энергосилового и санитарно-технического хозяйств а также мон- таж обслуживание и ремонт технологического оборудования, инструментальной оснастки и контроль за правильным их исполь- зованием; изготовление нестандартного оборудования;

5)отдел (группу) материально-технического снабжения, обес- печивающий материально-техническое снабжение АТО, состав- ление заявок по снабжению и эффективную организацию работы складского хозяйства;

6)отдел (группу) технического контроля, осуществляющий контроль за полнотой и качеством работ, выполняемых всеми производственными подразделениями, контролирующий техни- ческое состояние подвижного состава при его приеме и выпуске на линию на КТП, проводящий анализ причин возникновение неисправностей подвижного состава;

7)комплекс подготовки производства, осуществляющий подго товку производства, т.е. комплектование оборотного фонда за пасных частей и материалов, хранение и регулирование запасов

доставку агрегатов, узлов и деталей на рабочие посты, мойку и комплектование ремонтного фонда, обеспечение рабочих инст- рументом, а также перегон автомобилей в зонах ТО, ремонта и ожидания.

Комплекс подготовки производства может включать: • участок комплектации, работники которого (слесари-комп- лектовщики) обеспечивают по заданию диспетчера производства оформление требования и получение на складе запасных частей, необходимых для выполнения ремонтных работ, и доставку их на рабочие посты, а также транспортировку неисправных агрегатов, узлов и деталей, снятых для ремонта; • промежуточный склад, где обеспечивается хранение ограни- ченной номенклатуры агрегатов, узлов и деталей (в том числе и отремонтированных) и поддержание определенного уровня их запаса; • моечно-дефектовочный участок, где производится прием и хранение ремонтного фонда, разборка агрегатов, мойка узлов и деталей, их дефектация и комплектование перед отправкой на ремонт в комплекс РУ; • инструментальный участок, обеспечивающий хранение, вы- дачу и ремонт инструмента; • транспортный участок, водители-перегонщики которого осу- ществляют перегон автомобилей, передачу их на хранение в зону ожидания ремонта (ЗОР), а также транспортировку тяжеловес- пых агрегатов, узлов и деталей.

При разработке организационно-производственной структуры ИТС для конкретной АТО учитываются как внешние по отноше- нию к производственному процессу факторы, так и внутренние, в зависимости от чего приведенный выше перечень подразделе- ний ИТС может комбинироваться и видоизменяться. К основным внутренним факторам можно отнести: размеры и структуру парка подвижного состава по наличию технологически совместимых групп, режим работы производства и интенсивность эксплуата- ции подвижного состава, уровень развития производственно-тех- нической базы и характер размещения производственных зон, наличие их территориальной разобщенности, численность произ- водственного персонала, определяющую возможность специали- зации подразделений и исполнителей или необходимость совме- щения ими нескольких производственных функций.

К основным внешним факторам, влияющим на формирование организационно-производственных структур ИТС данной АТО, можно отнести факторы, определяемые уровнем развития рынка сервисных услуг в регионе. В связи с получением хозяйственной самостоятельности АТО, обладающие развитой производственно- юхнической базой, имеющие соответствующие сертификаты и ншензии, стали участвовать на контрактной основе в обслужива- НИИ и ремонте автотранспортных средств малых предприятии и частных владельцев. Таким образом, АТО решает для себя вопрос более полной загрузки производственных мощностей и персонала и получения дополнительных доходов, а для владельцев малых предприятий, не обладающих собственной полнофункциональ- ной производственно-технической базой, решает вопрос о полу- чении лицензии на выполнение транспортной деятельности.

5.Закономерности изменения технического состояния автомобиля На изменение технического состояния элементов автомобиля влияют все процессы, имеющие место в течение его «жизненно- го» цикла. Эти процессы могут быть подразделены на две группы: • процессы, описываемые функциональными зависимостями, где имеет место жесткая связь между зависимой (функцией) и независимой (аргументом) переменными величинами (например, зависимость пройденного пути от скорости и времени движения); • случайные (вероятностные) процессы, происходящие под вли- янием многих переменных факторов, значения которых часто не- известны. Поэтому результаты вероятностного процесса могут при- нимать различные количественные значения, т.е. обнаруживать рассеивание (вариацию). Эти результаты называются случайными величинами.

Так, наработка на отказ автомобиля является случайной вели- чиной и зависит от ряда факторов: первоначального качества ма- териала деталей; качества сборки; качества ТО и ремонта; квали- фикации персонала; условий эксплуатации; качества применяе- мых эксплуатационных материалов и т. п. Случайной величиной является трудоемкость устранения конкретной неисправности, расход материалов, значение параметра технического состояния в определенные моменты времени и т.д.

Для полного представления о методах, режимах и объемах тех- нических воздействий с целью восстановления и поддержания работоспособного состояния элементов автомобилей необходима информация о закономерностях изменения технического состоя- ния. К основным закономерностям применительно к автомобиль- ному транспорту можно отнести следующие: • изменение технического состояния автомобиля (агрегата, узла, детали) по времени работы или пробегу (наработке) авто- мобиля; • случайные процессы, характеризующие изменение техничес- кого состояния автомобиля (элемента); • закономерности процессов восстановления, применяемые для рациональной организации производства.

Для значительной части узлов и деталей процесс изменения технического состояния в зависимости от времени или пробега носит плавный, монотонный характер, приводящий в пределе к возникновению постепенных отказов (зазоры между тормозными колодками и барабанами, износ гильз цилиндров и т.п.). При этом характер зависимости может быть различным (рис. 1.8).

Данные закономерности позволяют определить средние нара- ботки до момента достижения предельного или заданного со- стояния параметра. Знание законов, описывающих случайные процессы, по- зволяет более точно планировать моменты проведения и тру- доемкость работ ТО и ремонта, определять необходимое число запасных частей и решать другие технологические и органи- зационные вопросы. В частности, наиболее характерные за- коны распределения применяются в случаях:

• когда на протекание исследуемого процесса и его результат влияет сравнительно большое число независимых (слабо зависи- мых) факторов, каждый из которых оказывает лишь незначитель- ное действие по сравнению с суммарным влиянием всех осталь- ных (например, наработка до ТО); • когда необходимо описать внезапные (нестареющие) отказы; • когда в многозвенной системе (узле, агрегате, детали) выход из строя каждого из звеньев (элементов) влечет отказ всей систе- мы, т.е. ресурс изделия в целом определяется наиболее слабым его участком; • в других характерных ситуациях.

Закономерности процессов восстановления, применяемые для рациональной организации производства, также позволяют опре- делить, какое число автомобилей с отказами данного вида будет поступать в зону ремонта в течение смены, будет ли их число по- стоянным или переменным и от каких факторов оно зависит. В этом случае речь идет не только о надежности конкретного автомоби- ля, но и всей группы автомобилей, например автомобилей задан- ной модели, подразделения и т.п.

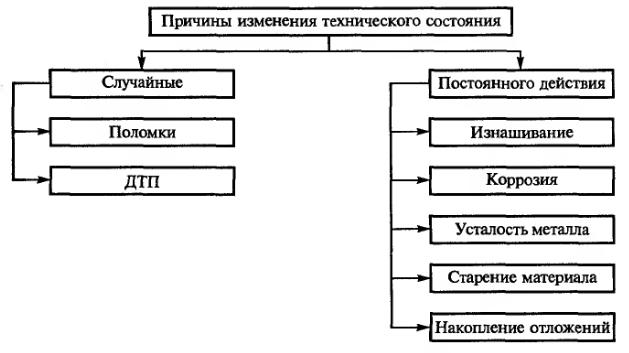

6.Причины изменения технического состояния автомобиля Работоспособность автомобиля (и его элементов) зависит от всех видов воздействий, оказывающих влияние на его техничес- кое состояние в каждый момент «жизненного» цикла: механических (статические, динамические нагрузки от взаи- модействия с внешней средой); тепловых (температура окружающего воздуха, теплообразова- ние при рабочих процессах); электромагнитных; химических (коррозия от продуктов сгорания топлива и других эксплуатационных материалов); атмосферных (атмосферная коррозия). Причины, вызывающие изменение технического состояния автомобиля, могут быть разделены на две группы: случайные и постоянного действия (рис. 1.2).

Случайные (стохастические) изменения могут возникать в ре- зультате непрогнозируемых поломок вследствие неправильной эксплуатации, некачественного хранения и обслуживания, нека- чественных комплектующих, а также в результате дорожно-транс- иоргного происшествия (ДТП). Причинами постоянного (монотонного) изменения техническо- го состоянии могут являться: износ, коррозия, старение и накоп- ление отложений.

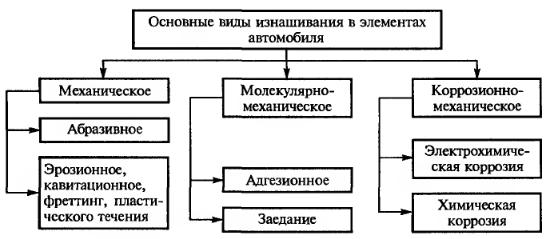

Износ — степень изменения размеров и веса деталей. Он зави- сит от материала детали (ее физико-химических свойств), харак- тера взаимодействия деталей (рода и вида трения, геометрии кон- такта, макро- и микрогеометрии поверхностей трения, посадки сопряженных деталей), нагрузки (статической, динамической), химического воздействия, продолжительности воздействия. Структурным проявлением износа является изнашивание. Из- нашиванием называются процессы постепенного изменения веса и размеров элементов автомобиля, возникающие вследствие тре- ния сопряженных деталей.

Механическое изнашивание возникает в результате механиче- ских воздействий и подразделяется на абразивное, эрозионное, кавитационное и изнашивание при фреттинге. Абразивное изнашивание — наиболее распространенный вид ме- ханического изнашивания. Причиной абразивного изнашивания является попадание абразивных частиц на трущиеся поверхности. Абразивные частицы могут быть внешнего (песок, пыль) и внут- реннего (продукты износа — стружка, сколы, механическая пыль) происхождения. Чаще обе группы частиц участвуют в процессе из- носа одновременно. При попадании абразивных частиц на трущие- ся поверхности происходит резание, царапанье и разрушение по- верхности с отделением продуктов износа, которые, в свою оче- редь, увеличивают интенсивность износа. Примером абразивного износа является изнашивание тормозных колодок автомобиля.

Другими видами механического изнашивания являются: • эрозионное (гидро-, газоэрозионное) изнашивание материала, про- исходящее в результате воздействия потока жидкости и (или) газа на деталь; • кавитационное изнашивание, происходящее при движении твер- дого тела относительно жидкости (разновидность гидроэрозион- ного изнашивания); • изнашивание при фреттинге — вид механического изнашива- ния соприкасающихся тел в условиях малых относительных (ко- лебательных) перемещений (наклеп, выкрашивание). Изнашивание при фреттинге происходит вследствие вибраций контактирующих поверхностей или периодических деформаций деталей. При этом виде коррозионно-механического изнашива- ния имеет место интенсивное абразивное разрушение.

Различают следующие типы коррозионных разрушений метал- ла (рис. 1.5): равномерное (а), коррозия пятнами (б), коррозия язвами (в), коррозия точками (г), коррозионное растрескивание (д), подповерхностная коррозия (е). Для прочности деталей особо опасны коррозия точками и коррозионное растрескивание.

Молекулярно-механическое изнашивание делится на адгезион- ное и изнашивание при заедании. Адгезионное изнашивание (адгезия — взаимное сцепление кон- тактирующих тел под действием молекулярных сил), возникаю- щее в зонах контакта поверхностей интенсивного молекулярного (адгезионного) взаимодействия, связано с переносом материала и образованием прослоек. В результате могут произойти заедание и отказ сопряжения. Изнашивание при заедании происходит в результате схватыва- ния, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неров- ностей на сопряженную поверхность.

При коррозионно-мсханическом изнашивании вследствие окис- ления металла кислородом в сопряженных элементах образуется тонкий слой оксида железа (ржавчины), который затем удаляется с поверхности трения трущимися частями. Так как устойчивость окисленной поверхности (ржавчины) к износу значительно ниже, чем у неокисленной поверхности, то интенсивность изнашива- ния в результате постоянного контакта с окислителем (напри- мер, с водой) повышается. При трении качения и значительных деформациях в поверхностных слоях легче проникает кислород и окисляет металл. Коррозия представляет собой агрессивное воздействие среды на детали, приводящее к окислению металла и уменьшению его проч- ности, изменению его характеристик и разрушению, а также ухуд- шению внешнего вида. Коррозия металлов (сплавов) может воз- никать вследствие электрохимического или химического воздей- ствия внешней среды. Электрохимическая коррозия возникает в водных ра- створах кислот, щелочей, солей и во влажной атмосфере. Химическая коррозия возникает в результате взаимо- действия металла со средой (кислородом, водородом, азотом), т.е. атомы металла (сплава) непосредственно соединяются хими- ческой связью с атомами окислителей. К другим постоянно действующим причинам изменения тех- нического состояния элементов автомобиля относятся старение материала и накопление отложений.

Старение материала определяется изменением его свойств от времени и потерей технических и эксплуатационных качеств в независимости от возникающих причин изменения технического состояния элемента. В большей степени это свойство относится к неметаллическим частям автомобиля.

Накопление отложений существенно влияет на ресурс работы элемента автомобиля. Отложение может проявляться в виде наки- пи (система охлаждения), нагара (свечи системы зажигания), на- носа (система смазки), изменяя геометрию элемента и, таким образом, изменяя его технические характеристики. В некоторых случаях накопление отложений может служить причиной отказ- ного состояния элемента. В результате перечисленных воздействий ухудшается функцио- нирование элементов автомобиля, утрачивается их работоспособ- ность (поломка, износ, деформация, обрыв и т.п.). Наиболее ча- сто нарушение работоспособности обусловлено разрушением аг- регатов (узлов) и их элементов, приводящим к потере эксплуата- ционных качеств и работоспособности машин. Обычно поврежде- ния возникают в том случае, когда внешние воздействия превы- шают допустимый уровень. Разрушения и повреждения металли- ческих деталей и их сопряжений возникают вследствие физиче- ских и химических воздействий.

При физическом воздействии возникают следующие виды раз- рушений и повреждений: • деформация — изменение форм и размеров детали под на- грузкой. При этом, если деталь после прекращения действия на- грузки вновь приобретает прежние размеры и форму, то говорят об упругой деформации, в противном случае — о пластической. Пла- стическая деформация происходит под действием силовых нагру- зок, превышающих предел текучести (при изгибе, кручении, ра- стяжении и смятии поверхностей); • хрупкое разрушение происходит без предварительной дефор- мации и вызывается нормальными напряжениями; • вязкое разрушение происходит при значительной деформа- ции касательными нагрузками; • усталостное разрушение (рам, валов, пружин, рессор, шату- нов и других деталей) имеет место при циклических нагрузках, связано с пластической деформацией и приводит к полной поте- ре работоспособности элемента; • тепловое разрушение (головки блока цилиндров, поршней, выпускных коллекторов) происходит в результате значительных нагреваний, приводя к разрушению созданной структуры мате- риалов, т.е. к утрате первоначальных эксплуатационных свойств; • оплавление некоторых деталей (электроды свечей, контакты прерывателей и т.д.) появляется при электромагнитных воздей- ствиях, когда вследствие искровых разрядов частицы переносятся с анода на катод.

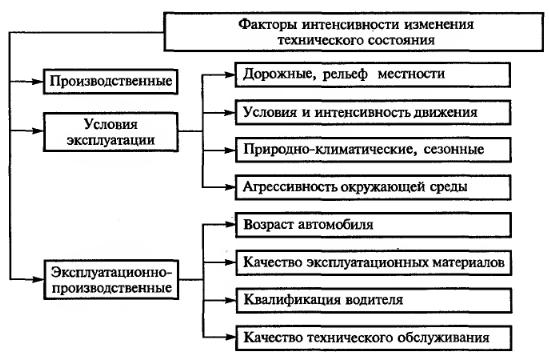

В различных условиях эксплуатации показатели надежности автомобилей будут различными. Выделяют следующие факторы, влияющие на интенсивность изменения технического состояния автомобилей (рис. 1.6): производственные, условия эксплуатации, эксплуатационно-производственные. Производственные факторы влияния на изменение технического состояния автомобиля включают в себя: конструктивные особен- ности данной марки автомобиля; однородность производства (ха- рактеризуется рассеиванием сроков изнашивания одних и тех же деталей); надежность. Условия эксплуатации включают дорожные условия, условия и интенсивность движения, природно-климатические, сезонные условия, агрессивность окружающей среды. Дорожные условия и рельеф местности определяют режим рабо- ты автомобиля. Они характеризуются технической категорией до- роги, видом и качеством дорожного покрытия, определяющих сопротивление движению автомобиля (табл. 1.1), элементами до- роги в плане и профиле (шириной дороги, радиусами закругле- ний, уклоном подъемов и спусков).

Условия и интенсивность движения характеризуются влиянием внешних факторов на режим движения и, следовательно, на ре- жим работы автомобиля и его агрегатов. К этим факторам относят- ся условия перевозки: скорость движения, длина груженой ездки /, коэффициент использования пробега Р, коэффициент использо- вания грузоподъемности у, коэффициент использования прице- пов Кпр, род перевозимого груза. Выделяются три группы интенсивности эксплуатации: 1) за пределами пригородной зоны; 2) в малых городах с числом жите- лей менее 100 тыс. чел. и в пригородной зоне; 3) в больших горо- дах с числом жителей свыше 100 тыс. чел.

Природно-климатические условия характеризуются температурой окружающего воздуха, влажностью, ветровой нагрузкой, уров- нем солнечной радиации и некоторыми другими параметрами. Эти условия влияют на тепловые и другие режимы работы агрегатов и соответственно на интенсивность изменения их технического со- стояния. Для условий России, где представлен широкий спектр природно-климатических условий, выделяются районы очень хо- лодного, холодного, умеренно-холодного, умеренно-жаркого су- хого, субтропического климата.

Сезонные условия связаны с колебаниями температуры окружа- ющего воздуха (рис. 1.7), изменением дорожных условий по вре- мени года, с появлением ряда факторов, влияющих на интенсив- ность изменения параметров технического состояния автомоби- лей (пыли — летом, влаги и грязи — осенью и весной). Агрессивность окружающей среды связана с коррозионной ак- тивностью атмосферного воздуха. Повышенная коррозионная ак- тивность вызывает интенсивную коррозию деталей автомобиля, увеличивая трудоемкость технического обслуживания и ремонта автомобиля, а также увеличение потребности в запасных частях до 10 %. При этом ресурс автомобиля и периодичность техниче- ского обслуживания сокращаются. Данный фактор влияния на ин- тенсивность изменения технического состояния автомобилей яв- ляется характерным для прибрежных морских районов.

Эксплуатационно-производственные факторы определяют вли- яние реального технического состояния автомобиля и эффектив- ности системы поддержания в технически исправном состоянии автомобиля на интенсивность изменения характеристик его эле- ментов. Под эксплуатационно-производственными понимаются такие факторы, как возраст и связанное с ним реальное техни- ческое состояние автомобиля, качество применяемых эксплуата- ционных материалов (топлив, масел, жидкостей), квалификация водителя, а также факторы, характеризующие уровень качества технического обслуживания и ремонта.

7.Свойства надежности Изменение показателей эксплуатационных свойств автомоби- лей и их элементов, приданных им при проектировании и изго- товлении, обусловлено их взаимодействием с факторами, харак- теризующими эксплуатационные условия: нагрузочными, скорост- ными, климатическими и др. Действие этих факторов оказывает значительное влияние на надежность автомобиля.

Под надежностью понимают свойство изделия, агрегата или механизма выполнять заданные функции, сохраняя во времени установленные эксплуатационные показатели в заданных преде- лах, соответствующих заданным режимам и условиям использо- вания, технического обслуживания, ремонтов, хранения и транс- портировки.

Частота появления отказов отражает свойство безотказности объекта. Устранение отказов связано с исключением транспорт- ного средства из эксплуатации на некоторый период времени (про- стоем), трудовыми и материальными затратами. Простой и затра- ты зависят от свойства ремонтопригодности технической систе- мы. Время работы детали до появления отказа называется ее ре- сурсом и характеризует ее долговечность. Для такого сложного объекта, как автомобиль, отказ элемента (детали, сборочной еди- ницы, агрегата) не определяет, как правило, долговечности ма- шины в целом. Однако увеличение числа отказов приводит к не- обходимости изъятия этого автомобиля из эксплуатации, что и определяет долговечность автомобиля в целом. Надежность автомобиля как единого целого характеризуется следующими основными свойствами. Безотказность — это свойство автомобиля непрерывно сохранять работоспособность в течение определенного времени или пробега.

Долговечность — свойство автомобиля сохранять работоспо- собность до наступления предельного состояния при установлен- ной системе проведения работ ТО и ремонта.

Ремонтопригодность (эксплуатационная технологичность) — свойство автомобиля, заключающееся в его приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений, поддержанию и восстановлению работоспособного состояния путем проведения ТО и ремонта.

Сохраняемость — свойство автомобиля сохранять значения по- казателей безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования. На автомобиль- ном транспорте этот показатель применяется: для автомобилей — при длительном их хранении (консервации) и транспортирова- нии; для материалов (масел, жидкостей, красок) и некоторых видов изделий (шин, аккумуляторных батарей и др.) — при их кратковременном и длительном хранении.

Важнейшим показателем свойства долговечности является тех- нический ресурс — наработка машины от начала эксплуатации или ее возобновления после капитального ремонта до наступления предельного состояния, т.е. неустранимого ухода заданных пара- метров за установленные пределы. Признаки (критерии) предель- ного состояния устанавливаются документацией на данную мо- дель машины.

Имея отчетные данные или ведя наблюдения за изделиями (де- талями, агрегатами, автомобилями), можно дать вероятностную характеристику свойствам надежности, а также оценить законо- мерности изменения технического состояния. Эти характеристи- ки необходимы для решения практических вопросов организации ТО и ремонта автомобилей, в частности, для определения норма- тивов технической эксплуатации.

8.Подсистема управления технической готовностью Как следует из ранее изложенного, в процессе работы проис- ходит изменение технического состояния автомобиля и его агре- гатов, которое может привести к частичной или полной потере работоспособности. Существуют два способа обеспечения рабо- тоспособности автомобилей в эксплуатации при наименьших сум- марных материальных и трудовых затратах и потерях времени: под- держание работоспособности, называемое техническим обслужи- ванием (ТО), и восстановление работоспособности, называемое ремонтом.

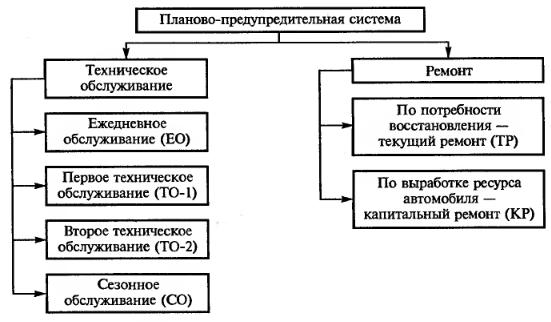

Действующим Положением о техническом обслуживании под- вижного состава автомобильного транспорта определена плано- во-предупредительная система ТО и ремонта агрегатным методом (рис. 2.1). Особенностью этой системы является то, что профилак- тические работы по подвижному составу проводятся в плановом порядке после установленного пробега, а ремонтные работы, свя- занные с устранением возникших в процессе эксплуатации отка- зов и неисправностей, — по потребности.

Основная цель ТО автомобиля состоит в предупреждении и отдалении момента достижения предельного состояния. Это обес- печивается, во-первых, предупреждением возникновения отказа путем контроля и доведения параметров технического состояния автомобилей (агрегата, механизма) до номинальных или близких к ним значений; во-вторых, предупреждением момента наступле- ния отказа в результате уменьшения интенсивности изменения параметра технического состояния, снижения темпа изнашива- ния сопряженных деталей благодаря проведению смазочных, ре- гулировочных, крепежных и других работ.

Техническое обслуживание по периодичности, перечню и тру- доемкости выполняемых работ подразделяется на следующие виды: ежедневное (ЕО), первое (ТО-1), второе (ТО-2) и сезонное тех- ническое обслуживание (СО).

Основным назначением ЕО является общий контроль техни- «ского состояния автомобиля, направленный на обеспечение безопасности движения, поддержание надлежащего внешнего мда заправки топливом, маслом и охлаждающей жидкостью, а 1ля некоторых видов транспорта и санитарная обработка. ЕО вы- юлняется после работы подвижного состава и перед выездом его нa линию. ^

ТО-1 и ТО-2 производятся по достижении определенного про- бега (в зависимости от типа и модели транспортного средства (ТО-1 - через 2...4 тыс. км, ТО-2 - 6...20 тыс. км). При ТО-1 производится диагностика и обслуживание узлов, обеспечиваю- щих безопасность движения, при ТО-2 - диагностика и обслужи- вание элементов, обеспечивающих тягово-экономические свой- ства автомобиля.

Основным назначением СО, проводимого в России два раза в год является подготовка автомобилей к эксплуатации в холодное и теплое время года. Для общих климатических условий СО со- вмещается преимущественно с ТО-2 или ТО-1 при соответствую- щем увеличении трудоемкости основного вида обслуживания.

Операции ТО проводятся с предварительным контролем, ос- новным методом выполнения контрольных работ является диаг- ностика, которая предназначена для определения технического состояния автомобиля, его агрегатов, узлов и систем без разбор- ки и является технологическим элементом технического обслу- живания.

Кроме непосредственно работ технического обслуживания к ТО также относятся работы, проводимые для поддержания над- лежащего внешнего вида и санитарного состояния автомобиля: уборка, мойка и сушка.

В процессе регулярного ТО параметры технического состояния поддерживаются в заданных пределах, однако из-за изнашивания деталей, поломок и других причин ресурс автомобиля (агрегата, механизма) расходуется, и в определенный момент автомобиль уже не может нормально эксплуатироваться, т.е. наступает такое предельное его состояние, которое не может быть устранено про- филактическими методами ТО, т. е. автомобиль требует восстанов- ления утраченной работоспособности — ремонта.

Ремонт предназначен для восстановления и поддержания ра- ботоспособности механизма, узла, агрегата и автомобиля в це- лом устранения неисправностей, возникающих при работе и выявленных при ТО. Как правило, ремонт выполняется по по- требности (при достижении изделием предельного состояния) и включает контрольно-диагностические, разборочные, сборочные, регулировочные, слесарные, сварочные и некоторые другие виды работ Характерными для работ по ремонту являются их значи- тельная трудоемкость, стоимость, необходимость в частичной или полной разборке изделия для восстановления или замены дета- лей, использование при ремонте достаточно сложного станочно- го, сварочного, окрасочного и другого оборудования.

10.Понятия производственного и технологического процесса Повышение эффективности производства, его интенсификация достигаются в значительной мере благодаря использованию принципиально новых прогрессивных технологий и технологиче- ских процессов. Рассматривая в общем виде технологию техниче- ского воздействия как способ и приемы, методы изменения тех- нического состояния автомобиля с целью обеспечения его рабо- тоспособности, принято определять перечень входящих в нее тех- нологических операций, базируясь на конструкции объекта об- служивания и требованиях к надежности агрегатов и систем авто- мобиля. Однако конструкция и технология должны подвергаться тщательному анализу.

Технология формируется на начальном этапе завод ом-изгото- вителем, затем совершенствуется и дополняется научно-исследо- вательскими и проектными организациями, приобретая форму нормативного документа — типовой технологии. Дальнейшее со- вершенствование технологии происходит в региональных проект- ных бюро, которые в соответствии с конкретными условиями АТО (производственными площадями, числом автомобилей и др.) пред- лагают организационную форму технологического процесса (ОФТП). Реализация предложенной ОФТП методами управления и материально-технического обеспечения представляет собой про- изводственный процесс ТО и ремонта автомобилей.

В рассматриваемом случае технология ТО и ремонта представ- ляет собой упорядоченный перечень операций, обязательных при выполнении того или иного вида воздействий и составленных на основе анализа особенностей конструкции и надежностных ха- рактеристик деталей, агрегатов и систем автомобиля.

Технологический процесс представляет собой совокупность опе- раций, выполняемых планомерно и последовательно во времени и пространстве над автомобилем (агрегатом). Технологический процесс ТО и TP — это часть производственного процесса, состо- ящая из подсистем предметов труда, производственно-техниче- ской базы, исполнителей, осуществляющих процесс и управляю- щих им, и документации для изменения состояния предметов труда в данных условиях производства в соответствии с требованиями нормативно-технической документации.

Производственный процесс — это совокупность технологических процессов ТО и ТР. Производственный процесс представляет со- бой совокупность всех действий людей и орудий производства, необходимых на данном предприятии для поддержания техниче- ской готовности подвижного состава автомобильного транспорта.

Под производственно-технической базой (ПТБ) АТО понимает- ся совокупность зданий, сооружений, технологического оборудо- вания, предназначенных для хранения, ремонта автомобилей и снабжения их эксплуатационными материалами.

Техническое обслуживание (ТО) — это совокупность работ оп- ределенного назначения, состоящих из операций и выполняемых в определенной технологической последовательности.

Работа, группа работ — это совокупность операций, объеди- ненных по своему назначению, характеру, условиям выполне- ния, применяемому оборудованию, инструменту и квалифика- ции исполнителей (уборочно-моечные и обтирочные, конт- рольно-диагностические, контрольно-крепежные, регулировоч- ные и т.п.).

Под организационными формами технологического процесса (ОФТП) понимается распределение работ по зонам, их произ- водственным подразделениям и блокам, другим структурным эле- ментам производства в соответствии с технологическими особен- ностями операций ТО и ремонта и видам работ, а также последо- вательность проведения работ в процессе технических воздействий на автомобиль.

Прогрессивность технологии можно оценить с использованием в комплексе таких показателей, как производительность труда, качество предоставляемых услуг и уровень безопасности и эколо- гичносги производства. Задача комплексной оценки состоит в том, чтобы выявить преимущества и недостатки различных проектных решений, вариантов технологий, комплектов оборудования, оце- нить экономическую эффективность, особенности технологии организаций и их производственных подразделений.

На основе анализа существующих технологий ТО и ремонта автомобилей разработана классификация факторов, влияющих на прогрессивность технологий (рис. 29.1).

Механизация работ оказывает первостепенное влияние на ос- новные показатели технической эксплуатации — коэффициент технической готовности и затраты на ТО и ремонт. Поэтому сокращение трудоемкости работ, оснащение рабочих мест и постов высокопроизводительным оборудованием и на этой основе повышение механизации производственных процессов ТО и ремонта подвижного состава следует рассматривать как одно из главных направлений технического прогресса.

11.Методы получения информации Процесс эффективного управления работоспособностью авто- мобилей базируется на непрерывной, полной и достоверной ин- формации об окружающей обстановке и внутренних изменениях В системе поддержания работоспособности, поступающей в орга- ны управления в соответствии с определенным уровнем иерархии Принятия решений. Достаточное качество информации обеспечи- вается при поступлении ее в соответствующий орган управления С полнотой, точностью и достоверностью, позволяющими при- нимать обоснованные решения.

При принятии решений по обслуживанию и ремонту автомо- билей используют два вида информации: вероятностную (стати- стическую), характеризующую состояние совокупности объектов (автомобилей, агрегатов, деталей) и дающую представление о средних значениях показателей, и индивидуальную (диагностиче- скую), характеризующую состояние или показатели работы конк- ретного объекта — автомобиля в целом, агрегата, детали. Статистическая и диагностическая информации дополняют друг друга в процессе принятия решения.

Индивидуальную (диагностическую) информацию можно по- лучип, по отчетным данным для конкретного автомобиля (агрега- та) или путем непосредственного измерения параметров техни- ческого состояния данного автомобиля. Используется она для опе- ративного уточнения и корректировки управляющего решения применительно к данному объекту.

На автомобильном транспорте общего пользования" статисти- ческая информация собирается и анализируется по нормируемым показателям, приведенным в руководящих документах, утверж- денных автотранспортным ведомством субъекта Российской Фе- дерации.

При принятии решений по оперативному управлению произ- водственными процессами ТО и TP автомобилей используется индивидуальная информация.

В инженерно-технической службе (ИТС) автомобильного транс- порта при оперативном управлении в качестве первичных исполь- зуются следующие основные документы: «Путевой лист», «Учет- ная карточка автомобиля», «Листок учета ТО и ремонта», «План- отчет ТО», «Требование на запасные части» (Приложение 4).

Указанные четыре первичных документа являются основой орга- низации документооборота ИТС, т.е. организации документопо- токов по подсистемам управления и их трансформации в этом процессе.

Для принятия персоналом ИТС автомобильного транспорта эф- фективных решений по оперативному управлению производствен- ными процессами возникает необходимость в использовании до- стоверной информации о техническом состоянии каждого отдельно взятого автомобиля. Основными источниками этой информации на автомобильном транспорте являются технический контроль, включающий в себя осмотр, и инструментальное диагностирова- ние.

В соответствии с принятой терминологией под техническим контролем в сфере производства понимается проверка соответ- ствия продукции установленным техническим требованиям. На автомобильном транспорте используется техническое диаг- ностирование — процесс определения технического состояния ав- томобиля, его агрегатов и узлов без разборки и прогнозирование исправной работы в будущем. Диагностирование завершается вы- дачей заключения о необходимости проведения практической ча- сти операций ТО или ремонта.

Важнейшее требование к диагностированию — возможность оценки состояния объекта без его разборки. Использование инструментальных методов контроля позволя- ет повысить полноту и качество выполнения операций ТО и ре- монта при определенном снижении требований к квалификации персонала.

12.Классификация средств технического диагностирования Диагностическое оборудование предназначено для проверки технического состояния как автомобиля в целом, так и основных его узлов и систем. Техническое состояние в целом оценивается уровнем безопасности движения, воздействием на окружающую среду, тягово-экономическими характеристиками. Основным принципом деления средств технического диагнос- тирования (СТД) является его функциональное назначение, т.е. от- несение к соответствующему виду работ (рис. 9.1). По принципу действия (методу контроля) диагностическое обо- рудование, в зависимости от метода измерения, на каком оно cновано, может быть метрическим, оптическим, виброакусти- ческим и т.д.

По технологическому расположению диагностическое оборудо- вание может быть внешним, встроенным и смешанным. Внешнее Оборудование устанавливается вне автомобиля и служит для пе- риодического контроля и обслуживания агрегатов и узлов послед- него. Встроенное оборудование находится непосредственно на ав- томобиле (встраивается в автомобиль) и может осуществлять как непрерывный, так и периодический контроль в автоматическом управляемом режиме. Смешанным оборудованием является такое оборудование, часть которого располагается на автомобиле (Накопители информации), а часть вне его — для съема и анализа информации.

Внешнее оборудование, в свою очередь, подразделяется на подвесное, напольное, канавное. По типу привода рабочих органов диагностическое оборудова- ние может иметь механический, электрический, гидравлический, пневматический и комбинированный привод (или их комбина- цию).

По степени специализации все оборудование делится на узко- специализированное, которое можно использовать только для Одного типа подвижного состава; специализированное, исполь- (уемое для обслуживания любых типов подвижного состава. По подвижности диагностическое оборудование делится на Передвижное, переносное, стационарное. По уровню автоматизации диагностическое оборудование де- лится на ручное, механизированное и автоматизированное.

13.Организация ТО и ТР Изменение условий хозяйствования обусловливает необходи- мость применения новых, более совершенных организационных методов управления процессами ТО и ремонта подвижного соста- ва в АТО с учетом ситуации на региональных сервисных рынках. Однако технологические принципы организации и управления производством ТО и ремонта существенно не изменяются, что объясняется необходимостью поддерживать технически исправ- ное состояние подвижного состава в условиях действия любых жономических механизмов.

Инженерно-техническая служба АТО в своей повседневной деятельности решает ряд вопросов планирования и управления производством, которые условно можно свести к следующим че- тырем комплексам взаимосвязанных задач: 1)определение программы работ, т. е. числа автомобилей, пла- нируемых к постановке на диагностирование и ТО, номенклату- ры и объемов ремонтных работ; 2)распределение автомобилей по производственным постам в зависимости от специализации, оснащенности и занятости; 3)распределение наличных запасных частей и материалов по автомобилям, агрегатам, постам и пополнение их запасов; 4)распределение заданий между ремонтными рабочими, по- стами и участками.

Как показали исследования и опыт работы передовых АТО, наибольшая эффективность в решении вопросов организации про- изводства может быть достигнута благодаря централизованной си- стеме управления производством (системы ЦУП), основанной на централизации управления производством ТО и ремонта подвиж- ного состава на АТО. Внедрение этой системы является первым налом создания АСУ инженерно-технической службы АТО.

Система ЦУП строится на следующих принципах. 1. Четкое распределение административных и оперативных функ- ций между руководящим персоналом и сосредоточение функций оперативного управления в едином центре или отделе управления производством (ЦУП или ОУП). Основными задачами ЦУП явля- ются сбор и автоматизированная обработка информации о состо- янии производственных ресурсов и объемах работ, подлежащих выполнению, а также планирование и контроль за деятельностью производственных подразделений на основе анализа имеющейся информации. Центр управления производством состоит, как правило, из двух подразделений: отдела (группы) оперативного управления (ООУ) и отдела обработки и анализа информации (ООАИ). 2. Выполнение каждого вида технического воздействия при орга- низации производства ТО и ремонта подвижного стотава специа- лизированной бригадой или участком (бригады ЬО, IO-1, iu-z, TP и др ) - технологический принцип формирования производ- ственных подразделений, в наибольшей степени отвечающий тре- бованиям централизованной системы управления. 3. Объединение производственных подразделений (бригад, участ- ков) выполняющих технологически однородные работы, в про- изводственные комплексы в целях удобства управления ими. 4. Централизованная подготовка производства (комплектова- ние оборотного фонда запасных частей и материалов, хранение и регулирование запасов, доставка агрегатов, узлов и деталей на рабочие посты, мойка и комплектование ремонтного фонда, обес- печение рабочих инструментом, а также перегон автомобилей в зонах ТО, ремонта и ожидания) осуществляется специальным комплексом. Централизация подготовки производства значитель- но сокращает непосредственные затраты времени ремонтных ра- бочих, управленческого персонала и в конечном счете простои автомобилей в ТО и ремонте. 5. Использование средств связи, автоматики, телемеханики и вычислительной техники (система может активно работать лишь при наличии средств диспетчерской связи и оргтехники).

На рис 37.1 приведена схема структуры управления техниче- ской службой крупной АТО. В зависимости от мощности предпри- ятия и условий внешней кооперации структура технической службы может изменяться при сохранении принципиальных положении.

Центр управления производством возглавляется начальником, а основная оперативная работа по управлению выполняется дис- петчером производства и его помощником - техником-опера- тором Численность персонала ЦУП определяется общим объе мом выполняемых им работ (числом автомобилей в АТО, чис лом смен работы, наличием технических средств управления и др).

Оперативное руководство всеми работами по ТО и ремонт, автомобилей осуществляется отделом оперативного управления (ООУ) ЦУП. Персонал ООУ выполняет следующие основные ра- боты: • принимает смену, т.е. фиксирует состояние производства, выполненную программу, размеры незавершенного производства; количество автомобилей в очереди на ремонт, имеющиеся поме- хи, отклонения; • осуществляет оперативный контроль проведения диагности- рования, ТО-1, ТО-2; • осуществляет оперативное планирование, регулирование, учет и контроль выполнения ремонтов подвижного состава, т.е. прини- мает заявки на ремонт, устанавливает очередность выполнения ра- бот, определяет плановое время, необходимое для выполнения намеченных работ, обеспечивает своевременную постановку авто- мобилей на посты ремонта, выдает задания непосредственным ис- полнителям, выдает задания персоналу комплекса подготовки про- изводства по доставке на рабочие места необходимых запчастей и материалов, периодически контролирует ход выполнения работ; • организует и контролирует выполнение работ по своевремен- ной подготовке запасных частей и материалов для проведения регламентных работ и ремонтов, т.е. обеспечивает подготовку про- изводства к проведению ТО и ремонтов, учитывая при этом ре- зультаты диагностирования; • передает смену. На ООАИ возлагается выполнение всех работ, связанных с организацией информационного обеспечения системы управле- ния с использованием технических и программных средств ПК. Основной задачей ООАИ является систематизация, обработка, анализ и хранение информации о деятельности всех подразделе- ний технической службы, а также ведение учета пробегов автомо- билей, движения основных агрегатов и планирование техниче- ских воздействий. ООАИ выполняет следующие основные работы: • принимает первичные документы для обработки, осуществ- ляет контроль правильности и полноты их заполнения и подго- тавливает информацию к дальнейшей обработке на электронных носителях; • обрабатывает информацию с помощью персональных компью- теров, т.е. выполняет работы по формированию, сортировке и систематизации информации, накопление ее по соответствующим разрезам и формам - в зависимости от используемого на пред- приятии программного обеспечения ПК (выходные формы); • производит анализ по результатам обработки информации и передает материалы руководству для принятия конкретных мер и разработки мероприятий по совершенствованию работы ИТС А ГО; • в лицевых карточках автомобиля ведет учет цепочки пробега, отмечает случаи замен основных агрегатов (двигателя, коробки передач, мостов и др.) при ремонте и отдельно учитывает их про- беги, на основании фактических пробегов планирует постановку автомобилей в ТО и на диагностирование.

Обеспечение комплексов ТО, диагностирования и TP запас- ными частями и материалами выполняется по указанию ЦУП комплексом подготовки производства (КПП). Оперативное руко- водство комплексом подготовки производства осуществляется диспетчером ЦУП через техника-оператора КПП (в небольших АТО — непосредственно) с помощью средств связи (телефона, селектора).

Процесс доставки и выдачи деталей, узлов и агрегатов осу- ществляется участком комплектации в следующей последователь- НОСТИ: 1) на основании информации, содержащейся в Ремонтном листке, ЦУП определяет потребности в деталях, узлах, агрегатах, необходимых для выполнения ремонтных работ; 2) диспетчер ЦУП отдает распоряжение технику-оператору КПП обеспечить доставку на пост нужной запчасти; 3) техник-оператор КПП проверяет наличие необходимой зап- части на промежуточном и основном складах и дает указание од- ному из слесарей-комплектовщиков доставить необходимую зап- часть на пост производственного комплекса. Техник-оператор КПП связывается с диспетчером ЦУП толь- ко в том случае, если не может своевременно выполнить полу- ченное задание.

На основании информации о наличии запасов на промежуточ- ном и основном складах, об ожидаемом пополнении запасов и об имеющемся ремонтном фонде начальник ЦУП. совместно с на- чальниками КПП и комплекса ремонтных участков (КРУ) пла- нирует задание на ремонт (изготовление) агрегатов, узлов и дета- лей различным участникам комплекса ремонтных участков.

В соответствии с этим планом участок комплектации КПП доставляет ремонтный фонд на участки КРУ, а отремонтиро- ванные агрегаты, узлы и детали — на основной или промежу- точный склад.

На предприятии, кроме центрального склада, находящегося в ведении отдела материально-технического снабжения, организу- ется промежуточный склад, входящий в состав КПП. Основную часть номенклатуры промежуточного склада составляют агрега- ты, узлы и детали, отремонтированные и изготовленные собствен- ными силами в ремонтных участках, а также полученные с авто- ремонтных заводов (АРЗ).

Номенклатуру запасных частей промежуточного склада, мак- симальный и минимальный размер запаса определяют различны- ми методами. Нормы запаса разрабатываются техническим отде- лом АТО применительно к конкретным местным условиям и ут- верждаются приказом.

Регулирование запасов строится на принципе обеспечения не- снижаемого уровня, т.е. осуществляется контроль за числом де- талей, агрегатов и узлов каждого из наименований установлен- ной номенклатуры и дается заявка на пополнение запаса того или иного элемента не в случае его полного израсходования, а если число этих элементов после выдачи стало меньше опреде- ленного минимального уровня. Этим обеспечивается надежность Функционирования процесса подготовки производства и исклю- чаются простои автомобилей в ожидании запчастей. На основа- нии установленной номенклатуры и норм запаса выбираются не- обходимое оборудование и площадь склада. Учет наличия и кон- троль состояния складских запасов ведет кладовщик промежу- точного склада. Выдача запасных частей производится в обмен на снятые, изношенные.

Контроль и регулирование состояния складских запасов реко- мендуется организовать на принципах применения компьютер- ной техники и автоматизированных систем управления.

14.Основы нормирования показателей технической эксплуатации Одним из важнейших принципов рациональной организации ТО и ремонта автомобилей является применение обоснованных нор- мативов выполнения профилактических и ремонтных работ. В тех- нической эксплуатации существуют нормативы: периодичности ТО, трудоемкости ТО и ремонта, продолжительности ТО и ре- монта, а также ресурса до капитального ремонта (КР).

Основополагающим нормативным документом, регламентиру- ющим планирование, организацию и содержание ТО и ремонта автомобилей, определение ресурсов, является «Положение о тех- ническом обслуживании и ремонте подвижного состава автомобиль- ного транспорта» (далее — Положение).

В современных условиях контроль за качеством выполнения нормативных положений по ТО и ремонту автомобилей обеспе- чивается благодаря существующей системе сертификации произ- водственно-технической базы (ПТБ) и полноте услуг по обслу- живанию и ремонту. Нормативное регулирование для субъектов на рынке транспортных и сервисных услуг осуществляется систе- мой лицензирования (см. гл. 40).

Для оперативного учета изменений конструкций автомоби- лей и условий их эксплуатации в Положении предусматривают- ся две части.

В первой части содержатся основные положения по организа- ции ТО и ремонта подвижного состава. В данной части устанавли- ваются: система и виды ТО и ремонта, а также исходные норма- тивы, регламентирующие их; классификация условий эксплуата- ции и методы корректирования нормативов; принципы организа- ции производства ТО и ремонта в автотранспортной организации (АТО); типовые перечни операций ТО и другие основополагаю- щие материалы.

Вторая часть (нормативная) включает конкретные нормативы по ряду базовых моделей автомобилей и их модификациям. С це- лью объективного учета изменения выпускаемых автомобилей по- модельно (отечественного производства) данная часть разрабаты- вается и дополняется с периодичностью 3 — 5 лет в виде отдель- ных приложений к 1-й части.

Нормативы ТО и ремонта, установленные Положением, от- носятся к определенным условиям эксплуатации, называемым эталонными. За эталонные условия принята работа базовых мо- |

||

|

Последнее изменение этой страницы: 2018-05-31; просмотров: 1089. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |