Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

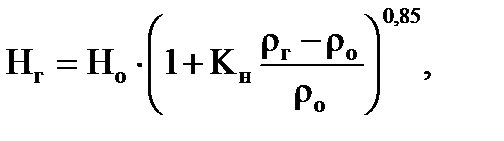

Расчет гидроэлеваторной установки ⇐ ПредыдущаяСтр 4 из 4 Известны методики расчета гидроэлеваторов на основе теорий: смешения двух потоков (Г. Цейнер) и растекания свободной струи в массе покоящейся жидкости (Н. А. Ржаницын, В.Н. Гончаров.), а также используя методы расчетов, основанных на экспериментальных и теоретических работах, предложенных рядом авторов (Д. Гаслин, Б.Э. Фридман, П.Н. Каменев и др.). Наиболее обоснованной является теория, предложенная Б.Э. Фридманом, расчет гидроэлеватора по которой приводится ниже. Полный напор, развиваемый гидроэлеватором (м)

Hn = h1 + h2 + h1’+ h2’ , (2.1)

где h1 - геодезическая высота всасывания, м (принимается 1…1,5 м); h2 - геодезическая высота нагнетания, м (принимается равной высоте уступа, учитывая максимальную высоту подъема гидроэлеватором пульпы); h1’ и h2’ - потери напора (ориентировочно принимаемые 10 % от h1 и h2). Напор рабочей жидкости у насадки гидроэлеватора (м)

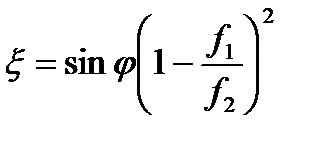

Ho = Hn/ (b×j2), (2.2)

где b - коэффициент отношения напоров; j - скоростной коэффициент j= (0,95...0,97). Параметр b изменяется в пределах от 0,1 до 0,4: b = 0,1 при транспортировании значительных объемов пульпы (более 100 л/с) на небольшую высоту (до 5 м); b = 0,4 при транспортировании незначительных объемов пульпы (до 100 л/с) на большую высоту (более 5 м). Уравнение для нахождения коэффициента подсасывания в зависимости от коэффициента отношения напоров получено путем обработки значений, снятых с графика этой функции, по программе парной корреляции. График представляет собой гиперболу

a=0,326/b -0,279. (2.3) Расход рабочей жидкости (л/с) Qо = gп ×Qп / (a×gо), (2.4) где gп - плотность пульпы, т/м3 (определяется в зависимости от количества твердого в пульпе и средневзвешенной величины твердого в ней);Qп - производительность по пульпе, л/с; gо - плотность воды, т/м3.  Диаметр трубопровода рабочей жидкости

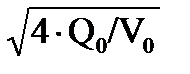

dо =

где Vо = 2,5 м/c - скорость движения жидкости. Выбираем ближайший к расчетному стандартный диаметр трубопровода (прил. 1.5). Скорость вылета струи из насадки (м/с)

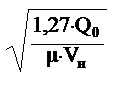

Vн = j×

где g - ускорение свободного падения, м/с2. Диаметр насадки (мм)

dн =

где m - коэффициент снижения скорости, m = 0,9. Диаметр горловины (мм)

dг =

где Fг - площадь сечения горловины, определяемая из условия (мм2)

Fг =p×dн2 /(4 ×b).(2.9)

Фактическая скорость движения пульпы в горловине (м/с)

Vг = (Qп + Qо)/Fг.(2.10)

Необходимая скорость движения пульпы (м/с)

Vнd=

где d - степень восстановления пульпы в диффузоре,d=0,774. Условие Vг ³Vнб соблюдается, следовательно, расчет произведен верно. Диаметр диффузора в конце первой части (м)

d1 =

где V1 - скорость движения пульпы в первой части диффузора, м/с.

V1 =Vг -(Vг -V3 ) / 3,(2.13)

где V3 - скорость движения пульпы в третьей части диффузора (в нагнетательном трубопроводе), определяемая из условия, м/с.

V3 = 4×(Qп+Qо)/(p×d32),(2.14)

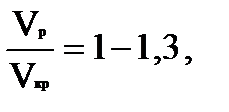

где d3- диаметр нагнетательного трубопровода, м. Величина d3определяется методом подбора стандартных диаметров трубопровода (прил. 1.5) при необходимости соблюдения условия

V3≥Vкр.

Если скорость в нагнетательном трубопроводе больше критической (Vкр., м/с), следовательно диаметр трубопровода подобран правильно.Критическая скорость движения пульпы приведена в табл. 2.1.

Длина первой части диффузора (м)

L1 = (d1- dг)/(2 ×tg1o).(2.15)

Диаметр второй части диффузора (м)

d2 =

где V2 - скорость движения пульпы во второй части диффузора, определяемая по уравнению

V2 = V1 -(V1-V3)/V3.(2.17)

Длина второй части диффузора

L2 = (d2 - d1) / (2 ×tg2o).(2.18)

Таблица 2.1 Критическая скорость потока пульпы

Длина третьей части диффузора

L3 = (d3 - d2) / (2 ×tg6o30¢) .(2.19)

Общая длина диффузора

LD =L1 +L2 +L3.(2.20)

Определяется расстояние от насадки до горловины

Диаметр всасывающего трубопровода определяется аналогично диаметру d3 с вычетом Qо. Скорость движения пульпы во всасывающем трубопроводе

Vвс=4 ×Qп /(p×dвс2),(2.21)

где dвс- диаметр всасывающего трубопровода, м. Если условие Vвс³Vкр соблюдается, диаметр всасывающего трубопровода подобран правильно. Диаметр перфораций грохота, устанавливаемого над приемным зумпфом или камерой смешения составляет не более 2/3 минимального диаметра всасывающего патрубка или диффузора гидроэлеватора.

КПД гидроэлеваторной установки

h = (Qп+ Qо)×Hп/ (Qо×Hо).(2.22)

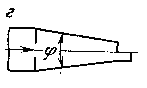

Пример конструктивной схемы гидроэлеватора приведен рис. 2.4. В масштабе графически изображается схема гидроэлеваторной установки со всеми исходными и расчетными параметрами.

Контрольные вопросы и задания. 1. Принцип работы гидроэлеваторной установки. 2. Устройство гидроэлеваторной установки. 3. Область применения гидроэлеваторных установок. 4. Максимальные значения высоты подъема пульпы, дальности транспортирования пульпы и к.п.д. при применении гидроэлеваторных установок. 5. Достоинства и недостатки гидроэлеваторных установок. 6. Какие факторы влияют на напор, развиваемый гидроэлеватором. 7. Параметры трубопровода. 8. Для чего необходим диффузор? 9. От чего зависит напор в насадке гидроэлеваторной установки? 10. Требования к крупности твердой фракции, подаваемой во всасывающий трубопровод. 11. Способы обеспечения заданной крупности твердой фракции, подаваемой во всасывающий трубопровод. 12. Какие факторы влияют на к.п.д. гидроэлеваторной установки?

Рис. 2.4. Принципиальная схема конструкции гидроэлеватора: 1-напорный ларь (насос); 2-трубопровод; 3-камера смешения; 4-насадка; 5-горловина; 6-диффузоры (расширители); 7-нагнетательный трубопровод; 8-всасывающий патрубок; 9-зумпф; 10-грохот 2.3. Расчёт параметров гидравлического транспортирования горных пород грунтовыми насосами

Грунтовые насосы

2.3.1.1. Основные параметры и узлы

Грунтовые насосы представляют собой центробежные одноступенчатые насосы консольного типа одностороннего всасывания, предназначенные для перекачивания по трубопроводам гравийных, песчано-гравийных, золошлаковых и других абразивных гидросмесей (пульпы) плотностью до 2200 кг/м3. Насосы должны соответствовать требованиям ГОСТ 17011-87 “Насосы центробежные для абразивных гидросмесей. Общие технические условия”. Основные технические параметры грунтовых насосов такие же, как и параметры центробежных (лопастных) для воды, с поправкой на плотность пульпы.Дополнительными параметрами являются производительность по пульпе или грунту (м3/ч); проходное сечение проточного тракта (мм), от которого зависит возможность прохождения различной крупности включений (камни и т. д.) через грунтовой насос. Проходное сечение определяется диаметром шара, проходящего по каналам проточного тракта грунтового насоса, равным не менее 2/3 диаметра входного отверстия рабочего колеса. Грунтовые насосы имеют наименьшее проходное сечение преимущественно при входе в рабочее колесо, что облегчает их очистку от негабаритных включений. Корпус грунтового насоса представляет собой стальную отливку, цельную или разъемной конструкции. От износа корпус у большинства грунтовых насосов защищен внутренним съемным корпусом - броневкладышем (насосы тяжелого двухкорпусного исполнения Т) и сделан разъемным. Однокорпусное исполнение называют легким (Л). Рабочее колесо насоса со ступицей имеет литую конструкцию с тремя-четырьмя лопатками (лопастями), толщина которых увеличивается от центра к периферии. На внешней стороне дисков рабочего колеса расположены радиальные отбойные пластины для удаления пульпы из зазора. Увеличенные проходные сечения предусмотрены для прохождения пульпы с крупными включениями. Передняя (всасывающая) и задняя (напорная) крышки корпуса насоса защищены от абразивного износа сменными бронедисками, закрепленными глухими шпильками. По мере износа бронедиски заменяют или наплавляют. В паре с дисками рабочего колеса они образуют щелевой зазор. Передняя крышка имеет больший износ, чем задняя, за счет перетекания пульпы. Для уменьшения износа бронедисков и рабочего колеса применяют специальные уплотнения, промывают зазоры чистой водой, поступающей от вспомогательного насоса. С напорной стороны герметичность внутренней полости насоса обеспечивает сальниковое уплотнение, состоящее из сальниковой камеры и набивки, водораспределительного кольца и крышки из двух половин (грундбукса). Сальниковую набивку добавляют (меняют) кольцами со смещением стыков на 120°. В корпус грунтового насоса подается чистая вода от вспомогательного насоса под напором, превышающим рабочий напор грунтового насоса на 5...10 м. Чистая вода нужна для отжима пульпы от сальникового уплотнения и из щелевого зазора между бронедиском и рабочим колесом, а также для охлаждения подшипников. С всасывающей стороны насоса уплотнение состоит из установочного и уплотнительного колец. Вал грунтового насоса вращается в опорных и упорных подшипниках, расположенных на стойках станины. Подшипники скольжения состоят из двух чугунных вкладышей. Для заливки вкладышей подшипников служат баббиты. Смазка подшипников кольцевая (при помощи одного или двух металлических колец, вращающихся на валу в прорезях вкладыша и захватывающих масло из ванны). Температура подшипников при работе не должна превышать 70 °С. Для охлаждения подшипников в полости станины подается вода вспомогательным насосом. Опорными и упорными подшипниками качения могут служить шариковые и роликовые. Смазка подшипников качения консистентная через пресс-масленки солидолом или консталином. Вал грунтового насоса соединяется с валом электродвигателя обычно упругой пальцевой муфтой. Зазор между полумуфтами не должен превышать 1,5...3 мм.

2.3.1.2. Типоразмеры грунтовых насосов и их устройство

В объединении “Трансгидромеханизация” на 1987 г. структура используемых грунтовых насосов была следующей: насосы типа ЗГМ-1М составляли 18% общего количества; 12НЗУ и 12НЗУМ - 11% 20Р-11 – 7%; 20Р-11МБ – 9%; ГрУТ2000/63 (16ГрУТ-8М) – 43%; ГрУТ4000/71 (20ГрУТ-8М) – 2%. Грунтовые насосы ЗГМ-1М, 12НЗУМ и 20Р-11МБ являются модернизированными вариантами соответствующих типоразмеров насосов выпуска прошлых лет, насосы 16ГрУТ-8М и 20ГрУТ-8М - типоразмеров насосов, выпускавшихся по прежнему стандарту. Типы грунтовых насосов даны в прил. 2.1-2.3. Грунтовый насос ЗГМ-1 (землесос гидромеханизации, модель 1) является базовой моделью отечественных грунтовых насосов, конструкция которых разработана в 1936 г. Рабочее колесо трехлопастное с наибольшим проходным сечением 200 мм. Насос не имеет внутреннего защитного корпуса, что снижает его эксплуатационные качества. Грунтовый насос ЗГМ-1М (модернизированный) отличается от насоса ЗГМ-1 двухкорпусным исполнением. Наружный корпус выполнен с горизонтальным разъемом для установки внутреннего корпуса. В остальном конструкция насоса и геометрические размеры проточного тракта остались без изменения. Передняя крышка отлита совместно с патрубком и фланцем для крепления к корпусу закладными болтами. Задняя крышка отлита совместно с консольной опорой (станиной) и крепится к корпусу шпильками. Всасывающая часть уплотнена подвижным уплотнительным кольцом, посаженным на установочное кольцо, закреплена шпильками. Нормальный зазор между уплотнительным кольцом и торцом рабочего колеса 0,2...0,3 мм, максимальный – 0,5 мм. Уплотнение напорной стороны сальниковое. Рабочее колесо имеет коническую посадку на вал со шпонкой и крепится шпильками к кольцевой гайке на валу. Вал вращается в подшипниках качения (рис. 2.5). Грунтовый насос ЗГМ-1-350 представляет собой увеличенную на 1/6 модель насоса ЗГМ-1 с некоторыми конструктивными изменениями. Конструкция грунтовых насосов ЗГМ-2 и ЗГМ-2М аналогична конструкции насоса ЗГМ-1. У насоса ЗГМ-2 увеличен диаметр рабочего колеса и снижена частота вращения. Отличительные особенности насоса ЗГМ-2М: разъемный корпус подшипников, увеличенный диаметр всасывающего патрубка. Грунтовые насосы НЗУ (насос-землесос усовершенствованный) имеют два типоразмера - 8НЗУ и 12НЗУ (цифры указывают уменьшенный в 25 раз диаметр всасывающего патрубка — соответственно 200 и 300 мм). Это модернизированные модели ранее применявшихся насосов 8НЗ и 12Р7, имеют общую с ними конструктивную схему. Корпус насосов разъемный в тяжелом исполнении. Вал опирается на баббитовые подшипники скольжения. Осевые нагрузки воспринимаются упорными шариковыми подшипниками. Грунтовый насос 8НЗУ не применяется в транспортном строительстве из-за малой подачи (800 м3/ч) и низкого напора (28 м). Грунтовый насос 12НЗУМ является модернизированным вариантом насоса 12НЗУ, отличается от своего прототипа конструкцией рабочего колеса, переднего бронедиска, крышки и узла уплотнения; у него увеличены диаметры всасывающего патрубка до 450 мм и входного отверстия рабочего колеса до 350 мм; изменен профиль лопаток рабочего колеса для разработки песчаных и гравийных грунтов, увеличены их толщина (соответственно на 40 и 60 мм), углы выхода (28 и 35°), радиус сопряжения лопаток. Промывочная вода подается в узел уплотнения через три отверстия передней крышки. В модернизированном насосе увеличились вакуумметрическая высота всасывания (с 5,9 до 8 м) и подача по грунту. Внешние характеристики насосов 12НЗУ и 12НЗУМ почти аналогичны. Грунтовый насос 20Р-11 с четырехлопастным рабочим колесом по конструкции аналогичен насосу ЗГМ-1. Условные обозначения: 20 - диаметр всасывающего патрубка, мм, уменьшенный в 25 раз; Р - условное обозначение грунтового насоса; 11 - уменьшенный в 10 раз и округленный коэффициент быстроходности. Вал вращается в подшипниках скольжения, смазка кольцевая. Грунтовый насос 20Р-11МБ является модернизированной моделью насоса 20Р-11, в отличие от него выполнен в тяжелом (двухкорпусном) исполнении. Наружный корпус имеет горизонтальный разъем. Грунтовые насосы 16ГрУТ-8М и 20ГрУТ-8М должны заменить насосы 12НЗУ и 20Р-11. В процессе эксплуатации эти грунтовые насосы претерпели ряд изменений. Обозначения типоразмера насоса: первые две цифры указывают диаметр входного патрубка в мм, уменьшенный в 25 раз; буквы Гр и ГрУ - грунтовый насос с нормальным и увеличенным (У) проходным сечением проточного тракта; Т - тяжелое (двухкорпусное) исполнение корпуса; цифры в конце обозначения - коэффициент быстроходности, уменьшенный в 10 раз и округленный.

Рис. 2.5. Конструктивная схема грунтового насоса ЗГМ-1М

С 1 июля 1977 г. введен ГОСТ 9075-75 “Насосы центробежные грунтовые”, по которому должны изготовляться грунтовые насосы типов Гр и ГрУ 28 типоразмеров с подачей от 50 до 12500 м3/ч при напоре от 16 до 90 м с максимальными проходными сечениями от 35 до 400 мм. Схема условного обозначения насоса типа ГрУТ2000/63: Гр - Грунтовый с нормальным (ГрУ - с увеличенным) проходным сечением проточного тракта; Т - тяжелое исполнение (двухкорпусное с броневкладышем); в насосах легкого (однокорпусного) исполнения эта буква отсутствует; цифры в числителе дроби - подача насоса, м3/ч, в знаменателе - напор, м; Р и К - материал деталей проточной части - резиновый и абразивный на органической связке (для других типов насоса - износостойкий металл). У насосов типа ГрУ отвод выполнен полуспиральным с конической формой напорного патрубка, отводной канал корпуса сужен и по ширине соответствует расстоянию между дисками рабочего колеса, что уменьшает износ канала отвода. ГОСТ 17011-87 “Насосы центробежные для абразивных гидросмесей. Общие технические требования” (дата введения 01.07.88) устанавливает перспективные требования к техническому уровню и качеству ряда центробежных насосов. Грунтовый насос ГрУТ2000/63 имеет тяжелое (двухкорпусное) исполнение, разработан на основе модели насоса 16ГрУТ-8 и предназначен для замены насоса 12НЗУ, по сравнению с которым имеет большие подачу, напор и более износостойкие рабочие органы. Всасывающему патрубку придана конусность, его можно снять с передней крышки. Установочное и уплотнительное кольца крепят к всасывающему патрубку шпильками. Напорный патрубок расположен в верхней части корпуса и направлен под углом 90° к горизонтальной оси насоса. Задняя крышка корпуса отлита вместе со станиной (консолью). Вал вращается в подшипниках качения. Смазка подшипников консистентная. Рабочее колесо посажено на конус вала и крепится на нем шпонкой и шпильками к упорной гайке. Рабочие колеса трехлопастные, выполняются двух типов: для гравийных грунтов - с утолщениями входных кромок лопаток у заднего диска (в зоне повышенного износа), для песчаных грунтов - с утолщениями на входных кромках лопаток. Уплотнение рабочего колеса с всасывающей стороны выполнено в двух вариантах: с торцовым регулируемым зазором между торцом рабочего колеса и уплотнительным кольцом и с резиновым контактным уплотнением. Уплотнение вала насоса с напорной стороны также выполнено в двух вариантах: в виде сальниковой набивки и в виде набора резиновых и разрезных металлических колец. Для защиты от абразивного износа в отверстия во всасывающей крышке и в уплотнение вала вспомогательным насосом подается чистая вода в объеме 200 м3/ч при напоре 70 м. Корпус насоса и узел сальникового уплотнения не рассчитаны на последовательную работу двух насосов, установленных рядом. Насос обычно агрегируется с электродвигателями мощностью 630 и 500 кВт при диаметрах рабочих колес соответственно 1030 и 980 мм. В зависимости от условий производства работ параметры насоса могут изменяться. Монтаж, пуск, регулирование и эксплуатация насоса производятся в соответствии с требованиями инструкции по эксплуатации и паспорта насоса. Грунтовый насос ГрУТ4000;71 (20 ГрУТ-8М) выполнен в тяжелом двухкорпусном исполнении на базе насоса 20ГрУТ-8; его конструкция аналогична конструкции насоса 16ГрУТ-8М. Опорной частью насоса является кронштейн с валом, опирающимся на две опоры с подшипниками качения. Радиальную нагрузку воспринимают два роликовых подшипника. В задней опоре установлено два шариковых радиальных упорных подшипника: левый воспринимает постоянно действующую осевую нагрузку, правый фиксирует вал и воспринимает кратковременную нагрузку, действующую в обратном направлении при пуске и остановке насоса. Смазка подшипников жидкая из масляной ванны. Уровень масла поддерживается на расстоянии 60 мм от оси вала. Циркуляция масла происходит при выбросе его из опор в общую ванну с помощью крыльчатки. Рабочие колеса применяются трех типов в зависимости от вида грунтов: для песчаных - трех- и четырехлопастные, для гравийных - трехлопастные. В колесах выходные кромки рабочих лопаток выполнены: для песчаных грунтов с утолщением на выходе, для гравийных с утолщениями у заднего диска в зоне повышенного износа. Уплотнение рабочего колеса со всасывающей стороны выполнено с торцовым регулируемым зазором между торцом рабочего колеса и уплотнительным кольцом, а уплотнение вала насоса с напорной стороны имеет сальниковую набивку. Корпус насоса и сальниковое уплотнение не рассчитаны на последовательную работу двух насосов, установленных рядом. Насос агрегируется с электродвигателями мощностью 1250 или 1600 кВт с рабочими колесами диаметрами соответственно 1250 и 1360 мм, предназначен для замены эксплуатирующихся насосов 20Р-11 и 20Р-11МБ. Для расширения области применения грунтовых насосов можно уменьшить диаметр рабочего колеса на 10-12% (для трехлопастных) или на 12-15% (для четырехлопастных колес). Монтаж, пуск, регулирование и эксплуатация насоса производятся в соответствии с требованиями инструкции и паспорта насоса. Абразивный износ рабочих деталей снижает эффективность работы земснаряда. Согласно инструкциям по эксплуатации грунтовых насосов 16ГрУТ-8М и 20ГрУТ-8М максимальный износ дисков рабочего колеса не должен превышать 30 мм. Большое влияние на износ имеет металлическое уплотнение входа в рабочее колесо. Сотрудниками ВНИИ транспортного строительства совместно с работниками объединения “Трансгидромеханизация” предложена новая конструкция всасывающего уплотнения с элементами из полимерного материала (резины, полиуретана). Благодаря способности к самоуплотнению и возможности регулировки зазора это уплотнение позволяет поддерживать минимальный зазор между элементами пары трения, что способствует уменьшению перетока пульпы из напорной части во всасывающую. Испытания показали эффективность нового уплотнения, позволяющего снизить износ рабочего колеса, расход металла, трудовые затраты и повысить производительность земснаряда.

2.3.1.3. Режим работы грунтового насоса

Характеристика грунтового насоса представляет собой график зависимости (в виде кривых) развиваемого напораQ-Н, потребляемой мощностиQ-N, коэффициента полезного действияQ-η, допустимой вакуумметрической высоты всасыванияQ-Ндопвак от подачи насосаQ при постоянной частоте вращения. Рабочую точку характеристики насоса определяют по максимальному значению КПД. Так, у насоса ГрУТ2000/63 (16ГрУТ-8М) с рабочим колесом диаметром 1030 мм рабочая точка характеризуется следующими показателями: -подача 2200 м3/ ч, -напор 60 м, -мощность насоса 520 кВт, -допустимая вакуумметрическая высота всасывания 7,7 м, -КПД насоса 72,5%. Каждый насос имеет не одну рабочую точку на своей характеристике, а целую зону или поле Q-Н, определяющее область применения данного насоса. Рабочая зона насоса определяется значением КПД, которое в крайних точках зоны не должно опускаться более чем на 5% ниже максимального. У насоса ГрУТ2000/63 (16ГрУТ-8М) с рабочим колесом диаметром 1030 мм рабочая зона находитсяв пределах подач 1500...3000 м3/ч; у насоса ГрУТ4000/71 (20ГрУТ-8М) с рабочим колесом диаметром 1360 мм - в пределах подач 3250...5400 м3/ч. Работа грунтовых насосов аналогична работе центробежных насосов для воды с поправками на плотность пульпы, которая зависит от свойств разрабатываемого грунта и объемной консистенции. Режим работы грунтового насоса определяется режимом работы всасывающей и напорной линий. Подача насоса снижается при увеличении консистенции пульпы, расстояния гидротранспортирования грунта, высоты намываемого сооружения, что ведет к уменьшению скорости движения пульпы и заиливанию пульпопровода. Этому же способствует неравномерная консистенция пульпы в процессе грунтозабора, что связано с всасывающей способностью насоса и кавитацией. Кавитация вызывает разъедание (эрозию) металла, повышает износ грунтового насоса. При кавитации изменяется характеристика насоса, резко падает напор и подача, происходит заиливание пульпопровода, снижается его КПД. Для устранения кавитации снижают консистенцию пульпы промывкой водой, применяют эжектирующие устройства и т. д. В процессе сооружений возникает необходимость изменять характеристики насосов изменением частоты вращения, подачи и напора. При этом используют формулы приведения или законы подобия центробежных машин. Для оптимизации режима работы грунтовых насосов и расширения области их применения можно изменить (обточить, наплавить) выходной диаметр рабочего колеса, не изменяя частоту его вращения. Так, при намыве земляного полотна дорог на дальние участки трассы с небольшим объемом земляных работ обычно наваривают пластины на лопатки рабочего колеса, а при работе на ближних участках рабочее колесо обтачивают. Нельзя увеличивать или уменьшать диаметр рабочих колес: трехлопастных - более чем на 10...12% и четырехлопастных - более чем на 12...15%. При этом условии КПД не будет уменьшаться более чем на 2...3%. При обточке рабочих колес нужно пользоваться следующими соотношениями для определения новых параметровQ2, Н2 и N2, получаемых после изменения диаметра нормального колеса (Q1, H1, N1):

Q2/Q1=(D2/D1)mQ;

H2/H1=(D2/D1)mH;

N2/N1=(D2/D1)mN. В этих формулах показатели степени принимают в зависимости от числа лопаток рабочего колеса. При числе лопаток n=3 принимают mQ=1,7; mH=2,63 и mN=4,33; при n=4 mQ=1,57; mH=2,46;mN=3,9.

2.3.2. Расчёт необходимого диаметра трубопровода

При расчете необходимого диаметра трубопровода для гидравлического транспортирования горных пород часовая производительность гидроустановки по гидросмеси определится по формуле

где Qт - производительность установки по твердому, м3/сут.; m - пористость породы (m=0,25-0,4 – меньшее значение принимается для плотных грунтов, большее - рыхлых); q - расход воды на размыв 1 м Плотность гидросмеси:

где rт- средневзвешенная плотность размываемой породы, т/м3.

Поэтому вместо параллельного соединения насосов при большой подаче лучше принимать несколько нагнетальных трубопроводов (сетей), каждый из которых имеет свой грунтовый насос или последовательное соединение насосов. Количество нагнетательных сетей определяется отношением, аналогичным водопроводным сетям:

где Qгн - подача грунтового насоса, который может быть предварительно принят для гидроустановки, м3/ч (прил. 2.1). При общем расходе гидросмеси Qг и количестве магистральных трубопроводов nсет расход гидросмеси по одному трубопроводу определяется по уравнению (2.25) и составляет:

Величина расхода, установленная по формуле (2.26), является основной при расчёте диаметра трубопровода, который для гидротранспорта должен удовлетворять двум условиям:

где Dвн - внутренний диаметр труб, мм; dмах - размер максимального куска транспортируемой породы, мм; Vр - расчётная скорость движения гидросмеси по трубопроводу, м/c; Vкр - критическая скорость гидротранспорта, м/c. Причем, следует отметить, что минимальная энергоемкость процесса транспортирования будет при Vр=Vкр. Расчётный внутренний диаметр трубопровода:

где V/кр - ориентировочное значение критической скорости потока гидросмеси в трубопроводе, м/c.

2.4. Определение критической скорости потока гидросмеси в трубопроводе

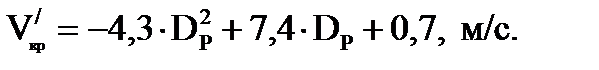

При транспортировании породы определяем ориентировочное значение критической скорости потока гидросмеси в трубопроводе:

где Dр - принятый из условия (2.27) внутренний диаметр трубопровода, м (прил. 1.5). При транспортировании угля:

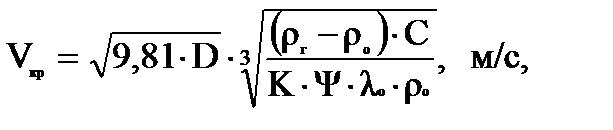

Определение точного значения критической скорости движения гидросмеси производим по методу проф. В.В. Трайниса:

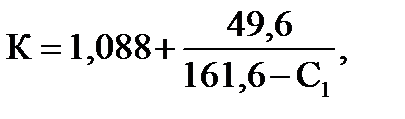

где rо- плотность воды т/м3; С - коэффициент, учитывающий содержание в породах мелких фракций (породы вскрыши -2 мм; уголь -3 мм); К - коэффициент, зависящий от вида транспортируемых пород (для пород вскрыши К=1,4; для угля К=1,9); y - показатель, отражающий скорость свободного падения частиц породы в спокойном виде; lо - коэффициент гидравлических сопротивлений при движении по трубопроводу чистой воды. В случае транспортирования смеси пород и угля:

где С1 - содержание угля (по массе), %.

При 15≤R≤100 %

При 0≤R≤15 %

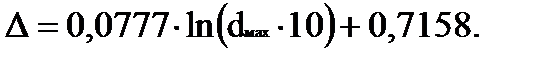

где R - содержание частиц (по массе) -2 мм (порода) или -3 мм (уголь), %.

где s - эмпирический показатель (s=0,204); W - гидравлическая крупность частиц геометрической крупности dмах, см/с. По формуле Риттингера:

где а - коэффициент, установленный опытным путем Ричардсом. Значения rти rов формуле (2.36 и 2.37) приведены в г/см3, dмах в см.

где Rе - критерий Рейнольдса.

где n - вязкость воды H·с/м2 (ориентировочно можно принять n=0,001 H·с/м2). Значение rов кг/м3. В случае, если С<0,4, то расчётную величину критической скорости Vкр умножают на поправочный коэффициент Кп.

Из условия (2.28) и параметров стандартных труб (прил. 1.5) принимают окончательное решение по внутреннему диаметру (Dр). Толщина трубы должна быть не менее 8-10 мм. Фактическая скорость движения гидросмеси по трубопроводу:

2.5. Расчёт гидравлических сопротивлений трубопровода

Необходимый напор, для выбора типа и количества грунтовых насосов, определяется по формуле:

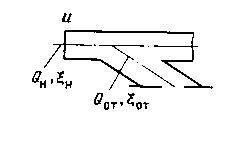

где hl- гидравлические сопротивления по длине трубопровода (путевые потери), м; hм - местные гидравлические сопротивления (местные потери), м; hвс - гидравлические сопротивления во всасывающей магистрали, м; hп - расчётная высота подъёма гидросмеси, м; hост - остаточный напор в конце трубопровода (hост=3-5 м), м.

где iг - потери напора при движении гидросмеси на 1 п.м. длины трубопровода, м; Lп - длина нагнетательного пульпопровода, м (определяется размерами контура карьера и расстоянием от границы карьера до гидроотвала, прил. 1.1). Вид динамической составляющей характеристики трубопровода определяется формой выражения для определения удельных потерь напора. По методу В.В. Трайниса: где iо - потери напора при движении воды на 1 п.м. длины трубопровода, м.

Местные гидравлические сопротивления:

где Гидравлические сопротивления во всасывающей магистрали

где Lв - длина всасывающего трубопровода (Lв=2…6 м), м.

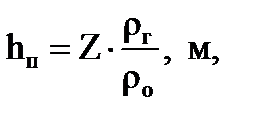

где Z - разность отметок выпуска гидросмеси и уровня гидросмеси в зумпфе (учитываются уклон и длина месторождения, мощность вскрыши, высота расположения гидроотвала), м. В случае отрицательного значения Z принимается разность отметок от уровня гидросмеси в зумпфе до максимального значения отметки.

2.6. Выбор грунтового насоса Грунтовый насос выбирается по двум его основным параметрам - подаче гидросмеси (м3/ч) и рабочему напору (м). С этой целью используется приложение 2.1, в который сведены технические характеристики насосов типа Гр, ЗГМ, НЗУ, Р. В карьерных условиях нежелательно параллельное соединение грунтовых насосов на один трубопровод. Поэтому в данной работе допускается только последовательное соединение для увеличения напора до расчётной величины. На практике очень редко соединяют более двух насосов, т.к. в противном случае осложняется работа всей системы. Однако в расчётном задании этим ограничением можно пренебречь.

Таблица 2.2 Значения коэффициента местных сопротивлений

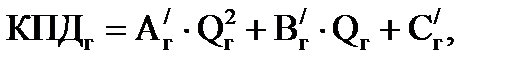

В приложении 2.4 приводятся коэффициенты аналитических уравнений рабочих характеристик Q-H и Q-КПД насосов для гидросмесей, составленных для номинальных значений диаметра рабочего колеса и частоты его вращения. Как и в случае насосов для воды, обе зависимости с высокой точностью описываются уравнениями параболы второго порядка:

где Если принято решение о последовательном соединении насосов, то их совместная характеристика Q-H описывается уравнением:

где n - количество насосов соединяемых на один трубопровод, шт. Характеристика Q-КПД при соединении грунтовых насосов не корректируются, т.к. каждый насос работает в определенном режиме с КПД, определяемом вторым уравнением системы (2.52-2.53). Как и при расчете системы водоснабжения, для получения характеристики грунтового насоса задаются 5-7 точками, в каждой из которых определяют расход гидросмеси: в первой Qг=0, в последнейQг=(1,1–1,2)·Qном, где Qном - номинальная подача насоса, м Особенностью рабочих характеристик грунтовых насосов является то положение, что они построены для работы на воде с плотностью ρ0 в то время, как насосы перекачивают гидросмесь плотностью ρг >ρ0. Поэтому в конкретных условиях работы необходимо пересчитывать характеристики с воды на гидросмесь.

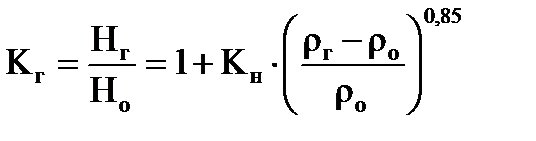

где Н0 - напор грунтового насоса при работе на воде, м; Кн - коэффициент, отражающий конструктивные особенности насосов (Кн= 0,5-0,6). На основе уравнения (2.55) устанавливается значение коэффициента пересчёта уравнения характеристики грунтового насоса с воды на гидросмесь:

С помощью уравнения (2.56) определяются новые значения коэффициентов

(2.57)

где nн - количество насосов, соединённых для работы на однусеть, шт. После выполнения необходимых расчетов строится график для обоснования параметров оптимальных режимов грунтовых насосов.

2.7. Трассирование пульпопроводов

В зависимости от назначения пульпопроводы подразделяются на участки: карьерные (расположенные в пределах карьера), магистральные (главные), внутриплощадочные и намывные, предназначенные для складирования грунта в отвале, хвостохранилище или на картах намыва. Для профилактического обслуживания и ремонта сооружений и устройств гидротранспорта следует предусматривать вдоль трассы пульпопровода спланированные полосы с подъездами. Положение магистральных пульпопроводов в плане, в зависимости от мастных условий, следует назначать по возможности по кратчайшему расстоянию. Продольный профиль пульпопроводов должен соответствовать рельефу местности и обеспечивать возможность самотечного опорожнения трубопроводов на период ремонта или в случае аварии в специальные емкости, устраиваемые в пониженных местах. При этом объем аварийных емкостей должен приниматься не менее объема опорожняемых участков пульпопроводов. Продольный уклон напорных пульпопроводов должен быть не менее 0,5 % по направлению к выпуску. Число поворотов магистральных пульпопроводов в плане и продольном профиле должно быть по возможности минимальным. При изменении направления трассы пульпопровода до 30° радиус в углах поворота должен быть не менее трех, более 30 до 45° - не менее пяти, более 45 до 90° - не менее семи диаметров пульпопровода. В местах резкого изменения направления трассы пульпопровода, когда возникающие осевые усилия не могут быть восприняты стыками труб, следует устанавливать анкерные опоры. Углы поворота пульпопроводов, располагаемых на эстакадах, следует предусматривать только при наличии анкерных опор. Расстояния в свету между наружными поверхностями параллельно укладываемых магистральных пульпопроводов следует принимать с учетом возможности сварки стыков, поворота и замены отдельных участков трубопровода, ремонта арматуры, а также в зависимости от материала труб, внутреннего давления и величины смещения труб при самокомпенсации пульпопровода, но не менее: 500мм- для труб внутренним диаметром до 900 мм; 600 мм- внутренним диаметром свыше 900 мм. Магистральные пульпопроводы следует укладывать по спланированной поверхности земли на поперечные, как правило, бетонные или деревянные подкладки. На заболоченных территориях пульпопроводы следует укладывать на лежневых или свайных опорах, а при соответствующем обосновании - на специально возводимой насыпи. При пересечении оврагов следует предусматривать укладку пульпопроводов по отдельно стоящим опорам с пролетом, определяемым в соответствии с несущей способностью труб (с учетом их возможного гидроабразивного износа) и согласно табл. 2.3. Во всех случаях необходимо обеспечить возможность работы кранов, трубоукладчиков или другого вспомогательного оборудования для проведения монтажных и ремонтных работ. Подъем пульпопроводов на сооружения, где это требуется по условиям производства, следует предусматривать под углом не более 30°.

Таблица 2.3

2.8. Перекачивающие станции

Перекачивающие станции в зависимости от условий эксплуатации надлежит проектировать стационарными или передвижными. В любом случае они должны обеспечивать бесперебойную подачу расчетного количества гидросмеси в принятом режиме работы системы гидротранспорта. По месту расположения на трассе пульпопровода станции подразделяются на головные (первого подъема) и перекачивающие (второго и последующих подъемов). Для головных станций и станций последующих подъемов, работающих с разрывом потока гидросмеси, следует предусматривать приемные емкости. В целях обеспечения бесперебойной работы приемная емкость должна соответствовать не менее чем 2-3-минутному суммарному расходу гидросмеси рабочих грунтовых насосов. При проектировании перекачивающих станций с приемными емкостями следует соблюдать следующие условия: аварийный водослив должен обеспечивать сброс всего расхода грунтового насоса при глубине переливающегося слоя не более 30 см; уклон отводящих лотков аварийного слива должен быть не менее 3 %; в стационарных условиях следует устанавливать насосы «под залив». Ось грунтового насоса должна быть расположена ниже уровня рабочего горизонта в емкости не менее чем на 1 м; а всас насоса - на глубине, исключающей просос воздуха; число приемных емкостей (или их отсеков) должно соответствовать числу технологических насосных агрегатов. В одной станции не допускается устанавливать более двух ступеней последовательно работающих насосов. Двухступенчатая работа грунтовых насосов должна быть предварительно согласована с заводом-изготовителем. При проектировании перекачивающих станций следует предусматривать: подачу чистой воды для собственных нужд (гидроуплотнения грунтовых насосов и охлаждения подшипников), при этом количество и качество потребной воды и необходимый напор надлежит определять в соответствии с техническими условиями заводов-изготовителей; монтажные площадки для производства ремонтных работ и переходы для обслуживающего персонала - в соответствии с требованиями техники безопасности; подъемно-транспортные средства грузоподъемностью не менее веса наиболее тяжелой составной части установленного оборудования; оборудование и инструмент для текущего ремонта; помещения для бытовых нужд - в соответствии с санитарными нормами; - дренажные насосы; - аварийный сброс. Стационарные перекачивающие станции следует проектировать закрытыми, а при соответствующем обосновании с учетом производственных (сезонного режима работы, непродолжительного срока действия) и климатических условий - открытыми. 2.9. Пересечения Переходы пульпопроводов через реки следует предусматривать, как правило, с использованием существующих мостов (при согласовании с организациями - владельцами этих сооружений). При отсутствии мостов для перехода следует предусматривать на несудоходных участках рек пульпопроводы, уложенные на понтонах или эстакадах, на судоходных и сплавных участках - дюкеры, число которых должно быть не менее двух на каждую рабочую нитку пульпопровода. Переходы пульпопроводов под железами и автомобильными дорогами и городскими магистралями следует проектировать преимущественно в местах прохождения дорог в насыпях или нулевых отметках. При этом пульпопроводы в местах перехода надлежит принимать в кожухах или тоннелях, внутренний диаметр которых должен быть на 200 мм более наружного диаметра пульпопровода. Концы кожуха должны выступать за очертание насыпи не менее чем на 3 м. Пересечение пульпопроводами железных и автомобильных дорог следует предусматривать, как правило, под углом не менее 45°. Расстояние по вертикали от подошвы рельса железнодорожного пути от верха покрытия автомобильных дорог и улиц до верха трубы или кожуха подземного трубопровода следует принимать при способе производства работ: открытом - не менее 1 м; закрытом (путем продавливания, горизонтального бурения или методом проходки) - не менее 1,5 м. Расстояние по вертикали от низа конструкции при надземном переходе должно быть: - до головки рельса железнодорожного пути - в соответствии с ГОСТ 9238-83; - до верха покрытия автомобильных дорог и улиц - не менее 5 м, а при высоте обращающихся автомобилей более 4 м- не менее высоты автомобиля плюс 1 м; - при пересечении воздушных линий электропередачи высокого напряжения - в соответствии с ПУЭ; - до поверхности земли на незастроенной территории - не менее 2,5м. При пересечении надземных трубопроводов с воздушными линиями электропередачи и связи должны быть приняты меры, препятствующие попаданию гидросмеси на провода в случае разрыва трубопровода (устройство защитных козырьков, применение труб повышенной прочности). При пересечении ЛЭП напряжением более 35 кВ трубы следует укладывать в защитных кожухах, расстояние между концами которых и крайними проводами в плане должно быть не менее 10 м с каждой стороны. 2.10. Строительные конструкции

Материал труб следует принимать с учетом свойств транспортируемого материала, назначения труб, срока эксплуатации системы гидротранспорта. Для напорных пульпопроводов следует применять стальные трубы общего назначения с антикоррозионной защитой. Для низконапорных пульпопроводов с рабочим давлением до 1 МПа (10 кгс/см2) следует применять неметаллические трубы (железобетонные, асбестоцементные, пластмассовые, фанерные и др.). Лотки и желоба для безнапорного гидротранспорта следует применять неметаллические. В необходимых случаях их следует защищать износоустойчивыми элементами (из каменного литья, чугуна и т.д.). Толщину стенок труб необходимо рассчитывать на воздействие давления транспортируемой среды, временных нагрузок и нагрузок от гидравлического удара. Нагрузки и воздействия и соответствующие им коэффициенты надежности по нагрузкам следует принимать по табл. 2.4. Таблица 2.4

Для увеличения сроков службы пульпопроводов следует предусматривать возможность их поворота вокруг оси на 90-120° в процессе эксплуатации. Для стыковки стальных труб магистральных участков пульпопроводов следует предусматривать, как правило, сварные соединения, для карьерных - фланцевые, а намывных - быстроразъемные соединения. При подключении фасонных частей и арматуры следует применять фланцевые соединения. Для удобства поворота вокруг оси сварные магистральные пульпопроводы следует разбивать на плети по 24-32 м, соединяемые между собой фланцами. Наружные поверхности пульпопроводов следует защищать от атмосферной коррозии путем нанесения битумных покрытий или антикоррозионных красок на очищенную от ржавчины и окалины обезжиренную поверхность. Для магистральных участков пульпопроводов, имеющих большое количество поворотов и арматуры, или при транспортировании гидросмеси высокой концентрации в верхней части трубы должны быть предусмотрены устройства (специальные отверстия, закрываемы заглушками) для промывки пульпопроводов. В повышенных точках перелома продольного профиля пульпопровода следует устанавливать вантузы для впуска и выпуска воздуха. Диаметр соединительных патрубков вантузов следует принимать равным, мм: 240 - для трубопроводов диаметром 800 мм; 200-« « « 600 «; 150 -« « « 500 «; 150 -« « « 400 «; 100 -« « « 300 «; Температурные компенсаторы надлежит устанавливать на прямолинейных участка пульпопровода при:отсутствии самокомпенсирующей способности пульпопровода; возможности просадки грунтов основания. Для обеспечения безаварийной и надежной работы напорного гидротранспорта следует предусматривать необходимые средства борьбы с гидравлическими ударами, выбор которых производится в зависимости от схем пульпопровода, его гидродинамических параметров и продольного профиля. В качестве мер защиты от гидравлических ударов, вызываемых резким повышением внутреннего давления в пульпопроводе, следует предусматривать:гасители с упругими рабочими органам заполненными воздухом; пружинные предохранительные клапаны; заглушки, разрушающиеся при повышении давления сверх допустимого предела. Герметичные воздушно-гидравлические и колонны в качестве гасителей следует устанавливать в местах возможного гидравлического удара: за обратным клапаном (по ходу движения гидросмеси), за грунтовым насосом. При проектировании диспетчерской службы следует предусматривать средства связи, телеуправления и телесигнализации для передачи диспетчеру показаний контрольно-измерительных приборов, обеспечивающих снятие основных технологических параметров (расхода, давления, вакуума, силы тока главного электродвигателя, уровня и т.п.). Все основные сооружения гидротранспорта необходимо обеспечивать прямой телефонной связью с диспетчерским пунктом, для этого вдоль пульпопровода следует предусматривать прокладку телефонной линии. Насосные станции производственного водоснабжения, как правило, следует проектировать с автоматическим управлением, без постоянного пребывания в них обслуживающего персонала. Постоянный обслуживающий персонал допускается предусматривать при соответствующем обосновании. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-31; просмотров: 1120. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (2.5)

, (2.5) , (2.6)

, (2.6) ,(2.7)

,(2.7) ,(2.8)

,(2.8) ,(2.11)

,(2.11) ,(2.12)

,(2.12) ,(2.16)

,(2.16) м.

м.

, (2.23)

, (2.23)  породы, м3 принимать суммарный удельный расход воды на отбойку и выгонку); n - количество рабочих смен в сутках; tсм - продолжительность рабочей смены, ч; kи - коэффициент использования гидроустановки во времени (kи=0,7-0,9).

породы, м3 принимать суммарный удельный расход воды на отбойку и выгонку); n - количество рабочих смен в сутках; tсм - продолжительность рабочей смены, ч; kи - коэффициент использования гидроустановки во времени (kи=0,7-0,9). (2.24)

(2.24) (2.25)

(2.25) (2.26)

(2.26) (2.27)

(2.27) (2.28)

(2.28) (2.29)

(2.29) (2.30)

(2.30) (2.31)

(2.31) (2.32)

(2.32) (2.33)

(2.33) (2.34)

(2.34) (2.35)

(2.35) (2.36)

(2.36) (2.37)

(2.37) (2.38)

(2.38) (2.39)

(2.39) (2.40)

(2.40) (2.41)

(2.41) (2.42)

(2.42) (2.43)

(2.43) (2.44)

(2.44) (2.45)

(2.45)

(2.46)

(2.46) (2.47)

(2.47) (2.48)

(2.48) (2.49)

(2.49) i - коэффициент местных сопротивлений; n - число элементов местных гидравлических сопротивлений. Значения eiопределяются из таблицы 2.2 по видам местных гидравлических сопротивлений согласно схеме транспортирования пород.

i - коэффициент местных сопротивлений; n - число элементов местных гидравлических сопротивлений. Значения eiопределяются из таблицы 2.2 по видам местных гидравлических сопротивлений согласно схеме транспортирования пород. (2.50)

(2.50) (2.51)

(2.51)

(2.52)

(2.52) (2.53)

(2.53) - эмпирические (экспериментальные) коэффициенты.

- эмпирические (экспериментальные) коэффициенты. (2.54)

(2.54) (2.55)

(2.55) . (2.56)

. (2.56) уравнения (2.54), поэтому выражение (2.54) можно записать следующим образом:

уравнения (2.54), поэтому выражение (2.54) можно записать следующим образом: