Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Рациональные температуры заливки различных сплавов

Рис. 9.12. Зависимости ориентировочной стойкости кокилей от температуры заливки сплавов

Достоинствами кокильного литья являются: · возможность многократного использования форм; · удобства автоматизации процесса труда; · хорошие механические свойства отливок, обусловленные их мелкозернистой структурой, формирующейся в условиях интенсивного теплообмена между отливкой и кокилем; · высокая геометрическая точность размеров и малая шероховатость поверхности отливок; · снижение припусков на механическую обработку; сокращение расхода формовочной смеси. Недостатками литья в кокиль являются: трудоемкость изготовления кокилей, их высокая стоимость, отсутствие податливости, особенно при получении сложных фасонных отливок из легированных сталей и тугоплавких металлов. Кокильное литье применяется в массовом и серийном производстве для изготовления отливок из чугуна, стали, цветных сплавов с толщиной стенок от 3 до100 мм, массой от нескольких граммов до нескольких сотен килограммов. Литье под давлением – способ получения отливок из сплавов цветных металлов и сталей, при этом заливку металла в форму и формирование отливки осуществляют под давлением. Этот способ максимально приближает размеры и форму отливки к размерам и форме готовой детали, что позволяет уменьшить или совсем исключить их последующую механическую обработку. Литье под давлением осуществляется в металлических формах. Этому способу так же, как литью в кокиль, соответствует короткое время остывания и кристаллизации отливок. Так, производительность машин для литья под давлением достигает 50 заливок в 1 минуту. При такой высокой скорости охлаждения и затвердевания жидкотекучесть литейного сплава оказывается недостаточной для заполнения литейной формы самотеком. Этот недостаток эффективно устраняется с помощью подачи расплава в полость литейной формы под давлением.

Рис. 9.13. Схема процесса изготовления отливок на машинах с горизонтальной холодной камерой прессования: 1 – первая половина пресс-формы; 2 – стержень; 3 – вторая половина пресс-формы; 4 – цилиндр; 5 – поршень; 6 – толкатель; 7 – деталь

Литье под давлением производят на литейных машинах с холодной и горячей камерами прессования. Сущность литья под давлением с холодной камерой прессования состоит в том, что на расплавленный металл (расплав), залитый в камеру прессования, сообщающуюся с оформляющей полостью формы (рис. 9.13, а), давит поршень. В результате этого расплав быстро заполняет форму (рис. 9.13, б) и застывает в ней, приобретая очертания отливки. При литье под давлением металлическая форма (пресс-форма) заполняется расплавом под избыточным давлением (до 300 МПа) и формирование отливки также осуществляется под избыточным давлением. Благодаря этому надежно обеспечивается заполняемость формы даже при пониженной температуре заливки расплава. После застывания отливки форма разъединяется (рис. 9.13, в), и отливка извлекается. По роду применяемых сплавов различают машины для литья оловянных, свинцовых и цинковых сплавов; магниевых и алюминиевых сплавов; черных металлов (чугуна и стали). Каждая из машин той или иной группы может отливать сплавы более легкоплавкие, чем те, для которых она предназначена. В зависимости от массы отливок различают малые машины – для отливок массой от 50 до 300 г, средние – для отливок от 0,3 до 3 кг и крупные, позволяющие получать отливки до 15 кг. Технологический процесс литья под давлением характеризуется коротким циклом и малым числом операций. Малые машины для литья под давлением выполняются полуавтоматическими или автоматическими. Автоматические машины осуществляют до 1000–1200 операций в час. Располагая детали по несколько штук в форме (обычно до 6–10), можно получить производительность до 10 000 отливок в час. Средние машины для литья под давлением выполняются полуавтоматическими, реже автоматическими – для отливок простой формы. Производительность таких машин обычно до 250 операций в час. Большие машины менее автоматизированы и более тихоходны и позволяют выполнять до 100 операций в час. На машинах с горячей камерой прессования (рис. 9.14) камера прессования расположена в обогреваемом тигле с расплавленным металлом. При верхнем положении плунжера 4 расплавленный металл 2 через отверстие заполняет камеру прессования. При движении плунжера вниз отверстия перекрываются, сплав под давлением 10–30 МПа заполняет полость пресс-формы 3. После затвердевания отливки плунжер возвращается в исходное положение, остатки расплавленного металла из канала сливаются в камеру прессования, а отливка из пресс-формы удаляется выталкивателями 5.

Рис. 9.14. Схема процесса изготовления отливок на машинах с горячей камерой прессования: 1 – тигель; 2 – жидкий металл в камере прессования; 3 – пресс-форма;

Машины с горячей камерой прессования используют при изготовлении отливок малых размеров и незначительной массы (до нескольких граммов) благодаря медленному охлаждению расплава в основном для литья легкоплавких (цинковых, свинцово-сурьмянистых и др.) сплавов, цинковых и магниевых сплавов. Особенности способа литья под давлением определяются условиями заполнения пресс-форм и питания отливок. Расплавленный сплав заполняет пресс-форму за доли секунды (0,001–0,6 с) при скорости до 120 м/с. С такой скоростью поступления сплава в форму турбулентный поток металла, ударяясь о стенку формы, разбивается на отдельные капли. При этом происходит закупорка вентиляционных каналов мелкодисперсными каплями металла. Вихревой поток расплава захватывает оставшиеся в полости формы газы – компоненты воздуха и пар от смазывающего материала, образуя при этом газометаллическую эмульсию, быстро затвердевающую в форме. Вследствие этого отливки имеют специфический дефект – газовую пористость, низкую плотность, низкие пластичность и механические свойства. Их нельзя подвергать термической обработке, так как при нагреве поверхность вспучивается вследствие расширения газа в порах. В момент окончания заполнения полости формы движущийся с большой скоростью сплав мгновенно останавливается. Энергия движения потока преобразуется в энергию давления, которое мгновенно повышается. Происходит гидравлический удар, действующий в течение малого времени. Повышенное давление прижимает металл к рабочей поверхности пресс-формы и способствует четкому оформлению конфигурации отливки. Отливка тонкостенная с гладкой поверхностью точно воспроизводит конфигурацию полости пресс-формы. Благодаря тесному контакту между пресс-формой и отливкой увеличивается интенсивность теплообмена, уменьшается время затвердевания отливки. Вследствие гидравлического удара поверхностный слой (0,02–0,2 мм) отливок получается плотным, без газовой пористости, лишь внутренние части отливки имеют пористость. Весь процесс литья под давлением автоматизирован, автоматически производятся: смазывание пресс-форм, регулирование их теплового режима, подача расплавленного металла в камеру прессования, извлечение отливки и транспортировка ее к обрезному прессу для удаления литников. Для уменьшения возможности образования газовой и усадочной пористости в отливках применяют вакуумирование полости пресс-формы и сплава, а также толстые питатели (вместо тонких щелевых). Преимуществами данного вида литья являются: · высокая производительность; · точность размеров и хорошее качество поверхности отливок; · автоматизация процессов литья; · снижение в 10 раз трудоемкости изготовления отливок по сравнению с литьем в песчаные формы, без механической обработки или с минимальными припусками, изготовление деталей с готовой резьбой. Недостатки литья под давлением − высокая стоимость пресс-форм и оборудования; ограниченность габаритных размеров и массы отливок; наличие воздушной пористости в массивных частях отливок, снижающей прочность деталей, и др. Литье под давлением используют в массовом и крупносерийном производстве отливок. Получают детали различных приборов, электрических машин, карбюраторов и др. Литье центробежное – способ получения отливок, как правило, в металлических формах (изложницах), при котором расплавленный металл, под действием центробежных сил отбрасывается к стенкам формы и затвердевает, образуя отливку. Центробежным способом получают отливки из чугуна, стали и из цветных сплавов (алюминия, цинка, меди, титана и др.) на литейных центробежных машинах. В зависимости от расположения оси вращения центробежные машины подразделяются: на машины с горизонтальной (рис. 9.15, а), вертикальной

Рис. 9.15. Схемы центробежного литья

Внутренняя поверхность отливки при центробежном литье формируется без непосредственного контакта с литейной формой и без стержней. Расплав заполняет полость литейной формы и затвердевает под воздействием центробежной силы FЦ, значительно превышающей силу тяжести FТ. Литейные формы (изложницы) предварительно нагревают или охлаждают до 300 °С, затем на рабочую поверхность наносят огнеупорное покрытие в виде красок, облицовок из сыпучих материалов. Это повышает стойкость изложниц, снижает скорость охлаждения отливки, предупреждает образование спаев и трещин. При оптимальной частоте вращения происходит хорошее заполнение форм жидким металлом, и неметаллические включения, шлаки и газовая пористость оттесняются к внутренней поверхности отливок. При превышении оптимальной частоты вращения возрастает ликвация в отливке, а также образуются трещины из-за роста давления. При невысоких частотах вращения отливка плохо очищается от шлаков и газов, поверхности отливки приобретают шероховатость. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок со свободной поверхностью – чугунных и стальных труб, колец, втулок, цилиндрических или конических барабанов (обечаек) и др. Центробежное литье применяют для получения пустотелых отливок типа тел вращения (втулки, роторы). Фасонные отливки получают в центробежных машинах с вертикальной осью вращения в песчаных, металлических, керамических и других формах. Преимуществами данного способа литья являются: · высокий выход годного литья (90–95 %); · высокая плотность и мелкозернистость металла; · возможность получения тонкостенных отливок из сплавов с низкой жидкотекучестью; · возможность получения двухслойных отливок; · большая производительность данного способа и возможность его автоматизации. Недостатки способа: · химическая неоднородность в толстостенных отливках; · возможность деформации формы под давлением жидкого металла; · разностенность по высоте отливок, полученных в центробежных машинах с вертикальной осью вращения; · высокие внутренние напряжения в поверхностном слое, способствующие образованию трещин. РАЗДЕЛ V. ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ Способы обработки металлов давлением по производственному назначению разделяют на два вида: · металлургические, предназначенные для получения заготовок постоянного поперечного сечения (прутков, проволоки, листов и др.), применяемых для последующего изготовления из них деталей с помощью предварительного пластического формоизменения и обработки резанием; основными металлургическими способами обработки давлением являются прокатка, волочение и прессование; · машиностроительные, предназначенные для получения деталей или заготовок, имеющих форму и размеры, приближенные к форме и размерам деталей; основными способами получения деталей заготовок в машиностроении являются ковка и штамповка. 10. Горячая и холодная обработка металлов давлением. Прокатка 10.1. Горячая и холодная обработка металлов давлением Холодной называют деформацию,осуществляющуюся при температуре ниже температуры рекристаллизации. Если обработка давлением ведется выше температуры рекристаллизации и не сопровождается поверхностным упрочнением, то такая обработка называется горячей. Для металлов обычной технической чистоты отношение абсолютной температуры рекристаллизации к абсолютной температуре плавления (т. е. гомологическая температура) равно 0,2–0,4:

Для сплавов, особенно для жаропрочных сплавов, рекристаллизация соответствует более высоким гомологическим температурам, которые в некоторых случаях достигают 0,8. В условиях деформирования, характерных для невысокой температуры и постоянной невысокой скорости деформации, зависимость интенсивности напряжений от интенсивности деформаций принято аппроксимировать функцией степенного вида:

Холодная обработка давлением обеспечивает получение деталей с чистыми поверхностями и точными размерами, а также с повышенными механическими свойствами в сравнении со свойствами исходного материала. Она применяется для получения небольших деталей, иногда в сочетании с предварительным нагревом до температуры ниже температуры рекристаллизации. При горячей обработке давлением сопротивление деформированию примерно в 10 раз меньше, чем при холодной (рис. 10.1).

Рис. 10.1. Влияние температуры на предел прочности стали 45

При повышенных температурах влияние скорости деформации усиливается. При относительно небольших изменениях скорости деформации ее влияние на предел текучести, как правило, несущественно. Различные технологические способы механической обработки материалов могут весьма значительно отличаться уровнями скорости деформации. Так, при горячей прокатке скорости деформации могут изменяться от 0,1 с–1 для блюмингов и слябингов до 1000 с–1 для проволочных станов горячей прокатки. В этих случаях влияние скорости деформации и температуры необходимо учитывать (рис. 10.2).

Рис. 10.2. Влияние скорости деформации и температуры Отношение пределов текучести при повышенной скорости деформации и при скорости деформации, соответствующей стандартным условиям испытаний, называют коэффициентом динамичности Кε. Для крупных заготовок необходимо учитывать также и масштабный фактор (рис. 10.3).

Рис. 10.3. Влияние диаметра заготовки на коэффициент j,

Уравнения, связывающие предел текучести деформируемого материала с факторами, характеризующими условия деформирования, иногда называют определяющими уравнениями. Примером такого обобщенного определяющего уравнения может служить функция вида

где DТ¢ = Т – Т0 – приращение гомологической температуры.

10.2. Нагрев заготовок перед обработкой давлением Металл нагревают перед обработкой давлением в нагревательных печах или в электронагревательных устройствах. Простейшим нагревательным устройством является кузнечный горн, в котором металл непосредственно соприкасается с горящим топливом. Его используют для нагрева небольших заготовок при ручной ковке. Для нагрева под прокатку на обжимных станах (блюмингах или слябингах) стальные слитки помещаются в печь с верхней загрузкой и выгрузкой – нагревательные колодцы (или колодезные печи). В качестве топлива в нагревательных колодцах обычно применяют доменный или природный газ. Пламенные печи, применяющиеся в машиностроении, работают на жидком и газообразном топливе. Различают пламенные печи с периодической или с непрерывной загрузкой заготовок. Печи с периодической загрузкой заготовок называют камерными (рис. 10.4).

Рис. 10.4. Камерная нагревательная печь: 1 – под печи; 2 – заготовки; 3 – горелки; 4 – окно для загрузки и выгрузки заготовок; 5 – дымоход

В них заготовки 2 загружают и разгружают через одно и то же окно 4, в процессе нагрева они остаются неподвижными, а температура в конкретный момент времени во всей зоне нагрева одинакова. Рабочее пространство камерной печи нагревается путем передачи тепла конвекцией и излучением из окружающего пространства нагревательной камеры до необходимой и контролируемой температуры сжиганием газообразного или жидкого топлива (мазута). Для нагрева металла используется только часть теплоты, образующейся при сгорании топлива. Большая часть теплоты (до 60 %) теряется с отходящими газами, имеющими высокую температуру (1000–1200 °С) при выходе из печи. Эта теплота может быть использована для подогрева воздуха, газа и мазута, которые подаются к нагревательной печи. Для этого печи оборудуются специальными теплообменными аппаратами – рекуператорами. Нагрев заготовок в нагревательных печах происходит медленнее, чем в электронагревательных устройствах. Этот способ менее производителен, экологически менее чист, однако он с большей надежностью позволяет избежать перегрева и пережога. Это связано с тем, что внутри рабочего пространства печи устанавливается требуемая максимальная контролируемая и регулируемая температура, которая не может быть превышена. Расход топлива для камерных печей составляет 10–30 % массы нагреваемого металла. Камерная печь удобна для нагрева сравнительно небольших партий заготовок. Постоянная и равномерная регулируемая температура в печи позволяет нагревать заготовки до высокой температуры (1200 °С), не опасаясь превышения этой температуры и наступления перегрева или пережога. Одним из недостатков камерных печей является низкий коэффициент полезного действия, составляющий для печей без рекуператоров всего 10–15 %, а с рекуператорами 20–30 %.

Рис. 10.5. Схема методической печи: 1 – окно загрузки; 2 – заготовки; 3 – газовые форсунки;

В печах с непрерывной загрузкой, называемых методическими (рис. 10.5), заготовки в процессе нагрева передвигаются от окна загрузки 1 к окну выгрузки 5. Температура рабочего пространства в таких печах повышается от места загрузки к месту выгрузки заготовок. Это обеспечивает более равномерный нагрев и позволяет снизить расход топлива до 5–12 % от массы нагреваемого металла. КПД методических печей без рекуператоров составляет 15–30 %, с рекуператорами 35–45 %. Количество тепла Q, поступившего через торец стержня площадью F при его нагреве в печи с температурой ТС,вычислим по формуле

Общее количество теплоты, которое должно быть сообщено заготовке, равно:

Приравнивая количество тепла Q требуемому Q*, найдем время нагрева (рис. 10.6).

Рис. 10.6. К оценке времени нагрева заготовок из стали 45

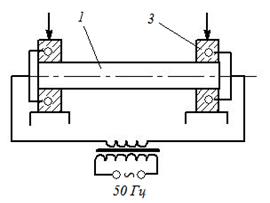

Если для нагрева заготовки под штамповку весом 7,8 кг до температуры 1200 °С потребовалось около 5 минут, то для нагрева слитка весом 7,8 т, предназначенного для обжима на блюминге, – 8,5 часа. В электронагревательных устройствах теплота выделяется в самой заготовке: либо в контактных устройствах, при пропускании через нее тока, либо в индукционных устройствах, при возбуждении в ней вихревых токов. Для нагрева перед обработкой давлением заготовки 1 пропускают через многовитковый индуктор 2 (рис. 10.7, а). Заготовки перемещают внутри индуктора со скоростью v.

Рис. 10.7. Схемы электронагревательных устройств: а – индукционного, б – контактного;

Задача определения температуры в круглой движущейся заготовке – осесимметричная. Однако ее можно привести к ранее рассмотренной задаче о температуре в полуплоскости от равномерно распределенного быстродвижущегося источника тепла.

где IU – электрическая мощность индуктора; h – КПД; D – диаметр заготовок; Для нагрева заготовок до заданной температуры (Тс – Т0) должны быть выполнены следующие условия:

При электроконтактном нагреве (рис. 10.7, б) концы заготовки 1 зажимают между медными контактами 3, к которым подводится большой ток I. Электронагрев обладает целым рядом преимуществ: более высокой производительностью нагрева, почти полным отсутствием окалины, удобством автоматизации. Теплота выделяется не только на поверхности заготовки, но и в глубине ее. При индукционном нагреве толщина слоя, в котором происходит выделение теплоты, зависит от частоты тока. Поэтому с увеличением диаметра нагреваемых заготовок частоту тока уменьшают (от 8 000 Гц для заготовок малых диаметров до 50 Гц для заготовок диаметром 180 мм). Однако при применении электрических методов нагрева труднее регулировать заданную температуру заготовок, в связи с чем необходимо тщательно согласовывать применяемые мощности нагревателей и время нагрева (скорости перемещения заготовок). Рациональные температуры нагрева различных материалов определяются на основании опытных или теоретических данных с учетом диаграмм состояния сплавов. Пережог металла может произойти при температурах, близких к температуре плавления. Он проявляется в окислении границ между зернами и появлении хрупкой пленки, вызывающей потерю пластичности. Пережог не подлежит исправлению, такой металл отправляется в переплавку. Перегрев металла происходит при несколько более низких температурах, чем пережог. Перегрев проявляется в чрезмерном росте размеров аустенитных зерен при первичной кристаллизации и, как следствие, в крупнозернистой вторичной кристаллизации (феррит и перлит или перлит и цементит). Это приводит к снижению механических характеристик. Последствия перегрева в большинстве случаев удается устранить с помощью термообработки, однако это сопряжено со значительными трудностями и дополнительными затратами. При большом времени нагрева увеличивается окисление поверхности металла, в результате чего образуется окалина – слой, состоящий из оксидов железа: Fe2О3, Fe3O4, FeO. Кроме того, происходит обезуглероживание поверхностного слоя металла. Толщина обезуглероженного слоя в отдельных случаях достигает 1,5–2 мм. Для уменьшения окисления заготовки нагрев следует производить в нейтральной или восстановительной атмосфере.

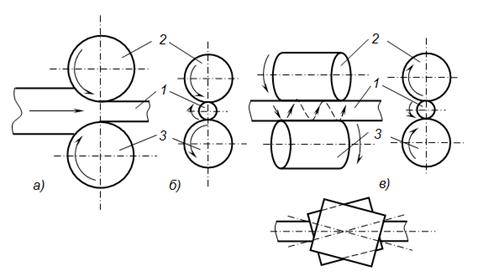

10.3. Прокатка: схемы процесса, продукция, оборудование и инструмент Прокатка представляет собой механическую обработку металлов путем обжатия между вращающимися валками прокатного стана с целью уменьшения сечения прокатываемого слитка или заготовки и придания им заданной формы (профиля). Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. По расположению валков различают прокатку продольную, поперечную или винтовую (рис. 10.8). При поперечной прокатке металлу придаётся вращательное движение относительно его оси и, следовательно, он обрабатывается в поперечном направлении. При винтовой прокатке вследствие косого расположения валков металлу кроме вращательного придаётся ещё поступательное движение в направлении его оси. Наиболее распространенным в практике является процесс продольной прокатки металла между двумя принудительно вращающимися валками (рис. 10.8, а).

Рис. 10.8. Схемы продольной (а), поперечной (б) и винтовой (в) прокатки:

Основная часть проката (заготовка, сортовой и листовой металл, трубы, шары и т. д.) производится горячей прокаткой. Холодная прокатка применяется главным образом для производства листов и ленты толщиной менее 6 мм, прецизионных сортовых профилей и труб. Все типы машиностроительных профилей, получаемых прокаткой, можно разделить на пять групп: сортовые профили простой геометрической формы (квадрат, круг, шестигранник, прямоугольник) и фасонные (швеллер, рельс, тавр и т. д.); листовой металл; трубы; специальные виды проката (колеса, шары, бандажи и др.); профили, имеющие периодически изменяющиеся форму и площадь поперечного сечения вдоль оси заготовки (рис. 10.9).

Рис. 10.9. Примеры профилей сортового проката

Прокатка металла осуществляется с помощью системы машин и агрегатов, называемой прокатным станом (рис. 10.10).

Рис. 10.10. Схема устройства прокатного стана: 1– электродвигатель; 2 – упругая муфта; 3 – редуктор; 4 – главная муфта; 5 – шестеренная клеть; 6 – шпиндели; 7 – рабочие валки

Основной частью прокатного стана является рабочая клеть. В подшипниках станины рабочей клети вращаются рабочие валки 7. Подшипники верхнего валка могут перемещаться специальным нажимным устройством для изменения расстояния между валками и регулирования взаимного расположения их осей. Вращение валкам передается от электродвигателя 1 через упругую муфту 2, редуктор 3, главную муфту 4, шестеренную клеть 5 и шпиндели 6. Для соединения шпинделей с прокатными валками рабочей клети и валами шестеренной клети служат соединительные трефовые муфты. По назначению прокатные станы подразделяют на 5 типов: 1) обжимные и заготовочные (блюминги, слябинги, заготовочные сортовые, трубозаготовочные); 2) сортовые (рельсобалочные, крупно-, средне- и мелкосортовые, проволочные); 3) листовые; 4) трубопрокатные; 5) специальные. Блюминг – это высокопроизводительный прокатный стан для обжатия стальных заготовок большого сечения массой от 1 до 12 т в стальные заготовки квадратного сечения со стороной свыше 140 мм, предназначенные для дальнейшей прокатки. Производительность блюмингов – около 2 млн т в год или около 400 т/час. Стальные заготовки прямоугольного сечения шириной от 400 до 2500 мм и толщиной от 75 до 600 мм, предназначенные для последующего листового проката, называют слябами, а прокатные станы для переработки крупных стальных слитков в слябы – слябингами. Инструментом для прокатки являются валки (рис. 10.11).

Рис. 10.11. Прокатные валки: а – гладкий валок для листа; б – ручьевой валок

Прокатный валок имеет рабочую часть 1, называемую бочкой, шейки 2, опирающиеся на подшипники станины клети, и трефы 3 для передачи крутящего момента. Бочка валка может быть гладкой (рис. 10.11, а) (для прокатки листов) или ручьевой (рис. 10.11, б) (для получения сортового проката). Ручьем называют кольцевой вырез на боковой поверхности валка. Ручьи верхнего и нижнего валка образуют калибры (рис. 10.11, б). Калибр называют открытым, если линия раздела проходит по оси симметрии, параллельной оси валков, и закрытым, если линия раздела является ломаной и смещенной на одну из границ калибра. Кроме рабочих валков, непосредственно осуществляющих деформацию металла, в прокатных станах часто используются также опорные валки. Это позволяет применять рабочие валки меньшего диаметра, благодаря чему снижается усилие деформирования.

Деформации при прокатке При продольной прокатке одновременно пластической деформации подвергается только та часть металла, которая находится в очаге деформации (рис. 10.12). Отношение длин заготовки после и до деформации (или отношение площадей поперечного сечения до и после деформации) называют вытяжкой:

Вытяжка обычно составляет около 1,1–1,6 за 1 проход, но иногда и больше.

Рис. 10.12. Схема деформации прямоугольной координатной сетки в плоскости xz В качестве характеристик линейной деформации применяют: относительное обжатие относительное удлинение и относительное уширение При прокатке широких полос прямоугольного сечения уширение незначительно Относительное обжатие обычно измеряют в процентах. За 1 проход оно обычно составляет 10–60 %, а иногда и больше (до 90 %). Условие неизменности объема при пластической деформации имеет вид

При вычислении работы и сил деформирования используют истинные (логарифмические) деформации:

Кроме линейных деформаций при прокатке имеют место и сдвиговые деформации: Определение сдвиговых компонентов тензора деформации может быть осуществлено путем анализа искажения в процессе прокатки координатных сеток, нанесенных на поверхности деформируемых заготовок (рис. 10.13).

Рис. 10.13. Схематизация деформации при прокатке: а ‒ линейные деформации; б ‒ деформации неоднородного сдвига Аппроксимируя искаженные линии координатной сетки параболами типа

запишем для перемещения

Вычислим компоненты неоднородного сдвига:

Пренебрегая уширением, запишем тензор деформации в виде

Вычислим интенсивность деформации:

= =

Для вычисления работы деформации используют средние значения интенсивности деформации по сечению:

В рассматриваемом примере прокатки широкой полосы прямоугольного сечения

Среднюю интенсивность деформаций

При отсутствии сведений об искажении координатной сетки, а также для упрощения на практике зачастую для оценки деформации ограничиваются вычислением истинного обжатия, вводя эмпирические коэффициенты К, учитывающие сдвиги:

В частности, при Используя относительное обжатие, оценивают скорость деформации при прокатке:

где

где D – диаметр рабочего валка; a – угол захвата. При прокатке в зависимости от условий деформирования скорости деформации могут изменяться в широких пределах: от 0,1 до 1000 с–1.

10.5. Мощность и усилия деформирования при прокатке Условие захвата металла валками. Для осуществления захвата металла валками необходимо, чтобы проекция

Если угол захвата a существенно меньше угла трения, то увеличивается число необходимых проходов, ухудшаются экономические показатели. В связи с этим равнодействующая сил должна быть направлена близко к плоскости, проходящей через оси валков, т. е. почти вертикально (рис. 10.14).

Рис. 10.14. Схема сил, характеризующая условие захвата заготовки при продольной прокатке

По производственным данным, максимальный допускаемый угол захвата при прокатке блюмов и сортового металла в калибрах может достигать 30–32°, при горячей прокатке листов на гладких валках – 20–24°, при холодной прокатке тонких листов – 3–6°. Стационарный процесс прокатки можно осуществлять при угле захвата примерно вдвое больше, чем при начальных условиях. Улучшение условий захвата при прокатке обеспечивается: наплавкой сварных валиков для повышения коэффициента трения – при черновых обжимных операциях прокатки; применением слитков пирамидальной формы (в виде клина) – для уменьшения углов захвата в начальный момент прокатки; увеличением диаметра валков. Удельная работа деформации определяется фактическими значениями предела текучести деформируемого металла и величиной средней интенсивности деформации:

На фактический предел текучести σТ при горячей прокатке оказывают влияние температура и скорость деформации. Так, при изменении скорости деформации углеродистой стали при температуре 1000 °С от 0,1 до 150 1/с предел текучести деформируемого металла возрастает от 55 до 170 МПа, т. е. примерно в 3 раза. Для углеродистых сталей при горячей прокатке предел текучести – 100–300 МПа, при холодной прокатке – 800–1500 МПа. При допущениях о постоянстве предела текучести удельная работа деформации может быть вычислена как произведение средних значений предела текучести и интенсивности деформации. Зная удельную работу деформации, легко определить эффективную мощность прокатки:

Равнодействующие усилия на валки при наиболее распространённых условиях прокатки направлены почти параллельно линии, соединяющей оси валков, т. е. вертикально (рис. 10.15).

Рис. 10.15. Схема сил, действующих на валки при прокатке

Сила трения F, условно приложенная в середине дуги контакта, может быть определена по формуле

Соответственно равнодействующая сила Р, действующая на валок, будет равна:

Усилие на валок при прокатке стальной проволоки, узких стальных полос составляет около 200–1000 кН, а при прокатке листов шириной 2–2,5 м доходит до 30–60 Мн. Момент, необходимый для вращения обоих валков при прокатке стальной проволоки и мелких сортовых профилей, составляет 40–80кНм, а при прокатке слябов и широких листов достигает 6000–9000 кНм. 10.6. Теплообмен и температура при горячей прокатке В начальный момент соприкосновения температура на поверхности контакта валка с заготовкой

Высокие контактные температуры возникают на поверхности валка только в течение того малого промежутка времени, когда этот участок поверхности контактирует с нагретой заготовкой. При соприкосновении холодного прокатного валка, имеющего начальную температуру

Рис. 10.16. Схема к определению контактной температуры и тепловых потоков в валки Оценим относительное уменьшение температуры за промежуток времени, в течение которого контакт участка поверхности валка с заготовкой отсутствует. Пусть повышение температуры D

создается от некоторого равномерно распределенного источника тепла с плотностью теплового потока q:

Соответственно средняя плотность теплового потока равномерно распределенного источника тепла, необходимая для достижения температуры

Температуру за пределами участка

В частности, для рассматриваемого примера (α = 30º) в конце первого оборота температура поверхности валка снизится до величины

Такими образом, если температура в контакте равна 500 °С, то после первого оборота перед входом в контакт с заготовкой она снизится до 73,5 °С. Это вызовет дополнительное повышение контактной температуры примерно на 37 °С. Еще через оборот валка остаточная поверхностная температура, вызванная первым контактом, снизится до величины

однако появится повышение температуры от следующего контакта, и суммарное повышение температуры от подогрева валка на втором обороте будет:

и т. д. Колебания контактной температуры в рассматриваемом примере происходят с амплитудой около 400 °С и с частотой около 0,6 Гц (рис. 10.17). Вследствие этого на поверхности валка возникают температурные напряжения, под действием которых появляются трещины.

Рис. 10.17. Схема колебаний температуры поверхности валка

При непрерывной прокатке заготовки контактная температура увеличивается (рис. 10.18).

Рис. 10.18. Примерное изменение начальной температуры валка и контактной температуры с ростом числа оборотов валка при прокате одной заготовки

Повышение контактной температуры вследствие нагрева валков от прокатываемых заготовок представляет большую проблему. При повышенных контактных температурах валки быстрее изнашиваются и деформируются. Таким образом, после проката заготовки и нескольких следующих друг за другом оборотов валка в контакте с заготовкой необходимо делать небольшой перерыв для выравнивания температуры. С ростом количества прокатанных заготовок температура валка увеличивается (рис. 10.19). В связи с очень большими значениями плотностей тепловых потоков, поступающих в валки, и значительно меньшими возможностями отвода тепла от валков охлаждаются прокатные валки значительно медленнее, чем нагреваются.

Рис. 10.19. Зависимость контактной температуры от числа прокатанных заготовок

Одним из основных факторов, способствующих меньшему нагреву валков при горячей прокатке, является увеличение скорости прокатки. С ростом скорости прокатки уменьшается количество теплоты, поступающей в валок от каждой прокатанной заготовки. Этим можно объяснить применение весьма высоких скоростей прокатки, несмотря на то что для увеличения скорости прокатки необходимо увеличивать мощность электропривода прокатного стана.

11. ВОЛОЧЕНИЕ И ПРЕССОВАНИЕ 11.1. Волочение: схема процесса, продукция, При волочении заготовка протягивается через соответствующее отверстие в волочильном инструменте (волоке, фильере). При этом площадь поперечного сечения исходной заготовки уменьшается, а длина увеличивается (рис. 11.1).

Рис. 11.1. Схема волочения проволоки (а), трубы (б): 1 – деформируемая заготовка; 2 – волока; 3 – оправка

Волочением обрабатывают стали, медь и ее сплавы, алюминий и его сплавы, а также другие сплавы в холодном состоянии. Волочение широко применяется для производства: проволоки от 0,1 до 8 мм в диаметре; калиброванного металла и точного фасонного профиля; труб повышенной точности от малых диаметров (капилляров) до 200 мм в диаметре, стальных калиброванных прутков диаметром от 3 до 150 мм. Благодаря неразъемному инструменту (фильере, волоке) (рис. 11.2) волочение обеспечивает более высокую точность размеров, чем прокатка: стальная проволока диаметром 1–1,6 мм имеет допуск на диаметр 0,02 мм.

Рис. 11.2. Фильера (волока)

Волоки изготовляют из углеродистых и легированных инструментальных сталей (У8А….У12, ШХ15, Х12М и др.); вольфрамокобальтовых твердых сплавов (ВК2, ВК3, ВК6, ВК8); из технических сортов алмазов (волоки малого Угол деформирующего конуса назначается с учетом материала и профиля: α = 3–9º – при волочении сплошных профилей и α = 5–12º – при деформировании труб. Отношение диаметров малоуглеродистой стальной проволоки до и после волочения относительно невелико и находится в пределах 1,1–1,3. Однако при этом вследствие малых углов a длина деформирующего конуса примерно на порядок больше разности радиусов проволоки до и после волочения. Ширина калибрующего пояска во избежание повышения температуры и сил назначается небольшой (около 0,5–1,0 мм). Для уменьшения трения, износа и повышения качества поверхности цилиндрическая поверхность калибрующего пояска полируется. Машины, служащие для обработки металлов волочением, называются волочильными станами. Волочильные станы состоят из двух основных элементов: матрицы, называемой фильерой (или волокой), и тянущего устройства. По способу осуществления тянущего усилия волочильные станы могут быть: 1) с прямолинейным движением (цепные (рис. 11.3), реечные, винтовые) и 2) с наматыванием обрабатываемого металла (барабанные) (рис. 11.4).

Рис. 11.3. Схема цепного волочильного стана: 1 – заготовка; 2 – волока; 3 – клещи; 4 – волочильная каретка; 5 – крюк; 6 – цепь; 7 – ведущая звездочка; 8 – станина; 9 – электродвигатель

Станы с прямолинейным движением применяются для волочения прутков, труб и прочих изделий, не подвергаемых сматыванию в бунты. В цепных волочильных станах, применяемых для волочения прутков, профилей и труб длиной 8–10 м, усилие создается бесконечной шарнирной цепью 6, за звенья которой зацепляется крюк 5 волочильной каретки 4. Каретка имеет самозахватывающие клещи 3, с помощью которых заготовка 1 протягивается сквозь волоку 2, прикрепленную к кронштейну станины 8; каретка передвигается по направляющим станины 1. Двигаясь вместе с цепью, каретка увлекает за собой захваченный клещами пруток. Шарнирная цепь получает движение от электродвигателя 9 с редуктором через ведущую звездочку. Цепные волочильные станы изготавливаются с усилием тяги 5–500 кН, что позволяет протягивать прутки начальным диаметром до 150 мм и трубы диаметром до 200 мм. Скорость волочения на них может быть от 0,1 до 1,25 м/с, а число одновременно протягиваемых прутков до 10. В барабанных станах (рис. 11.4) усилие волочения создается вращающим барабаном, на котором с помощью клещевого захвата закрепляется конец протягиваемой проволоки.

Рис. 11.4. Схема барабанного волочильного стана: 1, 3 – барабаны; 2 – волока; 4 – редуктор

Эти станы применяются обычно для волочения длинной проволоки диаметром 0,02–6 мм и прутков диаметром до 16 мм, наматываемых в бунты на ведущий барабан. Такие станы могут иметь один барабан для однократного волочения проволоки через одну матрицу или несколько последовательно расположенных барабанов и матриц для многократного волочения. В станах многократного волочения проволока наматывается полностью на последний барабан, а на промежуточные барабаны наматывается лишь несколько витков проволоки, которая одновременно сматывается с одной части барабана и наматывается на другую его часть. Диаметры барабанов обычно находятся в пределах 150–1000 мм. Скорость волочения проволоки на барабанных волочильных станах в зависимости от диаметра и материала проволоки может быть в пределах от 1,5 до 40 м/с.

11.2. Деформации и напряжения при волочении При волочении круглого прутка (или проволоки) площадь поперечного сечения прутка уменьшается, а длина увеличивается (рис. 11.5).

Рис. 11.5. Эскиз отрезка круглой составной заготовки

Отношение длин или площадей поперечного сечения l называют вытяжкой металла.

Линейную деформацию

Для вычисления работы и усилий целесообразно применять истинные, то есть интегральные характеристики деформации. Линейные характеристики деформации дают представление лишь об изменении формы деформируемого при волочении металла – изменении длины и площади поперечного сечения. Фактически под действием сил, действующих в области деформирующей конической поверхности фильеры, периферийные слои цилиндрического образца получают большие деформации неоднородного сдвига, чем слои, расположенные вблизи оси. При этом координатная сетка, нанесенная на диаметральную плоскость образца, искажается: вертикальные линии сетки остаются параллельными оси Z, а горизонтальные из прямых линий преобразуются в параболы (рис. 11.6).

Рис. 11.6. Схемы деформации растяжения (а)

Линейная компонента

Остальные линейные компоненты тензора деформации определятся из условий неизменности объема деформации и условия симметрии (осесимметричности) деформации:

Деформации неоднородного осесимметричного сдвига определяются путем дифференцирования перемещений UZ(ρ):

Комплексной характеристикой деформации является интенсивность деформаций Тензор деформации образца круглого профиля при волочении имеет вид

Соответственно интенсивность деформаций при волочении

Наибольшие деформации имеют место вблизи поверхности прутка (рис. 11.7).

Рис. 11.7. Зависимость интенсивности деформации на поверхности прутка (при r = r)

Скорости деформации при волочении изменяются в широком интервале в зависимости от диаметра проволоки, величины обжатия, длины деформирующего конуса фильеры, скорости волочения:

Скорость волочения может быть от 40 до 0,1 м/с. При скорости волочения 40 м/с, длине деформирующего конуса 0,04 мм время прохождения частицы металла через очаг деформации будет около 10–6 с. Соответственно, при деформации При холодном деформировании действительный предел прочности при растяжении

Рис. 11.8. Действительный предел прочности углеродистой проволоки

Зависимость предела текучести

где Влияние скорости деформации на предел текучести при волочении стальных прутков или труб большого диаметра несущественно, и его можно не учитывать. Однако при волочении тонкой стальной проволоки коэффициент динамичности возрастает до значений Касательные напряжения на поверхности конуса деформирования и на цилиндрической поверхности калибрующей части фильера не могут превосходить предела текучести на сдвиг упрочненного материала:

При отсутствии смазки коэффициент трения определяется соотношением между касательным и нормальным пределами текучести, которые определяются из условий пластичности: m = 0,577. Применение смазок позволяет существенно снизить коэффициент трения. Для волочения применяют как жидкие (водные эмульсии масел и мыл), так и порошкообразные (графит, парафин, мыльный порошок) смазки, обладающие высокой прочностью и адгезионной (схватывающей) способностью.

11.3. Работа, мощность и усилия при волочении Удельная работа деформации в элементарном объеме с координатами

Удельная работа при холодной деформации значительно больше, чем при горячей. Это связано с более высокими значениями предела текучести при холодной деформации. Неоднородность деформации по объему заготовки вызывает и неоднородность интенсивности напряжений, которую также нельзя считать постоянной по всему деформированному объему. Так, при волочении углеродистой проволоки (C = 0,9 %) удельная работа вблизи оси проволоки при деформации Средняя удельная работа при волочении зависит и от изменяющейся интенсивности деформаций, и от изменяющейся по объему интенсивности напряжений.

Мощность деформирования при волочении определим как произведение средней удельной работы и объема металла, проходящего через очаг деформации за единицу времени:

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-30; просмотров: 236. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

.

. . (10.1)

. (10.1)

. (10.2)

. (10.2) . (10.3)

. (10.3)

а)

а)

б)

б)

, (10.4)

, (10.4)

. (10.5)

. (10.5)

. (10.6)

. (10.6)

,

, ,

, .

. . В этом случае деформация может считаться плоской. При этом относительное удлинение и относительное обжатие равны друг другу по величине и противоположны по знаку.

. В этом случае деформация может считаться плоской. При этом относительное удлинение и относительное обжатие равны друг другу по величине и противоположны по знаку. . (10.7)

. (10.7) . (10.8)

. (10.8)

, (10.9)

, (10.9) :

: . (10.10)

. (10.10) (10.11)

(10.11) . (10.12)

. (10.12) .

. . (10.14)

. (10.14) . (10.15)

. (10.15) можно представить в виде:

можно представить в виде: . (10.16)

. (10.16) где K = 1,15.

где K = 1,15. (например, при

(например, при  )

)  0,4 и

0,4 и  .

. , (10.17)

, (10.17) скорость выхода металла из валков, м/с; L – горизонтальная проекция дуги захвата, м:

скорость выхода металла из валков, м/с; L – горизонтальная проекция дуги захвата, м: (10.18)

(10.18) равнодействующей силы R на ось х была направлена в сторону движения заготовки. Для этого необходимо, чтобы тангенс угла захвата был меньше отношения коэффициента трения m:

равнодействующей силы R на ось х была направлена в сторону движения заготовки. Для этого необходимо, чтобы тангенс угла захвата был меньше отношения коэффициента трения m: (10.19)

(10.19)

. (10.20)

. (10.20) . (10.21)

. (10.21)

(10.22)

(10.22) (10.23)

(10.23) .

. , с нагретой до температуры

, с нагретой до температуры  заготовкой тепло из заготовки интенсивно поступает в валок и нагревает его (рис. 10.16) .

заготовкой тепло из заготовки интенсивно поступает в валок и нагревает его (рис. 10.16) .

на участке поверхности контакта валка с заготовкой

на участке поверхности контакта валка с заготовкой (10.24)

(10.24) (10.25)

(10.25) , будет:

, будет: (10.26)

(10.26) вычислим, суммируя температуры от равномерного источника, продленного за пределы участка

вычислим, суммируя температуры от равномерного источника, продленного за пределы участка  , и стока тепла той же плотности, действующего за пределами участка

, и стока тепла той же плотности, действующего за пределами участка  . (10.27)

. (10.27) . (10.28)

. (10.28)

=123 °С

=123 °С

, или

, или  . (11.1)

. (11.1) называют относительным удлинением или обжатием (обычно указывают в процентах):

называют относительным удлинением или обжатием (обычно указывают в процентах): . (11.2)

. (11.2)

определена формулой

определена формулой . (11.3)

. (11.3) (11.4)

(11.4) ;

;  (11.5)

(11.5) . Для вычисления интенсивности деформаций результирующее деформированное состояние заготовки после волочения представим как сумму растяжения и неоднородного осесимметричного сдвига.

. Для вычисления интенсивности деформаций результирующее деформированное состояние заготовки после волочения представим как сумму растяжения и неоднородного осесимметричного сдвига. (11.6)

(11.6) . (11.7)

. (11.7)

. (11.8)

. (11.8) скорости деформации будут порядка 105–106 с–1. При волочении прутков или труб больших диаметров при скорости волочения 0,1–0,2 м/с и длине деформирующего конуса 4 мм скорости деформации будут порядка 102–103 с–1.

скорости деформации будут порядка 105–106 с–1. При волочении прутков или труб больших диаметров при скорости волочения 0,1–0,2 м/с и длине деформирующего конуса 4 мм скорости деформации будут порядка 102–103 с–1. увеличивается с ростом деформации (рис. 11.8) и с ростом скорости деформации, особенно при повышенных гомологических температурах. Таким образом, на поверхности прутка или проволоки упрочнение металла может привести к повышению прочностных характеристик в 1,5–2,0 раза.

увеличивается с ростом деформации (рис. 11.8) и с ростом скорости деформации, особенно при повышенных гомологических температурах. Таким образом, на поверхности прутка или проволоки упрочнение металла может привести к повышению прочностных характеристик в 1,5–2,0 раза.

от деформации

от деформации  (11.9)

(11.9) ,

,  – конкретные значения деформации и действительного предела прочности при растяжении;

– конкретные значения деформации и действительного предела прочности при растяжении;  – коэффициент динамичности, учитывающий влияние скорости деформации на предел текучести.

– коэффициент динамичности, учитывающий влияние скорости деформации на предел текучести. »1,1–1,3, которые целесообразно учитывать. Еще более возрастает коэффициент динамичности при волочении медной и алюминиевой проволоки (

»1,1–1,3, которые целесообразно учитывать. Еще более возрастает коэффициент динамичности при волочении медной и алюминиевой проволоки (  .

.

может быть вычислена как произведение интенсивности деформаций и интенсивности напряжений:

может быть вычислена как произведение интенсивности деформаций и интенсивности напряжений: .

. и пределе текучести 1500 МПа равна 300 МПа, а на поверхности при

и пределе текучести 1500 МПа равна 300 МПа, а на поверхности при  и пределе текучести 2000 МПа равна 1200 МПа, т. е. в 4 раза больше.

и пределе текучести 2000 МПа равна 1200 МПа, т. е. в 4 раза больше. . (11.10)

. (11.10) (11.11)

(11.11)