Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

РАСЧЕТ И ВЫБОР ПОСАДОК СОПРЯЖЕНИЙ ⇐ ПредыдущаяСтр 2 из 2 Выбор соответствующих допусков и посадок при соединении деталей зависит от необходимых эксплуатационных свойств механизмов. Выбор посадок является не только технической, но и экономической задачей, правильное решение которой во многом способствует не только обеспечению качества изделий, но и эффективности производства. Обычно конструкторы в своей практике пользуются сравнительно небольшим количеством разного вида посадок (не более 10), несмотря на то, что рекомендованных к применению посадок в системе допусков значительно больше. Основаниями для определения необходимых параметров посадки могут быть результаты аналитических расчетов, экспериментальных исследований, а также накопленный производственный опыт. В настоящее время применяют три метода выбора допусков и посадок: 1 Метод прецедентов (метод аналогов)заключается в том, что конструктор отыскивает в однотипных или других машинах, ранее сконструированных и находящихся в эксплуатации, случаи применения составной части (узла), подобной

проектируемой, и определяет допуск и посадку. Этот метод приемлем только в случае полной тождественности (полного сходства, равенства) составных частей. 2 Метод подобия являетсяпо существу развитием метода прецедентов. Он возник в результате классификации деталей машин по конструктивным и эксплуатационным признакам и выпуска справочников с примерами применения посадок. Для выбора допусков и посадок по этому методу нужно установить аналогию конструктивных признаков и условий эксплуатации проектируемой составной части (узла) с признаками, указанными в справочниках. Однако в указанных материалах конструктивные и эксплуатационные показатели классифицируют часто общими выражениями, не отражающими количественных значений параметров, что затрудняет выбор посадок.  Общим недостатком методов прецедентов и подобия является сложность определения признаков однотипности и подобия, возможность применения ошибочных допусков и посадок. 3 Расчетный методявляется весьма приближенным, так как не может учитывать всех факторов, влияющих на свойства посадок при разных допущениях. Такие методики расчетов, в том числе на ЭВМ, применяют для предварительного определения тех величин зазоров или натягов в посадках, которые могли бы обеспечить исполнение заданных функций в предполагаемых условиях эксплуатации. Какому из перечисленных способов стоит отдать предпочтение вопрос неоднозначный, так как затрагивает очень многие проблемы. В любом случае новые опытные образцы изделий перед запуском в серийное производство проходят целый ряд стендовых или натурных испытаний, по результатам которых отдельные посадки могут быть подкорректированы.

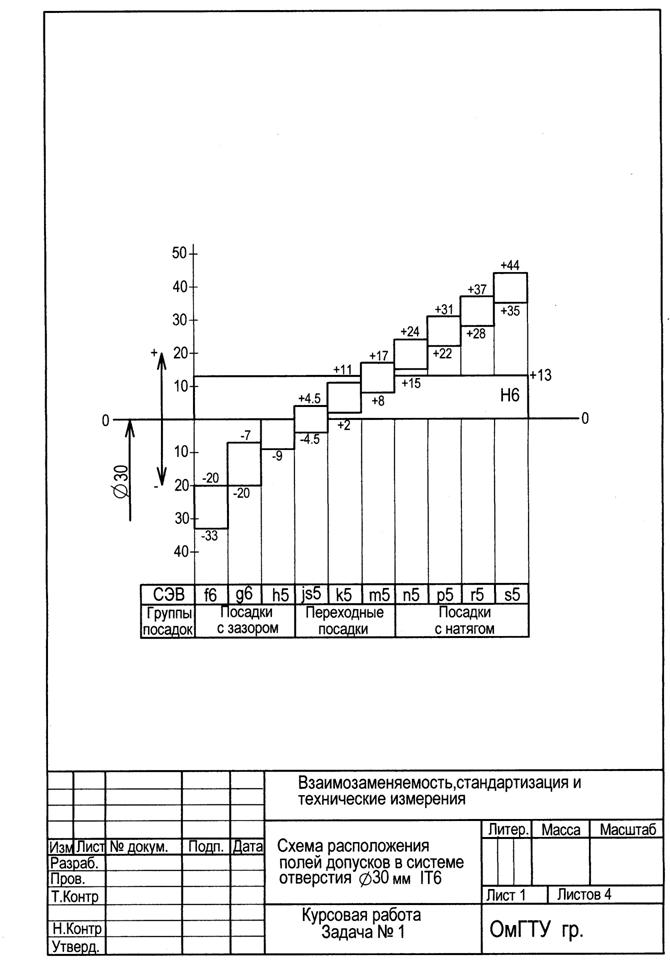

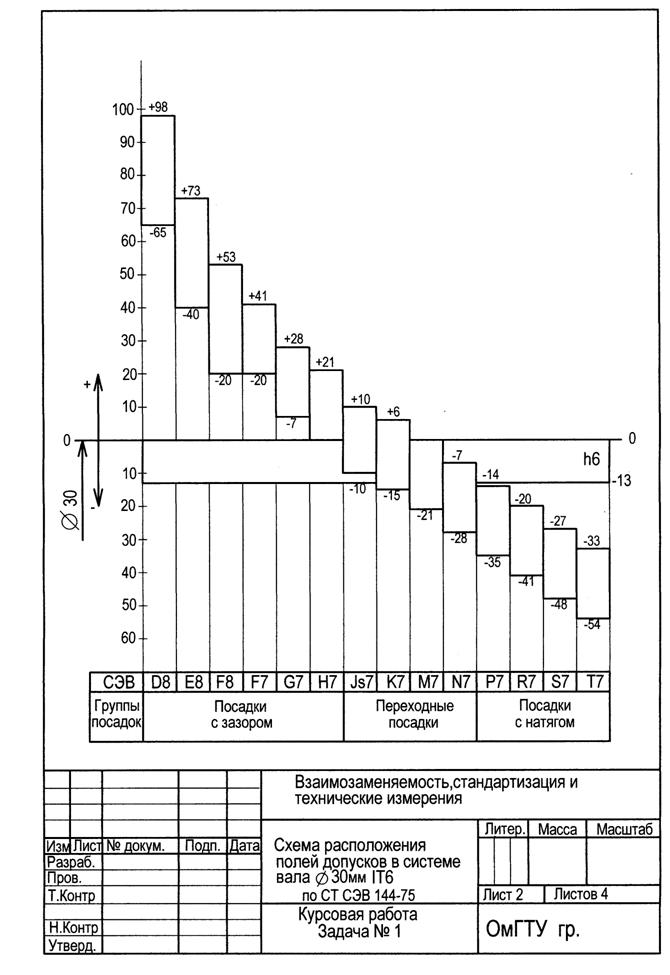

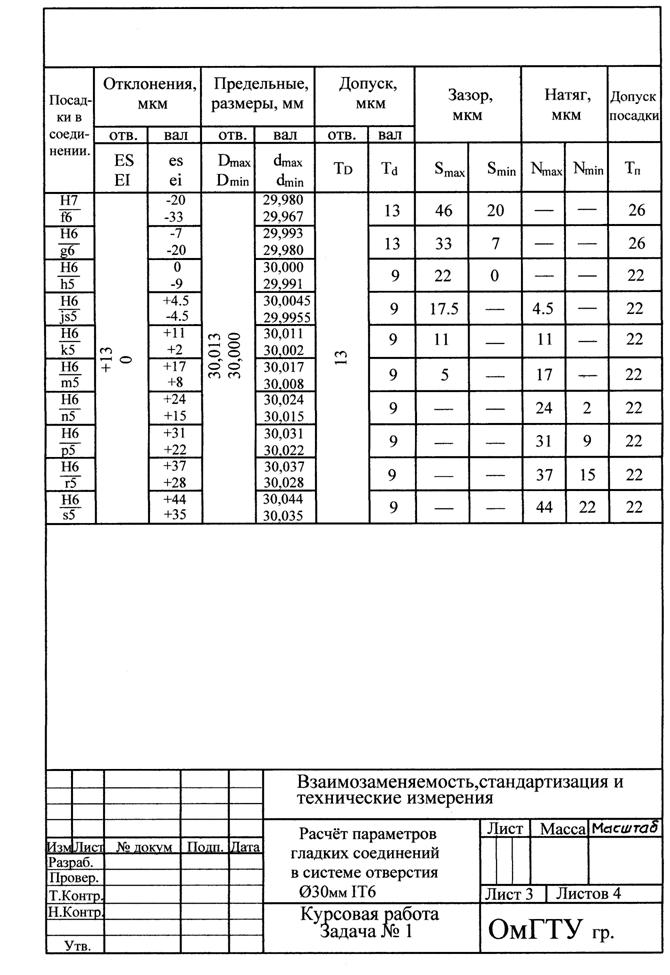

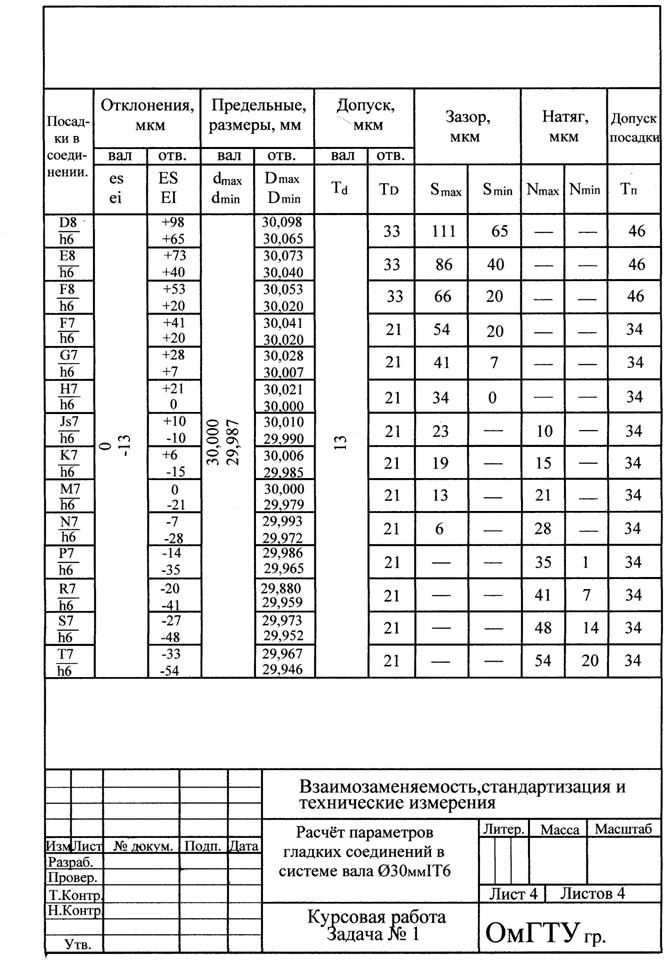

3.1 Подбор посадок из сочетаний стандартных полей допусков по предельным значениям размеров

Выполнив это задание, вы должны научиться работать со стандартами и получите навыки работы в качестве конструктора, который разрабатывает конструкцию узла, и зная характер сопряжения и номинальный размер, должны выбрать посадку в соответствии со стандартом. Главными причинами широкого применения расчета параметров посадок исключительно по предельным значениям размеров являются простота, удобство и доступность метода, независимость справочных материалов (например, сводных таблиц натягов и зазоров) от метода обработки и масштаба производства деталей. Более того, расчет по предельным параметрам приводит к повышению качества соединений за счет некоторого уменьшения реально получающегося допуска посадки против расчетного и создания за счет этого некоторого дополнительного запаса точности. При конструировании соединения вначале решают вопрос о том, в какой системе (отверстия или вала) целесообразно назначить посадку. Системы отверстия и вала формально равноправны. Однако система отверстия является предпочтительной как более экономичная. Это обуславливается меньшим количеством типоразмеров необходимого инструмента: различные по исполнительным размерам валы в системе отверстия обрабатываются одним и тем же резцом или шлифовальным кругом, тогда как для получения в системе вала разнообразных посадок при определенном диаметре сопряжения требуется большое число дорогостоящих зенкеров, разверток или протяжек. В ряде случаев более дешевым может оказаться выполнение соединения в системе вала. Например, осей и валиков в сельскохозяйственном и транспортном машиностроении, точность которых обеспечивается сортаментом холоднотянутой стали. Повышенная стоимость обработки посадочных отверстий может быть компенсирована экономией за счет отсутствия обработки наружных поверхностей длинных нежестких деталей. Выбор системы вала иногда диктуется требованиями технологичности конструкции (удобством качественной обработки детали и сборки). Классическим примером является сопряжение поршень – поршневой палец – шатун. Для нормальной работы соединение пальца с поршнем должно быть неподвижным, а пальца с шатуном – подвижным. Использование системы отверстия привело бы к неудобствам при обработке ступенчатого пальца и главное – к порче отверстия шатуна при сборке (рис. 3.1, а). При использовании системы вала эти недостатки отсутствуют (рис. 3.1, б).

а) б)

Рисунок 3.1 - Применение системы вала в сопряжении поршень – поршневой палец – шатун

Применение в машине деталей и составных частей, изготовляемых на специализированных заводах (подшипники качения, шариковые масленки, фиксирующие штифты и т.п.), обязывает конструктора назначать посадку в той системе, по которой она изготовлена. Выбрав систему, приступают к подбору конкретной стандартной посадки, используя расчетный метод. Для ориентировки сначала следует определить средний квалитет искомой посадки. Число единиц допуска посадки (приходящееся на обе детали соединения) апос = Тпос / i , где Тпос – допуск посадки, мкм; Тпос = Smax – Smin = Nmax – Nmin; i – единица допуска, мкм; __ i = 0,45 3ÖD + 0,001D, _______ где D = ÖDнм Dнб - среднее геометрическое крайних размеров каждого интервала, мм. В зависимости от значения апос может быть сделан один из трех выводов: 1 При апос = 25…80 квалитет соединения оказывается экономически приемлемым для подавляющего числа видов производств (при апос = 25 вал по IT6, отверстие – по IT7, при апос = 80 – обе детали по IT9). Сочетание полей допусков следует искать в найденном квалитете или комбинации из двух квалитетов. Значения числа единиц допуска детали а и в посадке апос для посадочных квалитетов приведены в таблице 3.1.

Таблица 3.1 - Количество единиц допуска в допуске данного квалитета

2 При апос > 80 (особенно более 200) соединение получается слишком низкоточным. В большинстве случаев для повышения качества соединения и изделия в целом точность обработки деталей можно повысить без заметного увеличения их стоимости. 3 При апос < 25 (особенно менее 20) соединение следует считать особоточным и для экономического обеспечения обычно приходится искать специальные пути решения. Если точность соединения приемлема (апос ³ 25), по ГОСТ 25347 – 82 подбирают предельные отклонения размеров деталей. Основные отклонения валов от а до h (основные отклонения отверстий от A до H) предназначены для образования посадок с зазором в системе отверстия (и вала) соответственно. Основные отклонения валов от p до zc (основные отклонения отверстий от P до ZC) предназначены для образования посадок с натягом в системе отверстия (и вала) соответственно. Зная квалитет и диаметр соединения, подбор посадки удобнее вести по заданному Smin , имея в виду, что в системе отверстия Smin СТ СЭВ = es, а в системе вала Smin СТ СЭВ = EI, т.е. величине основного отклонения сопрягаемой детали. При этом в основных посадках при равенстве квалитетов соединяемых деталей второе отклонение (ei у валов или ES у отверстий) численно равно среднему зазору Sm . Во всех случаях желательно, чтобы Smах СТ СЭВ оказалось несколько меньше расчетного Smах ,так как этим создается дополнительный запас на износ. Smin СТ СЭВ ³ [Smin]; Smах СТ СЭВ ≤ [Smах],

где Smin СТ СЭВ = EI – es; Smах СТ СЭВ = ES – ei. Посадки с натягом рекомендуется подбирать либо по максимальному, либо по среднему натягу. Второй вариант более приемлем в тех случаях, когда расчетный допуск натяга получается значительным и не ограничивает конструктора слишком узкими пределами. Посадку по среднему расчетному натягу следует подбирать так, чтобы при экономически приемлемом квалитете деталей наименьший натяг в выбранной посадке оказался заведомо больше, чем наименьший натяг по расчету. Создаваемый в таком случае запас точности превращается в запас прочности при аварийном увеличении нагрузок или, например, ослаблении сопряжения при вынужденных повторных разборках. В посадках с натягом основное отклонение при одинаковой точности деталей равно среднему табличному натягу (в системе отверстия Nm = ei, а в системе вала Nm = ES), а второе отклонение es или EI – наибольшему натягу Nmax . Nmin СТ СЭВ ³ [Nmin]¢; Nmах СТ СЭВ ≤ [Nmах]¢, где Nmin СТ СЭВ = ei – ES; Nmах СТ СЭВ = es – EI. Но прежде чем выбрать посадку, следует учесть, что на прочность соединения вала и отверстия оказывает существенное влияние высота микронеровностей. При силовом способе сборки соединения расчетные значения натягов необходимо корректировать в сторону увеличения из-за частичного смятия шероховатости на контактных поверхностях. На основании экспериментальных данных значение смятия на каждой поверхности можно принять равным 0,6Rz. Корректировать следует не только наименьший, но и наибольший натяг, чтобы не завысить полученную при расчете точность соединения. В результате натяг для подбора по таблицам ГОСТ 25347 – 82 составит [Nmin]¢ = [Nmin ] + 1,2 (RzD + Rzd); [Nmах]¢ = [Nmax ] + 1,2 (RzD + Rzd), где RzD и Rzd – высота неровностей профиля по десяти точкам отверстия и вала (таблицы 3.2 и 3.4). При отсутствии на чертеже значения Rz пересчет с Ra на Rz осуществляется по формуле Rz = k × Ra, где k = 4 при Ra = 80 …2,5 мкм (табл. 3.3); k = 5 при Ra = 1,25 …0,02 мкм (табл. 3.3).

Таблица 3.2 – Шероховатость посадочных поверхностей Rа (мкм) сменных деталей

Таблица 3.3 – Среднее арифметическое отклонение профиля Rа по ГОСТ 2789 – 73 (СТ СЭВ 638 – 73), мкм

Таблица 3.4 – Высота неровностей профиля по десяти точкам Rz и наибольшая высота неровностей профиля Rmax по ГОСТ 2789 – 73 (СТ СЭВ 638 – 77), мкм

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||