Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Средства технического диагностирования автомобилей

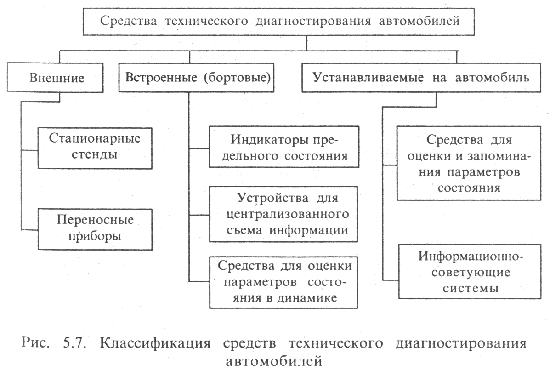

Средства технического диагностирования (СТД) представляют собой технические устройства, предназначенные для измерения количественных значений диагностических параметров. В их состав входят в различных комбинациях следующие основные элементы: устройства, задающие тестовый режим; датчики, воспринимающие диагностические параметры и преобразующие их в сигнал, удобный для обработки или непосредственного использования; измерительное устройство и устройство отображения результатов (стрелочные приборы, цифровая индикация, экран осциллографа). Кроме того, СТД может включать в себя устройства автоматизации задания и поддержания тестового режима, измерения параметров и автоматизированное логическое устройство, осуществляющее постановку диагноза. СТД по их взаимодействию с объектом диагностирования можно разделить на три вида (рис. 5.7).

Внешние СТД, т. е. не входящие в конструкцию автомобиля, в зависимости от их устройства и технологического назначения могут быть стационарными или переносными. Стационарные стенды устанавливаются на фундаменты, как правило, в специальных помещениях, оборудованных отсосом отработавших газов, вентиляцией, шумоизоляцией. Переносные приборы используются как в комплексе со стационарными стендами, так и отдельно для локализации и уточнения неисправностей на специализированных участках и постах ТО и ремонта. Встроенные (бортовые) СТД включают в себя входящие в конструкцию автомобиля датчики, устройства измерения, микропроцессоры и устройства отображения диагностической информации. Простейшие встроенные СТД представляют собой традиционные приборы на панели (щитке) перед водителем, номенклатура которых на современных автомобилях постоянно расширяется за счет введения новых СТД, особенно электронных, обеспечивающих контроль состояния все усложняющихся элементов конструкции автомобилей. Более сложные встроенные СТД позволяют водителю постоянно контролировать состояние элементов привода и рабочих механизмов тормозной системы, расход топлива, токсичность отработавших газов в процессе работы и выбирать наиболее экономичные и безопасные режимы движения автомобиля или своевременно прекращать движение при возникновении аварийной ситуации.  Наличие таких средств позволяет своевременно выявлять наступление предотказных состояний и назначать проведение предупредительных воздействий по фактическому состоянию. Широкое использование встроенных СТД на автомобилях массового выпуска ограничивается их надежностью и экономическими соображениями. В связи с этим в последние годы получили распространение вместо встроенных СТД так называемые устанавливаемые СТД (УСТД), которые отличаются от встроенных конструктивным исполнением средств обработки, хранения и выдачи информации, выполняемых в виде блока, который устанавливается на автомобиль периодически. Поскольку плановые и заявочные диагностирования автомобиля проводятся относительно редко, это позволяет иметь значительно меньшее количество УСТД по сравнению со встроенными, что экономически выгоднее. УСТД изготавливаются на базе электронных элементов. Это позволяет эффективно использовать ЭВМдля обработки получаемой диагностической информации о техническом состоянии автомобилей и ее дальнейшего использования для решения задач управления производством ТО и ремонта автомобилей.

Технология производства и ремонта автомобилей Общие понятия об изделии и технологическом процессе изготовления детали. Типы машиностроительных производств и их характеристика. Основные методы изготовления заготовок автомобильных деталей. Выбор способа получения заготовок. В машиностроении изделием называется предмет производства, подлежащий изготовлению. В качестве изделия выступает машина, устройство, механизм, инструмент и т. п. и их составные части: сборочная единица, деталь. Сборочная единица — это изделие, составные части которого подлежат соединению на предприятии обособленно от других элементов изделия. Сборочная единица в зависимости от конструкции может состоять либо из отдельных деталей, либо включать сборочные единицы более высоких порядков и детали. Деталь — это изделие, изготавливаемое из однородного по наименованию и марке материала без применения сборочных операций. Характерный признак детали — отсутствие в ней разъемных и неразъемных соединений. Деталь представляет собой комплекс взаимосвязанных поверхностей, выполняющих различные функции при эксплуатации машины. Производственный процесс — это совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления и ремонта продукции. Например, производственный процесс изготовления машины включает не только изготовление деталей и их сборку, но и добычу руды, ее транспортирование, превращение в металл, получение заготовок из металла. В машиностроении производственный процесс представляет собой часть общего производственного процесса и состоит из трех этапов: получение заготовки; преобразование заготовки в деталь; сборка изделия. В зависимости от конкретных условий перечисленные три этапа можно осуществлять на разных предприятиях, в разных цехах одного предприятия и даже в одном цехе. Технологический процесс — часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. Под изменением состояния предмета труда понимается изменение его физических, химических, механических свойств, геометрии, внешнего вида. Кроме того, в технологический процесс включены дополнительные действия, непосредственно связанные или сопутствующие качественному изменению объекта производства; к ним относят контроль качества, транспортирование и др. Для осуществления технологического процесса необходима совокупность орудий производства, называемых средствами технологического оснащения, и рабочее место. Технологическое оборудование — это средство технологического оснащения, в котором для выполнения определенной части технологического процесса размещают материалы или заготовки, средства воздействия на них, а также технологическую оснастку. К ним относят, например, литейные машины, прессы, станки, испытательные стенды и т. д. Технологическая оснастка — это средство технологического оснащения, дополняющее технологическое оборудование для выполнения определенной части технологического процесса. К ним относятся режущий инструмент, приспособления, измерительные средства. По организационным, техническим и экономическим причинам технологический процесс делят на части, которые принято называть операциями. Технологической операцией называется законченная часть технологического процесса, выполняемая на одном рабочем месте. Операция охватывает все действия оборудования и рабочих над одним или несколькими собираемыми объектами производства. При обработке на станках операция включает все действия рабочего, управляющего технологической системой, установку и снятие предмета труда, а также движения рабочих органов технологической системы. Формируют операцию, главным образом, по организационному принципу, так как она является основным элементом производственного планирования и учета. На операцию обычно разрабатывается вся плановая, учетная и технологическая документация. В свою очередь, технологическая операция также состоит из ряда элементов: технологических и вспомогательных переходов, установа, позиций, рабочего хода. Технологический переход — законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке. Вспомогательный переход — это законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода.

Типы машиностроительных производств и характеристика их технологических признаков Различают три вида производства: единичное, серийное и массовое. Следует отметить, что на одном и том же предприятии и даже в одном и том же цехе могут быть различные виды производства. Так, например, на предприятиях тяжелого машиностроения, выпускающих изделия единичного производства, мелкие детали, требующиеся в большом количестве, могут изготовляться по принципу серийного или даже массового производства. Единичным называют такое производство, при котором выпуск каждого наименования изделий производится в очень небольших количествах. Для единичного производства характерны следующие основные технологические признаки: применение универсального оборудования, применение универсальных приспособлений и стандартного режущего инструмента; разработка технологических процессов, как правило, по наиболее простым формам (маршрутные карты); расстановка станков группами по типам и размерам; применение пригоночных работ при сборке; высокая квалификация рабочих и др. Серийным называется производство, при котором изготовление изделий данного наименования периодически повторяется. В зависимости от величины партии или серии различают мелко-, средне- и крупносерийное производство. Основные технологические признаки серийного производства: проведение на одном рабочем месте одной или нескольких операций; обработка заготовок по технологическому процессу, разделенному на отдельные операции; применение универсального оборудования, специальных и специализированных станков для изготовления основных деталей: расстановка оборудования соответственно технологическому процессу обработки деталей с учетом характерных направлений грузопотоков; широкое применение специальных приспособлений и инструментов: различная квалификация рабочих; взаимозаменяемость и в связи с этим небольшой объем пригоночных работ. Массовым называется такое производство, при котором одинаковые изделия изготавливают в большом количестве в течение длительного времени. Производство, при котором операции обработки заготовок (или сборки машин) закреплены за рабочими местами, расположенными в порядке выполнения операций, а обрабатываемые заготовки или собираемые узлы машин последовательно перемещаются с одного рабочего места на другое, называется поточным. В основу массового производства положены следующие основные технологические признаки: закрепление за каждым рабочим местом одной постоянно повторяющейся операции; обработка заготовок и сборка машин по непрерывно поточному методу; широкое применение агрегатных, автоматических и специальных станков, а также автоматических линий; расстановка оборудования соответственно технологическому процессу обработки деталей; высокая степень оснащенности специальными приспособлениями, инструментами и автоматическими измерительными устройствами; полная взаимозаменяемость; невысокая квалификация рабочих на операционных станках.

Для изготовления деталей автомобилей и мотоциклов применяют следующие способы получения заготовок: I. Отливка черных и цветных металлов: 1) в землю; 2) в стержнях; 3) центробежная; 4) в оболочковые (скорлупчатые) формы; 5) в металлические формы (кокили); 6) под давлением; 7) по выплавляемым моделям. II. Горячая штамповка: 1) на молотах; 2) на прессах; 3) на горизонтально-ковочных машинах. III. Холодная штамповка: 1) из листа; 2) холодная высадка из прутка. IV. Прокатка V. Прессование пластмасс. В некоторых случаях применяют комбинированные методы, например штамповку валов на молотах с последующей высадкой фланцев на горизонтально-ковочных машинах, отливку с последующей калибровкой под прессом и др. Наименее точным способом отливки деталей является отливка земляные формы, хотя при больших программах выпуска применяют машинную формовку по металлическим моделям. Толщина стенок отливки в этом случае должна быть не менее 3 мм, отклонения от заданных размеров заготовки 1-2 мм. С высокой точностью (0,1-0,5 мм) и большой производительностью производят отливку заготовок в неподвижные металлические формы - кокили. Отливку под давлением в шприц-машинах применяют главным образом при изготовлении мелких деталей из цветных сплавов (например, элементов корпусов карбюраторов при больших программах выпуска). Этим способом могут быть получены отливки весом до 25 кг с точностью 0,02 мм при толщине стенок до 0,5 (цинковые сплавы) -1,0 мм (прочие цветные сплавы). Центробежное литье применяют для отливки заготовок, имеющих вид тел вращения (стаканы, кольца и т. д.), путем заливки металла во вращающиеся формы. Отливка в оболочковые (скорлупчатые) формы является одним из новейших способов литья. В этом случае металлическую модель, нагретую предварительно до 200-250° и опрысканную разделительной эмульсией, помещают в формовочную смесь. Она состоит из песка (90-95% по весу), смешанного с порошкообразной термореактивной смолой (5-10% по весу). Эта смола - пульвербакелит (смесь фенола и формальдегида) обладает свойством переходить в твердое хрупкое состояние (полимеризоваться) при нагреве до 300-350°. При помещении модели в эту песчано-смоляную смесь на 10- 15 сек. она прилипает к модели, образуя корку толщиной 4-8 мм. Вынув модель из смеси и стряхнув неприлипшие излишки смеси, модель с коркой помещают в печь и нагревают в течение 2-4 мин. при температуре 340-390° для отвердевания корки. После извлечения модели из твердой оболочки получается оболочковая полуформа. Такие две склеенные полуформы образуют полную оболочковую форму, в которую заливают металл. Такие формы обладают хорошей газопроницаемостью, малой теплопроводностью и прочностью. Это позволяет получать отливки с равномерной структурой, без газовых пузырей, с весьма чистой поверхностью. Точность отливок, полученных таким способом, весьма высока (диаметры - до 4-го класса точности, длины - до 0,2 мм на 100 мм). Толщина стенок стальных и чугунных отливок не менее 3-5 мм. Толщина дефектного слоя получается малая, а чистота поверхности высокая (4-5-й класс). Это позволяет в большинстве случаев производить обработку таких заготовок только путем Шлифования.

Одним из основополагающих принципов выбора метода получения заготовки является обеспечение максимального приближения ее формы, размеров и качества поверхности к аналогичным характеристикам получаемой детали . В этом случае существенно сокращается расход металла, объем механической обработки и производственный цикл изготовления детали. Однако при этом в заготовительном производстве увеличиваются расходы на технологическое оборудование и оснастку, их ремонт и обслуживание. Поэтому при выборе метода получения заготовки следует производить технико-экономический анализ двух этапов производства - заготовительного и механообрабатывающего. Выбор метода получения заготовки должен осуществляться на основе технического и экономического принципов. В соответствии с техническим принципом выбранный технологический процесс должен полностью обеспечивать выполнение всех требований на изготовление изделия. В соответствии с экономическим принципом изготовление заготовки следует вести с минимальными производственными затратами. Из нескольких возможных методов получения изделия при прочих равных условиях выбирают наиболее экономичный, а при равной экономичности - наиболее производительный.

Базирование деталей при механической обработке. Точность механической обработки. Качество поверхностей деталей. Технологические методы обработки типовых поверхностей деталей. Приспособления для обработки резанием: классификация, назначение, основные расчетные параметры. Базами называют поверхности линии или точки используемые при базировании. При механической обработке на станках базированием принято считать придание заготовки или детали требуемого положения относительно элементов станка, которые определяют траекторию движения подачи используемого инструмента. При установке деталей на станках необходима не только правильная ориентация, но и закрепление - для обеспечения условия неподвижности. Известно, что для полного исключения подвижности твердого тела в пространстве необходимо лишить его шести степеней свободы: трех поступательных перемещений вдоль осей координат и трех вращений вокруг указанных осей. Поэтому многие задачи связанные с расчетом точности при базировании и установке возможно решать теоретически посредством наложения "связей". Под связями подразумеваются ограничения позиционного (геометрического) или кинематического характера, накладываемые на движение точек рассматриваемого тела (заготовки или детали). По назначению и области применения базы подразделяются на сборочные, конструкторские, измерительные и технологические. По месторасположению в выполняемом технологическом процессе их условно разделяют на: черновые, получистовые и чистовые.

Точность обработки есть степень соответствия действительных геометрических параметров обработанной детали параметрам, заданным конструктором и указанным на чертеже детали. Геометрические параметры детали разделяются на параметры, характеризующие форму и размеры поверхностей детали и параметры, характеризующие взаимное расположение (координацию) поверхностей детали (параллельность, перпендикулярность, координирующие размеры). Однозначно нельзя выдержать размеры обрабатываемых поверхностей. Поэтому задаются допустимые предельные значения действительного размера или задается номинальный размер поверхности и значение допустимого отклонения от этого размера (допуск на обработку). Указания о видах допустимых отклонений от заданных геометрических форм поверхностей и их расположения относительно друг друга, а также о системе обозначений этих отклонений дают в ГОСТе. Точность обработки — важнейший фактор, определяющий в значительной мере эксплуатационные свойства машин, а также имеющий решающее значение в обеспечении взаимозаменяемости деталей.

При механической обработке происходит изменение состояния поверхностного слоя металла (его строения и твердости), а также возникновение шероховатости обработанной поверхности.

Возникновение шероховатости при обработке поверхности обусловлено оставлением на ней следа режущей кромки инструмента, а также пластическими деформациями, возникающими в процессе резания металла. В процессе обработки происходит раздробление кристаллитов металла и упрочнение (наклеп) поверхностного слоя (на глубину от нескольких микрон при тонкой обработке и до 1 мм при грубой механической обработке со снятием больших слоев металла). Следовательно, состояние поверхностного слоя отличается по своим физико-механическим свойствам от свойств металла под этим слоем. Эксплуатационные свойства деталей (их прочность, износостойкость, сопротивление коррозии) зависят от толщины этого слоя (часто называемого «дефектным слоем»). У вязких материалов (например, стали) толщина дефектного слоя больше, чем у менее вязких (чугуна), так как в первом случае пластические деформации в поверхностных слоях металла больше, чем во втором, и соответственно возникают большие силы резания и тепловыделение в процессе обработки. Качество поверхности определяется совокупностью характеристик, шероховатости обработки и качества поверхностного слоя.

Последовательность обработки типовых деталей и поверхностей. Проектирование технологической операции начинают с выбора последовательности технологических переходов. При обработке деталей на токарных станках с ЧПУ с закреплением их в патроне рекомендуется следующий порядок обработки: 1) центрование (для отверстий диаметром менее 20 мм); 2) сверление сверлом меньшего диаметра (если используются два сверла); 3) сверление сверлом большего диаметра; 4) черновая обработка основных поверхностей, подрезание внешнего торца предварительно и окончательно, обработка основных внутренних и наружных поверхностей; 5) чистовая обработка основных внутренних и наружных поверхностей; 6) обработка дополнительных поверхностей, расположенных в отверстии, на торце и снаружи. При обработке с закреплением в патроне и поджатием задним центром порядок обработки следующий: 1) черновая обработка основных форм наружной поверхности; 2) черновая и чистовая обработка дополнительных форм поверхности; 3) чистовая обработка основных форм; 4) чистовая обработка дополнительных форм, не нуждающихся в черновой обработке. При обработке корпусных деталей на многооперационных станках рекомендуется следующий порядок выполнения операций: 1) черновая обработка деталей с двух-трех сторон (в качестве базы используются достаточно большие плоскости); 2) черновая обработка остальных сторон детали с установкой по обработанным поверхностям, создание баз для последующей обработки; 3) чистовая обработка базовой и противобазовой поверхностей и всех элементов (пазов, уступов, отверстий) на этих плоскостях; 4) чистовая обработка остальных сторон детали. Последовательность выполнения переходов зависит от их назначения (сверление, фрезерование, растачивание и др.), количества переходов, выполняемых одним инструментом, требуемой точности обработки, точности позиционирования узлов станка и многих других факторов. Токарные операции обычно начинают с черновой обработки, содержащей несколько прямолинейных проходов. При чистовой обработке основные поверхности формируются, как правило, за один проход контурным резцом, а дополнительные — в специальных циклах.

Сочетание черновых и чистовых технологических переходов выбирается в зависимости от размеров, формы соответствующих поверхностей и требований к точности и качеству их обработки. Так, при обработке отверстий возможны две основные технологические схемы: 1) параллельная — каждый инструмент обрабатывает все отверстия одного диаметра, затем производится смена инструмента, и цикл повторяется; 2) последовательная — одно отверстие обрабатывается всеми необходимыми инструментами, затем после изменения позиционирования — следующее отверстие и т.д. Первый вариант используется при низких требованиях к точности отверстий, второй — при высоких. Фрезерование отверстий вместо растачивания более целесообразно при длине отверстия, не превышающей длины режущей части фрезы. Его эффективность повышается при обработке отверстий с большими и неравномерными припусками.

Обработка резанием — это процесс получения детали требуемой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей за счет механического срезания с поверхностей заготовки режущим инструментом материала технологического припуска в виде стружки. Основным режущим элементом любого инструмента является режущий клин. Его твердость и прочность должны существенно превосходить твердость и прочность обрабатываемого материала, обеспечивая его режущие свойства. К инструменту прикладывается усилие резания, равное силе сопротивления материала резанию, и сообщается перемещение относительно заготовки со скоростью ν. Под действием приложенного усилия режущий клин врезается в заготовку и, разрушая обрабатываемый материал, срезает с поверхности заготовки стружку. Стружка образуется в результате интенсивной упругопластической деформации сжатия материала, приводящей к его разрушению у режущей кромки, и сдвигу в зоне действия максимальных касательных напряжений под углом φ. Величина φ зависит от параметров резания и свойств обрабатываемого материала. Она составляет ~30° к направлению движения резца. К основным параметрам режима резания относятся скорость главного движения резания, скорость подачи и глубина резания. Скорость главного движения резания (или скорость резания) определяется максимальной линейной скоростью главного движения режущей кромки инструмента. Эта скорость выражается в м/с. Если главное движение резания вращательное, как при точении, сверлении, фрезеровании и шлифовании, то скорость резания будет определяться линейной скоростью главного движения наиболее удаленной от оси вращения точки режущей кромки — максимальной линейной скоростью главного движения: v = ωD/2 где D - максимальный диаметр обрабатываемой поверхности заготовки, определяющий положение наиболее удаленной от оси вращения точки режущей кромки, м; ω - угловая скорость, рад/с. К технологическим параметрам процесса относятся геометрия режущего инструмента, силы резания, производительность обработки и стойкость инструмента. Геометрические параметры режущего инструмента определяются углами, образуемыми пересечением поверхностей лезвия, а также положением поверхностей режущих лезвий относительно обрабатываемой поверхности и направлением главного движения. Указанные параметры идентичны для различных видов инструмента, что позволяет рассмотреть их на примере резца, используемого при точении.

Методы обработки заготовок (общая характеристика методов). Лезвийная обработка заготовок (точение, фрезерование, сверление, развертывание, зенкерование, протягивание). Применяемое оборудование и инструмент. Абразивная обработка заготовок (шлифование, хонингование, суперфиниширование, полирование). Применяемое оборудование и инструмент. Обработка резанием. Чтобы получить изделие, заготовку обрабатывают, удаляя с поверхности излишний слой металла — припуск. При этом форма, размеры и шероховатость поверхностей изделия должны соответствовать требованиям чертежа, по которому она изготовлена. Достигается это обработкой резанием поверхностей заготовки различными режущими инструментами. В зависимости от формы обрабатываемой поверхности, свойств материала, требуемой точности изготовления и других факторов механическая обработка выполняется на различных металлорежущих станках. Наружные цилиндрические, конусные и фасонные поверхности обрабатывают обточкой, фрезерованием, протягиванием, шлифованием. Отверстия круглой формы получают сверлением, зенкерованием, растачиванием, развертыванием, протягиванием, а фасонные отверстия и канавки различной формы—долблением, фрезерованием, шлифованием и протягиванием. Плоские поверхности обрабатывают строганием, фрезерованием, шлифованием и протягиванием. Наружную резьбу нарезают на токарных, резьбонакатных и резьбошлифовальных станках, внутреннюю резьбу (в отверстиях) — на токарных, сверлильных, резьбонарезных и резьбо-фрезерных станках. Заготовки зубчатых колес обрабатывают на специальных зубообрабатывающих (зубофрезерных, зубодолбежных и т .д.) станках методами копирования или обкатки. В первом случае применяют режущий инструмент, профиль которого соответствует форме впадин между зубьями; впадины при этом прорезают предварительно (одну за другой) по всей обрабатываемой поверхности заготовки. Во втором случае режущий инструмент и заготовка получают движение, соответствующее качению зубчатого колеса по рейке или качению одного зубчатого колеса по другому. Зубья отделывают шлифованием, шевингованием и хонингованием. За последние годы в машиностроении все большее распространение получают новые виды обработки заготовок. К ним относятся ультразвуковая, электроэрозионная, химическая (например, химическое фрезерование), обработка изделий различными методами пластической деформации металла (например, накатка зубьев зубчатых колес, шлицевых валов).

Точение - технологический процесс обработки резанием наружных, внутренних цилиндрических, конических, винтовых и фасонных а также плоских торцовых поверхностей тел вращения. Точение ведется токарными резцами на металлорежущих станках, как универсальных, так и специальных, в том числе с ЧПУ. Кроме того, обработка выполняется на карусельных и револьверных станках, на токарных полуавтоматах, автоматах и автоматических линиях. Характерная особенность технологического процесса обработки заключается в том, что режущий инструмент имеет одно главное лезвие. На протяжении всего периода резания лезвие резца обрабатывает заготовку, находясь в условиях больших динамических нагрузок и высоких температур. При точении существует два вида движения: вращательное - вокруг оси заготовки и поступательное - вдоль ее оси. Вращательное движение заготовки количественно характеризуется окружной скоростью обрабатываемой поверхности, называемой скоростью резания. Поступательное движение вдоль оси заготовки, придаваемое инструменту, является движением продольной подачи. Оба движения осуществляются с постоянной скоростью, а их сочетание придает траектории движения точек лезвия резца вид винтовой линии.

Протягивание - высокопроизводительный технологический процесс обработки внутренних и наружных поверхностей, обеспечивающий высокую точность формы и размеров обрабатываемой поверхности. Механическую обработку заготовок выполняют многозубым лезвийным режущим инструментом - протяжкой. По характеру обрабатываемых поверхностей протяжки делят на две основные группы: внутренние и наружные. Внутренними протяжками обрабатывают замкнутые поверхности, а наружными - открытые поверхности различного профиля. Протягивание обеспечивает получение поверхностей с малой шероховатостью и высокой точностью размеров, соответствующих 6…8 квалитету. Этот процесс обработки является высокопроизводительным технологическим способом обработки профильных отверстий и наружных поверхностей, который рентабелен в условиях крупносерийного и массового производства. Отверстия различной геометрической формы протягивают на горизонтально-протяжных станках. Размеры протягиваемых отверстий составляют 5…250 мм. Наружные поверхности различной геометрической формы с прямолинейной образующей протягивают на вертикально-протяжных станках, а также на станках непрерывной обработки конвейерного типа. Наружным протягиванием можно заменить строгание, фрезерование, а в некоторых случаях и шлифование. На сверлильных станках выполняют сверление, рассверливание, зенкерование, развертывание, цекование, зенкование, нарезание резьбы и обработку сложных отверстий. Сверление - основной технологический процесс образования отверстий в сплошном металле обрабатываемых заготовок. Сверлением могут быть получены как сквозные отверстия, так и глухие. При механической обработке отверстий чаще всего применяют стандартные сверла, имеющие два винтовых зуба, расположенных диаметрально друг относительно друга. Просверленные отверстия, как правило, не обладают абсолютно правильной цилиндрической формой. Их поперечные сечения имеют форму овала, а продольные - небольшую конусность. Диаметр просверленных отверстий всегда больше диаметра сверла, которым они получены. Причиной увеличения диаметров отверстий является недостаточная точность заточки сверла и несоосность сверла и шпинделя станка. Сверление отверстий без дальнейшей их обработки проводят в тех случаях, когда необходимая точность размеров лежит в пределах 12-14 квалитета. Наиболее часто сверлением получают отверстия для болтовых соединений и для нарезания в них внутренней крепежной резьбы. Зенкерование - технологический процесс обработки предварительно просверленных отверстий диаметром d, а также отверстий, изготовленных литьем или штамповкой с целью получения более точного по форме и размеру, чем при сверлении цилиндрических отверстий. Точность размеров лежит в пределах 10-11 квалитета. Резание заготовок осуществляется зенкерами, которые в отличие от сверл снабжены тремя или четырьмя главными режущими кромками. Назначение глубины резания зависит от диаметра отверстий и механических свойств обрабатываемых заготовок. Развертывание - технологический процесс завершающей обработки цилиндрического или конического отверстия разверткой (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности. Точность размеров соответствует 6-9 квалитету, а шероховатость составляет Ra 0,32…1,25 мкм. Отверстия обрабатывают развертками, имеющими четное число главных режущих кромок (Z=6-12), расположенных симметрично друг относительно друга. Наличие на развертках большого числа зубьев обеспечивает их устойчивое центрирование в обрабатываемых отверстиях. Глубина резания при развертывании зенкерованных отверстий невелика и в зависимости от диаметра отверстий составляет 0,1…0,4 мм. Фрезерование - один из высокопроизводительных и распространенных технологических процессов обработки поверхностей заготовок многолезвийным режущим инструментом - фрезой. Фрезерованием обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные поверхности, уступы и пазы различного профиля. Для осуществления этого процесса используют широкую номенклатуру стандартных и специальных фрез.

Особенностью всех фрезерных операций является прерывистое действие режущей кромки. За время рабочего цикла лезвие каждого зуба инструмента нагревается до температуры примерно в два раза ниже, чем температура на резцах и сверлах. При выходе зуба фрезы из обрабатываемого материала его лезвие охлаждается. Поэтому инструмент при фрезеровании не подвержен интенсивному изнашиванию. Существуют две основных схемы фрезерования - встречное и попутное. При встречном фрезеровании направление скорости движения подачи противоположно направлению скорости главного движения резания. В процессе попутного фрезерования направления скоростей движения подачи и главного движения совпадают. Для выполнения фрезерных операций применяют консольные горизонтально- и вертикально-фрезерные станки. Обработку заготовок на фрезерных станках с ЧПУ производят попутным и встречным фрезерованием с одинаковой точностью, так как в коробках подач предусмотрено устройство для выбора зазоров. Продольно фрезерные станки предназначены для обработки заготовок большой массы и размеров (типа станин, корпусов, коробок передач и т.п.).

Шлифованием называют процесс обработки заготовок резанием с помощью инструментов (кругов), которые режут абразивными зернами из минералов и сверхтвердых материалов. В резании одновременно участвует большое число зерен, грани которых образуют режущие кромки. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек. Часть зерен ориентирована так, что резать не может, поэтому эти зерна производят работу трения по поверхности резания. Шлифовальные круги срезают стружки на очень больших скоростях - 30 м/с и выше. Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Абразивные зерна могут также оказать на заготовку существенное силовое воздействие. Тепловое и силовое воздействие на обработанную поверхность приводит к структурным превращениям, изменениям физико-механических свойств поверхностных слоев обрабатываемой заготовки. Для уменьшения теплового воздействия процесс шлифования проводят при обильной подаче охлаждающих жидкостей. Шлифование применяют для чистовой и отделочной обработки изделий с высокой точностью. Для заготовок из закаленных сталей шлифование является одним из наиболее распространенных технологических процессов. При этом при чистовой обработке получают поверхности с шероховатостью Ra 0,32 мкм и точностью размеров по 6-7 квалитету. В соответствии с формами деталей машин наиболее распространенными схемами шлифования являются: наружное круглое шлифование внутреннее круглое шлифование, плоское шлифование периферией круга и торцовое шлифование. Для всех вышеперечисленных схем шлифования главным движением резания является вращение круга. Полирование заготовок. Этот технологический процесс обеспечивает получение поверхностей с параметром шероховатости Ra 0,1...0,05 мкм. Для этого используют полировальные пасты, которые наносят на быстровращающиеся эластичные (фетровые, войлочные) круги или ленты. В зоне полирования одновременно протекают следующие процессы: тонкое резание, пластическое деформирование поверхностного слоя и химическое взаимодействие активных веществ, находящихся в пасте, с поверхностными слоями заготовки. Полирование проводят при скоростях до 50 м/с для удаления местных дефектов предыдущей обработки. Этот вид механической обработки обеспечивает повышение износостойкости поверхностей деталей. Хонингование применяют не только для получения поверхностей высокой точности и малой шероховатости, но и для формирования микропрофиля в виде сетки. Такой микропрофиль необходим для удержания смазочного материала на поверхности детали. При хонинговании неподвижная заготовка обрабатывается мелкозернистыми брусками (хонами), которые одновременно вращаются и осуществляют возвратно-поступательное движение вдоль оси цилиндрического отверстия. В результате сочетания движений на обрабатываемой поверхности образуется сетка микроскопических винтовых царапин - следов перемещения абразивных зерен. Угол Q пересечения этих следов зависит от соотношения скоростей. Суперфинишированием уменьшают шероховатость поверхности, оставшейся от предыдущей обработки. Так, параметр шероховатости поверхности уменьшается с Ra 0,8…0,4 мкм до Ra 0,1…0,012 мкм. Эта технология позволяет обрабатывать цилиндрические, конические и сферические поверхности заготовок из закаленной стали, реже - из чугуна и бронзы. При этом образуется сетчатый рельеф, который обеспечивает более благоприятные условия взаимодействия трущихся поверхностей. Плотная сетка микронеровностей создается сочетанием вращательного движения заготовки с возвратно-поступательным и колебательным движением брусков. Процесс резания происходит при давлении брусков равном (0,5…3)×105 Па в присутствии смазочного материала малой вязкости. Масляная пленка покрывает обрабатываемую поверхность, но наиболее крупные микронеровности прорывают ее и в первую очередь срезаются абразивом. По мере дальнейшей обработки давление снижается, так как все большее число выступов прорывает масляную пленку. Наконец, наступает такой момент, когда давление бруска не может разорвать пленку, она становится сплошной. Процесс отделки автоматически прекращается. Обычно суперфиниширование не изменяет точность размеров заготовки и не устраняет погрешности формы, полученные на предыдущих технологических процессах обработки заготовки.

|

||

|

Последнее изменение этой страницы: 2018-05-30; просмотров: 353. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |