Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

РОЗРАХУНОК НЕОБХІДНОЇ КІЛЬКОСТІ ОСНОВНОГО ТЕХНОЛОГІЧНОГО ОБЛАДНАННЯ (ВЕРСТАТІВ)Стр 1 из 3Следующая ⇒ Передмова Будівництво нових і реконструкція існуючих механоскладальних дільниць і цехів у машинобудуванні пов'язане перш за все з необхідністю виробництва високоякісної продукції з мінімальними витратами. В ринкових умовах слід враховувати також постійну необхідність в удосконаленні продукції з впровадженням новітніх технологічних процесів без суттєвихвитрат і кардинальних змін в обладнанні, організації виробництва тощо. Конкурентоздатність машинобудівного підприємства залежить від конкурентоспроможності кожного цеху і дільниці. Саме такий підхід до проектування нових або реконструкції існуючих виробничих підрозділів дає можливість забезпечити їх високоефективне існування в сучасних ринкових умовах. Цьому сприяє запровадження сучасних гнучких технологічних процесів і відповідного обладнання, в тому числі верстатів з ЧПК, автоматизованих і комп'ютеризованих систем, сучасних транспортних засобів, забезпечуючи вимоги охорони і гігієни праці та захисту навколишнього середовища. Окремому аналізу підлягає питання мінімізації витрат енергоресурсів і сировини. Основою для проекту дільниці (цеху) в цілому є детально розроблена технологічна частина, що визначає головну роль інженера-технолога в процесі проектування механоскладального виробництва. Коло задач, що стоїть перед тим, хто проектує, не обмежується тільки вмінням проектувати технологічні процеси; він повинен вирішувати весь комплекс питань, що пов'язані з побудовою виробничого процесу; добре розбиратися в економіці, організації й керівництві виробництвом, в питаннях технічного, матеріального, інструментального і ремонтного обслуговування тощо.  При сучасному рівні розвитку виробництва і його технічного оснащення задачі проектування дільниці й цехів є вельми широкими, складними й багатогранними, що вимагає від проектанта широкого кругозору й глибоких знань різноманітних дисциплін. Дисципліна «Механоскладальні дільниці і цехи» є профілюючою і кінцевою в системі підготовки інженера-механіка та базується на знаннях загальнотехнічних і спеціальних дисциплін: «Металорізальні верстати і системи», «Технологія машинобудування», «Обладнання і транспорт механічних цехів», «Експлуатація і обслуговування машин», «Організація виробництва» тощо.

4

1. ВИХІДНІ ДАНІ ДО ВИКОНАННЯ КОНТРОЛЬНОЇ РОБОТИ

Студентиочної та заочної форм навчання самостійно готують контрольну роботу з проектування механообробної дільниці або цеху.

Структура звіту про контрольну роботу з курсу "Механоскладальні цехи та дільниці ", титульна сторінка і форма надання вихідних даних наведені у додатках 1 -3. Завдання включає в себе: 1.1. Кресленнятипової деталі (наприклад:"Корпус №121.001"); 1.2. Назва теми (наприклад:"Проектування механічної дільниці цеху з обробки деталей типу ''корпус"); 1.3. Річну програму випуску деталі – представника,шт/рік; 1.4. Типовий маршрутний процес обробки, деталі - представника з вказівкою трудомісткості (верстатомісткості, верстато-годин). 1.5. Назву і кількість деталей, які включені у програму дільниці (наприклад: кришка №121.005 - 10000 шт/рік; кронштейн №146.015 - 15000 шт./рік).

Вимоги до вибору комплекту типових деталей

· комплект має складатися з трьох деталей (як виняток допускається з двох); · складність деталі, на яку розробляється маршрутний технологічний процес, має передбачати 9-12 операцій (без термообробки, слюсарських, фарбувальних, контрольних операцій); · виконання операцій має здійснюватись на різних моделях верстатів (обладнанні) в кількості не менше шести; · верстат (обладнання) має бути сучасним і розрахованим для гнучкого серійного виробництва; · застосування спеціального вузького технологічного обладнання не дозволяється; Примітки:

1. Комплект деталей і маршрутний технологічний процес вибирається і обов’язково узгоджується з викладачем 2. Річний випуск кожної деталі встановлює викладач

5 ДодатокЗ

Форма наданняданихдоконтрольноїроботи з курсу «Механоскладальнідільниці та цехи»

1. Три (два) креслення деталей, одне з якихє представником 2. Річнапрограмавипускудеталі–представника,шт/рік 3. Типовиймаршрутнийтехнологічнийпроцесобробкидеталі–представника (розраховуєтьсявиконавцем) 4. Трудомісткістьвиготовленнядеталі-представника з розподілом на операції в верстато-годинах (розраховуєтьсявиконавцем) 5. Назваiрічнийвипуск деталей, яківключені у програмудільниці

30

Додаток 2. Міністерствоосвіти і науки України Житомирськийдержавнийтехнологічнийуніверситет

Кафедра МВ і С Група Контрольна робота з курсу "Механоскладальнідільниці та цехи"

Тема:_______________________________________________________

Виконавець студент ____________________________ Kepiвник__________________________

201_

29 Контрольна робота передбачає проведення розрахунку виробничої програми; потрібної кількості технологічного устаткування, працівників енергоресурсів; економічної ефективності проекту, а також технологічного планування дільниці (цеху).

2.РОЗРАХУНОК ВИРОБНИЧОЇ ПРОГРАМИ ДІЛЬНИЦІ (ЦЕХУ).

Розрахунок ведеться за приведеною програмою на основі базовоїмаршрутної технології деталі-представника, а трудомісткість по операціям для деталей програми визначають згідно з коефіцієнтами приведення, які враховують різницю в трудомісткості від габаритних розмірів, складності, точності, типу матеріалу тощо

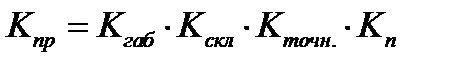

Загальний коефіцієнт приведення визначається за формулою:

де:Кга6—коефіцієнт приведення за габаритними розмірами, який показує збільшення або зменшення габаритних розмірів деталі, що впливає на зменшення або збільшення трудомісткості обробки порівняно з деталлю- представником. Кскл– коефіцієнт приведення за складністю, який показує збільшення абозменшення трудомісткості деталі через відмінність її від деталі-представника за складністю її конструкції. Кточн. – коефіцієнт приведення за точністю, який показує збільшення абозменшення трудомісткості деталі через відмінність її від деталі-представника за точнісними параметрами. Кп - коефіцієнт приведення, який враховує інші особливості деталі (шорсткість обробки, марка матеріалу).

Значення коефіцієнтів приведення студент визначає самостійно і узгоджує їх з викладачем, а одержані дані зводить у таблицю 2.1.

Таблиця 2.1

6 Аналогічний розрахунок виконують з кожної технологічної операції. На підставі одержаних даних складають виробничу програму дільниці(цеху) (табл.2.2.)

Таблиця 2.2

РОЗРАХУНОК НЕОБХІДНОЇ КІЛЬКОСТІ ОСНОВНОГО ТЕХНОЛОГІЧНОГО ОБЛАДНАННЯ (ВЕРСТАТІВ)

По каталогам (довідникам) уточнюють тип застосованого устаткування (умовно) згідно типовому технологічному процесу деталі-представника. Розрахункову кількість верстатів визначають з кожного типорозміру устаткування на основі річної трудомісткості усіх деталей, закріплених за даним типом верстата за співвідношенням:

де: F—дійсний (розрахунковий) річний фонд часу роботи верстату в одну зміну; m — кількість змін роботи верстата за добу. Для переважної більшості верстатів при роботі у дві зміни,

Одержані результати ηрокруглюють до найближчого більшого цілого числа.. Визначають коефіцієнт завантаження устаткування для кожного типу верстата: 7 ДОДАТКИ

Додаток1.

Структура звіту про контрольну роботу з курсу "Механоскладальнідільниці та цехи".

1. Титульний лист. (додаток 2) 2. Вихіднідані (додаток 3) 3. Вступ (короткий описвиконуваноїзадачі, описоб'єктупроектування) 4. Розрахуноквиробничоїпрограмидільниці (цеху) 5. Розрахунокпотрібноїкількості основного технологічногоустаткування 6. Розрахунокнеобхідноїкількості персоналу 7. Розробкатехнологічногоплануваннядільниці (цеху) 8. Розрахунокекономічної ефективності проекту 9.Висновки 10. Література

Додається: Технічне планування дільниці. Об'єм розрахункової частини не більше 15-20 аркушів.

28

27

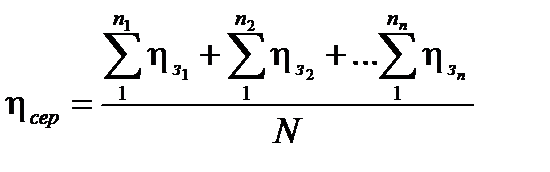

Для серійного виробництва Середній коефіцієнт завантаження верстатів на дільниці:

де N – загальнакількість верстатів на дільниці (в цеху);

Якщо За результатами розрахунків складають відомість устаткування.

Таблиця 3.1

Примітка: Вартістьвстановлюється за даними прайс-листів і узгоджується з викладачем

8 Примітки: 1) Якщо коефіцієнт завантаження η3 на окремій операції дорівнює менше 30%, необхідно змінити технологічний процес, або, в крайньому разі, відмітити, що до завантаження може здійснюватись за рахунок виконання обробки інших деталей по кооперації з різними підрозділами підприємства. 2) Графік завантаження наводиться в пояснювальній записці і на плануванні дільниці (цеху). Над кожною моделлю верстатів (обладнання) наводиться його завантаження. Червоною лінією позначається середнє завантаження дільниці (цеху).

Рис. 3.1 Графік завантаження верстатів

РОЗРОБКА ТЕХНОЛОГІЧНОГО ПЛАНУВАННЯ ДІЛЬНИЦІ (ЦЕХУ) Після розрахунків потрібної кількості технологічного устаткування розпочинають розробку технологічного планування дільниці. Технологічне планування - це план розташування виробничого, підіймально-транспортного та іншого устаткування, інженерних мереж, робочих місць, проїздів, проходів тощо.

Загальні вимоги до планування Технологічне планування виконують у масштабі 1:100 для невеликих і середніх і 1:200 для крупних цехів. На плануванні необхідно показувати: 9 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-29; просмотров: 553. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

— сумарна трудомісткість обробки річної кількості деталей, закріплених за дільницею (цехом) на верстатах даної моделі, верстато-годин; (приймають з табл..2.2.)

— сумарна трудомісткість обробки річної кількості деталей, закріплених за дільницею (цехом) на верстатах даної моделі, верстато-годин; (приймають з табл..2.2.) =

=  =4015 годин.

=4015 годин. ф - фактично прийнята кількість верстатів даного типу.

ф - фактично прийнята кількість верстатів даного типу.

,

, = 0,8…0,85

= 0,8…0,85

кількість верстатів кожної моделі;

кількість верстатів кожної моделі; коефіцієнт завантаження кожної моделі верстатів

коефіцієнт завантаження кожної моделі верстатів