Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Проверочный расчет на вала статическую прочностьЛЕКЦИЯ 8 Валы и оси Назначение, конструкция и критерии работоспособности Вал - предназначен для поддержания вращающихся деталей и передачи крутящего момента от одной летали к другой. При этом вал воспринимает, силы, действующие на детали, и передает их на опоры. При работе вал испытывает изгиб и кручение. Ось - предназначена только для поддержания сидящих на ней деталей. Ось не передает крутящего момента и, следовательно, не испытывает кручения. Ось работает только на изгиб. Оси могут быть неподвижные и вращающиеся. Классификация валов По назначению: · валы передач, несущие зубчатые колеса, шкивы, звездочки, муфты; · коренные валы и другие специальные валы, несущие кроме вышеперечисленных деталей рабочие органы машин, двигателя и детали специального назначения (колеса и диски турбин, патроны и т.д. По форме геометрической оси: · прямые валывыполняют гладкими (рис.1) или ступенчатыми (рис.2);

Рис.1. Гладкий вал

· коленчатые валы, имеющие ломаную ось. Используют в специальных машинах (поршневых двигателях и компрессорах); Рис.3. Коленчатый вал · Рис.4. Гибкий вал

По типу поперечного сечения: · сплошные; · полые для размещения соосного вала, деталей управления, подачи масла, охлаждения; ·

Рис.5. Полый вал Рис.6.Шлицевой вал  По расположению, быстроходности и назначению: · входные; · промежуточные; · выходные; · тихо- или быстроходные; · распределительные и т. п. Особенности конструкции При конструировании валов и осей принимают во внимание технологию сборки и разборки, способ фиксирования насаживаемой детали, механическую обработку, расход материала и пр. В конструкции ступенчатого вала условно выделяют следующие элементы: концевые участки; участки перехода от одной ступени к другой; места посадки подшипников, уплотнений и деталей, передающих момент вращения. Каждый элемент имеет свое название (рис. 7).

шипрасположен на конце вала (оси) и предназначен для восприятия, в основном, радиальной нагрузки; шейка -промежуточная цапфа, расположена в средней части вала (оси); пятарасположена на конце вала (оси) и предназначена для восприятия, в основном, осевой нагрузки.

Рис.7. Конструкция вала: 1 - зубчатое колесо, 2 – крышка подшипника, 3 – втулка, 4 - подшипник Заплечик (З) –переходная торцевая поверхность от одного сечения вала (оси) к другому, предназначенная для упора деталей, установленных на валу или оси. Буртик (Б) –кольцевые утолщения вала (оси), составляющее одно целое с валом (осью). Канавка (К) –углубление на поверхности меньшего диаметра между соседними ступенями валов: предназначена для плотного прилегания насаживаемой детали к заплечику (буртику), выхода шлифовального круга, при обработке поверхности меньшего диаметра, выхода резьбонарезного инструмента. (рис.8.4) Галтель (Г) –криволинейнаяповерхность плавного перехода от меньшего сечения вала (оси), к плоской части заплечика или буртика. (рис.8.4) Фаска (Ф) –скошенная часть боковой поверхности вала (оси) у торца вала (оси), заплечика, буртика. Служит для облегчения сборки и предотвращения травмирования рук. Радиусы закруглений галтелей, размеры фасок принимают по ГОСТ 12080-66 в зависимости от диаметра вала. Шпоночный паз (Ш) –углубление в валах для установки шпонок. Выполняют на участках крепления деталей, передающих вращающий момент. Размеры шпоночных пазов принимают по ГОСТ 23360-78. Благодаря массовому применению валов и осей в механизмах, для них выработаны нормативы на выполнение различных конструктивных элементов. Фиксирование в окружном направлении насаживаемой детали (колеса, шкива и т. п.) на валу часто осуществляют соединением с натягом (за счет сил трения). В таких соединениях диаметр подступичной части вала следует увеличивать на 5…10% против соседних участков для снижения напряжений в зонах концентрации (на краях соединения). При средних значениях крутящего момента и менее высоких требованиях к точности центрирования применяют шпоночные соединения(рис.8.5,a), a при высоких вращающих моментах и повышенных требованиях к центрированию применяют шлицевые соединения. Материалы валов Для изготовления валов используют углеродистые стали марок 20, 30 40 45 и 50, легированные стали марок 20Х, 40Х, 40ХН, 18Х2Н4МА, 40ХН2МАи др., титановые сплавы ВТЗ-1, ВТ6 и ВТ9. Выбор материала, термической и химико-термической обработки определяется конструкцией вала и опор, условиями эксплуатации. Например, быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф, поэтому такие валы изготовляют из цементуемых сталей 12Х2Н4А, 18ХГТ или азотируемых сталей 38Х2МЮА и др. Валы-шестерни по этой же причине изготовляют из цементуемых легированных сталей марок I2XH3A, I2X2H4A и др.

Расчет валов и осей Основными расчетными силовыми факторами являются крутящие Т и изгибающие М моменты. Под действием постоянных по величине и направлению сил и моментов во вращающихся валах возникают напряжения, изменяющиеся по симметричному циклу. Поэтому поломки валов и осей имеют усталостный характер. Причины поломок валов и осей: · на стадии проектирования - неверный выбор формы, неверная оценка концентраторов напряжений; · на стадии изготовления - надрезы, забоины, вмятины от небрежного обращения; · на стадии эксплуатации - неверная регулировка подшипниковых узлов. Критерии работоспособности · статическая прочность при перегрузках; · выносливость при действии переменных нагрузок; · жесткость и виброустойчивость. Проектный расчет валов Выполняется на 1 стадии проектирования, когда известны только крутящие моменты T на всех валах машины. При этом считается, что вал испытывает только касательные напряжения кручения: где Для круглого сечения

Условие прочности по напряжениям кручения (8.1) удобно решать относительно диаметра вала Это – минимальный диаметр вала. На всех других участках вала он может быть только больше. Полученные значения округляются до ближайшего размера согласно ГОСТ 6636- 69 «Нормальные линейные размеры». Так, из ряда 16, 17, 18, 19, 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80, 85, 90. 95, 100мм. Проверочный расчет на вала статическую прочность Расчет вала на статическую прочность выполняется для предупреждения появления пластических деформаций или хрупкого разрушения (для высокопрочных материалов). Выполняется на этапе эскизной компоновки, когда предварительно выбраны подшипники, известна длина всех участков вала, известно положение всех колёс на валу, рассчитаны силы, действующие на вал. Расчёт сводится к определению фактического коэффициента запаса прочности по пределу текучести где Последовательность расчета: 1.Составить расчетную схему. Расчётная схема вала: балка на шарнирных опорах (рис.8). Нанести на ее все внешние силы, приводя плоскости их действия к двум взаимно перпендикулярным плоскостям (горизонтальной Х и вертикальной Y) и плоскости смещения валов; Основные нагрузки на вал: силы, которые передаются через насаженные на них детали: зубчатые, конические, червячные колеса, звездочки, щкивы, муфты (окружная сила Ft ,радиальная сила Fr, ,осевая сила Fa , сила со стороны муфты Fмуф . Cила, действующая на вал со стороны муфты, определяется по формуле: для входных валов и выходных валов одноступенчатых редукторов При расчетах принимают, что насаженные на вал детали передают силы и моменты валу на середине своей ширины.

3.Построить эпюры изгибающих моментов 4.Построить эпюру крутящего момента 5.Установить опасные сечения; 6.Вычислить суммарный изгибающий момент в опасном сечении;

Рис.8. Расчетная схема вала

7. Определить максимальное нормальное напряжение в период пуска где Wx - осевой момент сопротивления сечения вала,

КП - коэффициент пусковой перегрузки. 8. Определить максимальное напряжение кручения в период пуска где 9. Коэффициент запаса прочности по нормальным напряжениям где 10. Коэффициент запаса прочности по касательным напряжениям где 11. Общий коэффициент запаса прочности по пределу текучести Для материалов умеренной пластичности при пониженной точности расчета и ориентировочной оценке механических свойств допускаемый коэффициент запаса прочности равен Проверочный расчет на выносливость Выполняется на стадии рабочего проектирования, когда практически готов рабочий чертёж вала, т.е. известна его точная форма, размеры и все концентраторы напряжений: шпоночные пазы, кольцевые канавки, сквозные и глухие отверстия, посадки с натягом, галтели.

Рис.9. Циклы изменений напряжений в сечениях вала: а — симметричный цикл (напряжения изгиба); б— отнулевой цикл (напряжения кручения)

Проверочный расчёт вала на выносливость сводится к определению фактического коэффициента запаса прочности гдеSs и St - коэффициенты запаса по нормальным и касательным напряжениям: s-1 , τ-1 - пределы выносливости материала вала при изгибе и кручении с симметричным циклом; sa , τa - амплитудные значения нормальных и касательных напряжений; sm, , τm – средние напряжения цикла; kσ , kτ - эффективные коэффициенты концентрации напряжений при изгибе и кручении, учитывающие галтели, шпоночные канавки, прессовые посадки и резьбу;

ψσ, ψτ – коэффициенты влияния среднего напряжения цикла на усталостную прочность, зависят от типа стали.

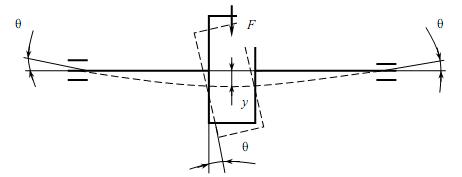

Если условие (4) не выполняется, (коэффициент запаса Расчет валов на жесткость Различают изгибную и крутильную жесткость валов. Требуемая жесткость по изгибу осей и валов в основном определяется условиями работы передач и подшипников. Деформация валов вызывает взаимный наклон колес, концентрацию нагрузки по длине зубьев и раздвигание осей колес. У подшипников качения из-за большого угла поворота на опоре возможно защемление тел качения в результате перекоса колец, а у роликоподшипников создается еще и неравномерное распределение давления по длине роликов. Расчет на изгибную жесткость сводится к определению прогибов y и углов поворотов θ сечений валов (рис. 10): где

m – модуль передачи;

Рис.10. Схема к расчету вала на изгибную жесткость

Крутильная жесткость для многих машин, таких как автомобили, трактора, суда, не имеет существенного значения. В случаях, когда движение должно синхронно передаваться нескольким механизмам, а также в точных металлорежущих станках и устройствах автоматического управления, необходима высокая крутильная жесткость. Недостаточная крутильная жесткость вала-шестерни приводит к возникновению концентрации нагрузки по длине зуба. Задача расчета на крутильную жесткость (для гладкого вала) сводится к определению угла закручивания: где Т – крутящий момент на валу; l – длина свободного участка вала; G – модуль упругости второго рода (сдвига); Iρ – полярный момент инерции сечения вала;

Значение допустимого угла закручивания: для транспортных машин

Контрольные вопросы

1. Валы предназначены для… 1) передачи крутящего момента и поддержания вращающихся деталей 2) поддержания вращающихся деталей машин 3) соединения различных деталей 4) обеспечения синхронности работы отдельных деталей машин 2. Валы передач работают на… 1) изгиб и кручение 2) изгиб и растяжение 3) изгиб и сжатие 4) изгиб 3.Основными критериями работоспособности валов являются… 1) прочность, жесткость 2) прочность, долговечность 3) прочность, грузоподъемность 4) жесткость, виброустойчивость 4.Этапы расчета валов называют… 1) проектный, проверочный 2) проектный, ориентировочный 3) проверочный, плоскостной 4) проверочный, ориентировочный 5. При проектном расчете вала… 1) определяют диаметр конца вала 2) производят расчет на статическую прочность 3) производят расчет на выносливость 4) производят расчет на жесткость 6. Проверочный расчет вала на выносливость заключается в определении… 1) коэффициента запаса прочности 2) эквивалентного напряжения 3) напряжения изгиба 4) напряжения кручения 7. Параметрами, характеризующими жесткость вала являются… 1) прогиб вала 2) угол наклона поперечного сечения вала 3) напряжение изгиба 4) напряжение кручения 8. По формуле s>[s] приводят расчет... 1) ...на статическую прочность осей 2) ...на статическую прочность валов 3) ...на усталостную прочность осей 4) ...на усталостную прочность валов

|

|||||||

|

Последнее изменение этой страницы: 2018-05-29; просмотров: 283. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Рис.2. Ступенчатый вал

Рис.2. Ступенчатый вал гибкие валы, имеющие криволинейную геометрическую ось при работе. Используются для передачи крутящего момента между агрегатами со смещенными в пространстве осями входного и выходного.

гибкие валы, имеющие криволинейную геометрическую ось при работе. Используются для передачи крутящего момента между агрегатами со смещенными в пространстве осями входного и выходного. шлицевые.

шлицевые.

Цапфа (Ц) –участок вала (оси), которым он опирается на подшипник . Цапфы делятся на:

Цапфа (Ц) –участок вала (оси), которым он опирается на подшипник . Цапфы делятся на: (1)

(1) - полярный момент сопротивления сечения.

- полярный момент сопротивления сечения. ;

; =20-40 МПа – допускаемые касательные напряжения.

=20-40 МПа – допускаемые касательные напряжения. (2)

(2) указанного стандарта в диапазоне от 16 до 100мм предусмотрены следующие основные нормальные линейные размеры:

указанного стандарта в диапазоне от 16 до 100мм предусмотрены следующие основные нормальные линейные размеры: и сравнения его с допускаемым

и сравнения его с допускаемым  :

: , (3)

, (3) ,

,  - коэффициенты запаса прочности по пределу текучести нормальным и касательным напряжениям.

- коэффициенты запаса прочности по пределу текучести нормальным и касательным напряжениям. , для выходных валов многоступенчатых редукторов

, для выходных валов многоступенчатых редукторов  .

. 2.Определить опорные реакции в горизонтальной, вертикальной плоскостях и плоскости смещения валов;

2.Определить опорные реакции в горизонтальной, вертикальной плоскостях и плоскости смещения валов; ,

,  , Ммуф ;

, Ммуф ; ;

;

,

, ,

, - полярный момент сопротивления сечения вала.

- полярный момент сопротивления сечения вала. ,

, предел текучести материала вала по нормальным напряжениям.

предел текучести материала вала по нормальным напряжениям. ,

, предел текучести материала вала по касательным напряжениям.

предел текучести материала вала по касательным напряжениям. = 1,6–2,2. Для хрупких материалов и литых валов =

= 1,6–2,2. Для хрупких материалов и литых валов =  При расчёте полагается, что напряжения изгиба

При расчёте полагается, что напряжения изгиба  изменяются по симметричному циклу, а касательные напряжения кручения

изменяются по симметричному циклу, а касательные напряжения кручения  – по отнулевому пульсирующему циклу (рис. 9).

– по отнулевому пульсирующему циклу (рис. 9). , который сравнивается с допускаемым

, который сравнивается с допускаемым  :

: (4)

(4) , (5)

, (5) , (6)

, (6) - масштабный коэффициент (фактор);

- масштабный коэффициент (фактор); ,

,  - коэффициенты качества поверхности (учитывают влияние шероховатости поверхности);

- коэффициенты качества поверхности (учитывают влияние шероховатости поверхности); оказывается меньше допускаемого

оказывается меньше допускаемого  , то сопротивление усталости можно существенно повысить, применив поверхностное упрочнение: азотирование, поверхностную закалку токами высокой частоты, дробеструйный наклёп, обкатку роликами и т.д. При этом можно получить увеличение предела выносливости до 50% и более.

, то сопротивление усталости можно существенно повысить, применив поверхностное упрочнение: азотирование, поверхностную закалку токами высокой частоты, дробеструйный наклёп, обкатку роликами и т.д. При этом можно получить увеличение предела выносливости до 50% и более. ,

,  , (7)

, (7) = допускаемый прогиб: для валов общего назначения -

= допускаемый прогиб: для валов общего назначения -  , под зубчатыми колесами -

, под зубчатыми колесами -  , под коническими и глобоидными колесами

, под коническими и глобоидными колесами  ,

, - расстояние между опорами;

- расстояние между опорами; - допускаемый угол перекоса: для зубчатых колес и опор скольжения -

- допускаемый угол перекоса: для зубчатых колес и опор скольжения -

, (8)

, (8) – максимально допустимый угол закручивания.

– максимально допустимый угол закручивания.