Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Основные требования, предъявляемые к деталям и сборочным единицам машинСтр 1 из 4Следующая ⇒ ЛЕКЦИЯ 1 Введение. Основы проектирования деталей машин

Целью курса «Детали машин и основы конструирования» является изучение основ расчета и конструирования деталей и узлов общего назначения.

Конструирование. Конструирование – творческий процесс создания оптимального варианта машины в документах (главным образом, в электронных моделях и чертежах) на основе теоретических расчетов, конструкторского, технологического и эксплуатационного опыта. Последовательность создания документов при конструировании Конструирование машин выполняют в несколько стадий, установленных ГОСТ 2.103-68. Для единичного производства это: 1.Разработка технического предложения 2.Разработка эскизного проекта 3.Разработка технического проекта 4.Разработка рабочей документации для изготовления изделия. 5.Корректировка документации по результатам изготовления и испытания изделия Основные определения

Рис.1. Детали автомобиля

Детали по эксплуатационному признаку можно разделить на:

Рис.2. Детали общего назначения

детали специального назначения (лопатки, диски турбин и др.).

Рис.3. Рабочее колесо газовой турбины Рис.4. Паровая турбина

Рис. 5. Общий вид крестовины: 1 – крестовина; 2 – пыльник; 3 – манжетное уплотнение; 4 – игольчатый подшипник; 5 – упорный подшипник; 6 – корпус игольчатого подшипника (стакан); 7 – стопорное кольцо.

Рис. 6. Рулевое управление Рис.7. Ходовая часть

Машина - устройство, выполняющее механические движения для преобразования энергии, материалов и информации с целью замены или облегчения физического и умственного труда человека.

Рис.8. Токарный станок

Механизм Механизм есть система тел, предназначенная для преобразования движения одного или нескольких твердых тел в требуемые движения других тел.

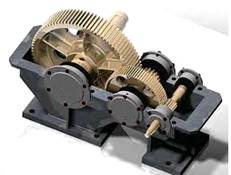

Рис.9.Редуктор

Разделим детали, сборочные единицы и узлы машин на типовые группыпо характеру их использования: передачи передают движение от источника к потребителю;

Рис.10. Цепная передача Рис.11. Фрикционная передача валы и оси несут на себе вращающиеся детали передач;

Рис.12. Валы и оси опоры служат для установки валов и осей;

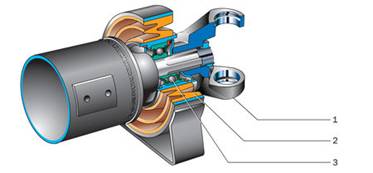

Рис.13. Конструкция промежуточной опоры карданного вала: 1 - вилка; 2 - упругая подушка; 3 - подшипник промежуточной опоры муфты соединяют между собой валы и передают вращающий момент;

Рис.14. Втулочно-пальцевая муфта соединительные детали (соединения) соединяют детали между собой

Рис.15. Болтовое соединение Рис.16. Сварное соединение

Рис.17. Упругая подвеска автомобиля корпусные детали организуют внутри себя пространство для размещения всех остальных деталей, обеспечивают их защиту.

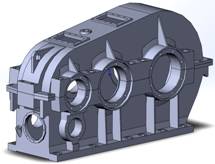

Рис.18. Модуль впуска Рис.19. Корпус редуктора Основные требования, предъявляемые к деталям и сборочным единицам машин · Надежность; · Работоспособность; · Экономичность в изготовлении и эксплуатации; · Удобство и безопасность обслуживания; · Соблюдение норм и правил технической эстетики и эргономики (к деталям, непосредственно контактирующим с человеком-оператором (ручки и рычаги управления, элементы кабин машины, приборные щитки и т.п.). Понятие о надежности машин

Надёжностьтрудно рассчитать количественно, она обычно оценивается как вероятность безотказной работы на основании статистики эксплуатации группы идентичных машин. Отказ – событие, нарушающее работоспособность. Отказы делятся на: постепенные и внезапные; полные и частичные; устранимые и неустранимые. Расчет вероятности безотказной работы P(t) базируется на статистических данных, математическом моделировании и т.п.

где N0 – число испытанных деталей (одного наименования); Nt – число деталей отказавших за время наработки t. Вероятность P(t) безотказной работы машины в целом:

где Интенсивность отказовλ(t)

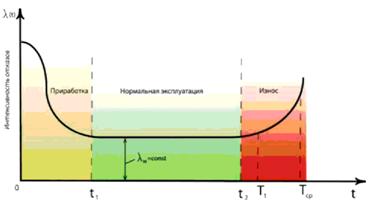

Ресурсные испытания и наблюдения над большими выборками объектов показывают, что в большинстве случаев интенсивность отказов изменяется во времени немонотонно (рис.20). Рис. 20.График интенсивности отказов

1 Период приработки. Причины отказов: проявление дефектов производства, формирование рациональных форм трущихся деталей, нормальных зазоров. 2 Период нормальной эксплуатации. Причины отказов: случайные перегрузки, скрытые дефекты производства (микротрещины и т. д.). 3 Период проявления износа (резкое повышение интенсивности отказов). Наступает предельное состояние, эксплуатация должна быть прекращена Основные пути повышения надежности: • проектирование по возможности простых изделий с меньшим числом деталей; рационально использовать высокопрочные материалы и упрочняющую технологию; • хорошая система смазки; • применение предохранительных устройств; • использование стандартных узлов и деталей; • параллельное соединение элементов и так называемое резервирование. Критерии работоспособности прочность – способность детали сопротивляться разрушению или необратимому изменению формы (деформации); жесткость – способность детали сопротивляться изменению формы и размеров под нагрузкой; устойчивость -свойство системы самопроизвольно восстанавливать первоначальное положение после снятия нагрузки. износостойкость – свойство материала оказывать сопротивление изнашиванию. Под изнашиванием понимают процесс разрушения и отделения материала с поверхности твердого тела при трении, проявляющемся в постепенном изменении размеров или формы; теплостойкость – способность сохранять свои свойства при действии высоких температур; виброустойчивость – способность работать в нужном диапазоне режимов без недопустимых колебаний. При всей значимости всех описанных критериев, нетрудно заметить, что прочность является важнейшим критерием работоспособности и надежности. Невыполнение условия прочности автоматически делает бессмысленными все другие требования и критерии качества машин. |

|||||||||||||||

|

Последнее изменение этой страницы: 2018-05-29; просмотров: 208. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||

Деталь - изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций

Деталь - изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций детали общего назначения (болты, шайбы, гайки и др.);

детали общего назначения (болты, шайбы, гайки и др.);

Сборочная единица - изделие, составные части которого подлежат соединению на предприятии-изготовителе посредством сборочных операций

Сборочная единица - изделие, составные части которого подлежат соединению на предприятии-изготовителе посредством сборочных операций Узел - законченная сборочная единица, состоящая из деталей общего функционального назначения.

Узел - законченная сборочная единица, состоящая из деталей общего функционального назначения.

упругие элементы смягчают вибрацию и удары, накапливают энергию, обеспечивают постоянное сжатие деталей;

упругие элементы смягчают вибрацию и удары, накапливают энергию, обеспечивают постоянное сжатие деталей;

, (1)

, (1) , (2)

, (2) ,

,  ,

,  – вероятности безотказной работы отдельных элементов машины.

– вероятности безотказной работы отдельных элементов машины. Параметром надёжности машин является интенсивность отказов λ(t) - отношение числа отказавших объектов в единицу времени к среднему числу объектов, работающих в данный отрезок времени, при условии, что отказавшие объекты не восстанавливаются и не заменяются исправными.

Параметром надёжности машин является интенсивность отказов λ(t) - отношение числа отказавших объектов в единицу времени к среднему числу объектов, работающих в данный отрезок времени, при условии, что отказавшие объекты не восстанавливаются и не заменяются исправными.