Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Методы очистки вредных выбросов.По агрегатному состоянию загрязнители воздуха могут быть твёрдыми, жидкими (объединим их понятием взвешенные частицы) или газо-(паро-) образными примесями. Все процессы извлечения из загрязнённого газа взвешенных частиц включают, как правило, две операции: o осаждение частиц пыли или капель жидкости на сухих или смоченных поверхностях; o удаление осадка с поверхностей осаждения. Основной операцией является осаждение. По ней и классифицируются все пылеуловители. Для очистки выбросов от жидких и твердых примесей применяют различные конструкции улавливающих аппаратов, работающих по принципу: § осаждения инерционного путем резкого изменения направления вектора скорости движения выброса, при этом твердые частицы под действием инерционных сил будут стремиться двигаться в прежнем направлении и попадать в приемный бункер; § осаждения под действием гравитационных сил из-за различной кривизны траекторий движения составляющих выброса (газов и частиц), вектор скорости движения которого направлен горизонтально; § осаждения под действием центробежных сил путем придания выбросу вращательного движения внутри циклона, при этом твердые частицы отбрасываются центробежной силой к стенке, так как центробежное ускорение в циклоне до тысячи раз больше ускорения силы тяжести, это позволяет удалить из выброса даже весьма мелкие частицы; § осаждения «жидкостного», т.е. осаждения частиц пыли на поверхность капель (или пленки) жидкости под действием сил инерции и броуновского движения; § осаждения под действием электростатических сил путем создания в системе очистки неоднородного электрического поля (в зазоре между коронирующим и осадительным электродами) через которое проходит загрязнённый газ. Отрицательно заряженные частицы движутся к осадительному электроду, а положительно заряженные оседают на коронирующем электроде;  § осаждения путём механической фильтрации – фильтрации выброса через пористую перегородку (с волокнистым, гранулированным или пористым фильтрующим материалом), в процессе которой аэрозольные частицы задерживаются, а газовая составляющая полностью проходит через нее. Процесс очистки от вредных примесей характеризуется тремя основными параметрами: - общей эффективностью очистки (E), - гидравлическим сопротивлением (∆P), - производительностью(Q). Общая эффективность (E) системы очистки показывает степень снижения вредных примесей выброса в применяемой системе очистки и характеризуется коэффициентом

где Для конкретной системы или аппарата очистки значение эффективности может существенно отличаться при очистке газа от взвешенных частиц различного размера. Для оценки размера частицы применяется величина, определяющая скорость осаждения частицы и называемая седиментационным диаметром (dс.) Поскольку частицы имеют разнообразную форму (шарики, палочки, пластинки, иглы, волокна и т.д.), и для них понятие размера условно, седиментационным диаметром частицы принято считать диаметр шара, скорость осаждения и плотность которого равны скорости осаждения и плотности частицы. Гидравлическое сопротивление (

где Производительность (

2.8 Аппараты для очистки выбросов от пыли: Сухие пылеуловители. В сухих пылеуловителях очистка движущегося воздуха от пыли происходит механически под действием сил гравитации и инерции. Эти системы называются инерционными - в них при резком изменении направления движения газового потока частицы пыли, по инерции сохраняя направление своего движения, ударяются о поверхность, теряют свою энергию и под действием сил гравитации осаждаются в специальном бункере. К простейшим пылеуловителям относятся пылеосадочные камеры различной конструкции (см. рис. 2.2). Эффективность их невысока, применяются они, как правило, для осаждения крупных взвешенных частиц.

Рис. 2.2 Пылеотделитeли: а – пылеосадочная простая камера; б – пылеосадочная лабиринтовая камера; в – центробежный пылеотделитель (циклон): 1, 2 – внутренний и наружный цилиндры; 3 – конус; 4, 5 – разгрузочное и впускное отверстия Для сухой очистки газов наиболее часто применяют центробежные обеспыливающие системы (циклоны) (рис. 2.3). Газовый поток, попадая во внутренний корпус циклона 1 через патрубок 2, совершает вращательно-поступательное движение вдоль корпуса по направлении к бункеру 4. Под действием сил инерции частицы пыли осаждаются на стенках корпуса, а затем попадают в бункер. Очищенный газовый поток выходит из бункера через патрубок 3. Особенностью таких систем очистки является обязательная герметичность бункер, в противном случае из-за подсоса воздуха осаждаемые частицы пыли будут выбрасываться в атмосферу через патрубок 3.

Производительность циклонов лежит в диапазоне от нескольких сот до десятков тысяч кубических метров в час Преимущество циклонов – простота конструкции, небольшие размеры, отсутствие движущихся частей; недостатки – затраты энергии на вращение и большой абразивный износ частей аппарата пылью. Мокрые пылеуловители. Особенностью этих систем очистки является высокая эффективность очистки от мелкодисперсной пыли (менее 1,0 мкм). Эти системы обеспечивают возможность очистки от пыли горячих и взрывоопасных газов. Эти системы работают по принципу осаждения частиц пыли на поверхность капель (или пленки) жидкости под действием сил инерции и броуновского движения. Аппараты для промывки жидкостью газов в целях извлечения из них отдельных компонентов называются скрубберами. Конструктивно мокрые пылеуловители разделяют на форсуночные скрубберы, скрубберы Вентури, аппараты ударно-инерционного, барботажного и других типов. Большое практическое применение находят скрубберы Вентури (рис. 2.4), которые работают следующим образом. Через патрубок 4 газ подается в устройство 2, которое называется соплом Вентури. Сопло Вентури имеет конфузор (сужение), в который через форсунки 1 подается вода на орошение. В этой части сопла скорость газа увеличивается, достигая максимума в самом узком сечении (с 10...20 до 100...150 м/с). Увеличение скорости способствует осаждению частиц пыли на каплях воды. В диффузорной части сопла Вентури скорость потока мокрых газов уменьшается до 10...20 м/с. Этот поток подается в корпус 3, где под действием сил гравитации происходит осаждение загрязненных пылью капель. В верхнюю часть корпуса выходит очищенный газ, а в нижнюю попадает шлам.

Рис. 2.4 Скруббер Вентури Полый скруббер (рис. 2.5 а) представляет собой колонну круглого сечения. В нее подается жидкость через систему форсунок, число которых может достигать 14...16 по сечению колонны. В насадочном скруббере (рис. 2.5 б) используется система поперечного орошения с наклонно установленной насадкой. Эффективность таких систем достигает 0,9. Среди систем мокрой пылеочистки высокая эффективность достигается в скрубберах ударно-инерционного действия (рис. 2.6). В этих аппаратах контакт газов с жидкостью осуществляется при ударе газового потока о поверхность жидкости с последующим пропусканием газожидкостной взвеси через отверстия различной конфигурации или непосредственным отводом газожидкостной взвеси в сепаратор жидкой фазы. Один из вариантов такого скруббера состоит из цилиндрического кожуха 3, сливного конического бункера 9, корпуса 4 и выхлопной трубы 5 для вывода очищенного воздуха (газа).

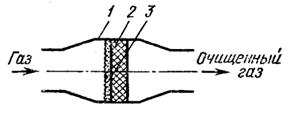

Запыленный воздух поступает через воздуховод 6 в вертикальный стояк 7. Перед поворотом на 180° воздух ударяется о поверхность воды А – А, вследствие чего сепарируются крупные частицы пыли. Далее воздух проходит через решетку 1 с отверстиями. На нее же через трубу 2 подается вода, излишки которой сливаются через трубу 8 и частично через отверстия решетки 1. Между решеткой и уровнем В – В образуется водяная пена, которая затем распространяется в объеме К, заполненном короткими фарфоровыми цилиндрами. Мелкие частицы пыли последовательно улавливаются в пене, а затем в объеме К. Электрофильтры. Их работа основана на одном из наиболее эффективных видов очистки газов от аэрозолей (в т.ч. дымовых газов) – электрическом. Следует отметить, что электрофильтры также используются и для очистки тумана. Основной принцип работы – ударная ионизация газа в неоднородном электрическом поле, которое создается в зазоре между коронирующим и осадительным электродами. Напряжение к электродам подается от выпрямителя. Силовые линии направлены от осадительного электрода к коронирующему. Загрязненные газы, попав между электродами, способны проводить электрический ток вследствие имеющейся частичной ионизации. При увеличении напряжения электрического тока число ионов растет, пока не наступит предельное насыщение и все ионы не окажутся вовлеченными в движение от одного электрода к другому. Отрицательно заряженные частицы движутся к осадительному электроду, а положительно заряженные оседают на коронирующем электроде. Так как большинство частиц пыли получают отрицательный заряд, основная масса пыли осаждается на положительном осадительном электроде, с которого пыль легко удаляется. В промышленной практике используют различные конструкции с прямоугольным или круглым сечением. Осаждение частиц создаётся в поле коронного разряда постоянного тока с напряжением 10 – 15 кВ с плотностью тока в короне 0,1 – 1,0 мкА/м2. Эффективность очистки газов электрофильтрами достигает 0,9...0,99, производительность их — до 1 млн. м3/ч. Для конструкций с увеличенным временем пребывания частиц в электростатическом поле эффективность может достигать 0,999 и выше. Сочетание высокой эффективности, умеренного расхода энергии, высокой производительности и способности работать при высоких температурах и в агрессивных условиях объясняют широкое применение электрофильтров. Фильтры. Широко используются для тонкой очистки газов, в т.ч. и промышленных выбросов. Фильтры используются также в средствах индивидуальной защиты (СИЗ) органов дыхания (респираторы, противогазы). Работа фильтров основана на фильтровании подлежащего очистке воздуха через проницаемую перегородку, на которой частицы примесей задерживаются (рис. 2.7). В общем случае в корпусе 1 фильтра расположена воздухопроницаемая перегородка 2, на которой осаждаются улавливаемые частицы 3.

Рис. 2.7 Схема процесса фильтрования Основные характеристики фильтров – это эффективность улавливания частиц определённого размера при заданной скорости и перепаде давления. При конструировании фильтров постоянно решается задача разработки фильтров с наименьшим сопротивлением потоку из-за необходимости снижать энергетические затраты на прокачку воздуха (загрязненного газа), а в случае СИЗ – не затруднять дыхание. Решается эта задача за счёт максимально возможного увеличения площади фильтрации (например, гофрирования фильтрующего материала). Фильтроэлемент, как правило изготавливается в виде протяжённого цилиндра, а не просто перегородки. В фильтрах применяются фильтрующие элементы различных типов: § в виде зернистых слоев, например гравия (неподвижные свободно насыпанные материалы) - используются для очистки от пылей механического происхождения (дробилок, грохота, мельниц); они дешевы, просты в эксплуатации; § гибкие пористые (ткани, войлоки, губчатая резина, пенополиуретан) - широко используются для тонкой очистки газов от примесей; их основные недостатки – малая термостойкость, низкая прочность; § полужесткие пористые (вязаные сетки, прессованные спирали и стружка) - изготавливаются из различных сталей, меди, бронзы, никеля, других металлов, могут работать в широком диапазоне температур и в агрессивных средах; § жесткие пористые (пористая керамика, пористые металлы) - изготавливаются из пористой керамики и пористых металлов, обладают высокой прочностью, коррозионной стойкостью, жаростойкостью. В промышленности наиболее широко применяют тканевые рукавные фильтры (рис. 2.8). В корпусе фильтра устанавливается необходимое число рукавов, в которые подается загрязненный воздух, при этом очищенный воздух

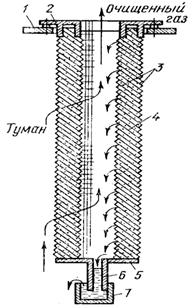

2.9 Аппараты для очистки выбросов от жидких взвешенных частиц (туманоуловители): Для очистки воздуха от туманов, кислот, щелочей, масел и других жидкостей используются волокнистые фильтры, принцип действия которых основан на осаждении капель на поверхности пор с последующим их стеканием под действием гравитационных сил (рис. 2.9).

Для улавливания кислотных туманов применяются также электрофильтры. |

||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 401. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||

и

и  – концентрации вредных примесей до и после системы очистки.

– концентрации вредных примесей до и после системы очистки. ) системы очистки определяется как разность между давлением на входе в систему и давлением на выходе из неё:

) системы очистки определяется как разность между давлением на входе в систему и давлением на выходе из неё:

– коэффициент гидравлического сопротивления;

– коэффициент гидравлического сопротивления;  и

и  - плотность (кг/м3) и скорость газа (м/с) в системе очистки соответственно.

- плотность (кг/м3) и скорость газа (м/с) в системе очистки соответственно. ) системы очистки показывает, какое количество газа проходит через нее в единицу времени (м3/ч).

) системы очистки показывает, какое количество газа проходит через нее в единицу времени (м3/ч).

Рис 2.5 Скрубберы:

а – полый форсуночный (1 – корпус;2 – форсунки);

б – насадочный с поперечным орошением (1 – корпус; 2 – форсунка; 3 – оросительное устройство; 4 – опорная решетка; 5 – насадка; 6 – шламосборник)

Рис 2.5 Скрубберы:

а – полый форсуночный (1 – корпус;2 – форсунки);

б – насадочный с поперечным орошением (1 – корпус; 2 – форсунка; 3 – оросительное устройство; 4 – опорная решетка; 5 – насадка; 6 – шламосборник)

Рис. 2.6 Скруббер ударно-инерционного действия

Рис. 2.6 Скруббер ударно-инерционного действия