Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

ЦЕЛЬ И СОДЕРЖАНИЕ ЛАБОРАТОРНОГО ПРАКТИКУМАСтр 1 из 2Следующая ⇒ Новосибирский технологический институт (филиал) федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Московский государственный университет дизайна и технологии» (НТИ (филиал) «МГУДТ») УТВЕРЖДАЮ Зав. кафедрой ТДШИ ___________Мокеева Н.С. «_____» ______2014 г.

ЛАБОРАТОРНЫЙ ПРАКТИКУМ по курсу «Основы функционирования технологических процессов в производстве швейных изделий» учебное пособие для ВУЗов

факультет: Технологии и дизайна кафедра: Технологии и дизайна швейных изделий курс: 4 Семестр: 7

Новосибирск – 2014

Составители: профессор, д.т.н. Мокеева Н.С. доц., к.т.н. Яковлева С.В. доц., к.т.н. Вершинина И.В. доц.Низовских Е.В.

Рецензент: доц., к.т.н. Арчинова Е.В.

Методическое пособие рассмотрено на заседании кафедры ТДШИ (протокол № 1 от 29.08.2014 г.).

Зав. кафедрой ТДШИ профессор, д.т.н. _________________ Мокеева Н.С.

СОДЕРЖАНИЕ

ЦЕЛЬ И СОДЕРЖАНИЕ ЛАБОРАТОРНОГО ПРАКТИКУМА

1.1 Цель проведения лабораторных работ

Целью лабораторных работ и является получение навыков анализа и оценки возможности технологических процессов, изучение принципов и методов проектирования производственных процессов предприятий и получение навыков выполнения компоновки и формирования планировочных решений потоков при производстве швейных изделий и разработки технологической документации при проектировании технологических процессов. В НТИ (филиал) «МГУДТ»лабораторные работы по дисциплине «Основы функционирования технологических процессов в производстве швейных изделий» проводятся в течение седьмого учебного семестра по четыре часа на каждую работу. Общая продолжительность лабораторных работ в седьмом семестре составляет 36академических часов. Основные положения проведения лабораторных работ и требования к их организации изложены в рабочей программе курса «Основы функционирования технологических процессов в производстве швейных изделий».

1.2 Объем и тематика практических занятий

Рабочей программой курса «Основы функционирования технологических процессов в производстве швейных изделий»установлена следующая тематика и объем лабораторных занятий:

Всего объем практических занятий составляет 36 часов. В ходе проведения лабораторных занятий студенты осваивают проектирование различных потоков швейных цехов.

1.3 Оформление результатов практических занятий

Результаты практических занятий оформляются в виде отчета по лабораторной работе. Отчет оформляется на листах формата А4. Титульный лист выполняется в соответствии с ПРИЛОЖЕНИЕМ Г. Общие требования к отчету изложены в рабочей программе курса «Основы функционирования технологических процессов в производстве швейных изделий». Содержание отчета устанавливается в соответствии с данным практикумом. 2 МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЛАБОРАТОРНЫМ РАБОТАМ 2.1 Лабораторная работа № 1 ТЕМА: Графическая модель технологического процесса. Выбор оптимальной мощности одномодельного швейного потока ЦЕЛЬ РАБОТЫ: Освоение методики определения оптимальной мощности графическим и табличным способом

СОДЕРЖАНИЕ РАБОТЫ: 1. Представить технологическую последовательность сборки швейного изделия в виде графа «дерево» 2. Определить границы оптимальной мощности для проектируемого потока графическим способом 3. Определить оптимальную мощность табличным способом, используя в качестве минимальной и максимальной границы результаты первого этапа. 4. Сделать выводы ТРЕБОВАНИЯ К ОТЧЁТУ В отчёте необходимо представить: 1. Технологическую последовательность сборки швейного изделия в виде графа 2. Краткая характеристика методов определения оптимальной мощности 3. График определения оптимальной мощности (рисунок 1) 4. Результаты определения оптимальной мощности графическим методом (таблица 1) 5. Результаты определения оптимальной мощности табличным методом (таблица 2) 6. Принятое значение оптимальной мощности и краткая характеристика типа проектируемого потока 7. Выводы 2.1.1. Представление технологической последовательности сборки швейного изделия в виде графа «дерево»

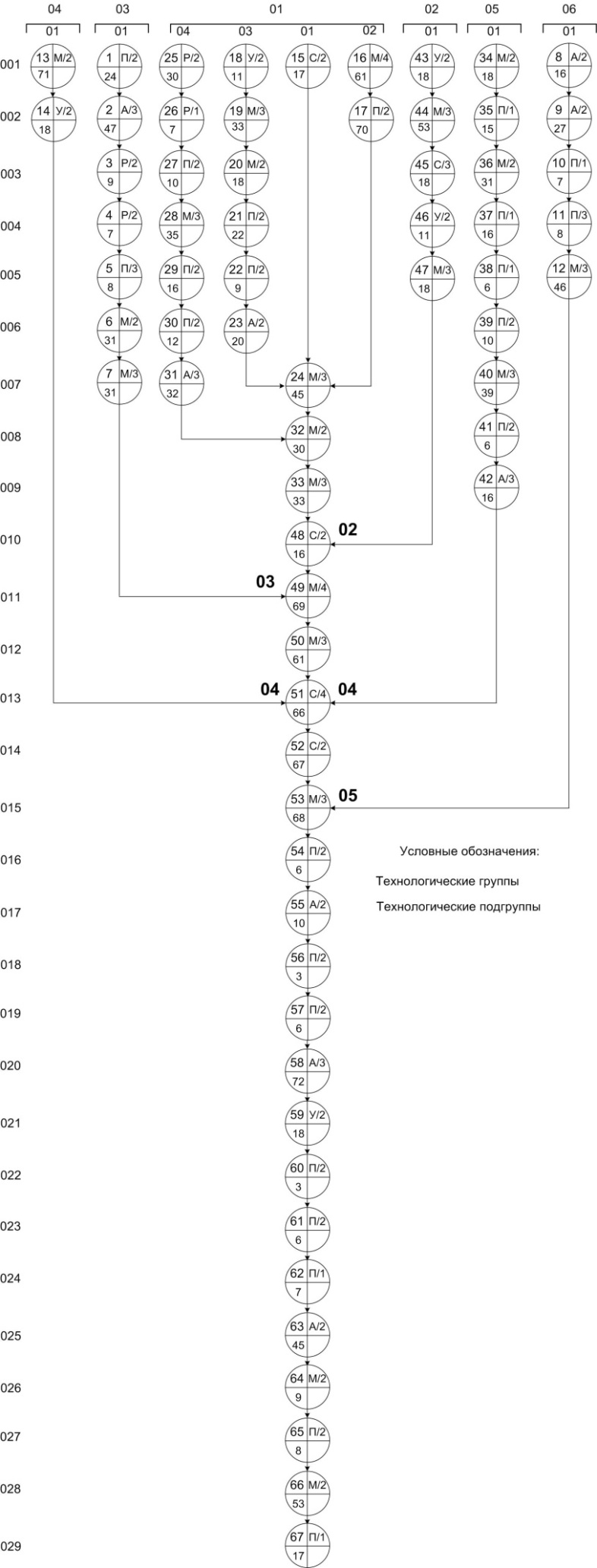

Основой для проектирования потоков швейных цехов является технологический процесс изготовления швейного изделия, который представляет собой множество технологически-неделимых операций связанных между собой определенным образом. Характер взаимосвязей технологически-неделимых операций зависит от вида изделия и методов его технологической обработки. Традиционной формой представления технологического процесса изготовления швейного изделия является технологическая последовательность обработки, представленная в табличной форме. Кроме табличной формы существует представление технологического процесса в виде набора карточек, графиков неделимых операций и т.д. Существующие формы представления технологического процесса не позволяют судить о ходе технологического процесса, о технологических связях между технологически-неделимыми операциями, о последовательности соединения сборочных единиц изделия и возможности их параллельной обработки. Поэтому целесообразно представить структуру технологического процесса изготовления швейного изделия в виде ориентированного графа процесса. В общем случае граф определяется как геометрическая структура, состоящая из расположенных в пространстве вершин, соединенных системой дуг. Вершинам графа технологического процесса соответствуют технологически неделимые операции по обработке отдельных сборочных единиц изделия и их сборке. Дуги характеризуют технологические связи между неделимыми операциями. Вершины графа обозначены окружностями, внутри которых указывают номер неделимой операции (№), ее специальность (С), разряд (Р), время выполнения (t) – рисунок 1. Рисунок 1 – Условные обозначения вершины графа

Технологические связи между неделимыми операциями обозначены в графе стрелками. Указание порядкового номера в вершине графа технологического процесса не характеризует очередность выполнения технологически неделимых операций, а служит для указания место нахождения данной операции в таблице технологической последовательности обработки изделия. В качестве примера предлагается рассмотреть построение графа технологического процесса изготовления мужской сорочки – рисунок 2. Эскиз модели А мужской сорочки представлен на рисунке 3 а. Технологическая последовательность обработки данной модели представлена в таблице 1. Построение графа начинается с выявления основной сборочной единицы, которая будет являться стволом «дерева». Для этого целесообразно построить матрицу конструктивно-технологических связей деталей швейного изделия. Указанная матрица строится следующим образом. Каждой сборочной единице изделия условно присваивается порядковый номер. Например, для рассматриваемой модели А мужской сорочки предлагается следующая нумерация: 1- перед 2- спинка 3- кокетка спинки 4- воротник

Рисунок 2 - граф технологического процесса изготовления мужской

Рисунок 3 - Эскиз модели А мужской сорочки Таблица 1 Технологическая последовательность обработки мужской сорочки из шерстяной ткани

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

5- рукав 6- манжеты 7- карманы 8- клапаны 9- погоны После этого строится квадратная матрица, строки и столбцы которой соответствуют номера сборочных единиц изделия (таблица 2). Наличие технологической связи между сборочными единицами характеризуется цифрой 1, отсутствие связи – 0. Основной сборочной единицей будет считаться та, которая имеет наибольшую сумму связей. Таблица 2 – Матрица конструктивно-технологической связи деталей

Согласно матрице связей основной сборочной единицей является перед, т.к. сумма связей ∑R=6. Для определения связей между неделимыми операциями и установления параллельности обработки отдельных сборочных единиц в граф введены операционные уровни обработки. Неделимые операции, имеющие одинаковый операционный уровень, могут обрабатываться одновременно, то есть параллельно. Операционные уровни обозначаются трехзначными цифрами – 001, 002, 003 и т.д. Для определения связей между неделимыми операциями и установления параллельности обработки отдельных сборочных единиц в граф введены операционные уровни обработки. Неделимые операции, имеющие одинаковый операционный уровень, могут обрабатываться одновременно, то есть параллельно. Операционные уровни обозначаются трехзначными цифрами – 001, 002, 003 и т.д. Кроме основной сборочной единицы в графе выделяются технологические группы и подгруппы. Это объясняется наличием в графе процесса множеств неделимых операций, имеющих последовательную обработку в виде блоков и представляющих собой изготовление отдельных частей изделия. Технологической группой называется законченная технологическая обработка простых и сложных сборочных единиц изделия. В графе технологическая группа представляет собой ветвь процесса с разветвлениями или без них, имеющая самостоятельный вход в ствол дерева. Например, в графе, представленном на рисунке 2., технологическими группами будут являться перед, спинка, рукав, воротник, манжеты, погоны. Технологические группы нумеруются двузначными цифрами по порядку их сочленения с основной сборочной единицей изделия: Перед - 01 Спинка – 02 Воротник – 03 Погон – 04 Рукав – 05 Манжета – 06 Технологическая подгруппа представляет собой обработку конструктивно-технологического элемента изделия, сборочной единицы или ее части до момента соединения с другими элементами или частями сложных сборочных единиц. Для графа, представленного на рисунке 2, технологические подгруппы имеются только в 01 технологической группе полочки. Нумерация технологических подгрупп производится двузначными цифрами внутри каждой технологической группы по порядку их сочленения. Для рассматриваемого графа технологического процесса изготовления мужской сорочки технологические подгруппы имеют следующую нумерацию: правая полочка – 01 левая полочка – 02 карман – 03 клапан – 04 Разделение технологического процесса изготовления изделия на группы и подгруппы позволяет установить взаимосвязи и очередность выполнения работ в процессе изготовления изделия. Каждая группа или подгруппа начинается всегда с первого операционного уровня. Порядок сборки групп и подгрупп характеризуется соответствующим сборочным уровнем. Сборочный уровень определяется моментом сочленения группы или подгруппы и другими группами. Различают сборочные уровни групп и сборочные уровни подгрупп. Нумерация сборочных уровней производится сверху вниз, начиная с первого операционного уровня, римскими цифрами. Представление технологического процесса изготовления изделий в виде графа позволяет исключить возможные ошибки во взаимосвязях элементов процесса, облегчить анализ методов обработки изделия, исследовать возможность поузловой и групповой обработки изделия в потоке, а также создать возможность проектирования оптимальных потоков швейных цехов. Исследования структуры графов технологических процессов производится с целью определения минимально возможного времени производственного цикла изготовления изделия. Структура графа свидетельствует о возможности сокращения времени изготовления изделия в потоке (времени производственного цикла) за счет использования параллельной обработки сборочных единиц изделия. Из структуры графа видно, что параллельно могут обрабатываться следующие сборочные единицы: перед, карман, клапаны, воротник, спинка, рукав, манжеты, погоны. Учитывая это, время производственного цикла будет определяться продолжительностью критического пути на графе технологического процесса обработки. Критическим путем в графе называется самая продолжительная по времени цепочка вершин, идущих от начальной вершины (первого операционного уровня) до конечной вершины графа. Для графа представленного на рисунке 2 критический путь проходит через вершины: 25, 26, 27, 28, 29, 30, 31, 32, 33, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59, 60, 61, 62, 63, 64, 65, 66, 67. Продолжительность критического пути составляет 813 с. Следует заметить, что величина критического пути в графе, а следовательно и продолжительность производственного цикла, изменяет свое значение при комплектовании неделимых операций в организационные. Под действием основных условий построения швейных потоков, а также под влиянием таких факторов, как мощность потока, наличие трудовых ресурсов и т.д. происходит изменение структуры технологических связей в группах и подгруппах. При этом продолжительность производственного цикла значительно увеличивается. Это свидетельствует о том, что продолжительность критического пути в графе технологического процесса изготовления изделия соответствует минимально возможной величине производственного цикла, то есть его оптимальному значению. При изготовлении в потоке нескольких изделий строится объединенный граф технологического процесса изготовления изделия. Для этого сначала строится граф технологического процесса изготовления базовой модели. За базовую принимается модель, имеющая наибольшее количество конструктивных элементов и деталей одинаковых для других моделей. Далее к графу технологического процесса изготовления базовой модели достраивают вершины, соответствующие операциям по обработке конструктивных элементов других моделей, изготавливаемых в потоке. Указанные вершины целесообразно изображать на графе разными цветами (рис. 5). В качестве примера предлагается рассмотреть построение объединенного графа для многомодельногопотока по изготовлению мужских сорочек, модели которых представлены на рисунке 4.

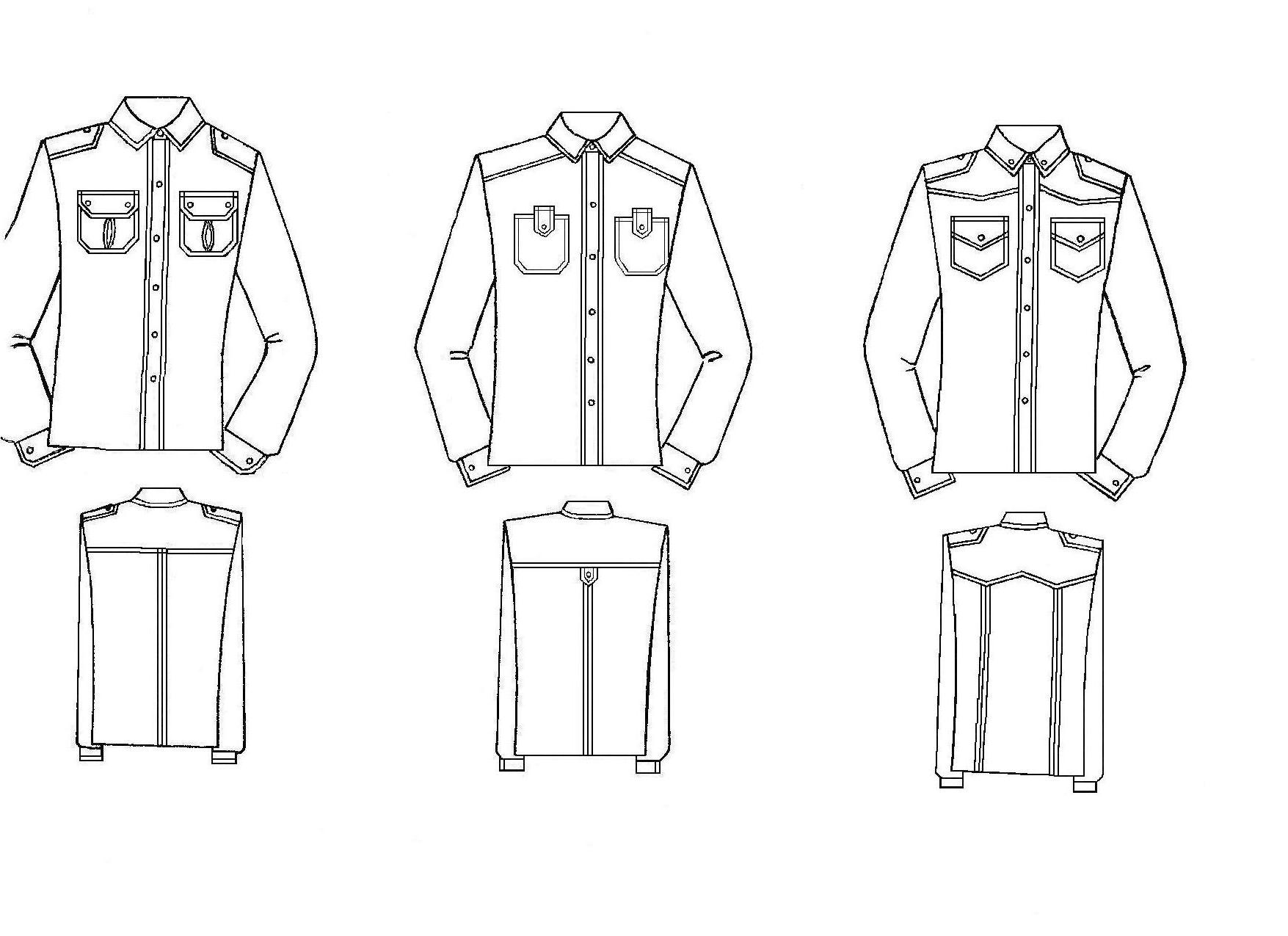

а б в

Рисунок 4 – Эскизы моделей мужских сорочекиз шерстяной ткани: а) модель А; б) модель Б; в) модель В.

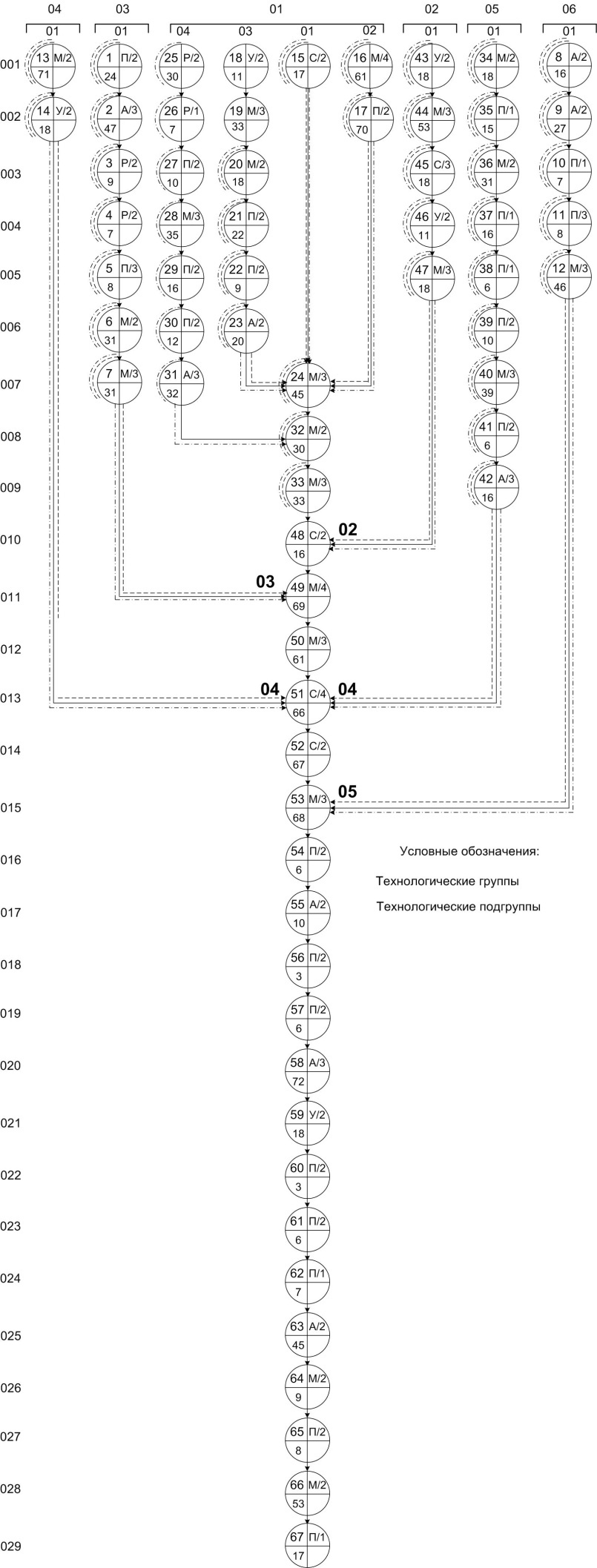

Рисунок 5 - Объединенный граф для многомодельногопотока по В качестве базовой модели выбрана модель А мужской сорочки, граф технологического процесса которой представлен на рисунке 2. После введения в структуру графа операций по обработке конструктивных элементов моделей Б и В произошли изменения технологических связей между операциями по изготовлению мужских сорочек.. Например, операция № 32 переместилась на операционный уровень 010 вследствие соединения пат с передом сорочки. Операция № 49 переместилась на 015 операционный уровень, так как в графе появились операции 48а, 48б, 48в, в которых производится соединение кокетки спинки с передом и т.д. Построенный таким образом объединенный граф технологического процесса изготовления мужских сорочек моделей А, Б, В представлен на рис. 5. В вершинах объединенного графа указываются аналогичные характеристики. Время выполнения операции в объединенном графе соответствует максимальному значению времени выполнения операций моделей, изготавливаемых в потоке. Объединенный граф технологического процесса изготовления изделия используется при проектировании многомодельных потоков швейных цехов.

2.1.2Методы определения оптимальной мощности

Производственная мощность является важнейшей характеристикой предприятия и потока. Производственная мощность предприятия (крупного, среднего и малого) определяется способностью закрепленных за ним средств труда к максимально возможному выпуску продукции на основе интенсивного использования всего установленного оборудования и производственных площадей с учетом осуществленных и намечаемых мероприятий по внедрению высокопроизводительной техники, передовой технологии, рациональной организации производства и труда. По мощности швейные потоки принято распределять на три группы: малой, средней и большой мощности - в зависимости от вида изделия – таблица 3. Таблица 3 – Рациональные мощности технологических процессов(потоков)

Продолжение таблицы 3

Примечания: 1 Мощности технологических процессов (потоков) производственной одежды принимаются по аналогии со швейными изделиями бытового назначения 2 Мощности потоков на фирменную одежду также приравниваются к аналогичным изделиям бытового назначения и производственной одежды

Потоки малой мощности позволяют изготавливать изделия широкого ассортимента и являются наиболее распространенными на современных предприятиях. Такие потоки требуют новых подходов к организации (внедрения гибких мелкосерийных потоков). Потоки средней мощности все еще имеют широкое распространение на швейных предприятиях. Эти потоки при более высоких технико-экономических показателях (ТЭП) по сравнению с показателями потоков малой мощности дают возможность выпускать изделия достаточно широкого ассортимента. Потоки большой мощности являются наиболее экономичными. Специализация труда на рабочих местах, повторяемость и однородность операций – все это наиболее полно выражено при использовании этих потоков. При увеличении мощности потока потери от некратности операций значительно сокращаются. Но из-за низкого уровня специализации фабрик и сложности организации труда и управления потоки большой мощности широкого применения не получили. Увеличение мощности поточного производства для существующего уровня его организации и применяемого оборудования имеет определенный предел. Дальнейшее увеличение мощности в большинстве случаев не приводит к улучшению ТЭП, а управление такими потоками представляет большую сложность. Поэтому введено понятие оптимальной мощности. Поток, на котором при определенном уровне техники и технологии достигаются максимальные производительность труда, использование рабочего времени, оборудования и производственных площадей, является рациональным. Под оптимальной мощностью понимается мощность, при которой 60 и более процентов операций является специализированными, а ТЭП потока достигают наилучшего значения. Для определения оптимальной мощности потока используются следующие методы: - метод компоновок, - графический метод, - табличный метод, - математический, - с использованием ЭВМ (автоматизированный). Процесс определения оптимальной мощности потока методом компоновок складывается из трех этапов: 1) разработка организационно-технологических схем (ОТС) потоков для различных значений мощности; 2) расчет ТЭП для каждого из вариантов; 3) выбор оптимального значения мощности по наилучшим показателям ТЭП. Возможность существования различных вариантов ОТС потока определяется различиями в комплектовании организационных операций (о.о.) из числа технологически неделимых операций (т.н.о.). Поскольку ОТС многовариантна, можно найти такой вариант комплектования операций, при котором достигался бы минимум потерь от некратности времени выполнения о.о. такту потока, а, следовательно, и снижение до минимума числа рабочих. Такие оптимальные варианты технологических схем производства и должны быть взяты за основу при определении оптимальной мощности. Метод трудоемок и во многом зависит от квалификации технолога, выполняющего комплектование операций. Графический метод определения оптимальной мощности потока предполагает анализ затрат времени на т.н.о., по результатам которого определяется область наибольшего скопления точек, а в дальнейшем оптимальное значение такта потока и в конечном итоге оптимальная мощность. Графический метод рекомендуется использовать для установления диапазона варьирования рациональной мощности проектируемого швейного потока. Для определения оптимальной мощности табличным методом задаются пределами мощностей на основе рекомендаций Инструкции по расчету производственных мощностей или результатами применения графического метода. Далее выполняется анализ затрат времени т.н.о. и определяется значение времени, на которое приходится более 60% затрат от общей трудоемкости модели изделия. Математические методыопределения оптимальной мощности предполагают наличие математической зависимости между значениями мощности и соответствующими значениями ТЭП в виде уравнений регрессии. На сегодняшний день известны задачи установления функциональной зависимости между значениями мощности (х) и соответствующими значениями технико-экономических показателей (yх) в виде уравнений регрессии ух = ах + b.

где К – принятое количество мощностей; х – i-тое значение мощностей;

Большие возможности для разработки нетрудоемкой методики определения оптимальной мощности с высокой степенью надежности дает использование компьютерных программ. В основу автоматизированного метода для определения оптимальной мощности потока могут быть положены все вышеописанные методы.

2.1.2.1Определение оптимальной мощности графическим методом

При графическом методе строится график согласования затрат времени на т.н.о. Информация для построения графика берется из технологической последовательности обработки модели изделия (рисунок 6). По оси абсцисс откладываются номера т.н.о., специальность и разряд, по оси ординат – время т.н.о. Исходные данные для построения графика определяются по технологической последовательности. Для ограничения области, в которой находится значение оптимальной мощности, на графике область с наибольшим количеством точек выделяют прямыми линиями. Если разброс точек на диаграмме неравномерен, то выделяют две-три зоны с наибольшим их скоплением. Более трех зон выделять не рекомендуется, так как это ведет к увеличению затрат времени на выполнение расчетов и не дает желаемых результатов.

Рисунок 6 – График согласования затрат времени на т.н.о. После выделения и ограничения зон скопления точек производят «сгущение» точек в эти зоны. Для этого т.н.о. с относительно большими затратами времени представляют как кратные. Для этого время т.н.о. делят на значение кратности (2; 3 и т.д. в зависимости от типа потока). На графике кратные операции показывают с дополнительной окружностью: – двукратная, - трехкратная и т.д. Одна и та же операция на графике может быть представлена несколько раз (при К=1, при К=2, при К=3 и т.д.). Это дает возможность сгруппировать точки в одну из исследуемых областей. Т.н.о. с относительно небольшими затратами времени комплектуют со смежными операциями, учитывая специальность и разряд. При комплектовании обязательно должны получиться специализированные операции, т.е. операции, выполняемые на одном виде оборудования. Скомпонованные операции показывают условным обозначением ٱ относительно одной из них. После «сгущения» точек вновь выделяют область с наибольшим количеством точек и проводят линии предполагаемых тактов. На графике линии исследуемых тактов показывают прямыми линиями, пунктирными линиями указывают допускаемые отклонения в соответствии с основным условием согласования в зависимости от типа потока, для которого определяется оптимальная мощность. Для каждого исследуемого такта производится суммирование затрат времени т.н.о., попавших в зоны допускаемых отклонений от исследуемых тактов. Подсчет выполняют отдельно для каждого такта. При попадании в различные области исследуемых тактов значения времени повторяют. Результаты представляются в виде таблицы 4. В графе 1 указывают значения исследуемых тактов. В графе 2 – допускаемые отклонения от тактов, соответствующие нижней и верхней границам на графике. Эти значения устанавливают по основному условию согласования в соответствии с предполагаемым типом потока. В графе 3 указывают номер и затрату времени на т.н.о, попавшую в зону исследуемых тактов (с учетом кратности и результатов подкомплектовки) Графа 4 – суммарное время специализированных операций. Таблица 4 – Результаты определения оптимальной мощности

В графе 5 указывают удельный вес специализированных операций, определяемый по формуле (3) определяется удельный вес специализированных операций для данного такта:

где Тспец – суммарное время специализированных операций для данного такта, с; Тобщ – общее время изготовления изделия (или время монтажных операций,если исследование проводится только для монтажной секции), с. За оптимальный такт принимается такт, на который попадает более 60% специализированных операций. Если ни на один из исследуемых тактов не попало 60% и более операций, то выбирают такт с наибольшим удельным весом специализированных операций и производят целенаправленную перегруппировку операций в область данного такта. По значению оптимального такта определяется значение оптимальной мощности:

Использование графического метода рекомендовано для монтажной секции. Результаты определения оптимальной мощности графическим методом могут быть использованы для дальнейшего уточнения значения оптимальной мощности табличным методом. 2.1.2.2 Определение оптимальной мощности табличным методом

Для определения оптимальной мощности табличным методом устанавливается диапазон варьирования оптимальной мощности в зависимости от вида изделия по рекомендациям Инструкции по расчету производственных мощностей или путем предварительного установления границ графическим методом. Если задан поток определенной мощности (большой, средней или малой), то границы выбирают в соответствии с этими требованиями. При отсутствии подобных ограничений пределы варьирования выбирают для потоков средней мощности. Для крайних значений мощности определяют значения тактов τminиτmax. Расчет ведется по формулам (5) или (6) в зависимости от способа задания границ мощности:

В диапазоне рассчитанных тактов определяют значения исследуемых тактов. Для этого разбивают область между τminи τmax на равные интервалы. Значение интервала может быть принято 5 – 10 с. При этом значения τminиτmax обязательно остаются для дальнейших исследований. Далее рассчитывается ОУС для каждого исследуемого такта при К=1; К=2; К=3 и т.д. в зависимости от типа потока. Результаты реализации метода представляются в табличной форме (таблица 5). В таблице «попадание» времени т.н.о. показывается условным обозначением «+» в соответствующем столбце таблицы (графы 4-8 таблицы 2). При необходимости производится объединение смежных т.н.о. с учетом требований к комплектованию. Затраты времени на операции, попавшие в ту или иную область, а также время скомплектованных операций показывают в графе 3. После заполнения таблицы производится подсчет количества «+» покаждому такту, определяется сумма времени специализированных операций, попавших в каждую из исследуемых зон. Далее по формуле (3) Таблица 5 – Результаты определения оптимальной мощности табличным методом

определяется удельный вес специализированных операций. Полученные значения также указывают в таблице. По итоговой строке таблицы (таблица 4) находят максимальный удельный вес специализированных операций. Если это значение составляет 60% и более, то такт, при котором достигнуто это значение, является оптимальным. В противном случае необходимо продолжить работу по определению оптимальной мощности - подкомплектовывать операции в зону, соответствующую максимальному удельному весу специализированных операций. Далее по формуле (4) определяется оптимальная мощность проектируемого потока. Табличный способ дает достаточно точные результаты. Чем меньше значение интервала между минимальным и максимальным тактами, тем точнее результат.

2.2 Лабораторная работа № 2 ТЕМА: Расчет основных параметров одномодельного агрегатно-группового потока ЦЕЛЬ РАБОТЫ: Изучение методики расчета основных параметров потоков различных типов, выполнить расчет основных параметров одномодельного АГП.

СОДЕРЖАНИЕ РАБОТЫ: 1. Изучить методику расчета основных параметров потоков 2. Рассчитать основные параметры для проектируемого одномодельного АГП. 3. Решить задачи (Приложение А) 4. Сделать выводы ТРЕБОВАНИЯ К ОТЧЁТУ В отчёте необходимо представить: 1. Определение основных параметров потоков 2. Методику расчета основных параметров потоков различных типов в виде цепочки расчета основных параметров, формул и расшифровки каждого параметра 3. Результаты расчета основных параметров (таблица 1) 4. Полные решения задач 5. Выводы.

2.2.1.Организация работы в потоках различных типов

Швейное производство характеризуется значительным разнообразием форм организации потоков, в которых реализованы основные принципы поточной организации производства. В зависимости от размещения оборудования в технологическом потоке, применения различных транспортных средств, позволяющих изменить специализацию рабочих мест по видам обработки, выделяют 4 типа потоков: агрегатные (АП), агрегатно-групповые (АГП), конвейерные со строгим ритмом работы и конвейерные со свободным ритмом работы. Агрегатные потоки - потоки с прямоточным или зигзагообразным перемещением полуфабриката с поштучным или пачковым запуском, со свободным ритмом работы малой мощности. Используются при изготовлении изделий малой трудоемкости, а также в монтажных секциях. АП - самая простая и малоэффективная форма организации технологического процесса. Агрегатно-групповые потоки. Характерной чертой АГП является подетальная специализация участков потока с выделением специализированных групп по обработке отдельных узлов одежды. Численность исполнителей в группе зависит от трудоемкости узла. Детали, имеющие небольшую трудоемкость могут быть объединены в одну группу с учетом возможности использования одного и того же оборудования и оснастки. Деталь с наибольшей трудоемкостью выделяют в самостоятельную группу. Для перемещения предметов труда между исполнителями внутри групп и между группами применяют стационарные (скаты, междустолья, металлические сетчатые элементы и т.п.) и передвижные транспортные средства (тележки-контейнеры, тележки-стеллажи, тележки-кронштейны и т.п.). АГП являются секционными. В заготовительной секции может быть групповое или прямолинейное размещение рабочих мест, в монтажной и отделочной секциях – как правило, прямолинейное. АГП применяется при изготовлении белья, мужских сорочек, детских костюмов, легких платьев, брюк, а также в заготовительных секциях при пошиве верхней одежды при большой и средней мощности потока. В таких потоках детали обрабатываются пачками, каждая из которых включает от 10 до 60 однородных деталей (существует тенденция к снижению количества деталей в пачке – от 5 до 30). Выкроенные детали поступают из раскройного цеха к столу запуска, где производится подготовка деталей кроя к пошиву. Пачки однородных деталей передаются со стола запуска к первым рабочим местам каждой группы по обработке соответствующих узлов. После обработки пачки поступают на стол комплектовки, где из них формируют комплекты изделий, которые передают в монтажную секцию. После сборки и окончательной отделки изделия поступают на склад готовой продукции. На рисунке 7 представлен пример размещения рабочих мест в АГП.

Рисунок 7 - Размещение рабочих мест в агрегатно-групповом потоке

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 481. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(1)

(1) (2)

(2) -средние величины технико-экономических показателей, соответствующих i-м значениям мощностей.

-средние величины технико-экономических показателей, соответствующих i-м значениям мощностей.

(3)

(3) (4)

(4) (5)

(5) (6)

(6)