Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

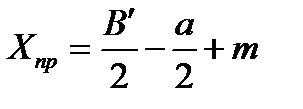

Подготовка агрегата к работе3.1 Подготовка трактора и СХМ Подготовка агрегата к работе включает следующие операции: подготовку трактора, сцепки и с.-х. машин; проверку технического состояния и установку рабочих органов, соответствующих выполняемой работе; составление агрегата в натуре. Необходимо правильно сочетать колею трактора с расстановкой рабочих органов машин [2, 4, 5, 6, 7, 17]. 3.2 Расчет вылета маркера (для посевных и посадочных машин) Вылет маркера-это расстояние от крайнего рабочего органа сошника до линии, проводимой маркером (рис. 1). Для симметричного агрегата, снабженного следоуказателем, при движении челночным способом вылет правого Хпр и левого Хлев маркеров одинаков и определяется по формуле:

где В' = В – m - расстояние между крайними сошниками; В - ширина захвата агрегата; m - величина стыкового междурядья; Хс - вылет следоуказателя. Вылет следоуказателя при наличии маркера обычно устанавливают, исходя из удобства наблюдения с места водителя за отвесом следоуказателя. При отсутствии следоуказателя по следу маркера направляется середина правого колеса или край правой гусеницы. Тогда:

где а - колея трактора. Для загонных способов движения вразвал требуется только один маркер.

m - стыковое междурядье, xc - вылет следоуказателя, x - вылет маркера, В´- расстояние между крайними сошниками Рисунок 1 - Схема посевного агрегата с маркером и следоуказателем

3.3 Схема агрегата Схема агрегата вычерчивается как вид сверху с указанием ширины захвата и длины агрегата. Вычертить маркеры (для посевных и посадочных агрегатов). Указать размеры колеи трактора и расположение рабочих органов в междурядьях.  Подготовка поля и выбор способа движения агрегата Определение мест загрузки Подготовка поля зависит от применяемого способа движения агрегата. Так, например, при челночном способе движения поле не разбивают на загоны. Подготовка поля включает: 1) Расчет ширины поворотной полосы; 2) Расчет оптимальной ширины загона и количества загонов; 3) Определение мест загрузки (выгрузки). 4.1 Выбор способа движения [1, 2, 4, 5, 7, 8, 17] При выборе способа движения надо исходить, в первую очередь, из агротехнических требований: качества работы, удобства обслуживания [табл. П. 1.16]. Если эти условия позволяют применять различные способы движения, следует выбрать тот, который дает более высокие значения коэффициента рабочих ходов φ [2].

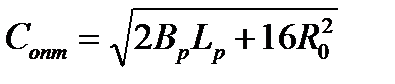

4.2 Ширина поворотной полосы Ширина поворотной полосы Еmin должна быть кратна рабочей ширине захвата агрегата, который будет обрабатывать поворотные полосы. Для петлевых поворотов: Еmin=3R0+е. Для беспетлевых поворотов: Еmin=1,5R0+е, где R0- радиус поворота агрегата (табл. П.1.12); е - длина выезда агрегата за контрольную борозду до начала поворота, м. Для прицепных агрегатов: е=0,5·lк, Для навесных: е=0,1·lк, где lк- кинематическая длина агрегата (примерно равна длине агрегата), м: lк=lсц+lт+lм, где lт, lсц, lм - кинематическая длина соответственно трактора, сцепки, машины (табл. П. 1.13). Ориентировочно радиус поворота агрегата может быть принят: для пахотных R0 = 2…5 В, для одномашинных культиваторных и посевных R0 = 1,8…2 В, для дисковых лущильников и других широкозахватных агрегатов R0=В, длина выезда агрегата е примерно равна длине агрегата. 4.3 Оптимальная ширина загона. Оптимальная ширина загона Сопт для петлевых способов движения (всвал, вразвал):

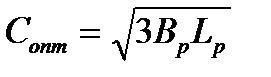

Для беспетлевых способов движения: двухзагонного: комбинированного: с перекрытием: Сопт = 10R0, где Lр-рабочая длина гона, м. Lр=L-2Е, где L-общая длина гона, м. Действительное значение ширины загона должно быть не меньше Сопт и кратно двойной ширине захвата агрегата. Для круговых способов движения:

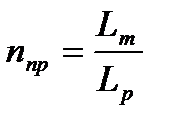

Количество загонов на участке:

где Суч-ширина участка (поля), м; С-ширина загона, м.

4.4 Определение мест загрузки Положение мест загрузки (выгрузки) зависит от длины гона Lp и длины хода агрегата Lm от одного технологического обслуживания (остановки) до другого. Если длина хода Lm значительно больше длины гона Lp, то места загрузки (выгрузки) должны располагаться на одной стороне поля. Расстояние на поворотной полосе между технологическими остановками еост в этом случае будет равно: еост=nпрBр, где nпр-количество проходов (округляется до целого числа в меньшую сторону):

Длина хода агрегата от одной технологической остановки до другой Lm (м):

где V - объем технологической емкости, м3; ρ - плотность груза, кг/м3 (табл. П. 1.2.); λ - коэффициент опорожнения (заполнения) емкости (λ = 0,95); Вр - рабочая ширина захвата, м; h - норма расхода материала, урожайность, кг/га. 4.5 По результатам расчетов вычертить: 1) схему подготовки поля с расположением загонов и мест загрузки. Работа агрегата 5.1 Организация работы МТА. Порядок работы агрегата в загоне включает: вывод на линию первого прохода, перевод из транспортного положения в рабочее, первый проход, регулировки, технологическое обслуживание, обработку поворотных полос.

5.2 Технологическое обслуживание Технологическое обслуживание – это обеспечение технологического процесса посевных, посадочных, уборочных агрегатов, агрегатов на весенние удобрений и др. Агрегаты с технологическими емкостями не будут простаивать в ожидании транспорта (загрузчиков), если время между двумя технологическими остановками не будет превышать интервал времени прибытия транспортных средств на поле. При этом производительность транспортных средств в единицу времени должна быть равна производительности агрегатов (по расходу семян). Технологическое обслуживание посевных агрегатов Механизированная заправка ящиков зерновых сеялок семенами производиться автомобильными загрузчиками (ЗСА-40 и др.). Производительность автозагрузчиков сеялок за 1 час

где Wаз – производительность автозагрузчиков, m /ч. nаз – количество автозагрузчиков, обслуживающих группу посевных агрегатов. Vб – емкость бункера автозагрузчика,м3. Vб=3,3 м3- ЗСА-40

ρ – плотность семян, m/м3. Тоб – время оборота автозагрузчика,ч.

где Тдв – время движения автозагрузчика от склада до поля и обратно, км.

где Sr – расстояние перевозки семян (от склада до поля), км. VT – средне - техническая скорость движения, VT=28 км/ч. - естественные грунтовые дороги. Тп – время погрузки автопогрузчиков на складе, ч. Тп = 6 мин., при грузоподъемности q H до 4 тон. Тп = 8 мин., при грузоподъемности q H до 10 тон. (М.С. Капланович Справочник по с.х. транспортным работам. М. Росагропромиздат 1988). Тр – разгрузка автозагрузчика на поле (заправка сеялок), ч.

где t3 – время загрузки одной сеялки автозагрузчиком, мин. nc – количество сеялок в посевном агрегате. tпер – время переездов автозагрузчиком от одного посевного агрегата к другому (1÷3 мин).

Производительность группы посевных агрегатов (по расходу семян) за один час можно представить как отношение количества семян, высеваемое всеми агрегатами группы (за одну заправку сеялок), к времени между двумя технологическими остановками (время цикла Тц):

где Wa – производительность (по расходу семян) группы посевных агрегатов, m/ч. na – количество посевных агрегатов в группе. nc - количество сеялок в агрегате. Vя - емкость семенного ящика сеялки, м3. Vя =0,45 м3 – сеялка СЗ- 3,6. λя - коэффициент использования вместимости ящика сеялки, λя =0,9. Тц – время цикла, ч. Время цикла Тц включает технологическое время ТТ, время холостого движения агрегата Тх (повороты агрегата на концах гона), и время загрузки сеялок агрегата Тз: Тц= ТТ+ Тх+ Тз Технологическое время определяется произведением пути опорожнения семенного ящика LТ (длиной хода агрегата) на рабочую скорость посевного агрегата Vр:

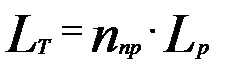

Технологический путь LТ определяется произведением количества рабочих проходов nпр проходимых агрегатом при одной заправке сеялок на рабочую длину гона Lр.

Заправка сеялок осуществляется на поворотной полосе, поэтому при расчете количество проходов округляется до целого числа в меньшую сторону (см. п. 4.4. Определение мест загрузки). Время холостого движения агрегата Тх:

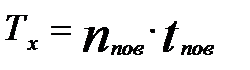

где nпов – количество поворотов. tпов – время одного поворота. tпов = 0,5 мин. (1 сеялка) tпов = 1 мин. (4 сеялки) Время загрузки сеялок в агрегате Тз:

где nс- количество сеялок в агрегате. t3- время заправки одной сеялки, t3 = 2,5÷3 мин. Таким образом, количество автозагрузчиков для заправки группы посевных агрегатов определяют из равенства их часовых производительностей: Wаз=Wа или Количество автозагрузчиков:

Интервал времени прибытия автозагрузчиков на поле для загрузки сеялок:

Посевные агрегаты не будут простаивать на поле в ожидании загрузчика сеялок при условии: Технологическое обслуживание уборочных агрегатов. Обслуживание бункерных агрегатов. Количество транспортных средств nТ для обслуживания бункерных агрегатов определяется также из условия равенства часовой производительности группы комбайнов и часовой производительности группы транспортных средств по количеству намолачиваемых и отвозимых бункеров зерна:

где nk – количество комбайнов в группе. Тц - время цикла комбайна. nT – количество транспортных средств. nб - количество бункеров зерна, вмещающихся в кузов транспортного средства (отношение объема кузова к объему бункера). Тоб – время оборота транспортного средства. Количество транспортных средств:

Все расчеты выполняются по методике технологического обслуживания посевных агрегатов. Особенности обслуживание уборочных агрегатов без бункеров. При обслуживании уборочных агрегатов без бункеров, транспортное средство должно сопровождать его до полного заполнения кузова. Количество транспортных средств nT будет определяться отношением времени оборота транспортного средства Тоб к времени заполнения кузова Тзап:

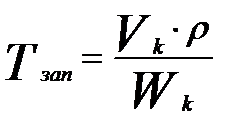

Время заполнения кузова транспортного средства определяется вместимостью транспортного средства и производительностью уборочного агрегата:

где Тзап – время заполнения кузова, ч. Vk – объем кузова, м3. ρ – плотность груза, кг/м3. Wk- производительность комбайна (по количеству перерабатываемой массы в тоннах) за 1 час рабочего времени, т/ч.

где

Контроль качества работы Описать контроль качества работы с указанием приспособлений и метода определения. Выполнение контроля представить в таблице 2. Таблица 2 – Контроль качества

|

||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 520. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

,

, ,

, ,

,

.

. .

. ,

,

,

, ,

, ,

, Wаз можно представить как отношение количества семян перевозимых за один рейс (оборот) ко времени оборота автозагрузчиков:

Wаз можно представить как отношение количества семян перевозимых за один рейс (оборот) ко времени оборота автозагрузчиков:

- коэффициент использования емкости бункера автозагрузчика,

- коэффициент использования емкости бункера автозагрузчика,  =0,95

=0,95

- количество посевных агрегатов, которое может обслуживать автозагрузчик за один оборот:

- количество посевных агрегатов, которое может обслуживать автозагрузчик за один оборот: .

. .

.

– рабочая ширина захвата жатки, м.

– рабочая ширина захвата жатки, м. – рабочая скорость движения комбайна, км/ч.

– рабочая скорость движения комбайна, км/ч. - урожайность убираемой с.-х. культуры, т / га.

- урожайность убираемой с.-х. культуры, т / га.