Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Расходомеры переменного перепада давленияСтр 1 из 28Следующая ⇒ Глава №1 Технические средства получения информации.

Технологические датчики Классификация технологических датчиков Датчики классифицируются: · по типу технологической информации: (температура, давление, уровень, кислотность, освещенность, положение, плотность, крутящий момент и т.д.); · по уровню выходного сигнала: (дискретные (релейные) или пропорциональные (аналоговые)); · по качеству выходного сигнала нормированные (по уровню выходного сигнала) и не нормированные; · по типу преобразователя физической величины в электрическую величину; · по типу взаимодействия физической величины и датчика Характеристики датчиков: · точность · чувствительность · постоянная времени датчика (Тд ) или время необходимое для получения информации с объявленным классом точности (Туст) между собой эти характеристики связаны коэффициентом 3÷5 (т.к. большинство датчиков являются апериодическими звеньями точность 5% достигается при Туст=(3÷5)Тд; Датчики температуры В системах автоматического регулирования и управления температура может изменяться и регулироваться различными методами. Среди наиболее распространенных – термоэлектрические термометры. В основу измерения температуры этими приборами положен термоэлектрический эффект (термопары) или изменение электрического сопротивления термодатчика при изменении температуры (термосопротивления).

Рис. 1. Схема включения милливольтметра в цепи термоэлектрического термометра Если холодный спай б разомкнуть, то между проводниками будет термоЭДС, величина которой будет пропорциональна измеряемой разности температур между холодными концами проводников и горячим спаем. Эту термоЭДС можно измерять милливольтметром, причем напряжение между точками в и г будет пропорционально температуре горячего спая, если t0 = const. Для изготовления термопар используют благородные металлы, например, чистую платину (один электрод) и сплав 90% платины и 10% родия (другой электрод). Достоинства термопар из благородных металлов – высокая стабильность и устойчивость против влияния внешней среды. Из неблагородных металлов изготавливаются термопары градуировки: · тип термопары ТХК, материал термоэлектродов →хромель-копель, обозначение градуировки → ХК (L), диапазон измерения при длительном измерении -200…+600 0С; · тип термопары ТХА → материал термоэлектродов хромель - алюмель, обозначение градуировки → ХА (К), диапазон измерения при длительном измерении→-200…+10000С · тип термопары ТПП, материал термоэлектродов → платинородий (10%) – платина, обозначение градуировки → ПП(S), диапазон измерения при длительном измерении -0…+13000С. · тип термопары ТВР, материал термоэлектродов →Вольфрамрений (5%) - вольфрамрений (20%), обозначение градуировки → ВР (А), диапазон измерения при длительном измерении→-0…+0…22000С. Измерение температуры с помощью термопреобразователей сопротивления (ТС) основано на использовании зависимости электрического сопротивления чувствительного элемента от температуры:

Для изготовления металлических ТС применяются только чистые металлы, отвечающие требованиям: 1) нейтральность к измеряемой среде; 2) высокий и неизменный температурный коэффициент электрического сопротивления; 3) прямолинейность зависимости сопротивления от температуры; 4) большое удельное электрическое сопротивление.

Дилатометрические измерители температуры, принцип действия которых основан на использовании разности удлинений трубки 1 и стержня 2 при нагревании вследствие разных коэффициентов их линейного расширения (рис.2).

Рис.2. Стержневой дилатометрический термометр В системах автоматики часто используют манометрические термометры. Принцип работы их основан на изменении давления рабочего вещества с неизменным объемом при изменении температуры. Такие термометры подразделяются на газовые, жидкостные и парожидкостные. Отличаются они конструкцией манометрического чувствительного элемента и передаточного механизма стрелки. Термометр состоит из термобаллона 1, манометрической пружины 2 (рис. 3), передаточного механизма 3, стрелки, капиллярной трубки 4, штуцера 5 с сальником и шкалы 6. Обычно такие приборы снабжаются контактным устройством в виде двух стрелок, которые устанавливаются вручную на минимальную и максимальную температуры. При перемещении подвижной стрелки она может соприкасаться при заданной температуре с неподвижной и замыкать электрический контакт в цепи управления нагревом или охлаждением.

Газовые манометрические термометры заполнены газом (азотом) при давлении 10 …35 кгс/см2, шкала также линейная (от 0 до 400°С). Рис.3. Манометрический термометр Конденсационные манометрические термометры заполняются жидкостью с низкой температурой кипения: углекислотой, фреоном-12, хлорметилом и др. Эти приборы наиболее чувствительны, но шкала их (от 0 до 2000С) нелинейна. Измерение расхода Измерение расхода веществ (жидких, газообразных, сыпучих, твердых, паров и т.п.) широко используется при контроле, регулировании и управлении технологическими процессами. В пищевой промышленности оптимальное управление многими технологическими процессами основывается на смешивании различных компонентов, входящих в состав изготавливаемого продукта в строго определенных соотношениях, изменение которых может привести к нарушению хода процессов и получению некачественного готового продукта. Расход вещества – это масса или объем вещества, проходящего через данное сечение канала средства измерения в единицу времени. В зависимости от того, в каких единицах измеряется расход, различают объемный расход или массовый расход. Объемный расход измеряется в м3/с (или м3/ч и др.), а массовый в кг/с (кг/ч, т/ч и т.д.). Расход вещества измеряется с помощью расходомеров. Применяемые в пищевой промышленности расходомеры, по принципу действия разделяются на следующие основные группы: переменного перепада давления; обтекания – постоянного перепада давления; тахометрические; электромагнитные; переменного уровня и др. Расходомеры переменного перепада давления

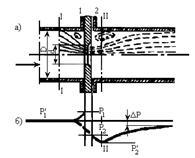

На пути потока в трубопроводе устанавливается суживающее устройство, например, диафрагма с отверстием, диаметр которого d меньше внутреннего диаметра D трубопровода (рис. 4).

Рис. 4. Суживающее устройство (диафрагма) для измерения расхода жидкости, газов пара: а – конструктивная схема; б – графики изменения статического давления

Поток вещества при подходе к диафрагме сужается, вследствие чего скорость его увеличивается, а давление уменьшается. После прохождения через отверстие диафрагмы поток начинает расширяться и на некотором расстоянии от диафрагмы вновь приближается к прежней скорости. Разность давлений до и после диафрагмы служит мерой расхода жидкости или газа:

где Q – расход измеряемой среды; к – коэффициент расхода, зависящий от физических свойств потока.

Главная часть скоростного счетчика количества жидкости – это легкий ротор, помещенный в поток движущегося вещества и приводимый им во вращение. Число оборотов ротора пропорционально скорости потока, т.е. количеству измеряемой жидкости. Ротор (рис. 5) вращает шестеренчатый механизм счетчика, по показаниям которого определяют количество вещества, прошедшее за время отсчета. Рис. 5. Скоростной счетчик количества с тангенциальным подводом жидкости:1 – ротор; 2 – ось ротора; 3 – шестеренчатый механизм; 4 – корпус счетного механизма

На рис.6 показана схема скоростного счетчика с аксиальным подводом жидкости. Вращение ротора также передается на счетный механизм

Рис.6. Скоростной счетчик количества с аксиальным подводом жидкости: 1 – ротор; 2 – червячная пара; 3 – ось; 4 – корпус счетного механизма |

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 232. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

В первом случае измерение температуры производится с помощью термопары и милливольтметра, измеряющего величину термоЭДС термопары. Измерение температуры этим методом основано на способности двух разнородных проводников, концы которых спаяны между собой (рис. 1), образовывать при нагревании одного из спаев термоэлектродвижущую силу (термоЭДС). Величина термоЭДС зависит от степени нагрева одного из спаев и от материала термопары. При нагревании спая а (спай б должен оставаться холодным) в цепи появится электрический ток, направленный, например, от проводника 1 к проводнику 2.

В первом случае измерение температуры производится с помощью термопары и милливольтметра, измеряющего величину термоЭДС термопары. Измерение температуры этим методом основано на способности двух разнородных проводников, концы которых спаяны между собой (рис. 1), образовывать при нагревании одного из спаев термоэлектродвижущую силу (термоЭДС). Величина термоЭДС зависит от степени нагрева одного из спаев и от материала термопары. При нагревании спая а (спай б должен оставаться холодным) в цепи появится электрический ток, направленный, например, от проводника 1 к проводнику 2. .

. Наиболее распространены платиновые и медные ТС. Платиновые предназначены для измерения температур от –260 до +6500С, а медные – от –50 до +1000С. Чувствительный элемент термопар и ТС помещают в защитную стальную трубку с клеммной коробкой.

Наиболее распространены платиновые и медные ТС. Платиновые предназначены для измерения температур от –260 до +6500С, а медные – от –50 до +1000С. Чувствительный элемент термопар и ТС помещают в защитную стальную трубку с клеммной коробкой. У жидкостных манометрических термометров термобаллон заполняется ртутью или полиметилоксановыми жидкостями. Шкала таких термометров линейная (от –60 до +400°С), а из-за высокой теплопроводности жидкости, заполняющей систему, инерционность у этих приборов ниже, чем у газовых.

У жидкостных манометрических термометров термобаллон заполняется ртутью или полиметилоксановыми жидкостями. Шкала таких термометров линейная (от –60 до +400°С), а из-за высокой теплопроводности жидкости, заполняющей систему, инерционность у этих приборов ниже, чем у газовых. Одним из наиболее распространенных средств измерения расхода жидкости, паров и газов, протекающих по трубопроводам являются расходомеры перепада давления, состоящие из стандартного суживающего устройства, дифманометра, приборов для измерения параметров среды и соединительных линий.

Одним из наиболее распространенных средств измерения расхода жидкости, паров и газов, протекающих по трубопроводам являются расходомеры перепада давления, состоящие из стандартного суживающего устройства, дифманометра, приборов для измерения параметров среды и соединительных линий. , (1)

, (1) Измерение расхода жидкости по скорости потока

Измерение расхода жидкости по скорости потока