Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Технические средства сортировочных горок, обеспечивающие безопасность движения( продолжение) Состояние проблемы обеспечения безопасности движения на горках малой мощности На сети железных дорог Российской Федерации насчитывается более сотни сортировочных горок большой и средней мощности, на которых процессы регулирования скорости роспуска составов механизированы. Для механизации таких горок разработаны и успешно эксплуатируются различные типы вагонных замедлителей. Совсем другая картина наблюдается на горках малой мощности, общее число которых на сети дорог более 60. Здесь для торможения отцепов сегодня почти повсеместно используется труд регулировщиков скорости отцепов - "башмачников" и лишь на некоторых горках малой мощности применяются механические башмаконаладыватели системы Н. И. Пачеса (рис.9.1), имеющие ряд недостатков конструкции и зачастую не обеспечивающие требуемого качества и безопасности работы.

Рис. 9.1. Башмаконакладыватель Пачеса Башмачное торможение выполняется с использованием той же конструкции тормозных башмаков, что и для закрепления подвижного состава на станционных путях. Эти башмаки имеют ряд конструктивных недостатков, следствием которых является малый срок их службы, возможность "приваривания" полоза к рельсу в процессе торможения, а также образование дефектов на поверхности катания колес. Обычно это небольшие «ползуны» и так называемые “белые пятна” - термические повреждения за счет тепла, выделяемого в процессе трения колеса о рельс. Один из таких ползунов показан на рис. 9.2.

Рис. 9.2 Внешний вид «ползуна» на поверхности катания колеса вагона

Как на ползунах, так и на “белых пятнах” в результате термомеханического воздействия образуется сетка термических трещин, которая при дальнейшей эксплуатации резко увеличивает вероятность возникновения контактно-усталостных повреждений (выщербин) на поверхности катания колес. Даже самый щадящий режим башмачного торможения приводит к серьезным повреждениям колес подвижного состава. А если колесо имеет тонкий обод, выщербины приводят к образованию усталостных трещин в диске или в ободе с последующим изломом колеса и крушением поезда. Так, например, односторонний ползун несколько лет тому назад явился причиной излома колеса и крушения нефтеналивного состава в момент прохождения встречного пассажирского поезда на Горьковской ж. д., что привело к тяжелым последствиям. В последнее время на сортировочных горках малой мощности сложилась особенно тяжелая ситуация из-за резкого возрастания числа случаев образования односторонних ползунов на колесах после «башмачного» торможения вагонов. Так, по данным Восточно-Сибирской железной дороги только за один месяц в текущий ремонт поступает около 130 вагонов с односторонними “ползунами” колес размером более 1 мм. Подобное положение наблюдается на Юго-Восточной, Северо-Кавказской, Северной и других дорогах. Анализ сложившегося на дорогах положения показал, что односторонние “ползуны”, превышающие допустимые размеры, образуются более интенсивно при повышении осевых нагрузок, увеличении количества полногрузных вагонов в отцепе, завышенных скоростях выхода вагонов на башмак (более 4,5 м/с). Длина юза вагона при торможении башмаками одиночных вагонов достигает 15 м при скорости входа вагонов до 3 м/с (10,8 км/час), 40 м при скорости входа 6 м/с (21,6 км/час) и 60 м при скорости 7 м/с (25,2 км/час). Допустимая скорость входа вагона на башмак - 4,5 м/с (16,2 км/час) превышается на станциях более чем в 30% всех случаев. В сочетании с ростом осевых нагрузок вагонов и ростом скоростей роспуска составов длина юза интенсивно увеличивается, что приводит к росту термонапряженности фрикционного контакта, увеличению скорости износа колес вагонов и, как следствие, количества ползунов, превышающих допустимые размеры. Обострение ситуации в последнее время во многом связано с появлением нового, более опасного вида изнашивания, которое до этого наблюдалось лишь в сверхнагруженных трибосистемах, таких как направляющие ракетных установок, орудийные системы и т. п. Этот вид изнашивания не связан с образованием ядра заедания и борозд на поверхностях трения. При этом виде изнашивания интенсивность энерговыделения настолько высока, что поверхностный слой металла сдирается в виде пластин толщиной до 0,5 мм и длиной до 100 мм, которые состоят из отдельных лепестков. По виду продуктов износа и характеру их отделения его можно определить как “пластинчатый износ”. Суммарные затраты, связанные с ремонтом поврежденных колесных пар, включая затраты на их дефектацию, перегрузку вагонов, выкатку колесных пар и их доставку в депо, обточку дефектных колесных пар, последующую сборку и подкатку под вагон тележки, составляют более 6,0 тыс. руб. на вагон, что в масштабах сети дорог, учитывая массовый характер повреждений, оборачивается потерей многих сотен миллионов рублей. Сложившееся положение дел потребовало принятия в экстренном порядке эффективных организационно и технических мер по повышению безопасности сортировочного процесса на горках малой мощности. К числу организационных мер относятся следующие: -корректировка норм расчета высоты горок и на их основе приведение к современным условиям эксплуатации высоты и профиля эксплуатируемых сортировочных горок; -уменьшение скорости надвига и роспуска составов с горок с тем, чтобы скорость входа вагонов на башмак не превышала нормированных значений 4,5 м/с (16,2 км/час) ; -деление длинных отцепов на более короткие с таким расчетом, чтобы в них было не более 2-3 полногрузных вагонов; -исключение имеющих повсеместное распространение случаев перегрузки вагонов; - разделение существующих тормозных позиций на два участка и передвижка их ближе к горбу горки с целью уменьшения длины юза (тормозного пути). -использование антифрикционных материалов для тормозных башмаков с целью обеспечения возможности проворачивания тормозимой колесной пары. Однако наиболее эффективным мероприятием по повышению безопасности сортировочного процесса на горках малой мощности является применение современных технических средств, как простых, дешевых и легкодоступных, так и более сложных и дорогостоящих. Наиболее простыми техническими средствами, предназначенными для этой цели, являются горочный тормозной башмак с антифрикционными вставками и устройство принудительного проворота колес вагонов.

Горочный тормозной башмак с антифрикционными вставками

Общий вид башмака с антифрикционными вставками показан на рис. 9.3.

Рис. 9.3. Общий вид башмака с антифрикционными вставками От серийного тормозного башмака он отличается наличием на опорной поверхности колодки вставок из дисперсно-упрочненного самосмазывающего материала на медной основе. Такое выполнение обеспечивает проворот движущейся колесной пары, под одно колесо которой подложен башмак, а другое скользит по соседнему рельсу. При этом образующийся ползун как бы размазывается по поверхности катания колеса и, тем самым, его толщина уменьшается толщину до приемлемых значений (мене 1мм).

Устройство принудительного проворота колес вагонов при торможении отцепов на немеханизированных сортировочных горках типа УППК

Устройство УППК служит для предотвращения образования сверхнормативных ползунов на круге катания колес вагона при «башмачном» торможении. Общий вид и конструкция такого устройство показаны на рис. 9.4, 9.5, 9.6 и 9.7. а) б)

Рис.9.4. Общий вид УУПК в рабочем(а) и нерабочем (б) положениях

Рис.9.5. УППК в пути ( вид сверху)

Рис.9.6. Конструкция УППК

Рис.9.7. Устройство УППК ( разрез Б-Б)

Как видно из рисунков, УППК представляет собой разборную конструкцию, монтируемую на рельсе Р65. Оно содержит корпус 1, закрепленный на рельсе путевыми болтами 17 через стыковую накладку 19, плиту 2, шарнирно установленную на корпусе 1 с помощью оси 7, накладку 8, закрепленную на плите 2 через прокладки 9 шплинтами 22. На торцах плиты 2 закреплены флажки 4 красного цвета, которые служат для визуального контроля рабочего и нерабочего положения устройства. Корпус имеет упоры 11, которые опираются на подкладку 3 с прокладками 10, закрепленную на шпале путевыми шурупами 23. В торцах корпуса 1 выполнены отверстия для поворота плиты 2 вилкой регулировщика скорости движения вагонов в рабочее или нерабочее положения. В рабочем положении плита 2 с накладкой 8 лежит на корпусе, как показано на рис. 9.5. При этом флажки 4 находятся в поднятом положении. В нерабочем положении плита с накладкой находятся в повернутом положении, как показано на рис.9.4 штрих - пунктирными линиями, и опирается на упоры корпуса. При этом флажки 4 находятся в опущенном положении. Возвышение деталей устройства типа УППК над поверхностью катания головки рельса не превышает 45мм, что вписывается в нижнее очертание габарита приближения строений. Устройство снабжено прокладками 9, количество которых (одна или две) выбирается в зависимости от износа головки рельса. Работа устройства заключается в следующем. Колесная пара с уложенным под одно колесо башмаком надвигается на устройство, установленное в рабочее положение. При взаимодействии реборды колеса, находящегося на башмаке, с наклонным участком накладки 7 колесо, приподнимаясь над башмаком, проворачивается на угол ~15˚, а затем вновь опускается на башмак. При этом, естественно, проворачивается и другое колесо колесной пары, скользящее по второму рельсу, при этом как бы размазывая контактное пятно по кругу катания и, тем самым, уменьшая толщину образующегося «ползуна» до приемлемой величины. Для перевода устройства в нерабочее положение необходимо вставить один рычаг вилки регулировщика скорости движения вагонов в отверстие на торце корпуса 1 устройства, повернуть вилку по часовой стрелке. Для перевода устройства в рабочее положение необходимо второй рычаг вилки прислонить к нижнему торцу листа флажка и повернуть вилку против часовой стрелки. УППК монтируется на рельсе в зоне размещения башмачных тормозных позиций сортировочной горки на расстоянии не более 10м от башмакосбрасывателя. При этом рельсы не должны иметь вертикальный износ головок более 10 мм. Перед началом монтажа проверяется комплектность устройства и производится его осмотр. Затем в шейке рельса сверлятся три отверстия диаметром 36 мм по размерам накладки, на шпале устанавливается подкладка 3. В пазухе рельса с внутренней стороны устанавливается корпус 1, с наружной стороны устанавливают накладку 19, которые стягивают тремя путевыми болтами 17. Упоры 11 жестко опираются на подкладку 3 (при необходимости регулируются установкой прокладок 10) и закрепляются путевыми шурупами (допускается многократное их ввертывание). В зоне размещения устройства у противоположного рельса монтируется в соответствии с рис.9.1 типовой контррельс крестовины к рельсам Р65 марки 1/6 или 1/9. Основные технические характеристики устройства УППК приведены в табл.9.1. Таблица 9.1

Особенности эксплуатации УППК заключаются в следующем. На железнодорожных станциях, применяющих устройство, должна быть разработана местная инструкция по его эксплуатации, которая должна отражать местные специфические условия эксплуатации. Эта инструкция утверждается начальником станции. В ней регламентируется порядок торможения отцепов, технология пропуска локомотивов и составов без торможения с любой стороны горки. Перед началом роспуска состава регулировщик скорости отцепов вагонов вилкой переводит УППК в рабочее положение. При этом сигнальный флажок будет находиться в верхнем положении. Для пропуска локомотивов или составов без торможения составитель по команде дежурного по горке переводит УППК в нерабочее положение, при этом сигнальный флажок будет находиться в нижнем положении. Безопасность движения подвижного состава по путям с установленными на них УППК обеспечивается наличием контррельса для предотвращения поперечного смещения колесной пары вагона при прокатывании по устройству, поворотной плиты, допускающей ее перевод в нерабочее положение, исключающее взаимодействие с гребнями колес подвижного состава; вписыванием УППК в габариты приближения строений как в рабочем, так и в нерабочем положениях; наличием специального флажка, сигнализирующего о переводе УППК в рабочее положение. Техническое обслуживание УППК включают в себя наружный осмотр и очистка устройства; регулировка упоров и проверка состояния шарниров, наличия стопорных шайб, шплинтов, смазки. Особое внимание необходимо уделять состоянию рабочей поверхности накладки 7. Допустимая величина её износа не должна превышать 4 мм. К обслуживанию УППК допускаются обученные лица, прошедшие проверку знаний в соответствии с требованиями следующих нормативных документов: «Правил технической эксплуатации железных дорог РФ»; «Инструкции по сигнализации на железных дорогах РФ», «Инструкции по движению поездов и маневровой работе на железных дорогах РФ».

Энергонезависимый пружинно-гидравлический замедлитель ПГЗ Более сложным техническим средством обеспечения безопасности роспуска составов на горках малой мощности является энергонезависимый пружинно-гидравлический вагонный замедлитель типа ПГЗ, общий вид и конструктивные особенности которого показаны на рис. 9.8 и 9.9, а его кинематическая, гидравлическая и электрическая схемы представлены на рис. 9.10, 9.11 и 9.12.

Рис. 9.8. Общий вид замедлителя ПГЗ

Рис. 9.9. Конструктивные особенности замедлителя ПГЗ

Замедлитель имеет следующие узлы и системы: ( рис 9.9): - наружную 1 и внутреннюю 2 тормозные балки с шинами 3 и 4, размещенные вдоль одного ходового рельса 5 на основании 6, закрепленном на шпалах 7; - нажимной механизм с возвышающимися над рельсом 8 педалями 9 и 10, связанными шарнирными рычагами с приводными гидроцилиндрами 11 и 12, подпружиненными пружинами 13 и 14 с регулирующими устройствами 15 и 16 для изменения возвышения педалей 9 и 10 над рельсом 8; -переводной механизм, содержащий пару закрепленных на основании 6 с возможностью поворота в горизонтальной плоскости треугольных рычагов 17 и 18, шарнирно связанных между собой, а также со штоком силового исполнительного гидроцилиндра 19 и устройством для регулировки раствора тормозных шин, при помощи тяги 20, оборудованной нажимной планкой 21, способной взаимодействовать с рукояткой 22 гидрораспределительного устройства 34. Треугольные рычаги 17 и 18 также шарнирно соединены с двуплечими поворотными рычагами 23 и 25, связанными шарнирными тягами 27 и 28 с двуплечими рычагами 24 и 26, имеющими шарнирные упоры 33 и 34 для взаимодействия с основанием 6. Рычаги 24 и 26, имеющие возможность поворота в горизонтальной плоскости вокруг своих средних шарниров, также попарно шарнирно соединены с тормозными балками 1 и 2, оборудованными шинами 3 и 4, которые в свою очередь шарнирно связаны на основании 6 поворотными рычагами 29, 30 и 31, 32; -ходовые рельсы 5, 8, закрепленные на шпалах 7 с помощью клеммно-болтовых соединений; -гидравлическую систему, включающую в себя упомянутые приводные гидроцилиндры 11 и 12, силовой исполнительный гидроцилиндр 19, распределительное управляющее устройство 34, гидроаккумулятор 35, масляную емкость 36, обратные клапаны ОК, манометр М и масляный фильтр 37, связанные между собой системой гибких и жестких трубопроводов.

Рис. 9.10. Кинематическая схема замедлителя ПГЗ

Рис. 9.11. Гидравлическая схема замедлителя ПГЗ

Рис.9.12. Электрическая схема замедлителя ПГЗ

Для удобства обслуживания и соблюдения правил техники безопасности замедлитель оснащен ограждениями 39, 40, 41 с откидными крышками, выполненными из листовой стали и размещенными над гидроаппаратурой и рычажными механизмами. Специальной подготовки к работе замедлителя не требуется, необходимо только подвести напряжение питания (24 В постоянного тока) к тумблеру управления замедлителем. Тормозная система замедлителя может занимать следующие два положения: отторможенное“ОТ”, при котором раствор тормозных шин больше ширины вагонного и локомотивного колеса. В этом положении через замедлитель может пропускаться без торможения весь габаритный подвижной состав вагонного и локомотивного парка как в прямом, так и в обратном направлении (с горки и на горку) с ограничением скорости движения до 40 км/ч; заторможенное Т”, в которое тормозная система автоматически переводится при въезде вагона на замедлитель. В этом положении по замедлителю могут пропускаться с торможением все габаритные вагоны. Пропуск через замедлитель локомотивов всех типов категорически запрещен. Замедлитель работает следующим образом. При подходе вагона к замедлителю его колесо сначала наезжает на нажимную планку 9 и утапливать ее до УГР. Поскольку планка 9 через систему рычагов связана с корпусом гидроцилиндра 11, последний перемещается относительно своего поршня со штоком, при этом масло из полости II вытесняется в гидросистему и по трубопроводам поступает в гидроаккумулятор 35 и распределительный механизм 34. Если тумблер управления замедлителем находится в положении “ОТ”, напряжение подается на соленоид О, при этом управляющее давление Рх, запирает управляемые клапаны Х1 и Х2, а клапаны У1 и У2 остаются открытыми, так как на них не воздействует управляющее давление. Масло через клапан У2 и систему трубопроводов поступает в полость II силового исполнительного цилиндра 19, перемещая его поршень. При этом балки системы рычагов, связанных со штоком исполнительного цилиндра 19, переводятся в отторможенное положение, а масло из полости I цилиндра 19 по системе трубопроводов через клапан У1 и фильтр 37 сбрасывается в масляную емкость 36. Вагон проходит по замедлителю без торможения, причем при взаимодействии колеса вагона с нажимными планками 9 и 10 они утапливаются до УГР. В положении «ОТ» нажимное устройство 21, размещенное на тяге 20, взаимодействует с рукояткой 22, с помощью которой механическим путем ликвидируется управляющее давление Рх, открываются клапаны X1 и X2 и масло свободно перетекает в емкость 36. Если при подъезде колеса вагона к замедлителю тумблер управления находится в положении “Т”, в управляющем распределительном механизме 34 питающее напряжение подается на катушку соленоида Z и управляющее давление Ру закрывает клапаны У1 и У2, в то время как клапаны Х1 и Х2 остаются открытыми. В результате при наезде колеса вагона на нажимную планку 9 масло из полости II переводного цилиндра 11 вытесняется в гидроаккумулятор 35, а также через клапан Х2 в полость I гидроцилиндра 19, а из полости II - сбрасывается в емкость 36 через клапан Х1. При этом поршень и шток гидроцилиндра 19 через систему рычагов переводят тормозные балки из отторможенного в заторможенное положение. Двигаясь по рельсу, левое колесо вагона въезжает на заторможенный замедлитель. Одновременно правое колесо взаимодействует с нажимной планкой 10. При этом в гидросистеме замедлителя возникает давление, пропорциональное нагрузке на колесо тормозимой колесной пары. Это давление преобразуется в усилие нажатия тормозных шин замедлителя, взаимодействующих с боковой поверхностью тормозимого колеса, и сохраняется до поступления на соленоид “О” управляющего устройства 34 команды на оттормаживание. Эта команда может подаваться двумя способами: автоматически - кратковременным импульсом, когда последнее колесо тормозимой тележки вагона выходит из створа тормозных шин замедлителя и взаимодействует с электромагнитным датчиком Д 1 (рис. 9.9), установленном на ходовом рельсе 8, и вручную, когда оператор переводит на пульте управления тумблер из положения “Т” в положение “ОТ”. При автоматической подаче команды на реле РЕ поступает импульс напряжения продолжительностью 0,5с, достаточной лишь для сброса тормозящего усилия, но недостаточный для перевода балок из заторможенного в отторможенное положение. Далее, при наезде на замедлитель второй тележки вагона (или тележки следующего вагона) цикл работы замедлителя, описанный выше, повторяется. По окончании роспуска оператор переводит тумблер управления замедлителем в положение “ОТ“. При этом происходит выпуск в гидросистему масла из аккумулятора и замедлитель оттормаживается . Технические параметры замедлителя ПГЗ представлены в табл.9.2. Таблица 9.2

Требования, предъявляемые к месту установки и монтажу замедлителя ПГЗ, следующие: в пределах тормозной позиции железнодорожный путь должен быть прямолинейным в вертикальной плоскости; установка устройства должны производиться в полном соответствии с рабочими чертежами проекта и монтажным чертежом ; стыкование рельсов устройства с рельсами горочных путей или между собой должно производиться с помощью типовых накладок; ширина рельсовой колеи в пределах тормозной позиции должна быть 1520 Перед установкой замедлителя ПГЗ на дно отрытого котлована укладывается слой песка не менее 200 мм, который планируется и уплотняется. Затем в котлован подсыпается щебень слоем не менее 400 мм, который уплотняется до проектной отметки (низа бруса устройства). Планировка песчаной подушки, щебеночного основания и установка устройства производятся по проектным отметкам с учетом осадки грунта в процессе эксплуатации, но не выше 40…50 мм. Замедлитель ПГЗ прибывает с завода-изготовителя в собранном виде, отрегулированным и готовым к установке в путь. С помощью крана грузоподъемностью не менее 10 тс он укладывается в подготовленный котлован, выравнивается по уровню и его рельсы соединяются с ходовыми рельсы. Наладка замедлителя перед пуском в эксплуатацию не требуется. Система технического обслуживания замедлителя ПГЗ направлена на поддержание его работоспособности и предупреждение преждевременных отказов в работе устройства. Проверка исправности замедлителя ПГЗ заключается в осмотре крепления тормозных шин, балок устройства и состояния всех силовых элементов, состояния гидроцилиндров, пружин и гидравлических рукавов. Одновременно должна быть произведена очистка и обдувка устройства сжатым воздухом. Визуально проверяется просадка секций устройства при прохождении подвижного состава. К обслуживанию замедлителя ПГЗ допускаются только работники, изучившие его конструкцию, электрические схемы, эксплуатационные инструкции. Перспективный энергонезависимый гидравлический замедлитель РГЗ .

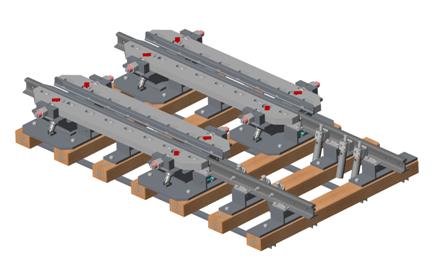

Новый энергонезависимый гидравлический вагонный замедлитель РГЗ для горок малой мощности разрабатывается специалистами ОАО «Калугапутьмаш» как альтернатива замедлителю ПГЗ, имеющему весьма сложные кинематическую и гидравлическую схемы, недостаточную жесткость конструкции и, как показал опыт его внедрения, низкую эксплуатационную надежность. Общий вид разрабатываемого энергонезависимого вагонного замедлителя РГЗ показан на рис. 9.13, а его конструктивное устройство- на рис.9.14. В замедлителе РГЗ задача повышения надежности решена за счет упрощения конструкции и повышения жесткости тормозной системы. Вместо сложной рычажной системы замедлителя ПГЗ в замедлителе РГЗ присутствует всего по два рычага и два гидроцилиндра на каждую тормозную балку.

Рис.9.13 Общий вид энергонезависимого замедлителя РГЗ

Рис.9.14 Конструктивное устройство замедлителя РГЗ Нажимной механизм выполнен в виде трех плунжерных цилиндров с пружинами возврата. Нажимные цилиндры соединены с плунжерами через предохранительный клапан, а плунжерные цилиндры соединены с емкостью через обратные клапаны. К положительным качествам замедлителя РГЗ по сравнению с замедлителем ПГЗ относятся: упрощение рычажной системы замедлителя, что резко уменьшает потери при передаче усилия от гидроцилиндров к тормозным балкам; исключение педального механизма вместе с нажимными цилиндрами подкачки жидкости путем применения нажимных плунжерных насосов; упрощение управления, которое осуществляется с помощью одного электроуправляемого предохранительного клапана с различными настройками по величине допустимого давления, что позволяет получить несколько градаций усилия нажатия тормозных шин и сделать более эффективным процесс торможения вагонов; уменьшение объема гидросистемы. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 479. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

; в пределах устройства должны быть уложены рельсы типа Р65.

; в пределах устройства должны быть уложены рельсы типа Р65.