Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Технические средства сортировочных горок, обеспечивающие безопасность движения( продолжение) Вагонные замедлители. Их назначение и классификация Наиболее сложными и ответственными техническими средствами обеспечения безопасности движения на сортировочных горках являются путевые устройства регулирования скорости отцепов – вагонные замедлители, используемые для механизации процесса роспуска составов и представляющие собой специальное тормозное устройство, смонтированное в пути. По назначению вагонные замедлители подразделяются на горочные, устанавливаемые на тормозных позициях спускной части горки, и парковые, устанавливаемые в начале сортировочных путей; по принципу действия - на клещевидно-весовые и клещевидно-нажимные; по роду привода - на пневматические, гидравлические, пневмогидравлические; по размещению на ходовых рельсах - двух- и однорельсовые. Вагонными замедлителями можно управлять дистанционно – в ручном режиме с пульта управления горочного поста или в автоматизированном режиме, обеспечивающимся различными системами горочной автоматизации. До недавнего времени на спускной части большинства сортировочных горок повышенной, большой и средней мощности российских железных дорог использовались исключительно вагонные замедлители старых типов - тяжелые пневматические клещевидно-весовые замедлители типа КВ в трех-, двух- и однозвенном исполнении (КВ-3, КВ-2, КВ-1), пневматические клещевидно- нажимные Т-50 и КНП-5, пневмогидравлические ВЗПГ в 5-ти и 3-звенном исполнении, на парковых тормозных позициях - секционные замедлители РНЗ-2, устанавливаемые по 3 секции на каждый путь, а также замедлители Т-50 и КНП-5 устанавливаемые поодиночке.  Рассмотрим подробнее конструктивные особенности вагонных замедлителей старых типов.

Клещевидно-весовые вагонные замедлители типа KB

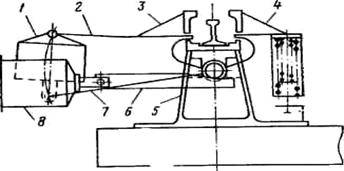

Двухрельсовые клещевидно-весовые вагонные замедлители типа KB (рис. 6.4) приводятся в действие сжатым воздухом и создают тормозное усилие на колеса пропорционально массе вагона. Основными элементами являются: секции с пневматическими цилиндрами и рычажной системой; подъемные рамы, на которых смонтированы подпорные и тормозные балки, а также дополнительные механизмы, служащие для уравновешивания балок, различной массы, для амортизации рамы при посадке ее на место и регулировки положения тормозных шин относительно уровня головки рельса. Тормозные устройства на обеих нитках пути одинаковы и действуют независимо друг от друга.

Рис.6.4. Общий вид замедлителя типа КВ

Конструктивная схема секции вагонного замедлителя типа КВ показана на рис. 6.5. При работе замедлителя вагоны тормозятся в результате зажатия боковых поверхностей колес между шинами тормозных балок. При этом колеса катятся по опорной поверхности шины подпорной балки, отрываясь от рельса. Для торможения механизм вагонного замедлителя, нормально находящийся в отторможенном положении, приводится в рабочее положение путем впуска сжатого воздуха в тормозные цилиндры. Основные характеристики клещевидно-весовых вагонных замедлителей типа КВ приведены в табл. 6.2, технические данные вагонных замедлителей КВ-1, КВ-2 и КВ-3 - в табл. 6.3, а основные регулировочные размеры - в табл. 6.4. Таблица 6.2

Рис.6.5. Конструктивная схема вагонного замедлителя KB: 1 - цилиндр пневматический; 2 - рычаг корпуса цилиндра; 3 - ось подпорной балки; 4 - болт регулировочный; 5 - балка тормозная;

Таблица 6.3

Таблица 6.4

Замедлители типа КВ имеют сложную кинематическую схему, большую глубину заложения от уровня головки рельса (1,1 м). Они трудоемки в обслуживании и регулировке. Замедлители типа КВ устанавливаются в путь в специальном котловане на щебеночную постель и железобетонные балки, укладываемые на песчаную постель толщиной 200 мм. Под каждым вагонным замедлителем располагают четыре продольных ряда фундаментных железобетонных балок БФ-400/400, а по концам его - по одной поперечной опорной балке БО-4000. Боковые стенки котлована могут облицовываться плоскими железобетонными лицевыми плитами или плитами подпорных стенок. Весьма серьезным недостатком замедлителя типа КВ является тот факт, что он создает реальную угрозу безопасности роспуска составов из-за неполного соответствия требованиям габарита приближения строений, поскольку подпорная балка замедлителя имеет возвышение над УГР на 132 мм, что выше габаритного ограничения на 12 мм.

Клещевидно-нажимные вагонные замедлители Т-50 Клещевидно-нажимные двухрельсовые пневматические вагонные замедлители Т-50 используются на действующих механизированных и автоматизированных сортировочных горках для механизации торможения вагонов на спускной части горок и на парковых тормозных позициях. Они состоят из секций и звеньев. Каждая секция вагонного замедлителя Т-50 состоит из двух комплектов клещевидного рычажного механизма, установленных на двух деревянных брусьях. Звеном называется часть вагонного замедлителя между осями двух ближайших секций. В пятизвенном вагонном замедлителе 6 секций, в шестизвенном 7. Общий вид вагонного замедлителя Т - 50 показан на рис. 6.6, а, его конструктивная схема – на рис. 6.7. Вагонные замедлители Т-50 работают по принципу клещей, которые образуются из двух рычагов - одно- и двуплечего, посаженных на общую ось. Концы рычагов соединены шарнирно с корпусом и штоком пневматического тормозного цилиндра.

Рис.6.6. Общий вид замедлителя Т-50

Рис. 6.7. Конструктивная схема вагонного замедлителя типа 50

1 - цилиндр пневматический; 2 - рычаг одноплечий; 3 - регулирующий болт;4 - пружина одноплечего рычага; 5 - болт прижимной вертикальный;6 - балка тормозная; 7 - тормозная шина; 8 -ходовой рельс;9 - средняя ось рычагов; 10 - подшипниковая стойка; 11 - пружина двуплечего рычага; 12 - рычаг двуплечий.

Тормозные балки и шины замедлителя сочленяются таким образом, что представляют собой полужесткую тормозную систему. Это обеспечивает плавность торможения. Тормозящая сила вагонного замедлителя Т-50 зависит от давления сжатого воздуха в его тормозных цилиндрах. Она меняется без перемещения частей вагонного замедлителя. При этом только увеличивается или уменьшается усилие нажатия тормозных шин замедлителя на обод колеса вагона. Техническая характеристика замедлителей типа 50 приведена в табл. 6.5. Параметры вагонных замедлителей Т-50 различной звенности приведены в табл.6.6 Таблица 6.5

Таблица 6.6

Регулировочные размеры, характеризующие правильность сборки вагонных замедлителей, и эксплуатационные допуски приведены в табл. 6.7. Таблица 6.7

Клещевидно-нажимные вагонные замедлители КНП-5 Вагонный замедлитель КНП-5 в недалеком прошлом был весьма распространенным типом клещевидно-нажимных замедлителей, разработанным на базе замедлителя Т-50. Он изготавливался пятизвенным шестисекционным. В составе замедлителя секции с двумя тормозными и четырьмя подъемными цилиндрами, соединенные между собой тормозными балками с шинами, воздухопроводная сеть тормозных и подъемных цилиндров и промежуточные брусья с опорами. Тормозные устройства на обеих нитках пути одинаковы и действуют независимо друг от друга. Сила торможения вагонного замедлителя КНП-5 зависит от давления сжатого воздуха в тормозных цилиндрах. Замедлитель может иметь следующие положения: - отторможенное (тормозная система занимает нижнее положение). Через вагонный замедлитель может пропускаться весь габаритный подвижной состав вагонного и локомотивного парка; - подготовленное к торможению (тормозная система занимает верхнее положение). Через вагонный замедлитель могут пропускаться без торможения все габаритные грузовые и пассажирские вагоны, пропуск локомотивов всех типов запрещается; - заторможенное (тормозная система занимает верхнее положение). Через вагонный замедлитель могут пропускаться с торможением все габаритные грузовые и пассажирские вагоны, пропуск локомотивов всех типов запрещается. Общий вид и конструктивная схема замедлителя КНП-5 представлена на рис. 6.8 и 6.9. Как видно из рисунков, тормозная система вагонного замедлителя поднимается и опускается за счет движения шиберов с наклонными плоскостями. Каждый шибер перемещается вперед и назад специальным пневматическим цилиндром.

Рис.6.8. Общий вид замедлителя КНП-5

Рис. 6.9. Конструктивная схема клещевидно-нажимного подъемного вагонного замедлителя типа КНП-5: 1 - тормозной цилиндр; 2 - одноплечий рычаг; 3 - наружная тормозная балка; 4 - внутренняя тормозная балка; 5 - подшипник; 6 - шибер;7 - двуплечий рычаг; 8 - цилиндр подъема и опускания тормозной системы

Эксплуатационно-технические характеристики вагонного замедлителя КНП-5 представлены в табл. 6.8. Таблица 6.8

Основные регулировочные размеры, характеризующие правильность изготовления и сборки вагонных замедлителей, и эксплуатационные допуски приведены в табл. 6.9. Таблица 6.9

Вагонный замедлитель КНП-5 поступает с завода-изготовителя в разобранном виде (посекционно). На месте эксплуатации сборка вагонного замедлителя должна быть выполнена в соответствии с имеющейся на узлах и деталях маркировкой. Замедлители КНП-5 устанавливают в специально подготовленном открытом или закрытом котловане на щебеночный балласт и железобетонные балки, уложенные на песчаную подушку толщиной 200 мм; под каждый вагонный замедлитель укладывают три продольные железобетонные балки, а на концах их под вылет рельсов вагонного замедлителя - по одной поперечной опорной балке. Боковые стенки закрытых котлованов вдоль путей облицовывают железобетонными плитами подпорных стенок или плитами перекрытия каналов, а поперек путей - железобетонными балками бетонными ступенями и дополнительно к ним при оформлении откосов – плоскими плитами перекрытия каналов. В числе недостатков замедлителя КНП-5, негативно влияющих на безопасность роспуска составов на горках, необходимо отметить следующие. В отличие от замедлителя Т-50, замедлитель КНП-5 снабжен дополнительными устройствами для подъема тормозных балок в рабочее положение и опускания их для пропуска по замедлителю локомотивов. Однако в эксплуатации эти устройства оказались малоэффективными. Из-за перекосов конструкции часто они не могли выполнять функции подъема, поскольку их заклинивало. Кроме того, значительная инерционность такого замедлителя и нестабильность параметров быстродействия является существенной помехой при реализации требуемой точности торможения отцепов, а следовательно, и безопасности роспуска вагонов. горочный нажимной вагонный замедлитель с пневмогидравлическим приводом типа ВЗПГ Как альтернатива замедлителю КНП-5 в 80-е годы прошлого века был разработан горочный нажимной вагонный замедлитель с пневмогидравлическим приводом типа ВЗПГ, отличительной особенностью которого явилось применение в его конструкции одноплечих рычагов и пневмогидравлического привода, преобразующего энергию сжатого воздуха в энергию гидравлического масла с давлением до 160 кгс/см2, используемого для создания тормозного усилия. Такое техническое решение позволило значительно уменьшить удельную металлоемкость, энергопотребление и трудозатраты на обслуживание, значительно повысить надежность, быстродействие и тормозную мощность замедлителя ВЗПГ по сравнению с КНП-5. При разработке замедлителя был проведен анализ кинематических схем отечественных и зарубежных замедлителей, а также различных типов применяемых в них приводов. Было доказано, что достаточно высокие результаты могут быть получены при использовании в силовой рычажной системе замедлителя рычагов первого рода. При этом система обеспечивает перевод тормозных балок из исходного положения (для пропуска локомотивов) в подготовленное и тормозное с помощью только одного механизма (а не двух как у базового аналога - замедлителя КНП-5), что упростило конструкцию, снизило общий вес устройства и обеспечило высокий уровень симплификации. По сравнению с базовым аналогом количество узлов в кинематической цепи замедлителя ВЗПГ сократилось на 25%. Применение пневмогидравлического привода и оригинальной конструктивной схемы обеспечило уменьшение габаритных размеров и веса замедлителя на 25 %, повысило его быстродействие, сократило в 3-5 раз расход энергоресурсов, позволило улучшить доступ к его механическим узлам. В то же время использование гидравлической аппаратуры потребовало более высокого качества изготовления, монтажа и технического обслуживания тормозной системы и привода замедлителя. Общий вид и конструктивная схема пятизвенного замедлителя ВЗПГ-5 представлены на рис. 6.11 и 6.12.

Рис. 6.11. Общий вид замедлителя ВЗПГ-5

Рис. 6.12. Конструктивная схема замедлителя ВЗПГ-5

Как видно из рисунков, тормозная система замедлителя ВЗПГ состоит из тормозных балок с шинами, которые закреплены на рычагах, шарнирно связанных между собой и стойкой. Стойка установлена на брусьях, на которых также установлены пружины, верхними торцами упирающиеся в тормозные балки. Один из рычагов связан шарнирно с корпусом гидроцилиндра 1, а второй рычаг - со штоком поршня. Рычаги имеют ограничительные тарельчатые пружины (рис. 6.12). Пневмогидравлический привод 2 вагонного замедлителя состоит из цилиндра подъема 7 одностороннего действия (низкого давления) со ступенчатым поршнем и цилиндра торможения 6 одностороннего действия (высокого давления) со ступенчатым поршнем. Гидравлические полости цилиндров соединены между собой через золотник обратного клапана, который взаимодействует с толкателем 5, связанным с поршнем, опирающимся на пружину, а также с гидроцилиндром 1 через трубопровод 4 и рукав высокого давления. Пневматические полости цилиндров соединены с помощью трубопровода 3 с электропневматическими клапанами управляющей аппаратуры. Вагонный замедлитель ВЗПГ имеет следующие положения: - отторможенное (тормозная система находится в нижнем положении). Через вагонный замедлитель разрешается пропускать габаритный подвижной состав вагонного и локомотивного парка; - подготовленное к торможению (тормозная система занимает верхнее положение). Через вагонный замедлитель могут пропускаться без торможения габаритные грузовые и пассажирские вагоны, пропуск локомотивов всех типов запрещен; - заторможенное (тормозная система занимает верхнее положение). Через вагонный замедлитель могут пропускаться с торможением все габаритные грузовые и пассажирские вагоны, пропуск локомотивов всех типов через вагонный замедлитель запрещен. Эксплуатационно-технические характеристики замедлителя ВЗПГ-5 представлены в табл. 6.11. Таблица 6.11

Основные регулировочные размеры вагонного замедлителя ВЗПГ-5 приведены в табл. 6.12 Таблица 6.12

Замедлители ВЗПГ устанавливаются в открытых котлованах. При установке в путь под каждый замедлитель укладывают по три продольные железобетонные фундаментные балки, на концах которых под вылеты рельсов - по одной поперечной опорной балке. Боковые стенки котлована под вагонный замедлитель должны облицовываться железобетонными плитами подпорных стенок или плитами перекрытия каналов. В 80 - 90-е годы прошлого века было изготовлено и поставлено на сеть более 200 пяти- и трехзвенных замедлителей ВЗПГ, получивших заслуженно высокую оценку эксплуатационников. На ряде дорог эти замедлители успешно эксплуатируются и по настоящее время. рычажно-надвижной замедлитель РНЗ-2 Секционный рычажно-надвижной замедлитель РНЗ-2, разработанный в 70-е годы прошлого века для механизации парковых тормозных позиций. Общий вид и конструктивная схема замедлителя РНЗ-2 приведены на рис. 6.13 и 6.14.

Рис. 6.13. Общий вид замедлителя РНЗ-2.

Рис. 6.14. Конструктивная схема замедлителя РНЗ-2 1 - тормозная балка внутренняя; 2 - тормозная балка наружная; 3 – тяга; 4 – цилиндр пневматический

Он содержит тормозные балки, шарнирно соединенные с рычагами и пневмоцилиндром с поршнем двойного действия и выполнен в виде нескольких совместно управляемых звеньев. Из-за наличия громоздких цилиндров и дополнительных систем управления конструкция замедлителя получилась сложной и ненадежной. Этот замедлитель состоит из двух независимых тормозных систем на общем шпальном основании. Каждая тормозная система, состоящая из тормозных балок с тормозными шинами, приводных рычагов, продольной и поперечных тяг и пневматического цилиндра, представляет собой в горизонтальной плоскости параллелограммообразный замкнутый силовой контур, воздействующий на колесо тормозимого вагона. Под действием приводных рычагов и поперечных тяг от пневмоцилиндров тормозные балки при их взаимном сближении взаимодействуют опорными элементами (роликами лап и сухарями опор) с соответствующими наклонными профилями основания (передней и задней опор) и приводят тормозную систему в поднятое, а затем в заторможенное положение. Двухэтапная работа тормозной системы, мы обеспечивается конструкцией пневматического цилиндра, который выполнен в виде блока цилиндров различных диаметров с двумя поршнями и штоком. Цилиндр закрепляется шарнирно на опорной площадке (кронштейне) вагонного замедлителя и связан вилкой штока с большим приводным рычагом. Сжатый воздух к пневматическим цилиндрам вагонного замедлителя подается от управляющей аппаратуры. Подвод сжатого воздуха и выпуск его из цилиндра производятся через ниппель задней крышки и боковой штуцер с клапаном-ускорителем. При подаче сжатого воздуха в заднюю (подъемную) полость цилиндра большего диаметра шток перемещается свободным поршнем до крайнего положения в торец цилиндра меньшего диаметра. Этот ход штока приводит тормозную систему в поднятое положение. Для смягчения удара свободного поршня в торец малого цилиндра при подъеме и в заднюю крышку при опускании на входном ниппеле установлена дросселирующая шайба. С подачей сжатого воздуха через боковой штуцер в тормозную полость между поршнями малый поршень, закрепленный на штоке, перемещаемся вперед, переводя тормозную систему в заторможенное положение. В работе вагонного замедлителя его тормозная система может занимать следующие положения: расторможенное опущенное, при котором через вагонный замедлитель может пропускаться без торможения весь габаритный подвижной состав вагонного и локомотивного парка; расторможенное поднятое, когда через вагонный замедлитель могут пропускаться без торможения все габаритные грузовые и пассажирские вагоны (пропуск локомотивов всех типов запрещен), и заторможенное поднятое, в котором через вагонный замедлитель пропускаются с торможением все габаритные грузовые и пассажирские вагоны, пропуск всех локомотивов запрещен. Усилие нажатия тормозных балок с шинами на колеса тормозимого вагона зависит от давления сжатого воздуха в тормозной полости цилиндра. В случае приведения тормозной системы в заторможенное положение удар смягчается с помощью обратных клапанов в передней крышке цилиндра, путем демпфирования выхода воздуха из передней полости цилиндра и впуска атмосферного воздуха в цилиндр при обратном ходе штока. Клапан-ускоритель в случае оттормаживания открывает выход для выпуска сжатого воздуха из тормозной полости цилиндра в атмосферу. Если клапан-ускоритель выйдет из строя, сжатый воздух выпускают через электропневматические клапаны управляющей аппаратуры. Оттормаживание и опускание тормозной системы при выпуске сжатого воздуха из тормозной и подъемной полостей цилиндра производятся при помощи буферных пружин, встроенных по концам тормозных балок. Перемещающиеся элементы рычажно-нажимного вагонного замедлителя (приводные рычаги, тяги и пневмоцилиндры) закрываются откидными крышками ограждения. Эксплуатационно-технические характеристики вагонного замедлителя РНЗ-2 приведены в табл. 6.13.

Таблица 6.13

Основные регулировочные размеры, характеризующие правильность изготовления, сборки вагонного замедлителя, а также эксплуатационные допуски приведены в табл. 6.14. Таблица 6.14

Поперечный разрез установки вагонного замедлителя РНЗ-2 в путь приведен на рис. 6.16. Он устанавливается в специально подготовленный котлован на песчаную подушку толщиной не менее 200 мм, на которой устанавливают стойки ограждения и подсыпают щебень до проектной отметки низа бруса; вагонный замедлитель устанавливают в путь краном, грузоподъемность которого должна быть не менее 15 т; ширина междупутья в этом случае должна быть не менее 4800 мм. Воздухосборники с управляющей аппаратурой размещают на расстоянии 2475 мм от оси пути за вагонными замедлителями со стороны сортировочного парка.

Рис. 6.16. Установка вагонного замедлителя РНЗ-2

Вагонный замедлитель РНЗ-2 может устанавливаться как на прямолинейном участке пути, так и в кривой. Если вагонный замедлитель устанавливается в кривой, то перестанавливают планки (3 мм) на поперечных упорах (по внутренней рельсовой нитке от центра кривой с наружной балки на внутреннюю, и по внешней - с внутренней на наружную балку) для обеспечения сдвига тормозных балок наружу от центра радиуса кривой. Оценивая в целом вагонные замедлители старых конструкций, следует отметить, что из-за наличия пневматического привода все они, кроме ВЗПГ, отличаются большой энергоемкостью. Так, на одно торможение у замедлителей КВ-3, Т-50 и КНП-5 расходуется соответственно 1,7, 1,0 и 1,5 м3 воздуха, а в целом по сети дорог на нужды торможения ежегодно затрачивается 120 млн. м3 воздуха. Работа замедлителей сопровождается значительными динамическими нагрузками, возникающими в большинстве узлов силовой системы и имеющими пикообразный характер. Если в статическом режиме максимальные усилия нажатия шин у горочных замедлителей достигают 12...15 тс, то с учетом динамики нагрузка на их рабочие элементы возрастает в 1,5...2 раза. В среднем каждый горочный замедлитель при суточной переработке 2,5 тыс. вагонов подвергается в течение года воздействию пиковых нагрузок более 1,0 млн. раз, а за весь срок службы - 8 ... 10 млн. раз. Анализ опыта эксплуатации упомянутых выше замедлителей позволил систематизировать недостатки этих устройств и выделить из них те, которые негативно влияют на безопасность их функционирования. Это - сложность и громоздкость конструкции, чрезмерная удельная металлоемкость при низкой допустимой скорости входа отцепов на замедлитель, значительный расход энергоресурсов на единицу тормозной мощности, большая инерционность срабатывания и нестабильность тормозных характеристик. Указанные недостатки сделали эти замедлители практически неконкурентоспособными с большинством зарубежных аналогов, весьма усложнили их эксплуатацию, увеличили вероятность повреждения вагонов и перевозимых грузов в процессе расформирования составов. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 1780. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(ниже УГР)

(ниже УГР)

(выше УГР)

(выше УГР)