Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Термическая обработка алюминиевых сплавовБазовые конструкции и технологии в ракетостроении Лекция 2

Механические испытания

Первое требование, предъявляемое ко всякому изделию,- это достаточная прочность. Металлы – прочные материалы, поэтому нагруженные детали машин, механизмов и сооружений обычно изготавливаются из металлов. Для количественной оценки механических свойств металлов их подвергают различным видам испытаний. Наиболее распространёнными испытаниями являются испытания на твёрдость, статическое растяжение, динамические испытания. Статическими называют такие испытания, при которых испытуемый металл подвергают воздействию постоянной силы или силы, возрастающей весьма медленно. Динамическими называют такие испытания, при которых испытуемый металл подвергают воздействию удара или силы, возникающей весьма быстро.

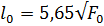

Испытание на растяжение Для статических испытаний изготавливают круглые образцы 1 (рис. 2.2) испытуемого металла или плоские 2 для листовых материалов. Образцы состоят из рабочей части и головок, предназначенных для закрепления в захватах разрывной машины. Расчетная длина l0 берётся несколько меньше рабочей длины l1. Размеры образцов стандартизованы. Диаметр рабочей части кругового образца 20 мм. Расчётную длину l0 рекомендуется брать равной десяти (длинные образцы) или пяти диаметрам (короткие образцы). Для плоских образцов вычисления следует производить соответственно по формулам:

На рис. 2.3 приведена диаграмма растяжения мягкой стали. На оси ординат отложено усилие, на оси абсцисс – деформация (абсолютное удлинение образца Δ l, мм). Эта диаграмма получается при постепенном увеличении растягивающего усилия вплоть до разрыва испытуемого образца.  Величина напряжений в любой точке диаграммы может быть определена путём деления усилия на площадь поперечного сечения образца до испытания. Напряжение обозначается σ. Участок ОА является отрезком прямой и показывает, что до точки А удлинение образца пропорционально усилию; каждому приращению нагрузки соответствует и одинаковое приращение деформации. Такая зависимость меду удлинением образца и приложенной нагрузкой называется законом пропорциональности. До точки А деформации образца упругие (деформация называется упругой, если она полностью исчезает после разгрузки образца). Точкой С на диаграмме отмечено начало горизонтальной площадки, которая показывает, что образец удлиняется без увеличения нагрузки: металл как бы течёт. Наименьшее напряжение, при котором без заметного увеличения нагрузки продолжается деформация испытуемого образца, называется физическим пределом текучести (σт).

где Pc- нагрузка в точке С. Текучесть характерна только для низкоуглеродистой стали. Высокоуглеродистые стали и другие металлы не имеют площадки текучести на диаграммах растяжения. Для таких металлов определяют условный предел текучести при остаточном удлинении, равном 0,2%. Напряжение, при котором растягиваемый образец получает остаточное удлинение, равное 0,2% своей расчётной длины, называется условным пределом текучести и обозначается σ0,2:

Точка D показывает наибольшую нагрузку, которую может выдержать образец. Условное напряжение, отвечающее наибольшей нагрузке, называется пределом прочности при растяжении и определяется по формуле

где PD - нагрузка в точке D. До точки D удлинение Δ l3 образца и сужение его поперечного сечения происходит равномерно по всей длине рабочей части. По достижении точки D деформация образца сосредоточивается в месте наименьшего сопротивления и дальнейшее удлинение Δ l4 протекает за счёт образования шейки, по которой происходит разрыв образца при нагрузке Рк. При разрыве упругая деформация Δ lynисчезает. Величина упругой деформации в любой точке кривой (рис.2.3) будет соответствовать отрезку, отсекаемого на абсциссе нормалью этой точки, и прямой, проведенной из этой точки и параллельной отрезку ОА. Абсолютное остаточное удлинение Δ lостскладывается из удлинения равномерного Δ liи удлинения местного Δ l2, т.е. Δ lост= Δ l1 + Δ l2. На рис. 2.4 (которые до испытания расчётную длину поделили на 10 равных частей) видно, что удлинение в области шейки значительно больше, чем при других частях расчётной длины.

Для оценки пластичности металла важно знать относительное удлинение δ и относительное сужение площади поперечного сечения ψ в процентах. Относительное удлинение (%) определяют по формуле где l1 – длина образца после разрыва, мм; lо – расчётная длина образца, мм. При удлинении одновременно уменьшается площадь поперечного сечения образца. В месте разрыва эта площадь будет наименьшей. Относительное сужение (%) определяют по формуле где F0 - начальная площадь поперечного сечения образца,мм2; F1 – площадь в месте разрыва, мм2. У хрупких металлов относительное удлинение δ и относительное ψ близки к нулю; у пластичных металлов они достигают нескольких десятков процентов. Таким образом, при статическом испытании на растяжении определяют характеристики прочности δун, δт (δ0,2), δв и характеристики пластичности δ и ψ. Определение твёрдости Твёрдость материала характеризует сопротивление материала пластическому деформированию при проникновению в него более твёрдого тела. В настоящее время наибольшее распространение имеют методы вдавливания твёрдого наконечника в испытуемый материал. По методу Бринелля стальной закалённый шарик диаметром D (10;5 или 2,5мм) вдавливается в испытуемый образец силой Р (рис. 2.5)

В результате на поверхности образца остаётся отпечаток в форме шарового сегмента диаметром d. Величина отпечатка будет тем меньше, чем твёрже металл. Твёрдость по Бринеллю вычисляется по формуле где Р – нагрузка на шарик (кгс); F – величина поверхности отпечатка, мм2. Каждая нагрузка ( силка) пригодна лишь для определённого диапазона твёрдости стали и чугуна нагрузка на шарик численно равна 30 D2, для алюминиевых и магниевых сплавов Р=10D2. Толщина металла под отпечатком должна быть не меньше десятикратной глубины отпечатка, а расстояние от центра отпечатка до края образца не меньше D. По методу Бринелля можно испытывать материалы с твёрдостью до 4500 МПа; если материалы твёрже, то стальной шарик может деформироваться. Этот метод непригоден также для испытаний тонколистового материала. По методу Роквелла испытание на твёрдость производится путём вдавливания в образец стального шарика диаметром 1,58 мм или алмазного конуса с углом 1200. Стальной шарик применяется для испытания мягких металлов (твёрдость по Бринеллю меньше 2200 МПа при нагрузке 1000 Н, алмазный конус – для испытания твёрдых металлов при нагрузке 1500 Н. Образец помещают на столик прибора Роквелла. В начале дают на образец предварительную нагрузку 100 Н, что показывает малая стрелка индикатора. Далее дают основную нагрузку. Вдавливание длится 5-6 с. Затем нагрузку снимают. После чего большая стрелка индикатора показывает величину твёрдости. Циферблат индикатора имеет две шкалы: крепкую В – для испытаний стальным шариком и чёрную С – для испытаний алмазным конусом. Твёрдость по Роквеллу является величиной условной, характеризующей разность глубин отпечатков. Одно деление шкалы соответствует 2 мкм глубины проникновения шарика (или конуса) в образец. Число твёрдости по Роквеллу обозначается HR с добавлением индекса шкалы, по которой производилось испытание. Например, HRB или HRC. Метод Викерса позволяет измерять твёрдость как мягких, так и очень твёрдых металлов; он пригоден для определения твёрдости таких поверхностных слоев. По этому методу в образец вдавливается четырёхгранная алмазная пирамида с углом при вершине 1360. Нагрузка может применяться от 50 до 1200 Н. Замер отпечатка по диагонали производится с помощью микроскопа. Число твёрдости определяется по формуле где P – нагрузка (Н); длина d – длина диагонали отпечатка, мм

Испытания на ударный изгиб Если та или иная деталь машины подвергается ударным нагрузкам, то металл для изготовления такой детали испытывают ещё динамической нагрузкой, так как некоторые металлы с достаточно высокими показателями статической прочности разрушаются при малых ударных нагрузках. Такими металлами являются, например, чугун и стали с крупнозернистыми структурами. Для ударных испытаний на изгиб применяют образцы стандартной формы. При испытании образец устанавливают на опорах маятникового копра (рис. 2.6 а) надрезом по ходу маятника (б).

Рис.2.6 Маятниковый копер

Маятник 1 весомQ (кгс) и длиной l(м) поднимают на высоту Н. В этом положении маятник обладает известным запасом потенциальной энергии. Затем маятник освобождают и он, свободно падая, ударяет по образцу и разрушает его. На это расходуется часть энергии. Оставшаяся энергия поднимает маятник на некоторую высоту h, которую определяют по шкале копра. Работу удара, поглощённую образцом, вычисляют по формуле К=Q(H-h). Высоты подъёма маятника до и после удара можно определить через углы α1 и α2 соответствующие его предельным отклонениям (что удобно определить по угловой шкале копра). Подсчёт работы удара через углы производят по формуле

Величина ударной вязкости вычисляется как отношение работы, затраченной на разрушение образца, к площади поперечного сечения в месте надреза (см2) Термическая обработка алюминиевых сплавов Структура алюминиевых промышленных сплавов в равновесном состоянии должна представлять собой алюминиевый твердый раствор с включениями интерметаллидных фаз (CuAl2), (AC2CuMq), Mg2Si и др. ( Фазой называется однородная по химическому составу и кристаллическому строению часть системы ( сплава ), отделенная от других частей поверхностью раздела, при переходе через которую скачнообразно меняются химический состав, агрегатное состояние или кристаллическая структура вещества ). Однако в реальных условия затвердения слитков, а так же под действием внешних сил ( нагрузка и тепла ) происходит изменение равновесного состояния, структуры и свойства сплавов. Получить требуемый комплекс механических и технологических свойств алюминиевых сплавов можно путем термической обработки: отжига, закалки, старение. Отжиг. Применяется для устранения неравновесного структурного состояния. Гомогенизирующий отжиг устраняет неравновесные структурные составляющие, возникающие в сплаве вследствие неполноты протекания диффузионных процессов при кристаллизации слитков, так как в промышленных условиях скорость кристаллизации слитка всегда выше равновесной. Неоднократность литой структуры значительно понижает технологическую пластичность сплавов. В результате гомогенизирующего отжига структура слитка становится более однородной ( гомогенной ), выравнивается химический состав по сечению зерна. Пластичность слишком возрастает, что положительно сказывается на последующей обработке давлением ( прокатке, ковке, и др. ). Гомогенизирующий отжег промышленных слитков алюминиевых сплавов проводят при температурах от 450 до 5400C, выдержка от 4 до 40ч ( в зависимости от состава сплава ), охлаждение – с печью или на воздухе. Рекристаллизационный отжиг устраняет неравновесность структуры, возникающую при деформации. Его применяют как промежуточную операцию при обработки давлением. В результате отжига в деформированном металле снимается наклеп, протекает процесс рекристаллизации, прочность и твердость снижаются, а пластичность возрастает. При выборе температур рекристаллизационного отжига необходимо учитывать, что образующаяся рекристаллизованная структура должна быть мелкозернистой. Отжиг этого вида осуществляют при температурах 350-5000С в течение 0,5 – 2ч. Неполный отжиг( дорекристаллизационный ) дают как окончательную операцию в тех случаях, когда свойство детали должен сочетать прочность и пластичность. Отжиг проводят при температуре ниже температуры рекристаллизации ( при 200 – 3000С ), поэтому упрочнение от холодной деформации снимается не полностью Закалка. Направлена на повышение прочностных свойств сплавов. Целью закалки является получение при комнатной температуре структурного состояния, свойственного повышенной температуре, а именно пересыщенного твердого раствора. Рассмотрим как происходят фазовые превращения при закалке на примере сплава Al + 4,5% Cu. В структуре этого сплава перед закалкой имеются кристаллы фазы CuAl2. При нагревании до температуры 5000С происходит растворение кристаллов CuAl2, вследствие чего в кристаллической решетке увеличивается содержание атомов меди от 0,1% ( при комнатной температуре ) до 45 % (в момент достижения температуры закалки ). При последующем охлаждение со скоростью больше критической, при которой затормаживаются диффузионные процессы, атомы меди не могут выделиться из решетки алюминия, поэтому в сплаве фиксируется тот твердый раствор, который получился при нагревании ( т.е. с содержанием 4,5% Cu ). Таким образом, получается твердый раствор, пересыщенный атомами легирующего элемента. Критическая скорость большинства алюминиевых сплавов достигается путем охлаждения в воде. Дисперсные – мелкие выделения, но больше одной молекулы. Дисперсные выделения – образовании второй фазы ( веществ в виде соединение больше молекулы ). Старение – это заключительная операция закалки. В результате закалки образуется неравновесная структура с высокой свободной энергии. Поэтому со временем такой твердый раствор будет распадаться. В результате концентрация пересыщенного элемента снижается за счет образования дисперсных выделений. Старение сплавов при комнатной температуре называют естественным, при повышенной – искусственным. Упрочнение материала реализуется за счет блокирования дисперсными выделениями подвижных дислокаций, приводящих повышенной твердости и снижению пластичности. Нарастание прочности в процессе старения у алюминиевых сплавов происходит по разному. У сплавов Д1, Д16, Д19 процесс естественного старения завершается за 4 – 5 суток, причем в первые 1,5 – 7часов пластичность уменьшается незначительно, и в этот период ( свежезакаленного состояния ) можно подвергать операциям пластического деформирования. У некоторых алюминиевых сплавов естественное старение длится 30 суток и более, что значительно удлиняет производственный цикл.

|

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 214. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

(для длинных образцов),

(для длинных образцов),  (для коротких образцов), где F0 – площадь поперечного сечения образца, мм2.

(для коротких образцов), где F0 – площадь поперечного сечения образца, мм2.

,

,

,

,

,

,

,

, ,

,

.

.