Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

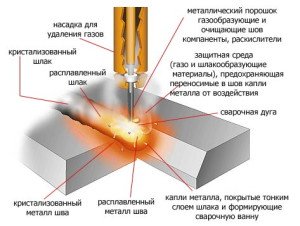

Дуговая наплавка в защитном газе плавящимся электродомНаплавка в защитных газах характеризуется универсальностью процесса: возможность наплавки во всех пространственных положениях, на объекты сложной геометрической формы без применения каких либо специальных приспособлений в зависимости от условий наплавки. Наплавка в защитных газах целесообразна в тех случаях, когда невозможна или затруднена наплавка под флюсом. При наплавке плавящимся электродом в защитных газах (Рисунок 3) сварочная ванна защищена от воздуха. Количество газа, которое необходимо подавать для оттеснения воздуха от сварочной ванны, зависит от ряда факторов: теплофизических свойств защитного газа, параметров наплавки (силы сварочного тока, напряжения на дуге, вылета электрода, скорости наплавки и т. д.) и конструкции газоэлектрической горелки.

Рисунок 3. Схема наплавки в защитном газе плавящимся электродом В качестве защитных газов при наплавке (сварке) цветных металлов и сплавов применяют аргон, гелий или смесь инертных газов. При наплавке меди и ее сплавов можно применить азот. Для повышения стабильности горения дуги и отвода кислорода в защитный газ добавляют водород в количестве от 2 до 5 %. Наплавку в защитных газах проводят обычно на постоянном токе обратной полярности. Это обеспечивает лучшую устойчивость горения дуги, мелкокапельный перенос металла, меньшее разбрызгивание. При наплавке в защитных газах необходим мелкокапельный перенос электродного материала, при котором повышается стабильность горения дуги, уменьшается разбрызгивание, улучшается формирование шва. На характер электродного материала оказывает влияние совокупность следующих факторов: воздействие на металл электрических и магнитных сил, сил тяжести, поверхностного натяжения металла, давления выделяющихся из металла паров и газов. Степень влияния каждого из перечисленных факторов зависит от рода и полярности тока, режимов наплавки, материала электрода, состава дуговой атмосферы и т. д.  Увеличение производительности наплавки ограничивается диапазоном сварочного тока; увеличение тока приводит к повышению разбрызгивания наплавляемого металла, ухудшается формирование наплавляемого валика, в целом процесс наплавки начинает проистекать нестабильно. Данная методика оптимальна для восстановления и придания особых свойств поверхностям деталей сложных конфигураций, отверстиям с большой глубиной. Она выполняется в разных положениях (пространственных) обрабатываемых изделий, позволяет автоматизировать и механизировать наплавку, используя серийные аппараты для сварки, а главное состоит в том, что специалист четко видит весь процесс и может внести в него необходимые корректировки. Технология наплавки с применением флюсов и с использованием защитных газов по своей сути одна и та же. Но вторую методику разумнее реализовывать в тех случаях, когда по условиям выполнения операции сложно удалять корку шлака либо подавать в зону наплавки флюс. Осуществляется она в атмосфере одного из четырех газов (гелий, углекислый, азот, аргон). Легированные и углеродистые металлы наплавляют в углекислом газе, который имеет малую стоимость, медные сплавы – в нейтральном по отношению к меди азоте, магниевых и алюминиевых сплавов, а также высоколегированных сталей – в гелии и аргоне. Причем в последнем случае чаще всего используются вольфрамовые неплавящиеся сварочные стержни, а в остальных – плавящиеся (процесс ведется на обратной полярности постоянного тока).

Недостатком описываемого вида наплавки признается то, что на открытом воздухе выполнять наплавочные мероприятия не рекомендуется, так как есть реальная опасность задувания ветром струи газа. Кроме того, жидкий металл при обработке металлов весьма активно разбрызгивается, засоряя тем самым горелку (ее сопло) и мундштук. Некоторые особенности наплавки в защитных газах:

.

|

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 187. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |