Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

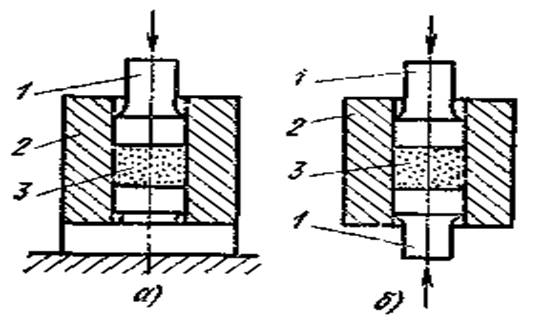

Основы порошковой металлургии ⇐ ПредыдущаяСтр 2 из 2 Сущность порошковой металлургии заключается в том, что из металлического порошка или смеси порошков прессуют заготовки, которые затем подвергают термической обработки – спеканию. Металлические порошки состоят из очень мелких частиц ( 0,5 – 500 мкм ) различных металлов и их окислов. Порошки получают механическим и физико – химическим путем. Основными технологическим свойствами порошков являются текучесть, прессуемость и спекаемость. Текучесть – способность порошка заполнять форму. Количественной оценкой текучести является скорость выпекания порошка через отверстие диаметром 1,5 – 4 мм в секунду. Прессуемость характеризуется способностью порошка уплотняться под действием внешней нагрузки и прочностью сцепления частиц после прессования. Под спекаемостьюпонимают прочность сцепления частиц в результате термической обработки прессованных заготовок. Способы формообразования заготовок и деталей Заготовки и детали из металлических порошков формообразуют прессованием ( холодное, горячее, гидроститическое ) и прокаткой. Холодное прессование Рис 5.1 Схемы холодного прессования: а) – одностороннее; б) – двустороннее В пресс – форму 2 засыпают определенное количество подготовленного порошка 3 и прессуют пуансоном 1 ( Рис 5.1 а ). В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получается заготовки обеспечивается силами механического сцепления частиц порошка, электростатическими силами притяжения и трения. С увеличением давления прессования прочность возрастает. Давление распределяется неравномерно по высоте прессуемой заготовки из – за влияния сил трения порошка о стенки пресс – формы. Это является причиной получения заготовок с различной прочностью и пористостью по высоте. В зависимости от габаритных размеров и сложности прессуемых заготовок применяют одно – и двустороннее прессование.  Односторонним прессованием ( а ) изготовляют заготовки простой формы с отношение высоты к диаметру меньше единицы и заготовки втулок с отношением диаметра к толщине стенки меньше трех. Двусторонним прессованием ( б ) получают заготовки сложной формы. При этом требуемое давление для получения равномерной плотности уменьшается на 30 – 40 %. Давление прессования составляет 200 – 1000 МПа в зависимости от требуемой плотности, размеров, формы прессуемой детали, вида прессуемого порошка. Использование вибрационного прессования позволяет резко ( в 50 – 100 раз ) уменьшить потребное давление. Горячее прессование. При таком прессовании технологически совмещаются процессы формообразования и спекания заготовки с целью получения готовой детали. Горячим прессованием получают детали из твердых сплавов и специальных жаропрочных материалов. Изготовляемые детали характеризуются высокой прочностью и однородностью материала. Высокая температура порошка позволяет значительно уменьшить необходимое давление. Горячее прессование имеет и существенные недостатки: низкую производительность, малую стойкость пресс – форм ( 4 – 7 прессовок ), необходимость проведения процесса в среде защитных газов, которые ограничивают применение данного способа. Гидростатическоепрессование Рис 5.2 Схема гидростатического прессования Это прессование применяют для получения металлокерамеческих заготовок, к которым не предъявляют высоких требований по точности. Сущность процесса заключается в том, что порошок 3, заключенный в эластическую резину 2, подвергают равномерному и всестороннему обжатию в специальных герметизированных камерах 1 ( рис. 5.2. ). Давление жидкости достигает 3000МПа, что обеспечивает получение заготовок высокой прочности в применении дорогостоящих пресс – форм. Габаритные размеры изготовляемых заготовок зависает от размеров герметизированной камеры. Прокатка. Этот способ – один из наиболее производительных способов переработки металлокерамических материалов.

Рис 5.3. Схема прокатки порошков Порошок непрерывно поступает из бункера 1 в зазор между волками ( рис. 5.3. а ). При вращении волков 3 происходит обжатие и вытяжка порошка 2 в ленту или полосу 4 определенной толщины. Процесс прокатки может быть совмещен со спеканием и окончательной обработкой получаемых заготовок. В этом случае лента проходит через проходную печь для спекания, а затем поступает на прокатку, обеспечивающую заданную ее толщину. За счет применения бункеров с перегородкой ( рис. б ) изготовляют ленты из различных материалов ( двухслойные ). Прокаткой из металлических порошков изготовляют ленты толщиной 0,02 – 3,0 мм и шириной 300мм. Применение волков определенной формы позволяет получить прутки различного профиля, в том числе и проволоку диаметром от 0,25мм до нескольких миллиметров. Спекание Спекание проводят для повышения прочности предварительно полученных заготовок прессованием или прокаткой. В процессе спекания вследствие температурной подвижности атомов порошков одновременно порошков одновременно протекают такие процессы, как диффузия, восстановления поверхности окислов, рекристаллизация и др. Температура спекания обычно составляет 0,6 – 0,9 температуры плавления порошка однокомпонентной системы или ниже температуры плавления основного материала для порошков, в состав которых входит несколько компонентов. Время выдержки после достижения температуры спекания по всему сечению составляет 30 – 90 минут. |

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 222. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |