Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Техническое описание машины МТ-2023 У4 ⇐ ПредыдущаяСтр 4 из 4

Машина типа МТ-2023 У4 предназначена для электрической контактной точечной сварки деталей из легированных сталей и сплавов. Машина предназначена для работы в закрытых помещениях при температуре охлаждающей воды от +5°С до +25°С Машина изготавливается на питание от однофазной электрической сети напряжением 380 В, при частоте 50 Гц. Технические параметры машины приведены в таблице П2.1. Таблица П2.1 – Технические параметры машины

Вторичное напряжение трансформатора регулируется путем секционирования первичной обмотки и изменением коэффициента трансформации. Коэффициенты трансформации по ступеням приведены в таблице П2.2 Таблица П2.2 – Изменение коэффициента трансформации по ступеням

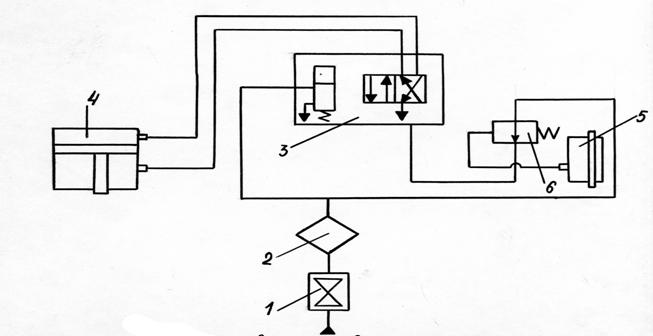

Устройство машины. Машина (рисунок П2.1) состоит из корпуса, на котором смонтированы: пневматический привод, пневматическое устройство, система охлаждения, токоподвод и электрическое устройство. Корпус 12 (рисунок П2.1) является основной несущей конструкцией машины. Пневматический привод I, вертикально перемещающий верхний электрододержатель 3, установлен на кронштейне 6 корпуса 12. Кронштейн 5, несущий хобот 4 с нижним электрододержателем – часть токоподвода 2, прикреплен болтами к корпусу. Элементы электрического устройства: сварочный трансформатор 10, автоматический выключатель 9, блок управления циклом сварки 13,пульт управления 14, переключатель ступеней 11. Педальная кнопка 7 имеет гибкую связь с машиной и устанавливается в удобном для работы месте. Пневматическое устройство 15 расположено на верхнем кронштейне корпуса, система охлаждения 8 – внутри корпуса. Принцип действия машины состоит в том, что сварка осуществляется путем сжатая деталей, нагретых проходящим непосредственно через них сварочным током. Работа машины начинается с нажатия педальной кнопки после подведения к электродам свариваемых деталей. С этого момента автоматически в определенной последовательности и в заданные отрезки времени совершаются операции цикла сварки, а именно: сжатие деталей между электродами, прохождение электрического тока через сжатые детали (сварка), выдержка деталей в сжатом состоянии при выключенном токе (проковка) и раскрытие электродов (пауза). Для получения одной сварки следует после нажатия сразу же освободить педаль кнопки. Циклы сварки будут повторяться, если педаль кнопки остается нажатой. Привод пневматический (рисунок П2.2) перемещает верхний электрод и сжимает свариваемые детали, создавая необходимое усилие. Пневматический привод состоит из пневматического цилиндра I и направляющего устройства 3. Внутренний объем цилиндра разделен поршнями 5 и 6 на 3 камеры. При впуске сжатого воздуха в среднюю камеру поршень 5 совершает рабочий ход; при впуске сжатого воздуха в нижнюю и выпуске из средней – возвращается в исходное положение. Величина рабочего хода поршня 5 .плавно регулируется установкой поршня 6 в соответствующее положение при помощи гайки 7, навинченной на резьбовой конец штока. Направляющее устройство состоит из корпуса 8 и ползуна 9, подвижность которого обеспечивается роликоподшипниками. Для улучшения подвижности верхнего электрода давление нижнего поршня на ползун 9 направляющего устройства, передается через промежуточное звено – пружинный блок 2, встроенный во внутреннюю полость ползуна направляющей. Для регулировки поджатия подшипников к ползуну передние подшипники установлены на специальных осях 4. Смазка штока производится через масленку в нижней камере цилиндра. Работа пневматического привода и управление им осуществляется согласно принципиальной пневматической схеме (рисунок П2.3). Сетевой сжатый воздух проходя через вентиль 1, фильтр-влагоотделитель 2 разделяется на две ветви. По одной ветви при расположении рукоятки пневмораспределителя 10 "на себя" сжатый воздух подается в верхнюю камеру 9 цилиндра пневматического привода; по другой, через редукционный пневмоклапан 3 маслораспылитель 6 электропневматический клапан ЭМ2 – в нижнюю камеру цилиндра (устройство и работа электропневматических клапанов изложены в отдельно прилагаемом описании). Ресивер 5 обеспечивает запас редуцированного воздуха. Поворот рукоятки пневмораспределителя 10 в положение «от себя» соединяет верхнюю камеру пневматического цилиндра с атмосферой. При этом верхний электрод совершает дополнительный ход. При работе "без подпора" при включении клапанов ЭМ1, ЭМ2 сжатый воздух подается в среднюю камеру в сбрасывается в атмосферу нижней камеры. Верхней электрод опускается, создавая сварочное усилие без проковки. При выключении клапанов сжатый воздух подается в нижнюю камеру и сбрасывается из средней камеры. Верхний электрод поднимается. При работе с переменным усилием электродов сначала включается клапан ЭМ1, сжатый воздух поступает в среднюю камеру, верхний электрод опускается, создавая сварочное усилие на электродах. В процессе сварки включается клапан ЭМ2, сжатый воздух сбрасывается из нижней камеры в атмосферу, создавая повышенное усилие на электродах. После окончания цикла клапаны ЭМ1 и ЭМ2 выключаются, верхний электрод поднимается. Быстрое нарастание повышенного усилия обеспечивает выхлопной мембранный клапан 8. Снижение шума обеспечивается глушителем 7. Электрическое устройство машины обеспечивает подвод электрической энергий к машине и осуществляет управление ее работой. Напряжение сети подается и снимается автоматическим выключателем 9 (рисунок П2.1), который служит для защиты электрической цепи от коротких замыканий. Кроме того выключатель 9 снимает напряжение при открывании двери, блокируемой конечным выключателем. При нажатии на педальную кнопку 7 включается блок управления сваркой 13, который выдает команду на включение клапанов ЭМ1, ЭМ2 (рисунок П.2.3) и тиристорного контактора, расположенного внутри корпуса машины. Блоком управления сваркой осуществляется определенная последовательность и продолжительность операций цикла сварки (см. описание блока управления сваркой). Переключатель на пульте управления 14 служит для установления одного из двух режимов работы машины; «Сварка», «Сжатие» (наладка). Лампа на пульте управления сигнализирует о готовности машины к сварке. Кнопка служит для аварийного отключения машины. Прежде чем приступить к сварке деталей на машине необходимо её наладить и опробовать в действии при выключенном сварочной токе, для чего: – открыть вентили 8 (рисунок П2.1), подводящие сжатый воздух и воду; – подать напряжение на машину переводом рукоятки автоматического выключателя 9 (рисунок П2.1) в положение «Включено»; – установить переключатель, расположенный на пульте управления машины, в положение «Сжатие» (наладка); – установить оптимальную величину рабочего хода верхнего электрода в зависимости от толщины, материала в конфигурации спариваемой детали; – установить требуемое для сварки усилие сжатия электродов, что достигается подбором давления, подводимого сжатого воздуха пневмоклапаном 3 по манометру 4, нажать педаль ножной кнопки 7 (рисунок П2.1 и проверить работу машины по циклу «Без сварочного тока». – После опробования машины на холостом ходу можно приступить к наладке режимов сварки. Оптимальный режим сварки определенных деталей устанавливается путем подбора величины усилия сжатия электродов, величины сварочного тока, времени прохождения тока через свариваемые детали времени проковки и паузы. Подбор ступени работы трансформатора может быть произведен по нагрузочным характеристикам отдельно для каждого раствора. В соответствии с выбранным режимом сварки: – установить требуемую ступень сварочного трансформатора при помощи ручек переключателя ступеней; – установить требуемое усилие сжатия электродов в соответствии с графиком; – установить переключатель, расположенный на пульте управления машины, в положения «Сварка»; – установить время отдельных операций на передней панели блока управления сваркой (см. описание блока управления сваркой). Приступите к пробной сварке. При кратковременном прекращении работы машины (обеденный перерыв) обесточить машину переводом рукоятки автомата в положение «Выключено» и прекратить подачу воды.

1 – привод подвижного электрода; 2 – нижний электрододержатель; 3 –верхний электрододержатель; 4 –хобот; 5 – нижний кронштейн; 6 – верхний кронштейн; 7 –педаль; 8 – система охлаждения; 9 – автомат выключения; 10 – сварочный трансформатор; 11 –переключатель ступеней; 12 – корпус; 13 – регулятор циклов сварки; 14 – пульт управления; 15 – пнвмоустройство

Рисунок П2.1 – Конструкция машины МТ-2023 У4

1 – пневмоцилиндр; 2 – пружинный блок; 3 – направляющие; 4 – оси подшипников качения; 5 – поршень нижний; 6 – поршень верхний; 7 – гайка ограничения рабочего хода; 8 – корпус направляющий; 9 – ползун Рисунок П2.2 – Пневмопривод машины МТ-2023 У4

1 – вентиль; 2 – фильтр – влагоотделитель; 3 – редукционный пневмоклапан; 4 – манометр; 5 – ресивер; 6 – маслораспылитель; 7 – глушитель; 8 – выхлопной клапан; 9 – верхняя камера цилиндра; 10 – пневмораспределитель; ЭМ1 и ЭМ2 – электропневмоклапаны КЭП-16.

Рисунок П2.3 – Пневмосхема машины МТ-2023 У4 2.Техническое описание регулятора циклов РВИ-801

Регуляторы времени на интегральных схемах серии РВИ-801 предназначены для управления циклом сварки точечных машин контактной сварки переменного тока с переменным усилием. .Регуляторы обеспечивают управление силовой коммутирующей аппаратурой (тиристорным контактором), двумя электропневматическими клапанами. Регуляторы РВИ-801 обеспечивают следующие режимы работы по току: - от I до 10 пульсаций (импульсов) сварочного тока в течение одного цикла сварки. Часть импульсов может быть задана с нагревом I, остальные - с нагревом 2; регулировка длительности импульсов I и импульсов 2 - раздельная; - плавное нарастание переднего фронта первого импульса (модуляцию); Регулятор РВИ-801 обеспечивает следующие режимы работы машины по усилию между электродами: - с постоянным (сварочным) усилием; -с постоянным (сварочным) усилием с приложением повышенного (ковочного) усилия после прохождения заданного числа импульсов тока и отсчёта выдержки времени "Начало ковки"; -с предварительным обжатием (с приложением повышенного усилия через 4 периода после начала позиции "Сжатие" и снятием его после прохождения заданного числа импульсов тока) и ковкой (повторное приложение повышенного усилия во время прохождения последнего импульса тока, после отсчёта выдержки времени "Начало ковки”). . Основные параметры и масса регуляторов приведены в таблице П2.3.

Таблица П2.3 Основные параметры регулятора РВИ-801

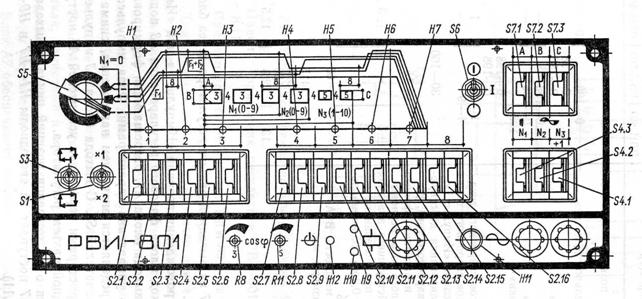

Регуляторы состоят из унифицированных блоков, выполненных на печатных платах: ВС-003, ЕЦ-004, БУ-608, БЭ-045, Ш-БЭ-014); трансформатора питания; панели управления с органами управления регулятором; каркаса; кожуха (для защищенного исполнения регулятора). В нижней части регулятора установлен разъём для подключения регулятора к схеме машины и зажим заземления. , Расположение органов управления на панелях управления регуляторов и циклограммы работы изображены на рис.П2.4. Назначение органов управления расшифровка обозначений и символов, нанесенных на лицевых панелях приведены в таблице П2.4. Таблица П2.4 – Обозначение элементов управления на панели РВИ-801

Регуляторы (в точечном режиме) обеспечивают работу машин одиночными циклами и в автоматическом режиме (пока замкнута цепь запуска), при этом выдержка времени "Предварительное сжатие" из последующих циклов исключается. Сигнализация о выполнении цикла сварки контролируется с помощью светодиодов, обозначение которых, приведено в таблице П2.5 Таблица П2.5

На панелях управления регуляторов расположены также сетевые предохранители F1, F2 и предохранитель FЗ в цепи питания катушек электропневматических клапанов. За панелью управления установлены два резистора подстройки на соsφ машины (раздельно для позиций "Импульс 1П и "Импульс 2") Подстройка осуществляется через отверстия в лицевой панели.

Рисунок П2.4 Панель управления регулятора РВИ-801

3.Техническое описание машины МШ-1001 У4

Машина МШ– 1001 предназначена для электрической контактной шовной сварки изделий из низкоуглеродистых сталей. В конструкции машины применена верхняя универсальная поворотная сварочная головка, которая вместе со сменными нижними хоботами обеспечивает возможность сварки как поперечных, так и продольных швов. По условиям эксплуатации машина МШ–1001У4–выполнена для работы в странах с умеренным климатом при ПВ=50%, Категория размещения изделия – 4 (в закрытых отапливаемых при положительных температурах). В конструкции машины предусмотрено: – плавное регулирование давления между сварочными роликами; – плавное опускание верхнего сварочного ролика; – плавное вертикальное перемещение кронштейна с нижним роликом для компенсации суммарного износа сварочных роликов; – плавное регулирование скорости сварки; – ступенчатое регулирование величины сварочного тока за счет изменения вторичного напряжения сварочного трансформатора. Основные технические характеристики машины приведены в таблице П2.6 Таблица П2.6 – Техническая характеристика машины МШ-1001 У4

Значение коэффициентов трансформации приведены в таблице П2.7

Таблица П2.7 – Коэффициенты трансформации по ступеням

Активное сопротивление сварочной цепи (максимальное), мкОм ……………100 Коэффициент мощности (Сosj) при коротком замыкании …………………….0,61 Сварку производят сжатием деталей, нагретых пропускаемым через них электрическим током. При первом нажатие на педальную кнопку опускается верхний ролик и прижимает свариваемые детали к нижнему ролику. После освобождения педальной кнопки подается напряжение на блок питания ПМСМ и одновременно электромагнитный контактор подключает первичную обмотку сварочного трансформатора к электросети. Происходит перемещение свариваемых деталей и их сварка. Сварка осуществляется при непрерывном протекании сварочного тока. После второго нажатия на педальную кнопку выключается сварочный ток, привод вращения, поднимается верхний ролик. Механическая часть. Корпус 1 (рисунок П2.5) состоит из сварной стойки и съемного сварного Г-образного кожуха. Стойка – силовая часть корпуса, изготовлена из двух вертикальных швеллеров, приваренных к сварному основанию. На швеллерах (в верхней части) установлен кронштейн, на котором крепится привод вращения верхнего ролика 8. Сварочная головка 7 крепится к верхнему кронштейну машины четырьмя болтами. Для её центрирования в верхнем фланце имеется специальная цилиндрическая заточка, которая позволяет поворачивать головку вокруг вертикальной оси на 90º (для этого необходимо отвернуть четыре болта крепления головки) при настройке машины на сварку поперечных или продольных швов. Для смазки трущихся поверхностей установлены три маслёнки, одна из которых (для смазки поверхности токоведущего вала) предназначена для графитной смазки. Для предотвращения вытекания смазки на вал поставлены фетровые уплотнительные шайбы. Так как контактирующие поверхности конусной втулки изнашиваются наиболее интенсивно в направлении действия прилагаемой силы сжатия, рекомендуется втулку (или хобот) периодически поворачивать вокруг продольной оси. Охлаждающая вода подаётся с помощью штуцера с трубкой через канал внутри хобота и вала. Привод вращения верхнего ролика. В машине применен привод вращения с муфтой скольжения ПМСМ. Привод установлен на верхнем горизонтальном кронштейнестойки машины и соединён клиноремённой передачей 1 с червячным редуктором (рисунок П2.6). Выходной вал редуктора 2 соединён с валиком конической пары 3 верхней электродной головки карданным валом. Привод вращения ПМСМ с помощью переключателя скорости позволяет плавно регулировать скорость вращения выходного вала в диапазоне 150-1100 об/мин. Переключатель скорости установлен на панели внутри корпуса машины. Подробное описание устройство привода дано в техническом описании и инструкции по эксплуатации привода ПМСМ. Система охлаждения. Токоведущие части машины охлаждаются проточной водой, подаваемой из проточной сети. Внутри корпуса машины установлен входной вентиль 9 с распределителем 5 на четыре направления (рисунок 3). Вода подаётся в сварочный трансформатор 1, верхний токоподвод 6, токоведущий вал и сварочный ролик 2, нижний токоведущий вал и сварочный ролик 3, нижний токопровод 7. Отработанная вода сливается в сливную коробку 4. На выходе из сливной колодки 8 установлены винты для регулировки количества протекающей через каждую ветвь воды. Расход воды по отдельным ветвям необходимо регулировать так, чтобы температура на выходе из этих ветвей была примерно одинаковой. Общий расход воды при этом должен соответствовать указанному в паспорте. Устройство пневматическое. Сжатый воздух из воздушной сети поступает через входной вентиль 1 и влагоотделитель 2 на вход регулятора давления 6 и лидер пневматического электромагнитного клапана (КПЭМ) 3 (рисунок П2.7). Регулятором давления (по манометру 4) регулируется давление сжатого воздуха, подаваемого на вход клапана КПЭМ 3. Из клапана КПЭМ воздух поступает через дросселирующие клапана в верхнюю, или нижнюю полости пневмоцилиндра 4 сжатия электродов. При обесточенном клапане КПЭМ воздух поступает в верхнюю полость цилиндра, и верхний роликовый электрод поднимается. При подаче напряжения на КПЭМ сжатый воздух поступает в нижнюю полость пневмоцилиндра, поршень которого, поднимаясь, сжимает роликовые электроды. Воздух из верхней камеры через дросселирующий клапан и КПЭМ выходит в атмосферу. Электрическое устройство. Сварочный трансформатор однофазный броневого типа рассчитан на включение в сеть переменного тока, напряжением 380 и частотой 50 Гц. Первичная и вторичная обмотки дисковые – чередующиеся. Первичная обмотка дисковая имеет ответвления, подведенные к штепсельному переключателю ПШ-200, с помощью которого можно изменить число последовательно соединенных витков первичной обмотки. Переключатель ПШ-200 имеет три ножа, перестановкой которых, можно получить восемь значений числа витков первичной обмотки. Вторичная обмотка сварного трансформатора выполнена в виде одного витка. Она состоит из трёх медных дисков с водяным охлаждением. Сварочный трансформатор включается в сеть контактором КТ-6022. Для вращения сварочных роликов служит привод ПМСМ с муфтой скольжения и переключателем скоростей. Элементы управления приводом смонтированы на металлической панели. Управляют машиной педальной кнопкой ПЭ-1, располагаемой в удобном для сварщика месте и связанной с машиной защитным гибким кабелем Прежде чем приступить к сварке деталей, машину нужно наладить и опробовать в действии всех механизмов. – Включить пневматическую систему и водяное охлаждение. – Вынуть втычные ножи из переключателя ступеней. – Подать напряжение на цепи управления, для чего повернуть – ручку пакетного выключателя в положение «Выключено». – Установить требуемое для сварки детали усилие сжатия роликов изменением давления сжатого воздуха, подводимого регулятором давления, установленным на машине, по последующим данным: Показания манометра, КГС/см2 . . 0,5 1 1,5 2 2,5 3 3,5 4 4,5 5 Сварочное усилие на электродах при номинальном вылете, кгс… … 30 60 85 115 140 170 200 230 260 290 – Проверить направления вращения ведущих сварных роликов (рекомендуются направления сварки по перемещению изделия: при сварки поперечных швов – справа налево, при сварки продольных швов – от сварщика к машине). – Установить скорость сварки путем пропускания между вращающимися роликами полосы определённой длины с наблюдением времени её прохождения. – Отрегулировать скорость сварки регулятором скорости. – Отрегулировать дросселирующие клапаны так, чтобы верхний ролик опускался плавно, без ударов. При кратко временном прекращении работы машины (обеденный перерыв, заточка роликов) необходимо выключить цепь управления пакетным выключателем и закрыть подачу воды к трансформатору. При прекращении работы на более длительное время отключить машину от источника питания и прекратить подачу воздуха и воды. При длительном перерыве в работе или наличии опасности замерзания воды продуть водопроводы сжатым воздухом. При длительном перерыве в работе также смазать рабочие части цилиндра, направляющие и все трущиеся части во избежание коррозии. Опробовать механизмы машины в работе нажатием на педальную кнопку. Чтобы подготовить машину для сварки, вставить ножи переключателя. Подбор режима сварки рекомендуется начинать с низших ступеней сварочного трансфрматора, пользуясь таблицей П2.8. Сварочное давление устанавливать несколько повышенным.

Таблица П2.8 – Установка ступеней трансформатора для подбора режима сварки.

1 – корпус машины; 2 – система водоохлаждения; 3 – сварочный трансформатор; 4 – хобот для продольной сварки; 5 – нижний кронштейн; 6– хобот для поперечной сварки; 7 – блок верхнего ролика; 8 – привод верхнего ролика; 9 – червячный редуктор; 10 – муфта ПМСМ; 11 – панель регулятора скорости; 12 –переключатель ступеней; 13 – панель электроаппаратуры;14 – электропневмоклапан КПЭМ; 15 – панель подключения; 16 – педаль. Рисунок П2.5 Устройство машины МШ 1001 У4

1 – клиноременная передача; 2 – червячный редуктор; 3 – коническая пара Рисунок П2.6 – Кинематическая схема привода верхнего ролика

1– сварочный трансформатор; 2 – блок верхнего ролика; 3 – нижний хобот; 4 – сливная коробка; 5 – водораспределитель; 6 – токоведущая шина верхнего ролика; 7 – токоведущая шина нижнего ролика; 8 – сливная колдка Рис. П2.7. Схема охлаждения

1 – вентиль воздушной сети; 2 – фильтр-влагоотделитель; 3 – электропневмоклапан КПЭМ; 4 – пневмоцилиндр; 5 – манометр; 6 – редукционный клапан

Рис. П2.8. Пневматическая схема машина МШ-1001 У4

4. Техническое описание машины МС-502 УХЛ4 Машина сварочная типа МС-502УХЛ4 предназначена для электрической контактной стыковой сварки проволоки методом сопротивления из малоуглеродистых и углеродистых сталей, меди и алюминия. Машина работает в следующих условиях: интервал температур от 274 К (о) до 308 К (+35оС); относительная влажность воздуха до 80 % при температуре 298 К; высота над уровнем моря не более 1000 м; окружающая среда невзрывоопасная. Климатические условия УХЛ4: УХЛ – эксплуатация машины в макроклиматических районах с умеренным и холодным климатом; 4 - Для работы в закрытых отапливаемых или охлаждаемых и вентилируемых производственных помещениях. Техническая характеристика машины приведена в таблице П2.9

Таблица П2.9 – Техническая характеристика машины МС-502

Трансформатор машины имеет 8 ступеней регулирования вторичного напряжения путем изменения коэффициентов трансформации Ктр. Изменение Ктр по ступеням представлено в таблице П2.10 Таблица П2.10 – Коэффициент трансформации по ступеням трансформатора

Состав изделия. Машина МС-502 УХЛ4 состоит из корпуса, подвижного и неподвижного зажимных устройств, привода осадки, сварочного трансформатора, электрического устройства и блока реле. Конструкция машины представлена на рисунке П2.9 Устройство машины. Сварной корпус машины 8 состоит из передней и задней стенок, усиленных вертикальными стойками коробчатого профиля, верхней плиты и двух нижних опорных планок. В верхней части корпуса расположен сварочный трансформатор броневого типа 5 с переключателем ступеней. В правой нижней части находится блок-реле с электромеханическим контактором включения сварочного тока 9. На передней стенки смонтирована сигнальная лампочка, кнопка «стоп», кнопка для отжига (КО), ножницы для обрезки торцов свариваемых деталей. С правой и левой стороны корпуса имеются двери, обеспечивающие доступ к регулировочным устройствам. На верхней плите корпуса крепится неподвижный зажим 3 рычажно-эксцентрикового типа. Подвижный зажим 4 установлен на качающем рычаге 2, эксцентриковая ось закреплена в отверстиях передней и задней стенках корпуса. Зажимы ручные с радиальным ходом подвижных губок. Основным элементом привода осадки является пружина 7, обеспечивающая стабильное усилие сжатия при заданной регулировке. Начальное расстояние между подвижным и неподвижным зажимами регулируется винтом 1, воспринимающим усилие осадки, создаваемое пружиной 7. Полное усилие осадки создается поворотом до упора рычага 6 с кривошипом. Зазор в шаровых шарнирах, возникающие в результате износа деталей, в процессе эксплуатации компенсируется подтягиванием специальных гаек. Команда на выключение сварочного тока подается конечным выключателем, установленным на внутренней поверхности верхней плиты. Электрическое устройство состоит из сварочного трансформатора и схемы управления. Переключение ступеней вторичного напряжения осуществляется двумя пакетными переключателями, установленными на панели рамы трансформатора. Элементы электрической схемы управления собраны в блок-реле. Кнопка (КП «пуск») расположена на рычаге включения пружины осадки. Конечный выключатель (КВ) закреплен на внутренней стороне верхней плиты корпуса. Кнопка «стоп», сигнальная лампа и кнопка отжига (КС) расположены на передней стенки корпуса Порядок работы – Отодвинуть рычаг 6) в крайне правое положение. – Установить детали и зажать их рукоятками. – Отвести рычаг в крайне левое положение и нажать кнопку КП на рычаге, при этом происходит процесс сварки с автоматическим отключением (методом сопротивления). – Освободить сваренное изделие от зажимов. На этом процесс сварки заканчивается. При отжиге необходимо сваренный образец зажать в губках. Выключить ток кнопкой отжига КО. После отжига зоны сварки ток отключить.

1– гайка регулирования усилия осадки; 2 – качающийся рычаг; 3 – неподвижный зажим; 4 – подвижный зажим; 5 – трансформатор; 6 – рычаг; 7 – пружина; 8 – сварной корпус

Рисунок П2.9 – Устройство машины МС-502 УХЛ4

5. Техническое описание машины МТК – 2001 УХЛ4

Машина МТК-2001 для контактной точечной и рельефной сварки предназначена для сварки изделий из черных, цветных металлов и сплавов внахлест толщиной от 0,1 до 1,0 мм и проволоки диаметром от 0,2 до 1,5 мм, а также для сварки изделий толщиной от 0,1 до 0,6 мм с изделиями толщиной до 40 мм. Технические характеристики машины приведены в таблице П2. 1

Таблица П2. 1 – Технические характеристики машины МТК 2001 УХЛ4

МашинаМТК-2001 УХЛ4 выполнена в виде каркаса-шкафа, в котором смонтирован механизм сжатия и все электрооборудование. Над установленным в передней части съемным столиком, консольно размещены подвижный электрод со штоком в направляющих и нижний электрод в электрододержателе, закрепленном в кронштейне. В нижней части, в основании машины смонтированы электропедаль и приводная педаль для сведения электродов. Размещение электроборудования и других элементов в машине показано на рисунке П2. 1а и 1б. Машина обслуживается одним оператором- сварщиком. В одиночном и автоматическом режиме работы свариваемые изделия вручную устанавливаются оператором. При этом оператор- сварщик нажимает электропедаль, установив на пульте определенный режим работы (одиночный, автоматический). Перед сваркой изделия, на механизме сжатия с помощью воздухораспределителя устанавливается по манометру давление воздуха, соответствующее требуемому усилию сжатия; на блоках управления и штекерном магазине устанавливают соответствующие параметры режима сварки. Конструкция механизма сжатия приведена на рисунке П2. 2. Механизм сжатия конструктивно выполнен следующим образом. В установленной на каркасе машине крогнштейн с плитой закреплены направляющие 4, в которых установлен шток 5 с электродом в электрододержателе и подводящей от губки сварочного трансформатора гибкой шиной. Шток с подвижным электродом в верхней части соединен со штоком пневмокамеры – дозировщика усилия 1, корпус которой шарнирно, через серьгу связан с двуплечим рычагом педально рычажного механизма 3. Данный двуплечий рычаг в центре шарнирно установлен в кронштейне, закрепленном на каркасе машины, второй конец также шарнирно соединен со штоком приводной пневвмокамеры 2 и тягой педально - рычажного механизма 3. Пневмокамера 2 установлена на подпружиненном двухплечем рычаге, на плече которого (со стороны пружины) закреплена пластина, воздействующая на переключатель 8, дающий команду на сварку. На корусе пневмокамеры-дозировщика усилия 1 установлены переключатели 8 и 9, на которые воздействует двумя концами еконтактная пластина, закрепленная на штоке пневмокамеры. При прогибе диафрагмы пневмокамеры 1 и перемещении штока относительно корпуса пневмокамеры на 3…5 мм срабатывает перключатель 8, дающий команду на сварку. При дальнейшем перемещении штока до 10 мм срабатывает аварийный переключатель 9, дающий сигнал о возрастании усилия свыше допустимого. Под двуплечим рычагом с пневмокамерой расположен регулируемый винт – упор 7. Со стороны приводной пневмокамеры 2 установлен переставной упор 10. Настройка режима Электрические параметры термического цикла регулируются ручками расположенными на панелях блоков управления. (см. рисунок П2. 1) – изменение тока подогрева («Ток подогрева»); – изменение времени подогрева («Время подогрева»); – изменение совмещения подогревного импульса со сварочным импульсом; – изменение напряжения зарядки рабочих конденсаторов («напряжение зарядки»); – изменение емкости рабочих конденсаторов «Ср»; – изменение коэффициента трансформации («Ктр»); – изменение времени паузы между сварочным импульсом и отжигающим импульсом («Время охлаждения»); – изменение емкости токоограничивающих конденсаторов («С зар»); – изменение тока отжига («ток отжига»). Временные диаграммы термического цикла, составляющие которого регулируются указанными ручками при ведены на рисунке П1. 9. Выбор емкости токоограничивающих конденсаторов (Сз), в зависимости от величины емкости рабочих конденсаторов (Ср) и напряжений их зарядки (Uс) приведены в таблице П2.2 Таблица П2.2 Подбор рабочих и токоограничивающих емкостей конденсаторов

Для проверки правильности регулировки параметров цикла необходимо проделать следующее: – подключить источник питания к питающей сети и убедиться в свечении лампы «сеть»; – установить напряжение зарядки рабочих конденсаторов равное 500 В; – установить емкость рабочих конденсаторов равную 800 мкф; – установить величину токоограничивающей емкости 5 мкм (таблица П2.2) – установить коэффициент трансформации равный 100; – установить ручки ТОК ПОДОГРЕВА, ТОК ОТЖАГА, ВРЕМЯ ПОДОГРЕВА, ВРЕМЯ ОТЖИГА И ВРЕМЯ ОХЛАЖДЕНИЯ В ПОЛОЖЕНИЕ «5»; – установить между сварочными электродами медную пластинку толщиной 2…3 мм; – нажать кнопку ПУСК; – убедиться в загорании лампы СХЕМА и по вольтметру в правильности установки напряжения зарядки; – поместите в сварочный контур датчик тока (пояс Роговского) и подключите его к осциллографу; – нажмите педаль привода механизма сжатия и при прохождении тока в сварочном контуре зафиксируйте на экране осциллографа составляющие цикл (Рисунок П1.9). Для проверки регулирования усилия сжатия на электродах необходимо: – установить по манометру воздухораспределителя и переводному графику, приведенному на рисунке П2.4, усилие на электродах 10 кГ, 30 кГ, 50 кГ; – произвести одиночное срабатывание привода сжатия без сварки машины при указанных усилиях, проверять срабатывание микропереключателя - загорается лампочка НОРМА (при этом должны быть выключены тумблеры ПОДОГРЕВ, СВАРКА, ОТЖИГ); При срабатывании регулируемый упор 7 должен быть установлен так, чтобы лампочка НОРМА загоралась сразу же после ограничения этим упором поворота рычага 10.Чем меньше промежуток времени между ограничением поворота рычага 10 и загоранием лампочки, тем меньше увеличение усилия на электродах после включения сварки.

;

1 – трансформатор сварочный, 2 – блок преобразователей, 3 – выключатель автоматический Рисунок П2. 1а – Конструкция машины МТК-2001 УХЛ4. Вид с боку

4 – таблица настройки сварочного усилия, 5 – панель регулировки усилия, 6 – каркас установки, 7 – блок резисторов, 8 – блок рабочих конденсаторов, 9 – педаль, 10 – панель управления режимом работы, 11 – блок управления конденсаторной сварки, 12 – блок управления режимом подогрева и отжига, 13 – магазин штекерный набора блоков конденсаторов и коэффициента трансформации, 14 – блок реле, 15 – блок силовых тиристоров, 16 – блок конденсаторов, 17 – трансформатор зарядный, 18 – блок силовой

Рисунок П».1б Конструкция машины МТК 2001 УХЛ4. Вид спереди

1– пневмокамера – дозировщик усилия, 2 – пневмокамера приводная, 3 – педально-рычажный механизм, 4 – направляющая, 5 – шток с подвижным электродом, 6 – кронштейн с нижним электродом, 7 – упор регулируемый, 8 – переключатель на сварку, 9 – переключатель аварийный, 10 – упор Рисунок П2. 3 Механизм сжатия

Рисунок П2. 5 График перевода давления в пневмосистеме машины в кгс/см2 (кПа), в усилие на электродах в кГ (ДаН)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 850. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||