Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Указанные исходные данные принимаются студентом из ранее разработанного им в качестве технолога курсового проекта по дисциплине «Технология машиностроения».Проектирование приспособлений Методические указания к выполнению курсовой работы Для студентов специальности 151901 Технология машиностроения

Воронеж 2012 УДК 621

Составитель: преподаватель спец. дисциплин Шадрина Е.Л. Компьютерный набор и верстка выполнены – Шадриной Е.Л..

Воронеж, ГОБУ СПО ВО «ВГКПТЭиС», 2012, с.35

В методических указаниях изложены основные материалы, рекомендации и требования по выполнению курсового проекта по дисциплине «Технологическая оснастка». Рассмотрены вопросы разработки технического задания на проектирование специальных станочных приспособлений, освещена методика их расчета и проектирования. Приведен пример расчета и проектирования зажимного приспособления для выполнения сверлильной операции.

Методические указания предназначены для студентов 4-го курса технических специальностей очного обучения колледжа.

Табл. 3. Ил.1. Библиограф: 6 названий

Рецензент: О.Н. Кириллов доцент, канд. техн. наук ВГТУ;

Издается по решению методического совета ГОБУ СПО ВО «ВГКПТЭиС», 2012  © ГОБУ СПО ВО «ВГКПТЭиС», 2012 Содержание

Условные обозначения. 4 Введение. 6 1 Оформление курсового проекта. 8 2 Содержание курсовой работы.. 11 2.1 Исходные данные. 11 2.2 Содержание пояснительной записки. 12 2.3 Разделы пояснительной записки: 13 3 Основные этапы разработки и обоснования конструкции технологической оснастки 14 3.1 Расчет приспособления. 14 3.2 Разработка конструкции приспособления. 14 3.3 Расчет потребных сил закрепления заготовки. 15 3.4 Порядок разработки расчетной схемы и определения потребных сил закрепления заготовки. 17 3.5 Выявление слабого звена приспособления и его расчет на прочность 18 3.6 Расчет точности обработки заготовок в приспособлении. 19 4 Последовательность конструирования. 26 5 Примеры конструирования приспособления. 28 5.1 Обоснование схемы базирования. 28 5.2 Расчет потребных сил закрепления заготовки. 29 Список литературы.. 35

Условные обозначения:

Рх, Ру, Рz - составляющие силы резания: Р – результирующая сила резания; М – момент сил резания: g - ускорение свободного падения; m - масса заготовки; Fц – центробежная сила; V, R -радиус вращения центра массы; Fи - сила инерции; а – ускорение; Q -сила закрепления заготовки; εУ - допустимая погрешность установки заготовки в приспособлении; εУд - действительная погрешность установки заготовки; δ - допуск на размер обрабатываемой поверхности; ∆с - суммарная погрешность станка; ∆к - погрешность, вызванная непостоянством сил резания; ∆н -погрешность настойки станка на размер; ∆и - погрешность обработки, вызванная износом режущего инструмента; ∆т - температурная погрешность обработки; Uо -удельный размерный износ инструмента на единицу длины хода резания; ωт - податливость технологической системы; t - глубина резания; ∆р - погрешность регулирования положения инструмента при обработке заготовки; ∆изм. - погрешность измерения размера; ∆расч. - погрешность расчёта настроечного размера по результатам измерения выборки обработанных заготовок; εб - погрешность базирования заготовки в приспособлении; εз - погрешность закрепления заготовки; εп - погрешность приспособления; Ку - коэффициент унификации приспособления; Еу - число унифицированных сборочных единиц и деталей в приспособлении; Ео - число оригинальных сборочных единиц и деталей в приспособлении; Ес - число стандартных сборочных единиц и деталей в приспособлении; Кз - коэффициент загрузки оснастки; Тшт. к. - среднее штучно-калькуляционное время обработки заготовок в приспособлении; N - объем выпуска изделий в год; Фд - действительный годовой фонд времени; Сn - себестоимость приспособления; q - средняя себестоимость одной детали приспособления; Z - число деталей в приспособлении; Kn - коэффициент сложности приспособления; Т - срок окупаемости приспособления; С1 и С2 - себестоимость изготовления деталей приспособления по старому и новому вариантам; L - суммарная длина обрабатываемых поверхностей операционной партии заготовок в промежуток времени между подналадками оборудования. Введение Машиностроение – важнейшая отрасль промышленности. Его продукция – машины различного назначения. В современном машиностроении особое место занимает технологическая оснастка и ее основная часть - станочные приспособления. Внедрение и широкое использование прогрессивной технологической оснастки является рациональной формой повышения производительности труда и эффективности производства. Приспособлениями в машиностроении называют вспомогательные устройства, используемые для выполнения операций механической обработки, сборки и контроля. Сложность построения технологических процессов в машиностроении обусловливает большое разнообразие конструкций приспособлений и высокий уровень предъявляемых к ним требований. Неправильные технологические и конструктивные решения при изготовлении приспособлений приводят к удлинению сроков подготовки производства и снижению его эффективности. Использование приспособлений способствует повышению производительности и точности обработки, сборки и контроля; облегчению условий труда рабочих; строгой регламентации длительности выполняемых операций; расширению технологических возможностей оборудования; повышению безопасности работы и исключению аварий. По целевому назначению приспособления можно разделить на пять основных групп. 1. Станочные приспособления, используемые для установки и за- крепления обрабатываемых заготовок. Эти приспособления подразделяются на сверлильные, фрезерные, расточные, токарные и др. 2. Приспособления для закрепления рабочего инструмента. Эта группа приспособлений играет роль связующего звена между инструментом и станком, тогда как первая группа приспособлений связывает заготовку со станком. При помощи приспособлений первой и второй групп осуществляется наладка технологической системы станок-заготовка-инструмент. Данная группа приспособлений, называемая также вспомогательным инструментом, характеризуется большим количеством нормализованных и типовых устройств, что является следствием широкой стандартизации и нормализации инструментов. 3. Сборочные приспособления, используемые для выполнения со- единений сопрягаемых деталей в сборочные единицы и изделия. 4. Контрольные приспособления, применяемые для проверки заго- товок, при промежуточном и окончательном контроле деталей в процессе обработки, а также для проверки сборочных единиц и машин. 5. Приспособления для захвата, перемещения и перевертывания об- рабатываемых заготовок и сборочных единиц. Методические указания направлены на усвоение студентами наиболее трудных разделов дисциплины "Технологическая оснастка". Теоретические положения этой дисциплины используются при проектировании различной технологической оснастки, широко применяемой в цехах машиностроительных заводов во всех типах производства, включая автоматизированное и гибкое автоматическое (ГАП). Указания разработаны в соответствии с программой изучения дисциплины и помогут студентам закреплять теоретические знания, выработать практические навыки по расчету и проектированию станочных приспособлений, необходимые для выполнения курсовой работы, дипломного проектирования и практической инженерной деятельности. 1 Оформление курсового проекта Курсовой проект выполняется с использованием материалов ранее выполненного курсового проекта по дисциплине «Технология машиностроения», т.к. задача конструирования приспособлений вытекает из более общей задачи проектирования технологического процесса изготовления изделия. Курсовой проект выполняют и представляют на рецензию и защиту в форме чертежа общего вида разработанного приспособления формата А1, выполненного средствами машинной графики или вручную, и пояснительной записки (ПЗ) объемом, как правило, 12-15 страниц машинописного текста, включая схемы, рисунки и таблицы. Пояснительная записка пишется через 1,5 интервала на листах формата А4 (210×297 мм) шрифтом 14. Приложением к ПЗ является спецификация разработанной конструкции приспособления. Текст записки делят на разделы в соответствии с рассматриваемыми вопросами (темами). Разделы нумеруют арабскими цифрами. Введение не нумеруют. После номера раздела точку не ставят. После названия раздела точку не ставят. Текст раздела можно разделять на подразделы, которые нумеруют арабскими цифрами в пределах каждого раздела. Номер подраздела должен включать номер раздела и номер подраздела, разделенные точкой (например «2.3», «3.1» и т.п.). В заголовках разделов и подразделов не должно быть переносов слов. Заголовки подразделов следует писать, отступив две строки от предыдущего текста. Отступив строку после заголовка, начинают писать текст подраздела. По всему тексту ПЗ следует соблюдать единство терминологии. Размерность одного и того же параметра в пределах ПЗ должна быть постоянной. Математические формулы должны быть написаны отчетливо. В экспликациях значения символов и числовых коэффициентов приводят непосредственно под формулой с указанием размерности и в той последовательности, в какой они даны в формуле. Первую строку экспликации начинают со слова «где», двоеточие после которого не ставят. Иллюстрации в записке (рисунки, схемы, чертежи и т.п.) и таблицы располагают по тексту ПЗ после первого упоминания о них, снабжают пояснительными надписями и номерами, на которые делают ссылки в тексте пояснительной записки. Рисунки нумеруют последовательно арабскими цифрами порядковой нумерации в пределах всей ПЗ и размещают по центру. Все иллюстрации именуют рисунками. Каждый рисунок сопровождают содержательной надписью, которую располагают под рисунком после его номера. Под рисунком, над надписью дают расшифровку условных обозначений, принятых на рисунке. Допускается выполнение рисунков на отдельной странице. Пример: «Рисунок 1 – Клапан ввода» Каждая таблица должна иметь заголовок, поясняющий сущность материала, представленного в таблице. Заголовок помещают над таблицей и начинают с прописной буквы. Таблицы нумеруют последовательно арабскими цифрами порядковой нумерации в пределах всей ПЗ. Номер таблицы размещают перед ее заголовком. Пример: «Таблица 1 – Режимы резания» размещение по центру. Нумерация страниц записки должна быть сквозной: первой страницей является титульный лист, второй – содержание, третьей – введение и т.д. Номер проставляют, начиная со второй страницы, арабскими цифрами внизу по центру. Все ссылки на использованные литературные источники дают по тексту ПЗ в квадратных скобках с указанием номера по списку использованной литературы (например [2], [5], и т.п.). Список использованных литературных источников включают в сквозную нумерацию страниц и оформляют в соответствии с общепринятыми правилами. 2 Содержание курсовой работы

Конструирование приспособления тесно связано с разработкой технологического процесса изготовления данной детали. Конструктор приспособления в качестве исходных данных получает конкретные указания от технолога, который определяет схему приспособления. В задачу технолога входят: выбор технологических баз; установление маршрута обработки; уточнение содержания технологических операций с разработкой операционных чертежей и указанием промежуточных размеров по каждой операции; установление режимов резания; определение нормы времени на операцию по элементам; выбор типа и модели станка. В задачу конструктора входят: конкретизация принятой технологом схемы установки; выбор конструкции и размеров установочных элементов приспособления; определение величины необходимой силы закрепления; уточнение схемы и размеров зажимного устройства; определение размеров направляющих деталей приспособления; общая компоновка приспособления с установлением допусков на изготовление деталей и сборку приспособления. В процессе выполнения курсовой работы студент как бы играет роль и технолога и конструктора технологической оснастки.

2.1 Исходные данные

Таким образом, исходными данными для конструирования станочного приспособления являются: 1. Чертеж заготовки; 2. Рабочий чертеж детали и технические условия ее приемки; 3. Тип производства; 4. Операционный чертеж (операционный эскиз) заготовки на предшествующую операцию и операцию, на которую разрабатывается приспособление; 5. Технологический процесс изготовления детали, включающий: обоснование последовательности обработки детали; принятую схему базирования заготовки на данной операции; используемые оборудование и инструменты; режимы резания, принятые для операции, на которую разрабатывается приспособление, и норма времени на эту операцию; 6. Годовой объем выпуска деталей и величина производственной партии (для серийного типа производства); 7. Стандарты и нормали на детали и сборочные единицы станочных при- способлений, а также альбомы нормализованных конструкций. Указанные исходные данные принимаются студентом из ранее разработанного им в качестве технолога курсового проекта по дисциплине «Технология машиностроения». Курсовой проект по разработке технологической оснастки состоит из расчётно-пояснительной записки и графической части, а также комплект спецификаций к чертежам.

2.2 Содержание пояснительной записки

- Титульный лист; - задание на курсовое проектирование; - рабочий чертеж детали; - операционный чертеж на операцию, для которой разрабатывается приспособление;

2.3 Разделы пояснительной записки:

Введение, в котором указывается цель работы, её связь с задачами и перспективами машиностроения. Объём – 1-2 с.;

1. Общая часть (объём – 1-3 с.) 1.1 .Техническое задание содержит чертеж детали, эскиз операционного перехода, описание конструкции детали, её функциональное назначение 2. Технологическая часть (объем – 3-5 стр. ) 2.1 Расчет режимов резания 3. Конструкторская часть (объем – 7-10 стр.) 3.1 Выбор способа базирования детали и расчет погрешности установки детали в приспособлении. 3.2 Выбор установочных и направляющих элементов. 3.3 Разработка принципиальной схемы приспособления. 3.4 Описание работы приспособления. 3.5 Расчет коэффициента надежности закрепления детали. 3.6 Расчет потребных сил зажима. 3.7 Выбор вида силового зажима с учетом потребных сил зажима. 4 Экономическая часть (объем – 1-2 стр.) 4.1 Расчет экономической эффективности применения спроектированного приспособления. Список литературы Приложение 1 (Спецификация) Графическая часть - чертеж общего вида приспособления ( формат А-1) 3 Основные этапы разработки и обоснования конструкции технологической оснастки 3.1 Расчет приспособления

Рассчитывают составляющие силы резания, уточняют их направление и точки приложения на расчетной схеме приспособления; рассчитывают силу зажима заготовки, учитывая при этом массу заготовки и составляющие силы резания; определяют допустимую погрешность установки заготовки в приспособлении; по найденной силе зажима в зависимости от конструкции заготовки, вида оборудования и типа производства выбирают зажимные механизмы и рассчитывают параметры силового привода; определяют фактическую погрешность установки заготовки в приспособлении; производят расчеты точности приспособления, обосновывающие технические требования к его изготовлению; производят расчет на прочность и жесткость конструктивных элементов приспособления, а также при необходимости кинематический расчет; выполняют расчет технико-экономической целесообразности применения спроектированного приспособления.

3.2 Разработка конструкции приспособления

Разработка конструкции технологической оснастки выполняется в следующей последовательности: -ориентировочный выбор по литературным и патентным источникам или на основе производственного опыта схемы приспособления, обоснование схемы базирования и закрепления заготовки; -отнесение выбранной схемы приспособления к схемам группы приспособлений согласно существующей классификации, усвоение методики конструирования приспособлений данной группы и правил безопасности при эксплуатации /ГОСТ 12.2.029-83/; -расчёт точности обработки заготовок в приспособлении; -расчет потребных сил и моментов закрепления заготовки, выбор типа привода, расчет его основных параметров; -выявление наиболее слабого звена приспособления, расчет его на прочность; -расчет технико-экономические показателей эффективности предложенной конструкции приспособления; -разработка чертежа общего вида приспособления; -описание конструкции и принципа работы приспособления.

3.3 Расчет потребных сил закрепления заготовки При обработке заготовок в приспособлениях одновременно или в различном сочетании действуют следующие силы. Сила и момент сил резания : Рх, Ру, Рz, М. Силы резания определяют по эмпирическим формулам теории резания или справочным данным. По числовому значению, направлению действия и месту приложения силы являются переменными величинами, так как могут изменяться во времени вследствие неравномерности припуска на механическую обработку, непостоянства механических свойств по объему обрабатываемого материала, затупления режущего инструмента и других факторов. Сила тяжести G=m.g

Силу тяжести не учитывают, если заготовка имеет небольшую массу. Центробежная сила

Она появляется при смещении центра масс заготовки относительно оси ее вращения во время обработки заготовок на токарных и шлифовальных станках. Центробежная сила заметно проявляет себя при чистовой обработке заготовок больших размеров и массы, а также с увеличением частоты их вращения. Сила инерции

Возникает при возвратно-поступательном движении заготовок большой массы во время их обработки на продольно-строгальных, горизонтально-расточных, фрезерных и других станках, а также на станках с ЧПУ во время быстрого останова стола при большой скорости движения /позиционировании/. Сила закрепления Q Создается ручным или механизированным зажимным устройством приспособления и удерживает заготовку в состоянии покоя во время ее обработки и действия на нее других возникающих сил. При проектировании приспособлений сила закрепления заготовки является искомой, и ее рассчитывают, решая задачу статического равновесия твердого тела при действии всех приложенных к нему сил и моментов. Расчет погребных сил закрепления заготовки начинают с разработки расчётной схемы приспособления. Она необходима для уяснения принципа работы приспособления, правильного выбора схемы базирования и закрепления заготовки, расчета сил закрепления, расчета на прочность или вычисления деформации наиболее нагруженных элементов зажимного устройства и поверочного расчета приспособления на точность. Расчетную схему вычерчивают точно и аккуратно в произвольном масштабе, при этом количество проекций схемы должно быть достаточным для понимания принципа работы приспособления и сущности выполненных расчетов.

3.4 Порядок разработки расчетной схемы и определения потребных сил закрепления заготовки

1. Вычерчивают заготовку и установочные элементы приспособления; 2. Показывают режущий инструмент в начальный момент обработки с создаваемыми им силами резания; 3. Наносят на схему силу тяжести, а также силы центробежную и инерции, если они имеются; 4. Рассматривают возможные результаты действия внешних сил: -на заготовку действуют силы, стремящиеся сдвинуть ее относительно установочных элементов /опор/ приспособления; -на заготовку действуют только моменты, стремящиеся опрокинуть или повернуть ее относительно установочных элементов приспособления; -на заготовку действуют силы и моменты, стремящиеся сдвинуть или опрокинуть ее относительно установочных элементов приспособления; 5. Выбирают поверхности заготовки, к которым можно приложить силы закрепления, руководствуясь тем, чтобы эти поверхности были расположены по возможности напротив опорных точек, что обеспечивает более надежное и устойчивое закрепление заготовки в приспособлении и уменьшает ее деформацию. Намечают схему закрепления заготовки зажимным устройством, рассматривая оптимальные варианты приложения силы закрепления в одной, двух или нескольких точках. 6. Окончательно уточняют действие всех сил на заготовку, элементы зажимного устройства и корпус приспособления; если силы действуют под углом, их раскладывают по направлениям осей Х, У, Z прямоугольной системы координат. Решая задачу статического равновесия твердого тела, составляют условия равновесия заготовки в приспособлении при действии на нее сил и моментов и рассчитывают требуемую силу закрепления. 7. По эмпирическим формулам или справочным данным находят числовую величину всех сил и моментов, действующих на заготовку. 8. Принимают окончательный вариант схемы закрепления заготовки и решают вопрос о целесообразности применения дополнительных опор для придания большей устойчивости заготовке в приспособлении, если она не обладает достаточной жесткостью; вычерчивают механизированное зажимное устройство, показывают его связь с корпусом приспособления и элементами, посредством которых оно передает создаваемую им силу на заготовку. 9. Определяют основные варианты конструкции силового устройства, диаметр и ход пневматического или гидравлического цилиндра, пневматической камеры и др. Если приспособление универсальное, то следует учитывать, что оно может быть использовано не только для обработки данной, но и других типоразмеров заготовок. При выполнении этого расчета используются известные формулы для определения сил, создаваемых силовыми устройствами: пневмо- или гидроцилиндрами, пневмокамерами и др.

3.5 Выявление слабого звена приспособления и его расчет на прочность

При действии силы закрепления элементы приспособления испытывают напряжения сжатия, растяжения, изгиба, кручения или могут находиться в сложном напряжённом состоянии. Для предотвращения разрушения элементов приспособления наиболее слабый из них следует рассчитать на прочность в опасном сечении, используя известные формулы дисциплин «Сопротивление материалов» и «Детали машин». Слабым звеном в этом случае может быть элемент конструкции, воспринимающий максимальную нагрузку или имеющий минимальное поперечное сечение.

3.6 Расчет точности обработки заготовок в приспособлении

Расчет выполняется в следующей последовательности: 1. Определяется допустимая погрешность установки заготовки в приспособлении. Она равна разности допуска на выполняемый размер детали по чертежу и суммы погрешностей статической и динамической настройки технологической система /ТС/. Суммирование погрешностей статической и динамической настройки ТС следует производить с учетом вида составляющих погрешностей: случайные, систематические, постоянные, зависимые, независимые, скалярные, векторные, функциональные, а также с учетом законов их распределения и относительной величины. В первом приближения, когда составляющие погрешности имеют один порядок величин, допустимая погрешность установки заготовки может быть определена по следующей формуле:

Величина допуска на выполняемый размер определяется из чертежа детали, суммарная погрешность формы Погрешность DК, вызываемая непостоянством сил резания, определяется из выражения:

Величину Ру вычисляют по формуле теории резания или пользуются справочными данными, wт - по паспортным данным станка или ориентировочно принимают равной wт =(5-10).10-6 мм/н. Кроме того, она может быть вычислена по известной зависимости [4]. Погрешность настройки станка определяют из выражения:

Погрешность регулирования DР положения инструмента зависит от способа регулирования и определяется по табл.1.

Таблица 1 - Погрешность регулирования DР положения инструмента

Погрешность измерения Dизм определяется в зависимости от способа измерения и погрешности мерительного инструмента, указанной в его паспорте или по справочной литературе [6] , погрешностью Dрасч при большом объеме выборки можно пренебречь. Температурная погрешность DТ обработки принимается равной DТ =(0,10-0,15)d-для лезвийного инструмента DТ =(0,30-0,40)d-для абразивного инструмента. Погрешность размерного износа инструмента отделяется по формуле

значения Uo даны в табл. 2.

Температурную погрешность DТ и погрешность Dи, вызываемую износом инструмента, обычно суммируют между собой как векторные величины с учетом знака. 2. Определение действительной погрешности установки заготовки. Действительная погрешность установки заготовки в приспособлении ЕУд приближенно может быть найдена по табл. 1- 4., более точно - по табл. 5-7, с.518— 522[3]. Погрешность, вызванную несовпадением технологической и конструкторской баз (Dнб) находят на основе построения и анализа размерных цепей и зазоров [5] . 3. Сопоставление действительной погрешности установки заготовки с допустимой. Если соблюдается условие ЕУд<ЕУто, следовательно, приспособление обеспечивает заданную точность обработки. Если это условие не соблюдается, то приспособление окажется непригодным для выполнения данной операции и будет необходимо принять соответствующие меры: изменить схему базирования, конструкцию приспособления или способ обработки. 4. Определение погрешности приспособления. Допустимая погрешность установки заготовки ЕУ состоит из случайных погрешностей: базирования ЕБ, закрепления ЕЗ, приспособления и равна их сумме.

При использовании в приспособлениях типовой схемы базирования погрешность базирования находят по известным формулам табл. 8,.с.523 [3] погрешность закрепления определяют по формулам с.530 [3] или табличным данным. Если в приспособлении предложена оригинальная схема базирования, то погрешность базирования рассчитывают самостоятельно. Отношение погрешности приспособления к допуску на выполняемый размер детали называют коэффициентом запаса точности приспособления.

Чем больше Кт – тем надежнее и долговечнее будет работать приспособление с требуемой точностью. В практике

Величину погрешности

где

Таблица 2 - Погрешность закрепления заготовок в радиальном /числитель/ и осевом /знаменатель/ направлениях

4 Последовательность конструирования

Конструирование приспособления целесообразно начинать с уточнения схемы установки. Зная принятую в технологическом процессе схему базирования заготовки, точность и шероховатость базовых поверхностей, необходимо определить тип и размер установочных элементов, их количество и взаимное положение. Решение этого вопроса должно быть увязано с требуемой точностью обработки на данной операции. Зная из технологического процесса величины и направление действия сил резания и моментов резания, устанавливается необходимая величина, направление и место приложения сил закрепления. Исходя из регламентированного времени на закрепление и открепление заготовки (одна из составных частей нормы времени на операцию), типа приспособления (одно- или многоместное), конфигурации и точности заготовки и величины сил закрепления выбирают тип зажимного устройства и определяют его основные размеры. Устанавливают тип и размер деталей для направления и контроля положения режущего инструмента. Выявляют необходимые вспомогательные устройства, выбирают их конструкции и размеры исходя из массы заготовки и необходимой точности обработки. При этом следует максимально использовать имеющиеся нормали и стандарты. Разработку общего вида приспособления начинают с нанесения на лист контуров заготовки, желательно в масштабе 1:1, на листе формата А1. Удобно использовать для чернового варианта бумагу-«миллиметровку». В зависимости от сложности схемы приспособления вычерчивают несколько проекций заготовки на достаточном расстоянии друг от друга. Разработку общего вида приспособления ведут методом последовательного нанесения отдельных элементов приспособления вокруг контуров заготовки (приспособление как бы «наращивают» на заготовку), причем делают это одновременно на всех проекциях чертежа заготовки. Сначала вычерчивают установочные элементы, затем – зажимные устройства, детали для направления инструмента и вспомогательные устройства. После этого определяют контуры корпуса приспособления, который объединяет все эти элементы. Чистовой вариант общего вида конструкции приспособления выполняют на листе формата А1. На общем виде указывают его габаритные размеры, присоединительные размеры и размеры, которые необходимо выдержать при сборке и отладке приспособления; дается нумерация деталей для составления спецификации, прилагаемой к пояснительной записке. На чертеже общего вида должны быть указаны технические условия на сборку приспособления. В технических условиях указывается необходимая точность сборки и пригонки отдельных элементов приспособления (допускаемые отклонения расположения основных деталей), необходимая регулировка приспособления, его отладка, методы проверки при установке на станок, отделка, маркировка и пр. В соответствии с ЕСКД составляют спецификацию деталей приспособления, над штампом чертежа записывают техническую характеристику и технические требования на изготовление, эксплуатацию и сборку приспособления: определяют уровень унификации приспособления. Указанный чертеж выполняется с применением одного из графических редакторов на ЭВМ. Электронная версия чертежа общего вида приспособления должна быть сохранена для использования при дальнейшем курсовом и дипломном проектировании. 5 Примеры конструирования приспособления

Требуется разработать конструкцию механизированного приспособления к горизонтально-расточному станку для расточки отверстия в корпусной детали. Из чертежа детали известен требуемый диаметр отверстия Анализ служебного назначения детали, конструкторский контроль чертежа, анализ технических условий изготовления детали и отработка ее конструкции на технологичность позволили уточнить исходные технические условия, выявить ошибки в чертеже, повысить технологичность конструкции. Расчет типа производства показал, что оно серийное. Следовательно, приспособление должно быть универсальным, со сменными элементами и наладками. Разработана маршрутная и операционная технология, определены режимы резания и нормы времени, установлено, что обработка отверстий производится после чистовой обработки плоскости основания и черновой - торцовых поверхностей и полок детали.

5.1 Обоснование схемы базирования

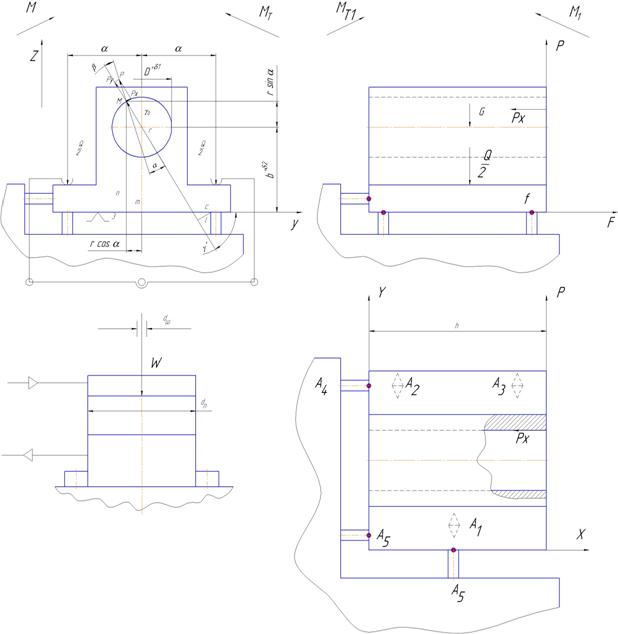

Из технологии машиностроения известно, что при обработке корпусных деталей небольшими партиями наиболее целесообразно на большинстве операций механической обработки в качестве технологической базы использовать три взаимно перпендикулярные плоскости; при этом сила закрепления обычно направлена перпендикулярно плоскости основания. Принимаем эту схему базирования (рис.1), так как она обеспечивает соблюдение принципов постоянства и единства баз а, следовательно, наибольшую точность обработке. Кроме того, эта схема наиболее проста в реализации.

5.2 Расчет потребных сил закрепления заготовки

1. Вычерчиваем заготовку в трех проекциях (рис.1). 2. Показываем режущий инструмент и создаваемые им силы резания. Так как резец вращается и перемещается вдоль оси, то силы резания - переменные по направлению. Поэтому прикладываем силы резания в произвольной точке М, находящейся на траектории движения режущей кромки инструмента. 3. Сила тяжести G заготовки прижимает ее к постоянным опорам приспособления, центробежная сила FЦ и сила инерции FИ отсутствуют, так как заготовка неподвижна во время обработки. 4. Из схемы сил, действующих на заготовку (рис.1), видно, что силы резания стремятся сместить заготовку по направлению осей ОХ и ОY и повернуть вокруг этих осей. Наиболее опасен сдвиг заготовки по направлению оси ОХ под действием силы 5. Наиболее целесообразно силу закрепления заготовки приложить в двух точках к поверхности лап. Это обеспечит необходимое противодействие силе резания. Приложение силы закрепления в четырех точках против опор А1 – А3 обеспечит большую устойчивость заготовки, но усложнит конструкцию приспособления, а приложение силы закрепления в одной точке, в плоскости симметрии заготовки, уменьшит ее устойчивость.

Рисунок 1 - Расчетная схема определения потребных сил закрепления заготовки

6. Из окончательного анализа схемы действия всех сил на заготовку очевидно, что под действием силы закрепления Q и силы тяжести G в точках контакта плоскости основания заготовки с постоянными опорами приспособления возникает сила трения

Влияние результирующей силы резания Р на силу трения Так как во время обработки отверстия заготовка находится в состоянии покоя на постоянных опорах приспособления, то сила трения должна быть больше всех действующих сил резания. 1. При действии сил резания по направлению оси OX

откуда при

2. При действии сил резания по направлению оси ОY

откуда при Момент силы закрепления Q относительно оси, проходящей через опорные точки А2 и А3, должен быть больше момента силы резания Р относительно этой же оси: или где Имея (2) и (3), найдем

Момент сил закрепления относительно оси ОY (опорные точки А4 и А5) должны быть больше момента сил резания:

или

Найдем производную от выражения в квадратных скобках по переменному аргументу |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 138. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Издание соответствует требованиям ФГОС по специальности СПО 151901 Технология машиностроения, входящей в состав укрупненной группы специальностей 150000 Металлургия машиностроение, материалообработка по направлению подготовки 151900 Конструкторско-технологическое обеспечение машиностроительного производства.

Издание соответствует требованиям ФГОС по специальности СПО 151901 Технология машиностроения, входящей в состав укрупненной группы специальностей 150000 Металлургия машиностроение, материалообработка по направлению подготовки 151900 Конструкторско-технологическое обеспечение машиностроительного производства. - линейная и угловая скорость соответственно;

- линейная и угловая скорость соответственно;

обрабатываемой поверхности находится по табл. 55, с. 581 [3], погрешность станка DС - по паспорту станка; если станок после ремонта, то пробной обработкой партии заготовок.

обрабатываемой поверхности находится по табл. 55, с. 581 [3], погрешность станка DС - по паспорту станка; если станок после ремонта, то пробной обработкой партии заготовок.

п распределяют между основными конструктивными элементами приспособления, влияющими на точность обработки, т.е. решают обратную задачу сборочных технологических цепей: по допуску замыкающего звена находят допуск составляющих звеньев

п распределяют между основными конструктивными элементами приспособления, влияющими на точность обработки, т.е. решают обратную задачу сборочных технологических цепей: по допуску замыкающего звена находят допуск составляющих звеньев ,

, - погрешность /допуск/ приспособления на износ установочных элементов;

- погрешность /допуск/ приспособления на износ установочных элементов; - для опор, у которых малая площадь контакта с заготовкой;

- для опор, у которых малая площадь контакта с заготовкой; - для опор с развитой поверхностью контакта с заготовкой (пластины, пальцы с плоской поверхностью).

- для опор с развитой поверхностью контакта с заготовкой (пластины, пальцы с плоской поверхностью).

. Обычно принимают n=0,5.

. Обычно принимают n=0,5.

, расстояние его оси от плоскости основания

, расстояние его оси от плоскости основания  и его технические условия на изготовление отверстия. Дан объем выпуска деталей N (шт/год).

и его технические условия на изготовление отверстия. Дан объем выпуска деталей N (шт/год). и по направление оси ОY под действием результирующей силы резания Р, а также поворот заготовки вокруг оси, параллельной оси ОХ и проходящей через опорные точки А2 и АЗ, и вокруг оси ОX (опорные точки А4 и А5). Отрыв заготовки от опор под действием силы Р и поворот ее вокруг ОZ - маловероятен.

и по направление оси ОY под действием результирующей силы резания Р, а также поворот заготовки вокруг оси, параллельной оси ОХ и проходящей через опорные точки А2 и АЗ, и вокруг оси ОX (опорные точки А4 и А5). Отрыв заготовки от опор под действием силы Р и поворот ее вокруг ОZ - маловероятен.

зависит от угла

зависит от угла  , который изменяется от 0 до 2

, который изменяется от 0 до 2  .

.

(1)

(1) (2)

(2)

(3)

(3) (4)

(4) (5)

(5)

(6)

(6)

(7)

(7) и, приравняв ее к нулю, получим значение

и, приравняв ее к нулю, получим значение