Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Воздухоразделительные установкиСтр 1 из 2Следующая ⇒ Нижнетагильский технологический институт (филиал)

Центр дополнительного образования Кафедра «Мехатроника, автоматизация и электроника»

РАСЧЁТ МНОГОСТУПЕНЧАТОГО КОМПРЕССОРА

КУРСОВОЙ ПРОЕКТ ПОЯСНИТЕЛЬНАЯ ЗАПИСКА 000000 00000000 09 ПЗ

Преподаватель К.В.Суворов Слушатель А.В. Кылин Группа ППФ–160751–ПТ

Нижний Тагил 2018

Содержание 1 ОБЩАЯ ЧАСТЬ. 3 2.1 Хранение, транспортировка хладоагрегатов и хладоносителей. 3 2.2 Энергосбережение при снабжении потребителей технической водой. 4 2.3 Воздухоразделительные установки. 6 2 РАСЧЁТ ТРЁХСТУПЕНЧАТОГО КОМПРЕССОРА.. 8 2.1 Исходные данные. 8 2.2 Распределение повышения давления по ступеням. 9 2.3 Определение коэффициента подачи. 14 2.4 Определение основных размеров и параметров ступеней. 17 2.5 Определение температуры нагнетания. 22 2.6 Выбор клапанов по пропускной способности. 23 2.7 Определение мощности привода компрессора. 27 3 Графическая часть проекта. 29 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 31

ОБЩАЯ ЧАСТЬ Хранение, транспортировка хладоагрегатов и хладоносителей. Холодильные агенты хранят и перевозят в жидком состоянии в стальных баллонах ёмкостью от 20 до 55 л. При техническом обслуживании малых фреоновых холодильных машин используют баллоны ёмкостью 5 л. У каждого баллона имеется угловой запорный вентиль с маховичком и гайкой-заглушкой на боковом штуцере. Вентиль предохраняется от повреждений стальным колпаком.  Баллоны окрашивают в установленный по ГОСТу цвет и делают на них трафаретную надпись. Так, баллоны для фреона-12 окрашивают под алюминий и делают надпись чёрной несмываемой краской «фреон-12»; баллоны под фреон-22 окрашивают также под алюминий, делают две жёлтые поперечные полосы и надпись «фреон-22». На баллонах под аммиак (цвет окраски жёлтый) надпись чёрной краской «аммиак» Жидкий холодильный агент заливают в баллоны по следующей норме: фреон-12—1—1,1 кг/л; фреон-22—0,9— 1,0 кг/л; аммиак — 0,50 кг/л. Баллоны, заполненные холодильным агентом, хранятся на специально оборудованных складах с соблюдением правил техники безопасности. Хранение одного баллона с фреоном-12 согласно правилам техники безопасности разрешается в машинном отделении. Наполненные баллоны на близком расстоянии переносят на носилках специальной конструкции двое рабочих или перевозят на специальных двухколёсных тележках. Для перевозки за пределы предприятия и на далёкие расстояния служит рессорный транспорт. В деревянном кузове автомобиля или в повозке баллоны укладывают горизонтально, вентилями в одну сторону на деревянных с гнёздами прокладках и закрепляют на них с помощью откидных винтов. От действия солнечных лучей баллоны предохраняются ватным одеялом или мокрым брезентом.

Энергосбережение при снабжении потребителей технической водой. Беззатратные и малозатратные энергосберегающие мероприятия На осуществление малозатратных, а тем более беззатратных энергосберегающих мероприятий не требуется существенных вложений. Они окупаются в течение нескольких месяцев вследствие снижения эксплуатационных расходов. К числу беззатратных и малозатратных мероприятий по энергосбережению в водоснабжении и канализации относят: - Соблюдение правил эксплуатации систем водоснабжения и канализации и применяемого в них оборудования. Эти правила предусматривают своевременное проведение планово-предупредительных ремонтов, замену набивки и подтяжку уплотнений насосов, вентилей и задвижек, замену неисправной арматуры, устранение утечек и т.д. - Замена асбестографитовых уплотнений насосов уплотнениями на основе тефлона, обеспечивающих увеличение срока эксплуатации в среднем в 6 раз. Затраты окупаются в течение не более 6 месяцев. - Замена арматуры устаревших типов на современную. Среднезатратные энергосберегающие мероприятия Это мероприятия, затраты на проведение которых окупаются за 2-3 года. К ним относят: - Обеспечение экономичных режимов эксплуатации насосов. - Изменение диаметра трубопроводов, применение труб из полимерных материалов изменение принципиальной схемы конструктивного исполнения систем водоснабжения и водоотведения. - Экономия электроэнергии и воды при переходе к оборотным системам водоснабжения. - Борьба с отложениями в системах водоснабжения и водоотведения. - Устранение утечек воды. - Организация учёта водопотребления. - Диспетчеризация и АСУ. - Стимулирование персонала предприятий в снижении перерасхода воды.

Воздухоразделительные установки В настоящее время существует три основных метода разделения воздуха: - адсорбционный - мембранный - криогенный В основе перечисленных методов разделения лежат различные принципы. Адсорбционный метод разделения воздуха опирается на принцип селективного поглощения компонентов газовой смеси. Поглощение осуществляется специальными молекулярными ситами (МС) в условиях короткоцикловой адсорбции. В основе процесса лежит зависимость поглощения газа адсорбентом от давления: способность адсорбента к поглощению газа прямо пропорциональна давлению. Таким образом, адсорбция идёт при повышенном давлении, а процесс десорбции осуществляется путём сброса давления. Мембранный метод разделения воздуха основан на принципе избирательной проницаемости мембран. Принцип действия мембранных газоразделительных установок заключается в различной скорости проникания газов через полимерную мембрану под действием перепада парциальных давлений на мембране. В обоих случаях в мембранную установку подаётся предварительно очищенный сжатый воздух и движущей силой разделения является разность парциальных давлений каждого компонента воздуха по обе стороны мембраны, обуславливающая различную скорость проницания. В соответствии с этим компоненты воздуха можно условно разделить на два класса: - легкопроникающие (ЛПК) или «быстрые газы»; - труднопроникающие (ТПК) или «медленные газы». При попадании сжатого воздуха в надмембранное пространство «быстрые газы» проникают через мембрану в зону низкого давления, таким образом, газ на выходе из мембраны обогащается легкопроникающим компонентом. Непроникшая часть воздуха, обогащается труднопроникающим компонентом и выводится из надмембранного пространства. Метод криогенного разделения базируется на тепло-массообменных процессах, в частности процессе низкотемпературной ректификации, базирующейся на разности температур кипения компонентов воздуха и различии составов находящихся в равновесии жидких и паровых смесей. В процессе разделения воздуха при криогенных температурах между находящимися в контакте жидкой и паровой фазами, состоящими из компонентов воздуха, осуществляется массо- и теплообмен. В результате паровая фаза обогащается низкокипящим компонентом (компонентом, имеющим более низкую температуру кипения), а жидкая высококипящим компонентом. Таким образом, поднимаясь по ректификационной колонне вверх, пар обогащается низкокипящим компонентом – азотом, а стекающая вниз жидкость насыщается высококипящим компонентом – кислородом. Соответственно все промышленные установки делятся на: - Криогенные установки - Адсорбционные установки (КЦА, ВКЦА) - Мембранные установки

2 РАСЧЁТ ТРЁХСТУПЕНЧАТОГО КОМПРЕССОРА

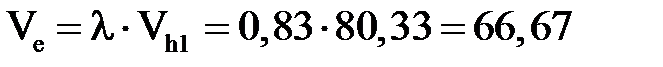

2.1 Исходные данные Рассмотрим пример теплового расчёта стационарного компрессора по следующим исходным данным: Вариант: 9; − кол-во ступеней компрессора: 3; − рабочая среда: воздух; − рвс = 0,1 МПа; − рн= 1,6 МПа ; − температура всасываемого газа Твс= 310 °К (37°С); − температура охлаждающей воды Тохл. = 288 °К (15 °С); − производительность компрессора Vе = 4 м3 /мин (66,67л/с); − допустимые отклонения производительности не более ± 5 %. Определить: −диаметр цилиндра D; − полный ход поршня Sп; − частоту вращения коленчатого вала nо; − производительность компрессора Vе с учётом округления основных размеров цилиндров; − определить индикаторную и эффективную мощность привода компрессора Nинд.к,Nе; − коэффициент полезного действия компрессора η. − температуры нагнетания Т; − выбор клапанов по пропускной способности; Графическая часть: −чертёж компрессора в определённом масштабе;

2.2 Распределение повышения давления по ступеням

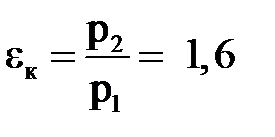

Общее номинальное относительное повышение давления компрессором подсчитываем по уравнению (1):

Выбираем число ступеней (из исходный данных):

Z =3

Номинальное относительное повышение давления во всех ступенях принимаем одинаковыми (2):

Номинальное давление всасывания во 2-ойступени, Мпа (3):

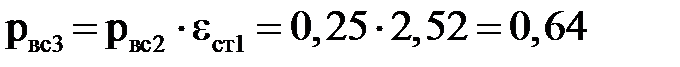

Номинальное давление всасывания в 3-ейступени, Мпа (4):

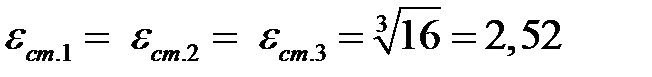

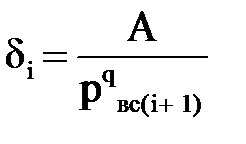

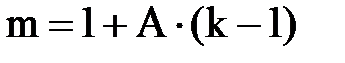

С развитием компрессоростроения будут улучшаться конструкции клапанов, узлов межступенчатых коммуникаций, т.е. межступенчатые потери будут уменьшаться и их величина может быть выражена в общем виде (5):

где А и q – коэффициенты, значения которых зависят от газодинамического совершенства клапанов, а также от межступенчатых аппаратуры и коммуникаций,в данной работе коэффициентыA= 2,66 иq = 0,25. Рис. 1. Схематизация индикаторных диаграмм многоступенчатого компрессора а – схематизированныеиндикаторные диаграммы; б – принципиальная схема повышения давления компрессора.

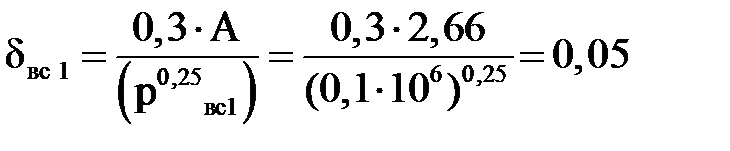

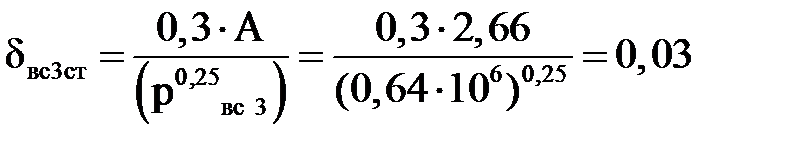

Относительные потери давления на всасывании 1– ой ступени (6):

гдеА – коэффициент, учитывающий совершенство компрессора, (А = 2,66).

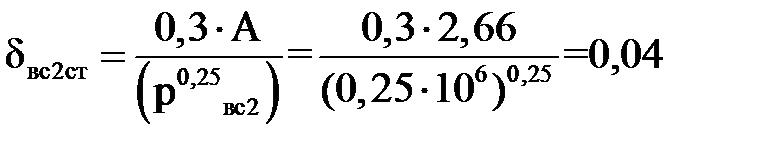

Относительные потери давления на всасывании 2– ой ступени (7):

Относительные потери давления на всасывании 3– ей ступени (8):

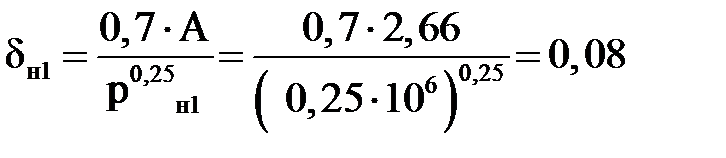

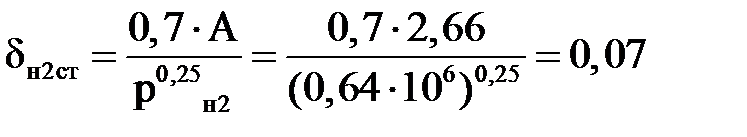

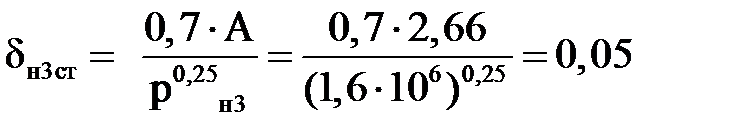

Относительные потери давления на нагнетании ( на нагнетательных клапанах и в межступенчатом охладителе воздуха) 1 – ой ступени (9):

Относительные потери давления на нагнетании ( на нагнетательных клапанах и в межступенчатом охладителе воздуха) 2 – ой ступени (10):

Относительные потери давления на нагнетании ( на нагнетательных клапанах и в межступенчатом охладителе воздуха)3 – ей ступени (11):

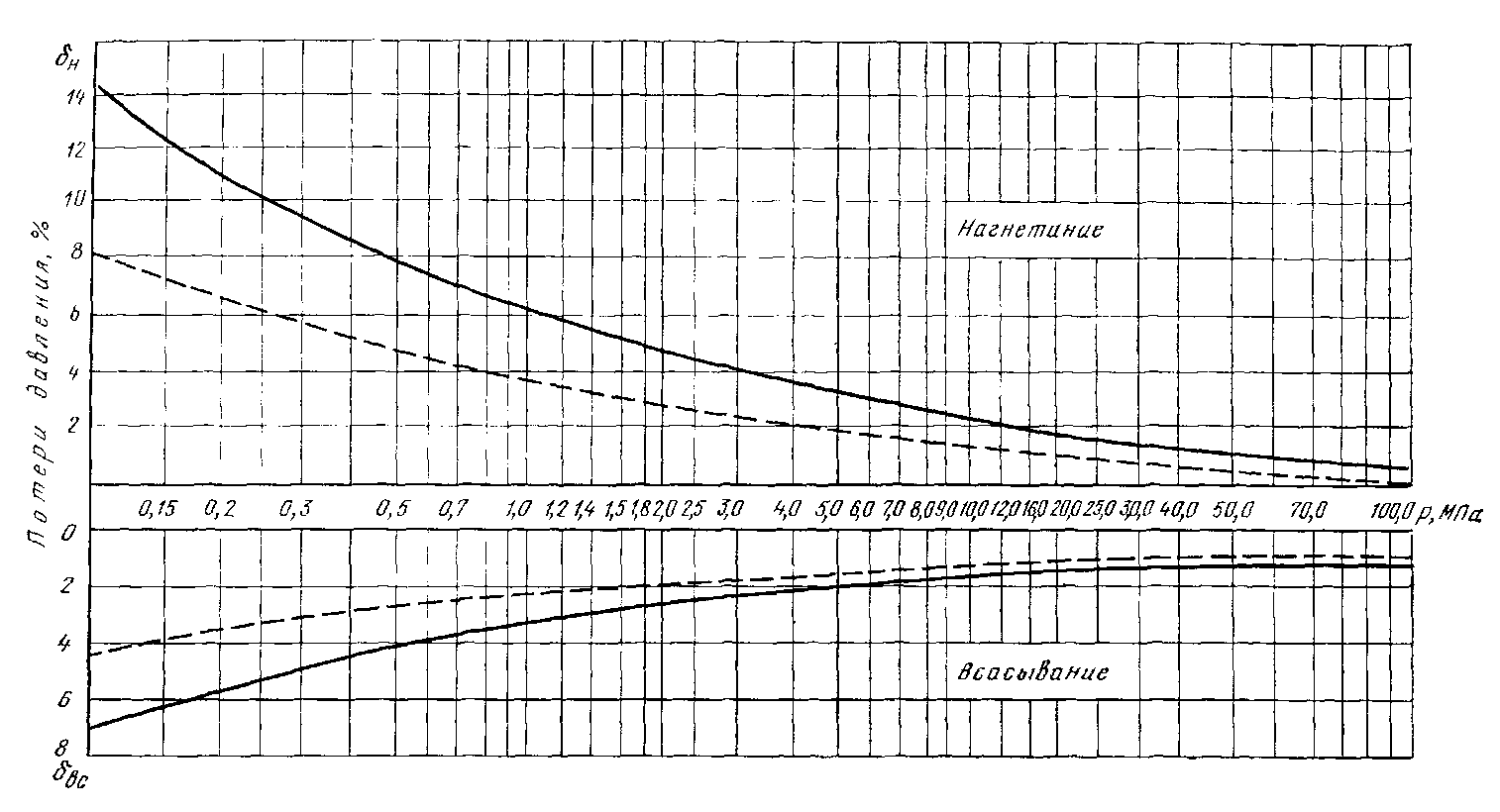

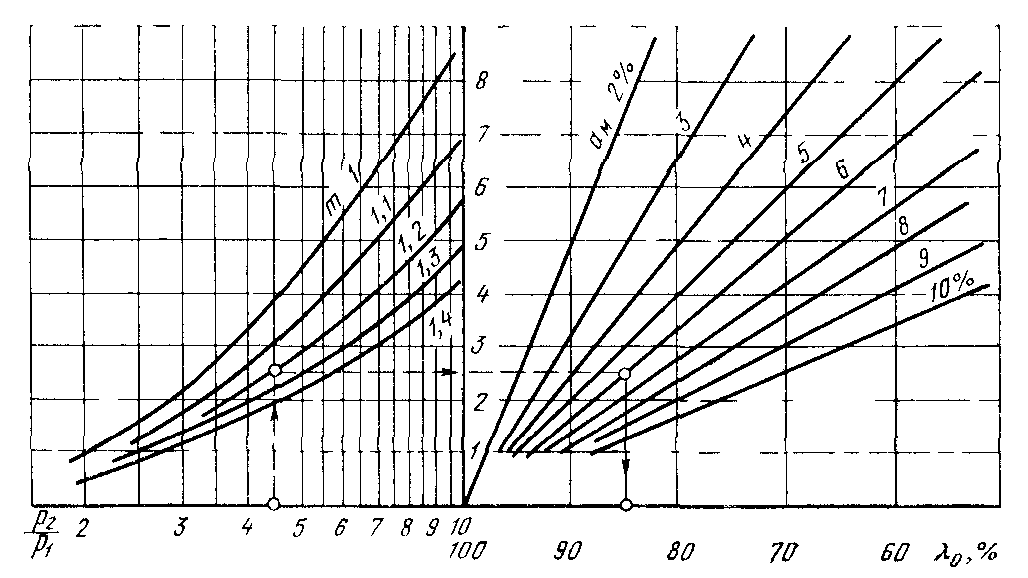

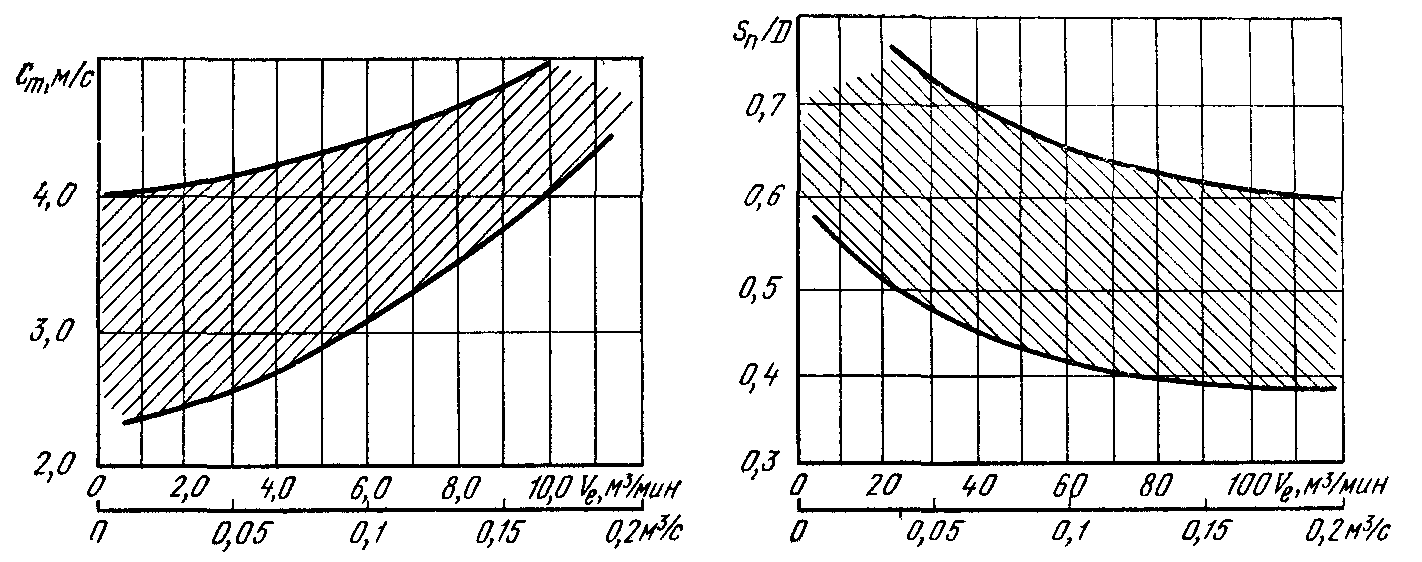

Проверяем полученные значения по рисунку 2: «Относительные потери давления между ступенями»─полученные результаты расчёта соответствуют требованиям графика.

Рис.2. Относительные потери давления между ступенями

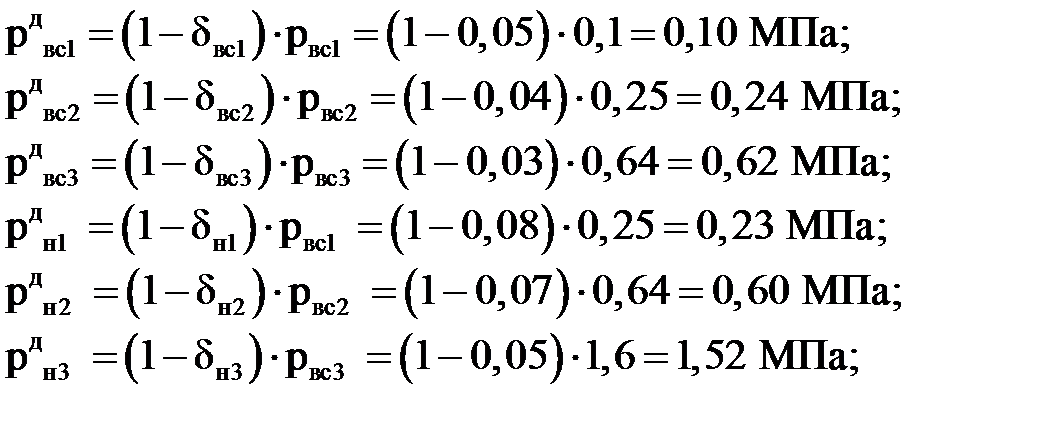

Определим действительные давления на всасе и нагнетании первой ступеникомпрессора, на всасе и нагнетании второй ступени компрессора, на всасе и нагнетании третьей ступени компрессора (12):

Результаты расчётов сведём в таблицу 1. Таблица 1 ─Результаты расчётов

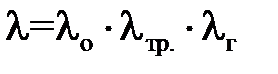

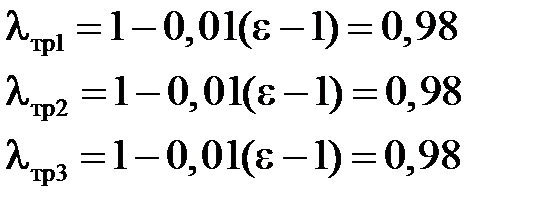

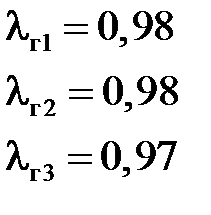

2.3 Определение коэффициента подачи Коэффициент подачи λ определяется по формуле (13):

Задаёмся в соответствии с рекомендациями коэффициентами: подогрева λтр.,герметичности λ г. Объёмный коэффициент λо подсчитываем по формуле (14):

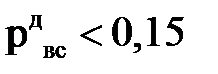

но для практических расчётов воспользуемся номограммой рис.3

Рис. 3. Номограмма для определения λо

Таблица 2─ Коэффициенты ступеней насоса

Политропа конечных параметров – это такая условная политропическая зависимость с постоянным показателем, начальные и конечные параметры которой совпадают с действительными, имеющими место в процессе обратного расширения в действительном процессе (15):

гдеА и kсоответственно коэффициенты, зависящие от давления рвс. Результатыподсчётов по формуле приведены в таблице 3.

Таблица 3─Результаты расчётов

Действительный объём воздуха, подаваемый компрессором, зависит также от термического коэффициента λти коэффициента герметичности λг, учитывающих нагрев воздуха при всасывании, герметичность цилиндра компрессора, необходимость дополнительного давления для срабатывания клапанов. Термический коэффициент определяется из уравнения (16):

Коэффициент герметичности компрессора примем близким к 1, как у компрессора в хорошем техническом состоянии (17):

Результаты расчётов сводим в таблицу 4.

Таблица 4─Результаты расчётовкоэффициент подачи

2.4 Определение основных размеров и параметров ступеней

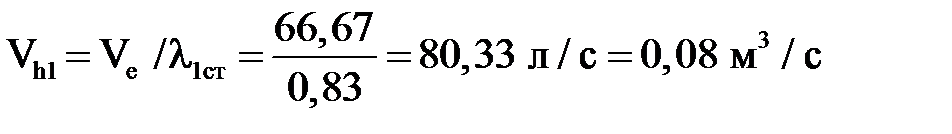

2.4.1 Определение объёмов, описываемых поршнями Объём, описываемый поршнем первой ступени (18):

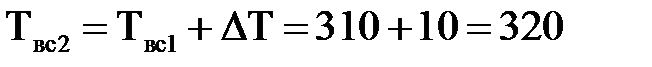

Температура всасываниявторой ступени (19):

где ΔТ – недоохлаждение перед второй ступенью принимаем 10°. Объём описываемый поршнем второй ступени, л /с (20):

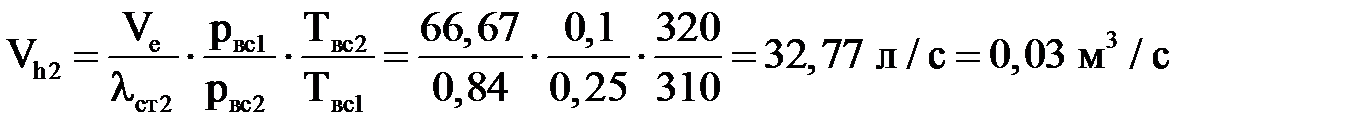

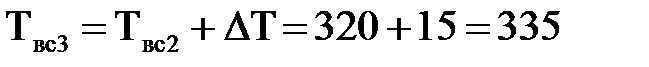

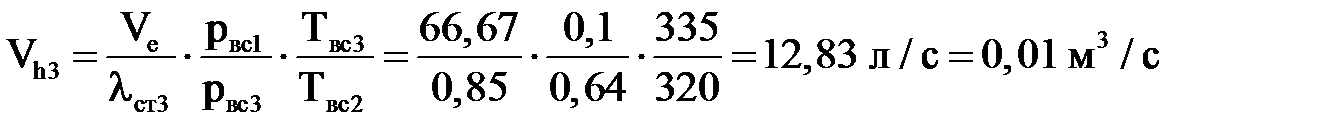

Температура всасывания 3 − ступени (21):

гдеΔТ– недоохлаждение перед третьей ступенью принимаем 15° Объём описываемый поршнем второй ступени, л /с (22):

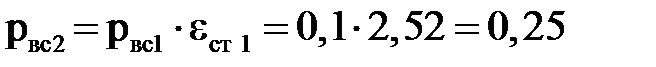

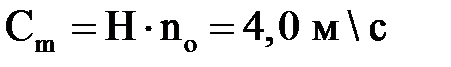

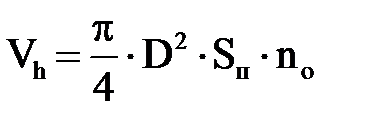

2.4.2 Определение диаметра цилиндра компрессора. Определение диаметра первой и второй ступени компрессора. Частоту вращения коленчатого вала современных бескрейцкопфных компрессоров производительностью от 0,01 до 0,15 м3 /с принимают равной частоте вращения электродвигателей, синхронная частота вращения которых равна 16 или 25 1/с. На основании изложенного, задаёмся частотой вращения вала электродвигателя no= 960 об / мин = 16 1/с. Выбираем для компрессора V – образную схему с цилиндрами простого действия. Для бескрейцкопфного компрессора задаёмся средней скоростью поршняС m = 4,0 м / с (см.табл.5).

Таблица 5─ Средняя скорость поршня

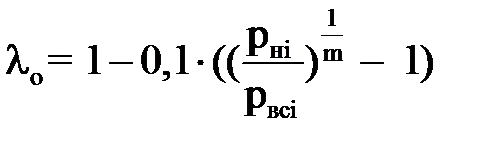

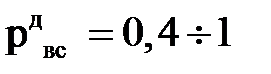

Данное ограничение вызвано необходимостью обеспечить надёжную и экономичную работу клапанов. Значение возьмёмCm, воспользуюсь рис. 4

Рис. 4. Значение средней скорости Сmпоршня для бескрейцкопфных компрессоров. Значения отношения хода поршня к диаметру цилиндра для бескрейцкопфного компрессора Средняя скорость поршня определяется из равенства (23):

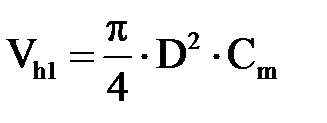

где H = 2 Sп– путь, проходимый поршнем за один оборот коленчатого вала; nо- частота вращения коленчатого вала. Описанный объём компрессора простого действия (24):

где Sп– полный ход поршня; nо – частота вращения коленчатого вала. Тогда получим (25):

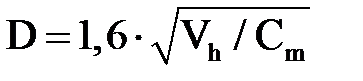

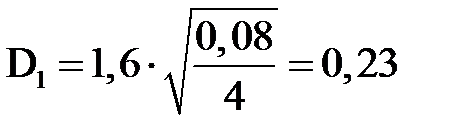

диаметр 1 – ой ступени, м, (26)

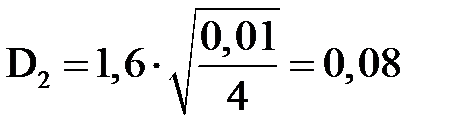

диаметр 2 – ой ступени, м, (27)

диаметр 3 – ой ступени, м, (29)

Рассчитываем полный ход поршня м, (30)

Округляем ход поршня: Sп= 0,1м.

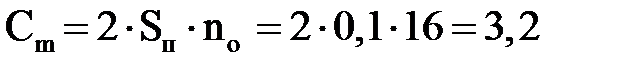

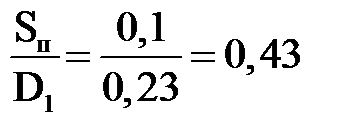

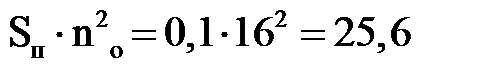

Уточняем среднюю скорость поршня, м/с (31):

После определения полного хода поршняSпи его диаметра D1, проверим значения (31), (32):

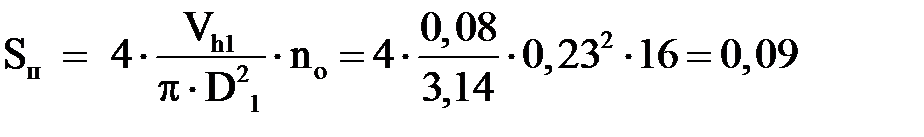

Эти значения соответствуют современным тенденциям развития компрессоростроения. Проверяем производительность, л/с (33):

Полученный результат точно совпадает с заданной производительностью компрессора. Основные размеры и параметры ступеней компрессора сводим в таблицу 6. Таблица 6─Основные размеры и параметры ступеней компрессора

Полученный результат точно совпадает с заданной производительностью компрессора. 2.5 Определение температуры нагнетания

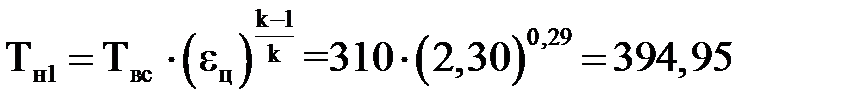

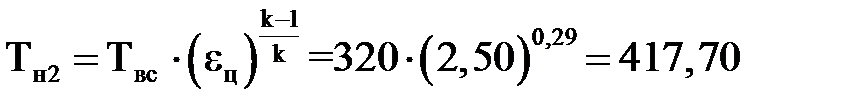

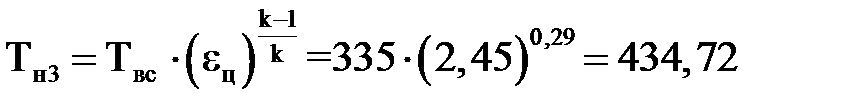

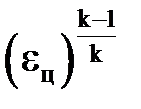

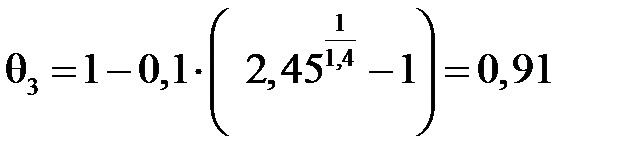

Принимая, что сжатие воздуха происходит адиабатически (k = 1,41), находим температуру нагнетания, °К (34):

Расчёт сводим в табл.7. Таблица7─ Параметры ступеней компрессора

Примечание:Полученная температура нагнетания является допустимой, в частности для использования компрессорных смазочных масел.

2.6 Выбор клапанов по пропускной способности Допустимую относительную потерю мощности в клапанах

Таблица 8─ Допустимые относительные потери мощности в клапанах

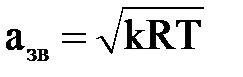

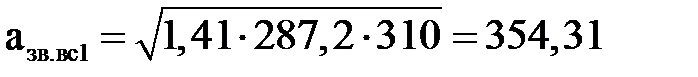

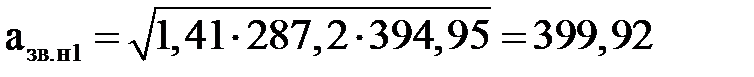

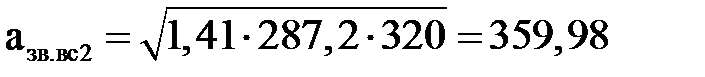

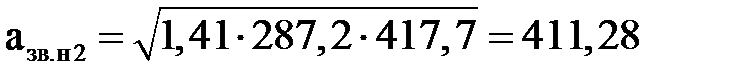

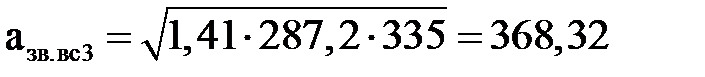

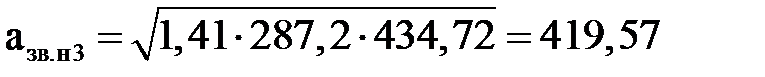

По выбранному допустимому значению потери мощности находим соответствующие значения критерия скорости F= 0,22. Скорость звука при условиях в клапане определяем по уравнению, м/с (35):

где R – газовая постоянная (см. табл. 9),k – показательадиабаты газа; Т – текущаятемпература газа, °К.

Таблица 9─Газовые постоянные

Примечание: 1. плотность газов приведена при 0°С и давлениир = 0,1 МПа; 2. показатель адиабаты для газов (при 0°С и р = 0,1МПа); 3. газовая постоянная R, Дж /(кг / єК) для газов: воздух – 287,2. Рассчитываем скорость звука (36):

Рассчитываем допустимую условную скорость газа в клапане, м/с (37):

wф= F ∙ aзв.

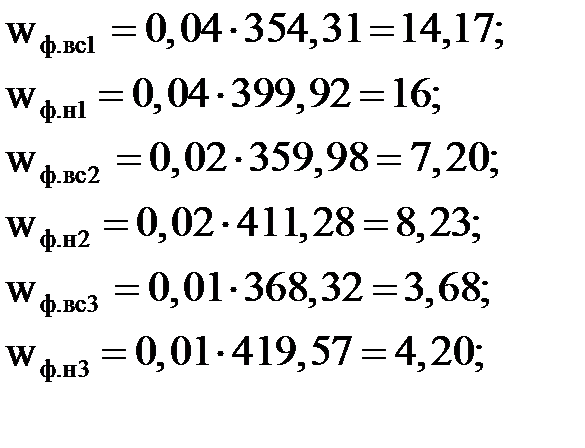

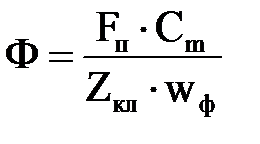

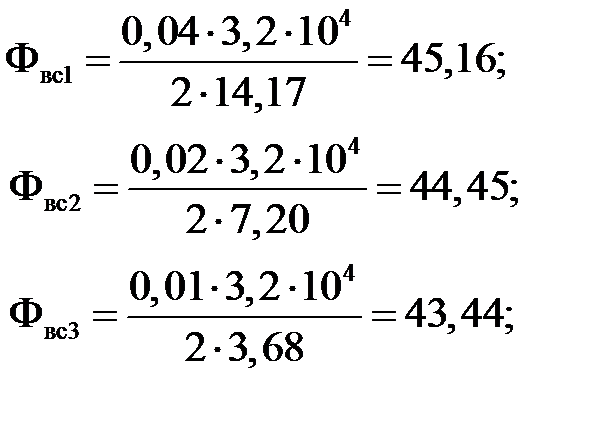

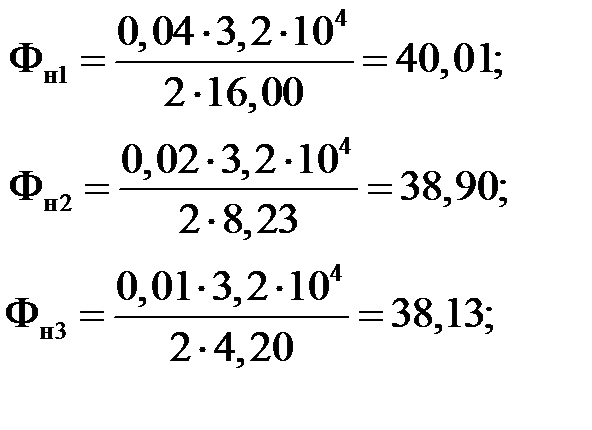

Определяем необходимое значение эквивалентной площади клапана, см2 (38), (39), (40):

Расчёт сводим в табл.10.

Таблица 10─ Эквивалентная площадь клапанов

Примечание: Числоклапанов Zкл в полости цилиндра выбирают из конструктивных соображений. По необходимым значениям эквивалентной площади клапанов подбираем стандартизованные клапаны КТ по ОСТ 26- 12 - 2030 – 81 (табл.11): По необходимым значениям эквивалентной площади клапанов подбираем стандартизованные клапаны КТпо ОСТ 26- 12 - 2030 – 81 (табл.1.4.Исходныеданные): - всасывающиеклапаны1 – ойступениВКТ 200-3,0-1,0 с эквивалентнойплощадью 48,5 см2; - нагнетательныеклапаны1 – ой ступениНКТ200-2,5-1,0 с эквивалентнойплощадью43,4 см2; - всасывающийклапан2 – ойступениВКТ 200-3,0-1,0 с эквивалентнойплощадью 48,5 см2; - нагнетательныйклапан2 – ойступениНКТ 200-2,0-1,0 сэквивалентнойплощадью39,4 см2; - всасывающие клапаны 3 – ой ступени ВКТ 200-2,5-1,0 с эквивалентной площадью 43,4 см2; - нагнетательные клапаны 3 – ой ступени НКТ 200-2,0-1,0 сэквивалентнойплощадью 39,4 см2.

Таблица 11─Основные данные клапанов ВКТ и НКТ

2.7 Определение мощности привода компрессора

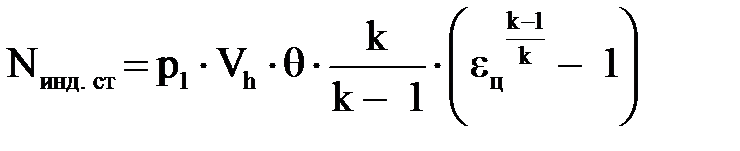

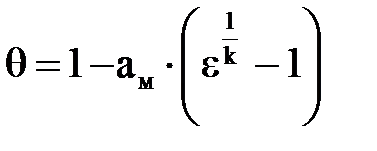

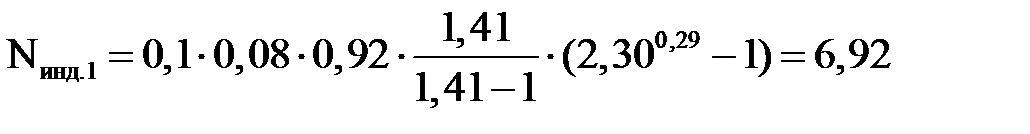

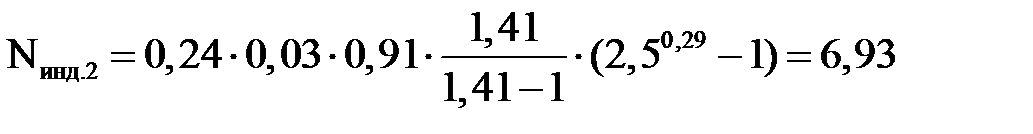

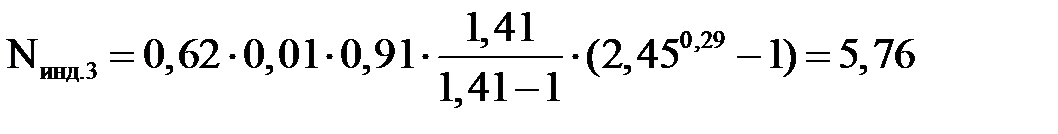

Определяем индикаторную мощность ступени компрессора, используя упрощённую схематизированную индикаторную диаграмму, кВт (41), (42):

где

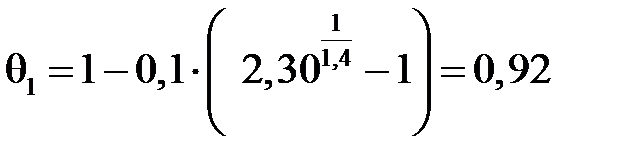

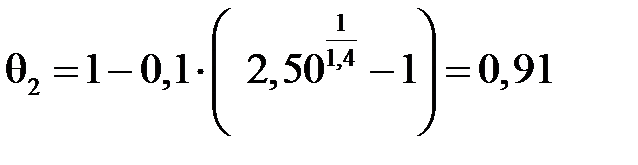

– для 1 – ойступени: – для 2 – ойступени: – для 3 – ойступени:

Тогдаиндикаторныемощностипоступеням , кВт (43):

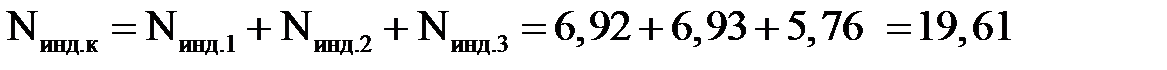

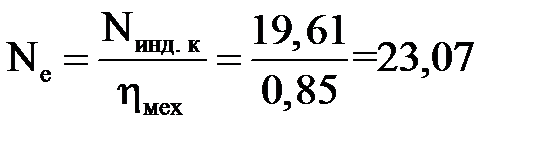

Индикаторнаямощностькомпрессораравнасуммеиндикаторных мощностей ступеней, кВт (44):

Таккак,механическийКПДусуществующихкомпрессоров составляет ηмех= 0,8 − 0,95,топринимаяηмех= 0,85 можно определитьэффективную мощность компрессора, кВт (45):

ИспользуязначениеNeподбираемкомпрессор с электродвигателемипроверяем правильность принятойчастотывращениявала электродвигателяnoпри определении основныхразмеровступеней КТ-6

3 Графическая часть проекта

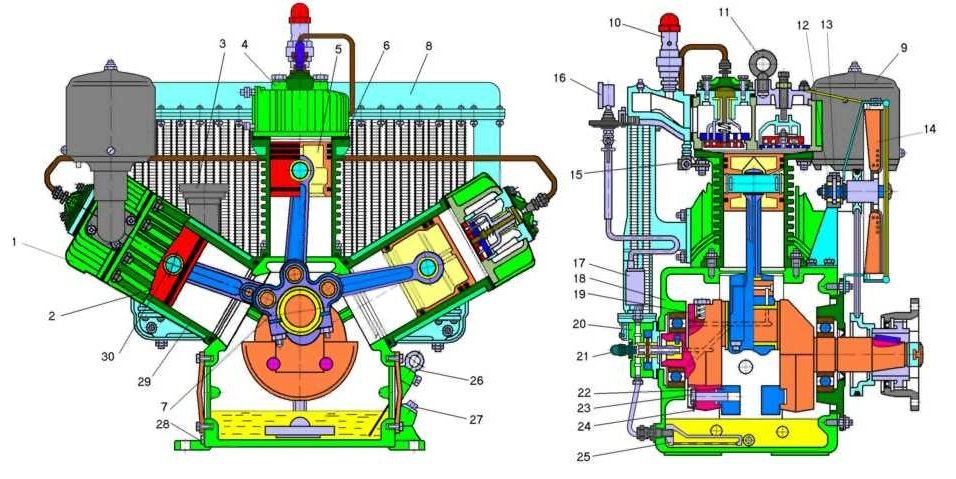

Общее устройство компрессора КТ-6 показано на рис. 5. Компрессор КТ-6 - двухступенчатый, трёхцилиндровый.поршневой с W- образный расположением цилиндров. Компрессор КТ-6 состоит из корпуса (картера)13, двух цилиндров 29 низкого давления (ЦНД), имеющих угол развала 120°. одного цилиндра 6 высокого давления (ЦВД) и холодильника 8 радиаторного типа с предохранительным клапаном 10, узла шатунов 7 и поршней 2, 5. Корпус 18 имеет три привалочных фланца для установки цилиндров и два люка для доступа к деталям, находящимся внутри. Сбоку к корпусу прикреплён масляный насос 20 с редукционным клапаном 21, а в нижней части корпуса помещён сетчатый масляный фильтр 25. Передняя часть корпуса (со стороны привода) закрыта съёмной крышкой, в которой расположен один из двух шарикоподшипников коленчатого вала 19. Второй шарикоподшипник расположен в корпусе со стороны масляного насоса. Все три цилиндра имеют ребра: ЦВД выполнен с горизонтальным оребрением для лучшей теплоотдачи, а ЦНД имеют вертикальные ребра для придания цилиндрам большей жёсткости. В верхней части цилиндров расположены клапанные коробки 1 и 4. Коленчатый вал 19 компрессора - стальной, штампованный с двумя противовесами, имеет две коренные шейки и одну шатунную. Для уменьшения амплитуды собственных колебаний к противовесам винтами 23 прикреплены дополнительные балансиры 22. Для подвода масла к шатунным подшипникам коленчатый вал снабжён системой каналов, показанных на рис. 3.2. пунктиром.

Рис. 5. Общее устройство компрессора КТ-6 1 – клапанная коробка цилиндра низкого давления – ЦНД (первой ступени); 2 – поршень ЦНД; 3 – сапун; 2 – клапанная коробка цилиндра высокого давления – ЦВД (второй ступени); 5 – поршень ЦВД; цилиндр высокого давления (ЦВД); 7 – узел шатунов; 8 – холодильник; 9 – всасывающий воздушный фильтр; 10 – предохранительный клапан; 11 – рым-болт; 12 – кронштейн вентилятора; 13 – болт регулировки натяжения ремня вентилятора;14 – вентилятор; 15 – тройник для присоединения трубопровода от регулятора давления; 16 – манометр давления масла;17 – бачок для гашения пульсаций стрелки манометра; 18 – корпус (картер); 19 – коленчатый вал; 20 – масляной насос; 21 – редукционный клапан; 22 – дополнительный балансир; 23 – пробка для слива масла; 23 – винт крепления дополнительного балансира; 24 – шплинт; 25 – масляный фильтр; 26 – указатель уровня масла (щуп); 27 – пробка для залива масла; 28 – пробка для слива масла; 29 – цилиндр низкого давления (ЦНД); 30 – поршневой палец.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 411. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(1)

(1) (2)

(2) (3)

(3) (4)

(4) , (5)

, (5) , (6)

, (6) (7)

(7) (8)

(8) (9)

(9) (10)

(10) (11)

(11)

(12)

(12) (13)

(13) , (14)

, (14)

, (15)

, (15) (16)

(16) (17)

(17) (18)

(18) К, (19)

К, (19) (20)

(20) К, (21)

К, (21) (22)

(22)

, (23)

, (23) , (24)

, (24) или

или  (25)

(25) (26)

(26)

(28)

(28) (29)

(29) (30)

(30) (31)

(31) (31)

(31) м/с2 (32)

м/с2 (32) (33)

(33)

(34)

(34)

выбираем по рекомендациям (см. табл. 8).

выбираем по рекомендациям (см. табл. 8). , (35)

, (35)

(36)

(36)

(37)

(37) (38)

(38) (39)

(39) (40)

(40) (41)

(41) – коэффициент, учитывающий возвращение энергиив процессе обратного расширения.

– коэффициент, учитывающий возвращение энергиив процессе обратного расширения. ;

; ; (42)

; (42) .

.

(43)

(43)

(44)

(44) (45)

(45)