Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Выбор шлифовального круга и режима резанияСтр 1 из 2Следующая ⇒ Министерство образования и науки РФ ФГОБУ ВПО Уральский государственный Горный университет ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ варианты Заданий САМОСТОЯТЕЛЬНЫХ РАБОТ

для студентов направления бакалавриата: Машиностроение», Технологические машины и оборудование» (ТМО) и среднего профессионального образования (15.02.01) 151031 - «Монтаж и техническая эксплуатация промышленного оборудования(по отраслям)» очного и заочного обучения

Екатеринбург 2014

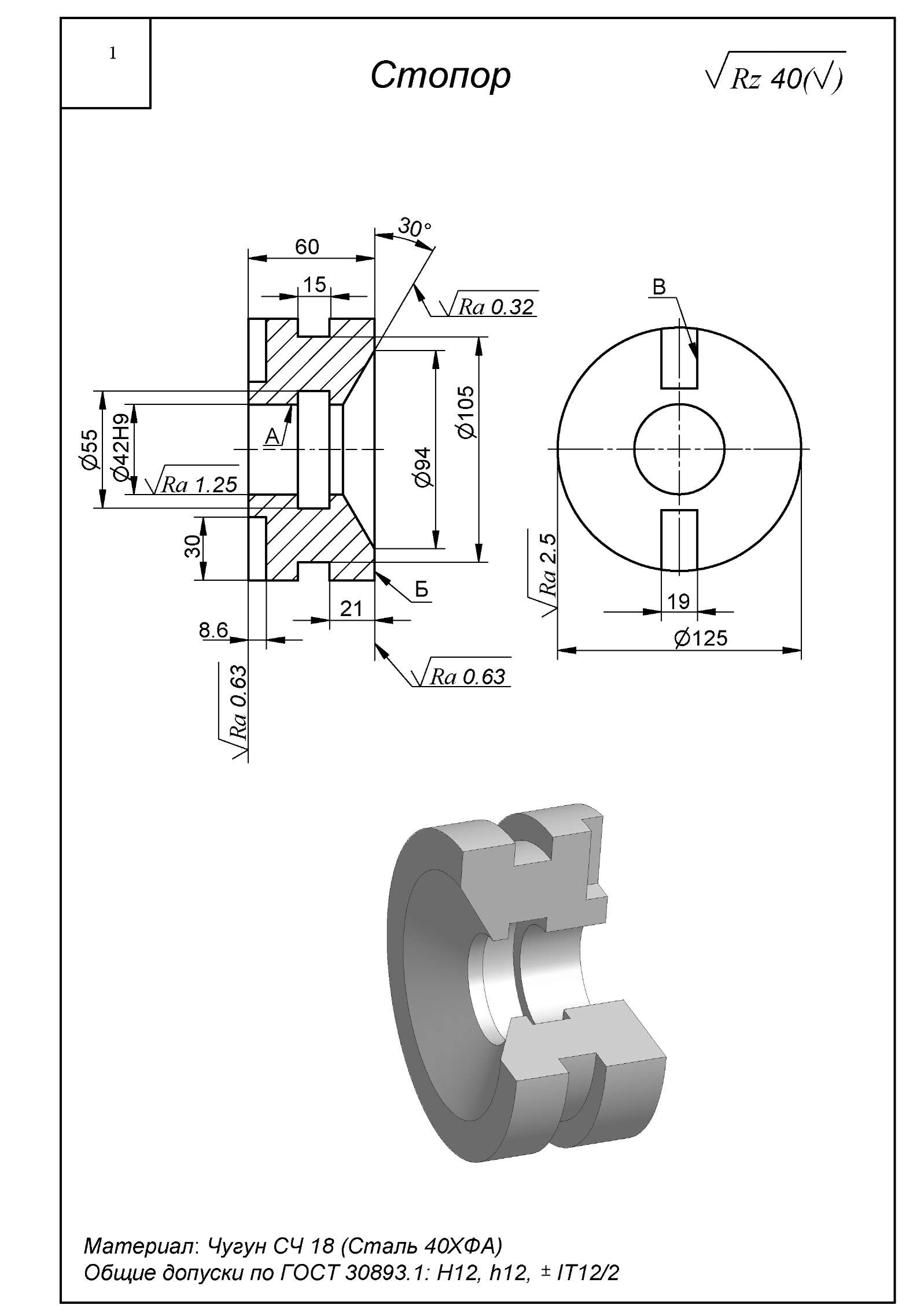

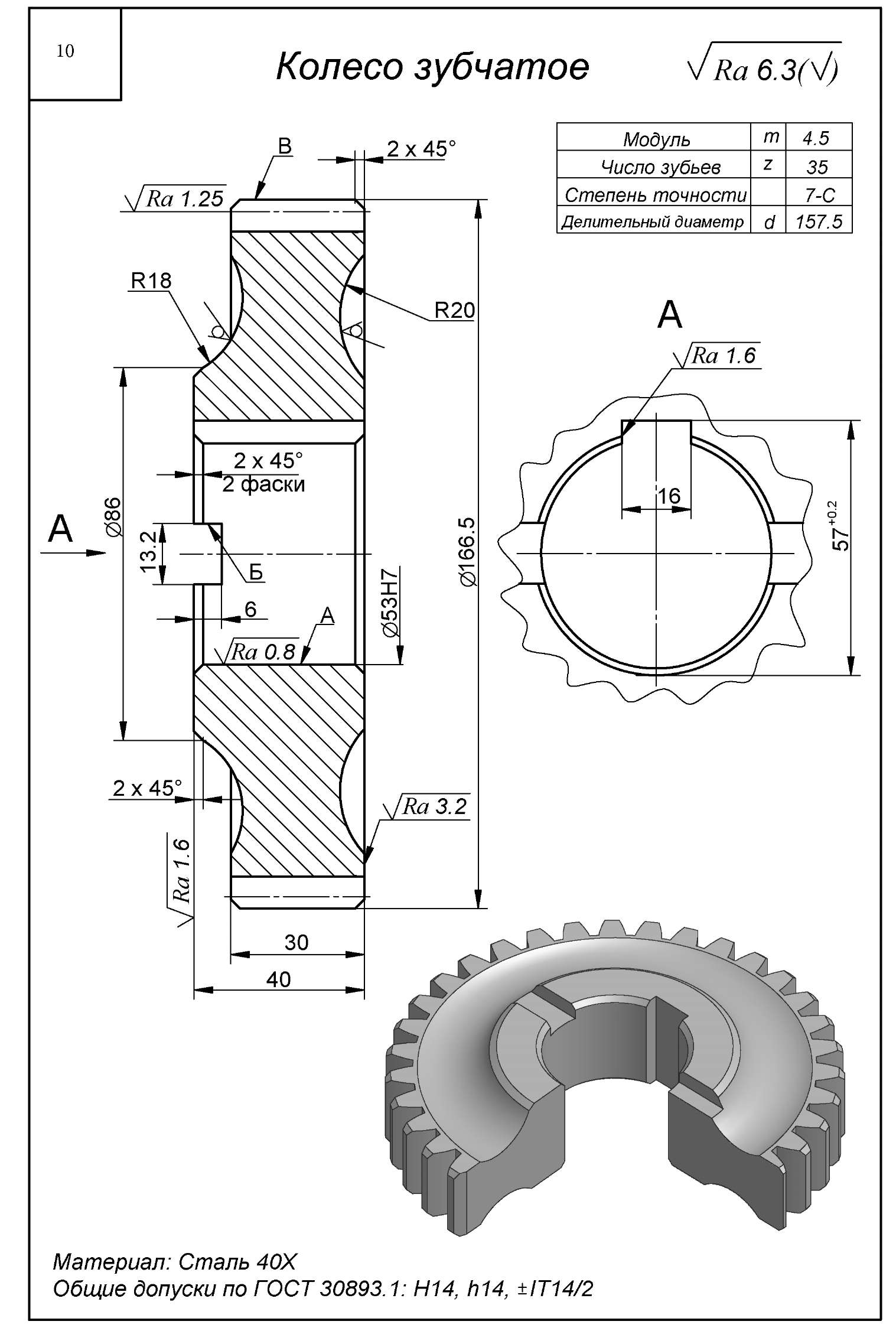

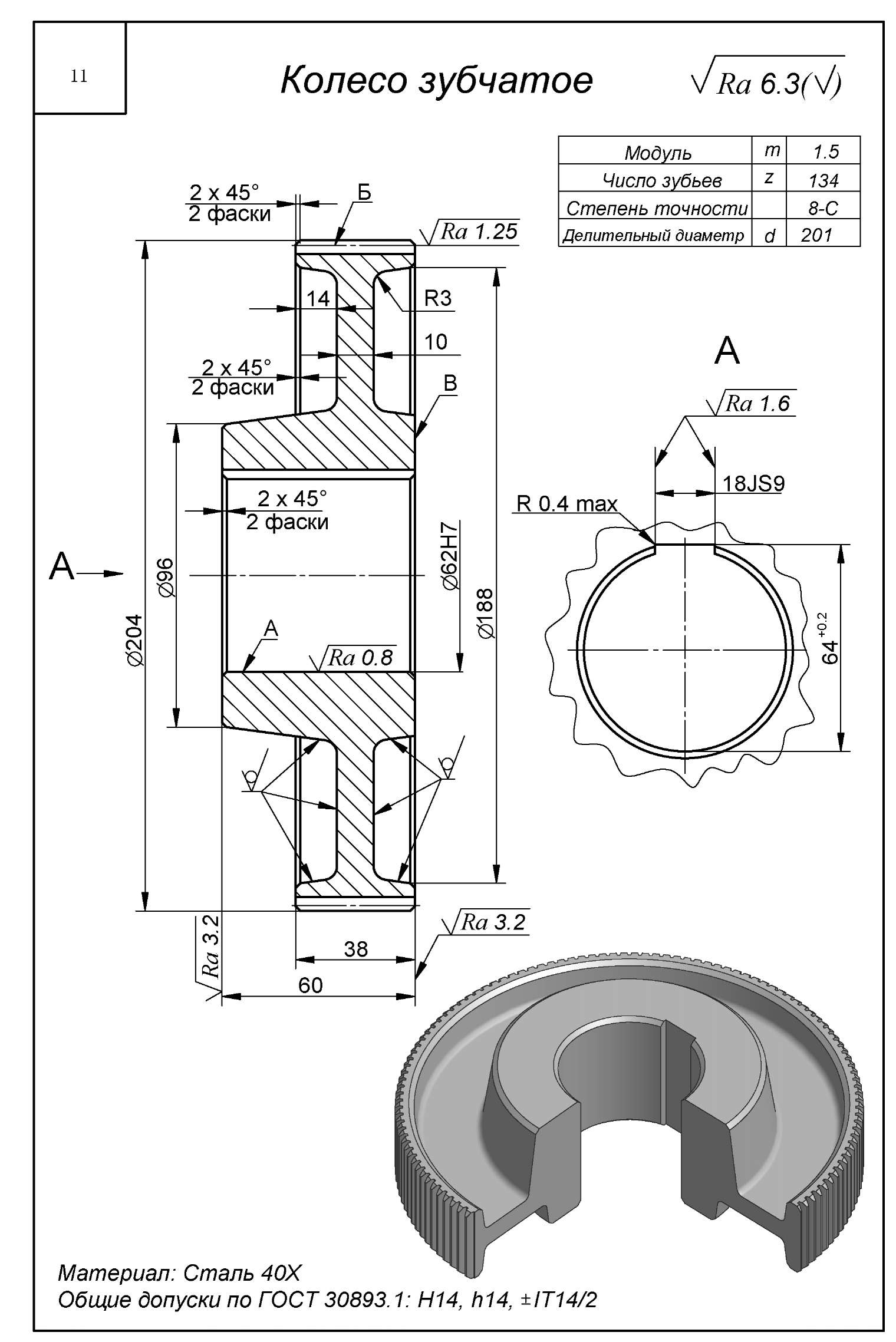

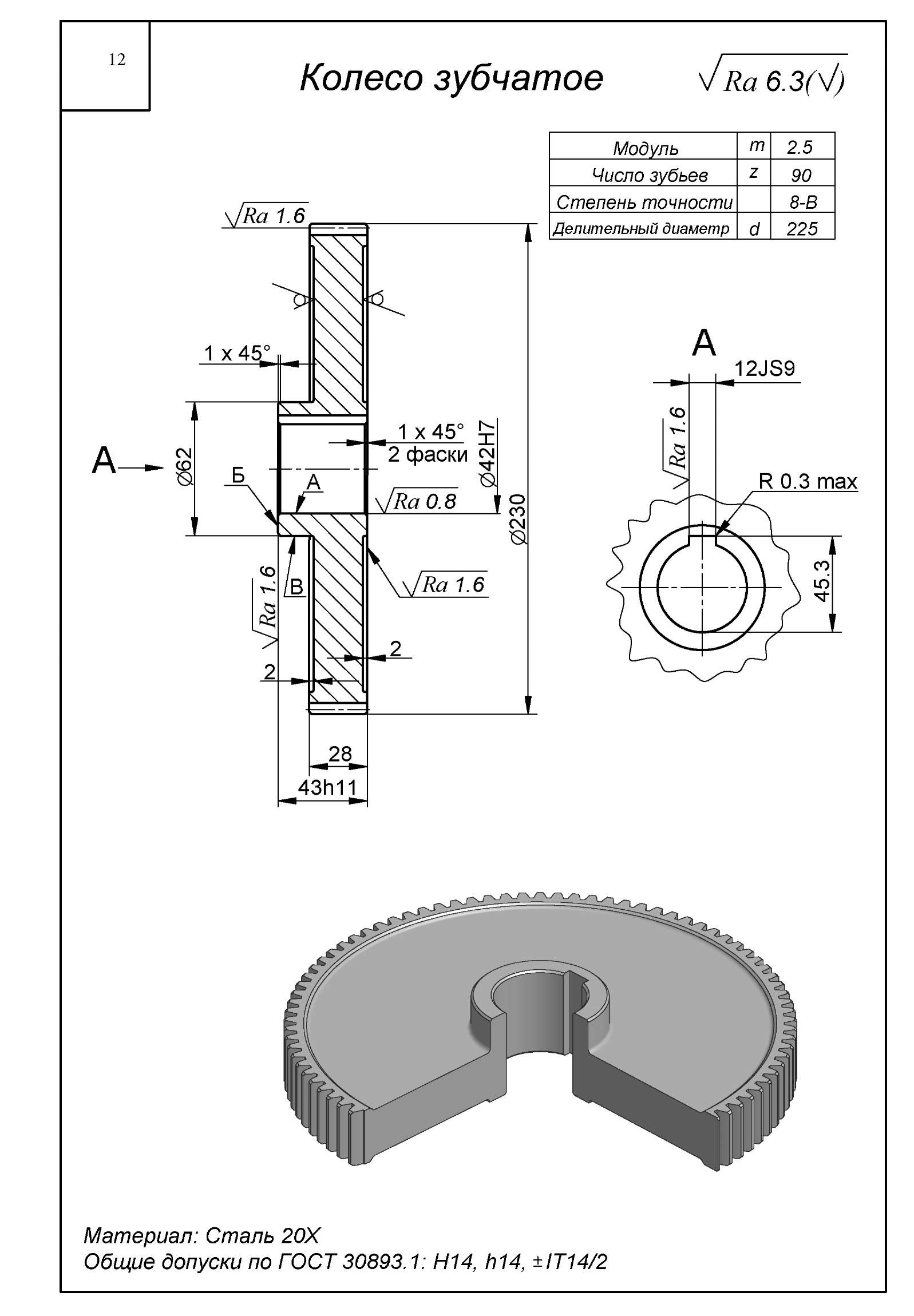

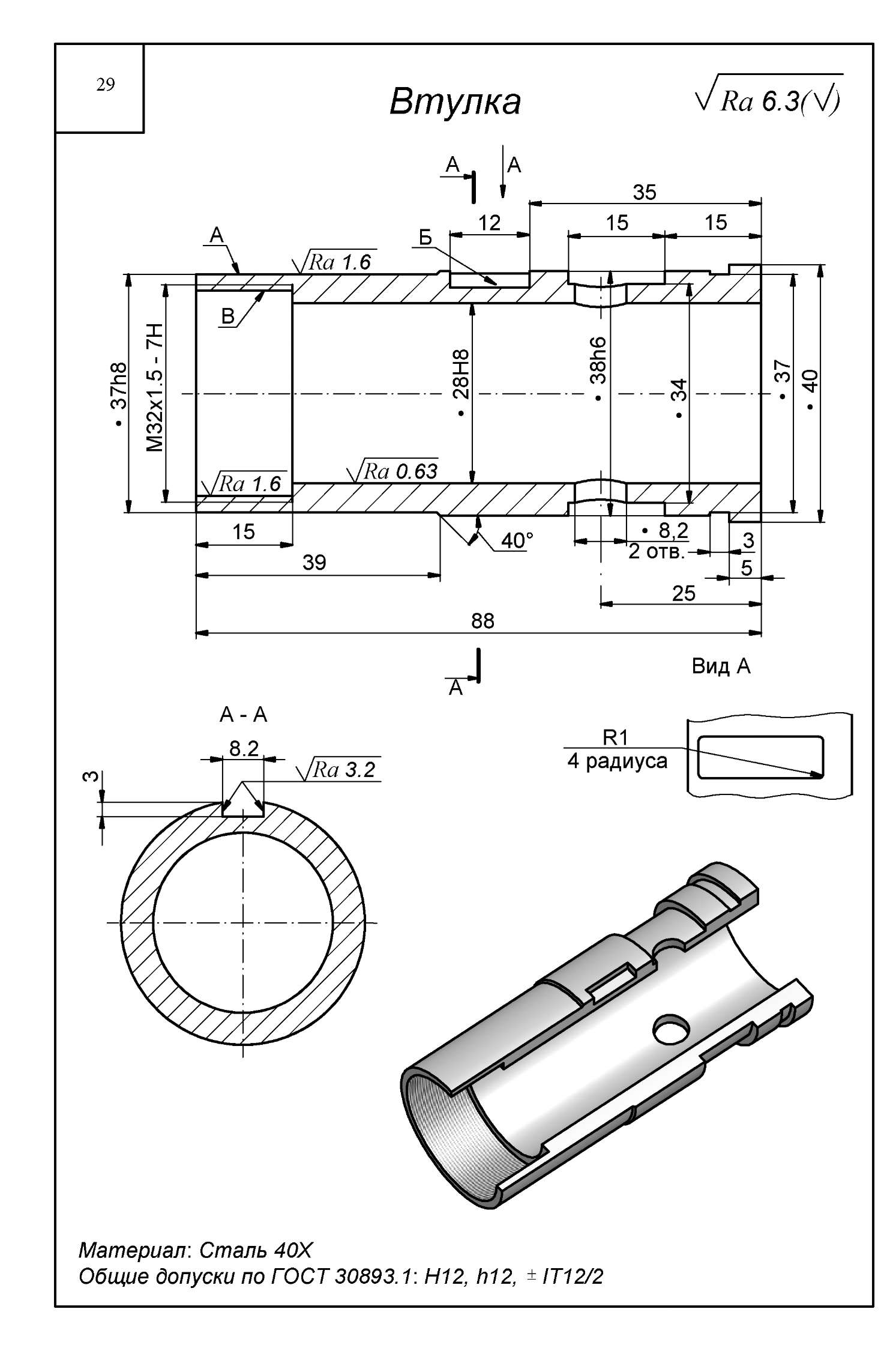

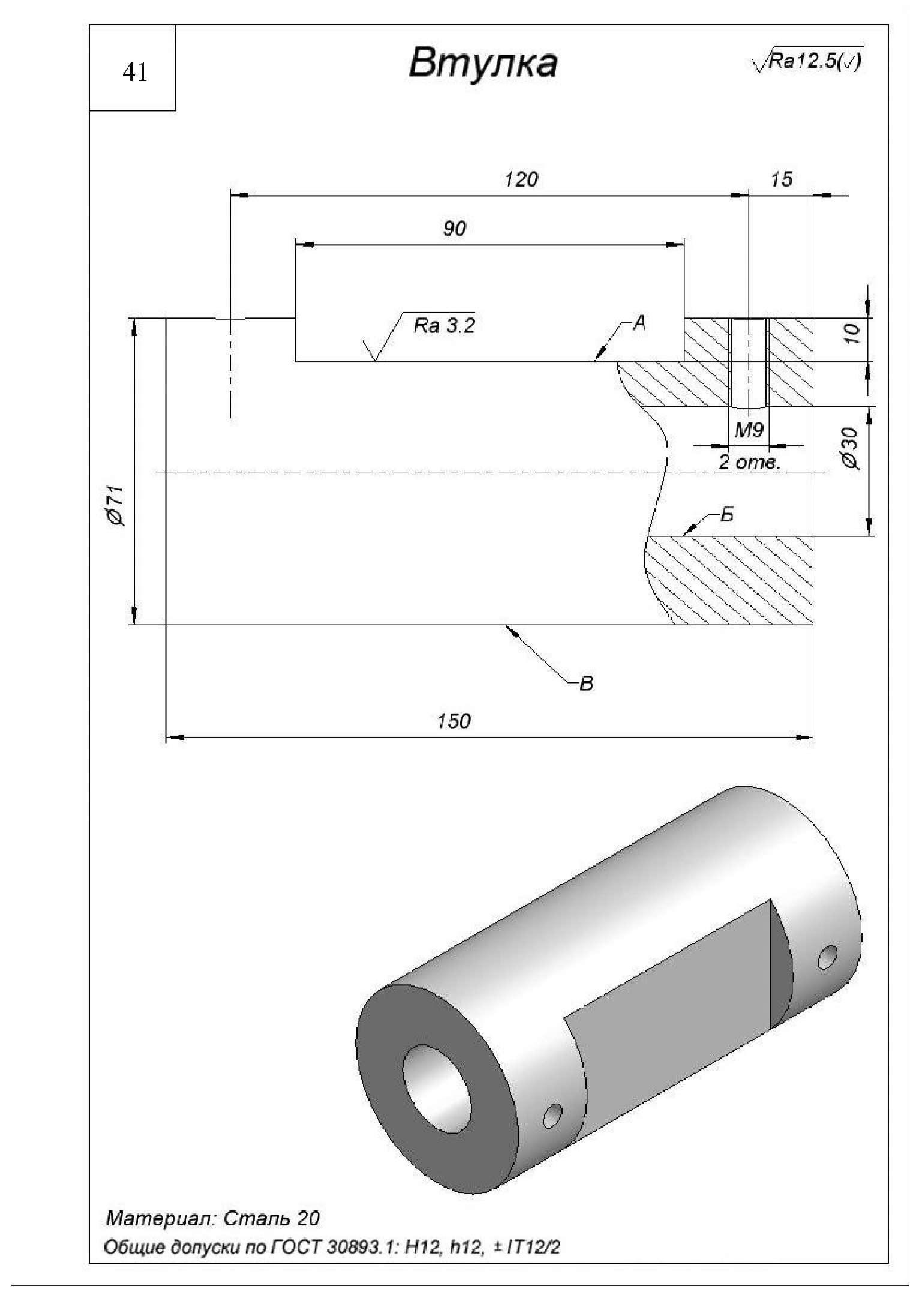

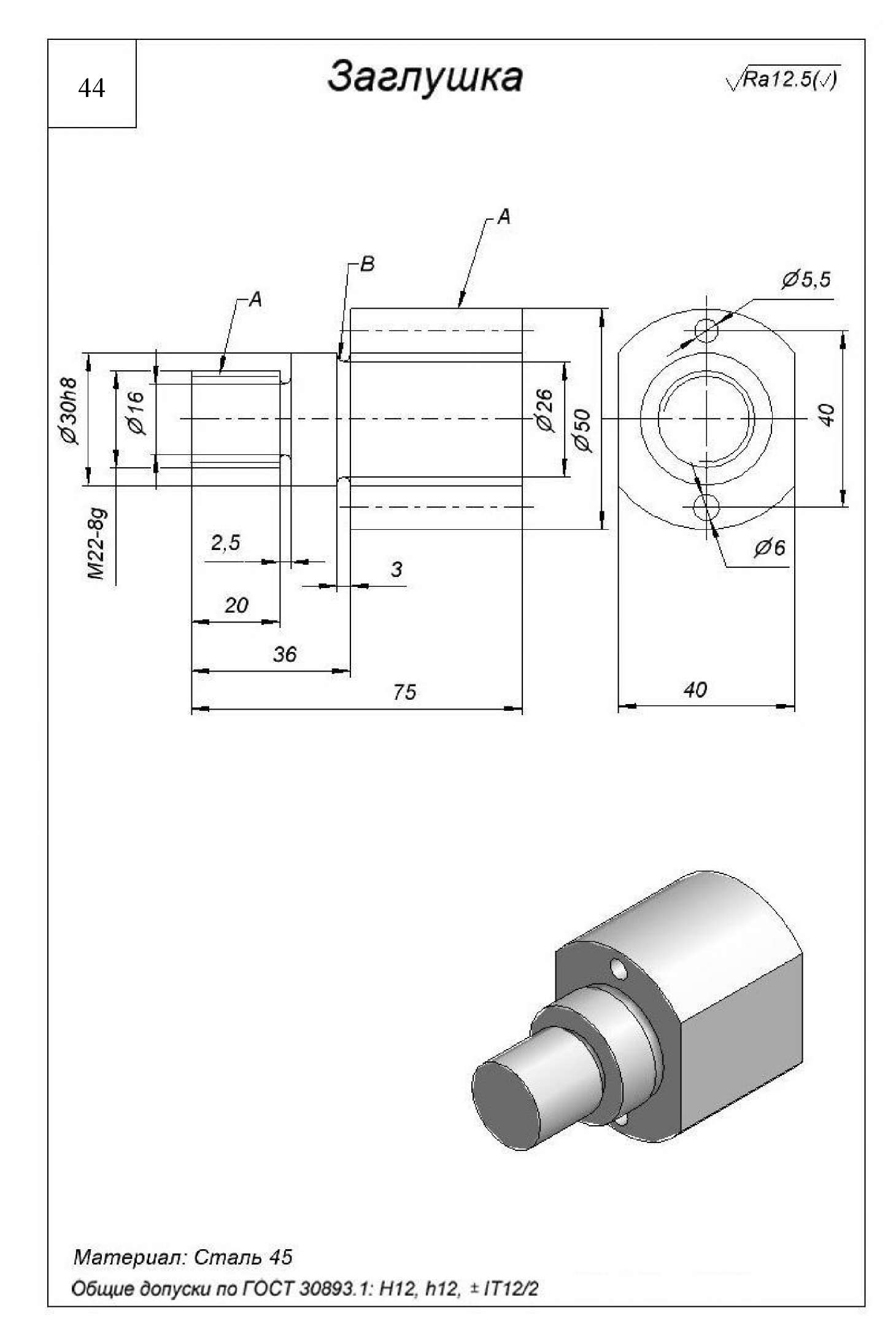

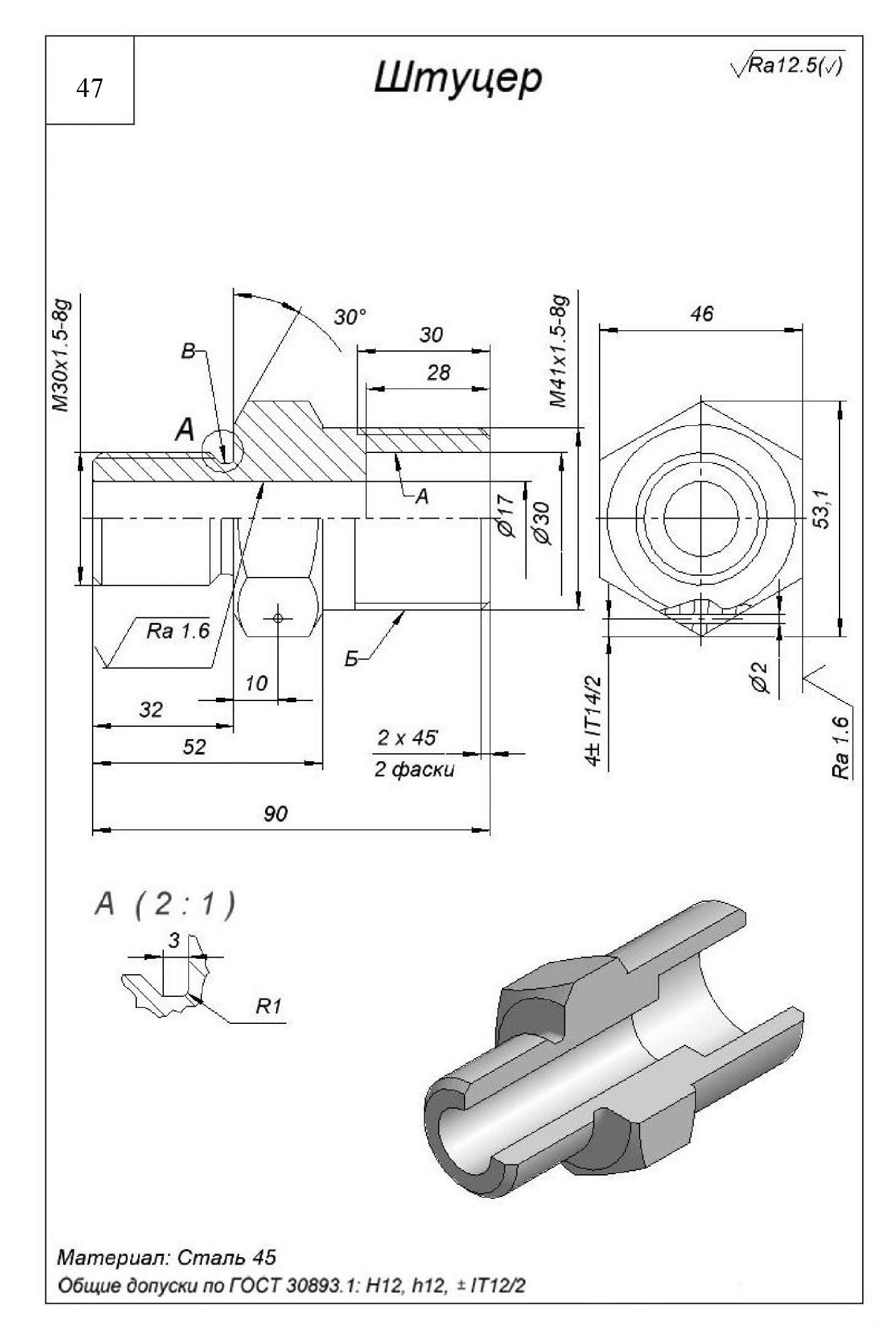

Сборник чертежей деталей машин для выполнения домашнего задания по дисциплине «Технология конструкционных материалов»: Учебное пособие содержит чертежи типовых деталей машин: зубчатых колес, втулок, валов, рычагов и др., предназначенные для выполнения студентами домашнего задания по дисциплине «Технология конструкционных материалов» (ТКМ). Все чертежи выполнены с использованием программы твердотельного моделирования Autodesk Inventor Professional 10. Пособие может быть рекомендовано для решения технологических задач на зачетах и экзаменах по курсу ТКМ. Содержание учебного пособия «Сборник чертежей деталей машин для выполнения домашнего задания по дисциплине ТКМ» соответствует утвержденной программе учебно-методического комплекса по дисциплине «Технология конструкционных материалов».

ПРЕДИСЛОВИЕ

Домашнее задание по дисциплине «Технология конструкционных материалов» (ТКМ) предназначено для закрепления студентами теоретических и практических знаний, полученных в курсе лекций, на семинарских занятиях, при выполнении практических работ учебно-технологического практикума; для овладения навыками самостоятельного использования методик решения типовых технологических задач и получения практического опыта работы со справочными материалами. Выполнение домашнего задания помогает также студентам получить умение находить связь между исходными данными поставленной задачи и требуемым результатом, проводить анализ и на базе знаний общих подходов предложить варианты решений и составить рациональный путь решения конкретной задачи.  Настоящее учебное пособие направлено на улучшение технологической подготовки инженеров-конструкторов, технологов, а также специалистов других профессий. Оно содержит более 40 вариантов чертежей деталей машин, позволяющих решать такие задачи домашнего задания, как: отработка на технологичность конструкции детали в зависимости от типа производства и вида выбранной заготовки; выбор последовательности методов и видов обработки разных поверхностей детали с учетом технической оснащенности производства и возможности использования инновационных технологий; выбор средств технологического оснащения; разработка схем обработки; выбор рациональной технологии обработки указанных на чертеже поверхностей детали по различным критериям, например, максимальной производительности, с использованием расчетных методов и др. Чертежи деталей машин, составляющие содержание пособия, несут информацию, используемую при выполнении домашнего задания: материал детали, размеры, необходимое количество проекций, разрезы, сечения, требования по точности и шероховатости. Дополнительно каждый чертеж имеет несколько конструктивных неточностей. Ими могут быть, например, отсутствие канавок для свободного входа и выхода инструмента, размеры резьб, модулей, диаметров отверстий, отличные от предпочтительного ряда чисел и другие неточности, связанные с конструкцией детали. Все они направлены на овладение студентами навыков анализа рабочего чертежа детали с целью разработки наиболее технологичной конструкции. Пособие может быть рекомендовано по направлению подготовки дипломированных специалистов «Машиностроительные технологии и оборудование» и Машины и технологии высокоэффективных процессов обработки материалов».

Pабота № 1. Определение режима резания при точении

К современным машинам предъявляются высокие эксплуатационные и технико-экономические требования, для обеспечения необходимого качества обработки деталей машин. Для выполнения этих требований необходимо иметь режущий инструмент с оптимальными параметрами: геометрией, материалом режущей части и режим резания. Задание по работе. необходимо подобрать по размерам детали и инструмента станок; установить тип и вид инструмента, необходимый для обработки; выбрать оптимальные режимы резания и рассчитать основное технологическое время – ТО.

Выполнение работы 1. Получив задание (вариант № **) определить по справочнику [1] вид инструмента [1,4] и его назначение [2, 3]. 2. Выполнить эскиз инструмента с указанием основных размеров и углов режущей части 3. Указать из какого материала может быть изготовлена режущая часть данного инструмента, 4. Изобразить схему обработки заготовки данным инструментом с указанием всех движений и установки. 5. Выбрать станок, на котором можно производить обработку данным инструментом, по выбранной схеме. 6. рассчитать режим резания и основное технологическое время при обработке данным инструментом заданной поверхности [4], стр. 609 - 619. отчет выполняется на бланке, эскиз и схема обработки выполняется карандашом по линейке.

Литература.

1. Справочник инструментальщика, М. Машиностроение, 1987. 846 с. 2. Справочник технолога-машиностроителя, т.2. М: Машиностроение. 1986. 496 с. 3. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. A. M. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. – М.: Машиностроение –1. 2001. – 944 с. 4. Обработка металлов резанием: Справочник технолога./А. А. Панов, В. В. Аникин, Н. Г. Бойм и др.; Под общ. ред. А. А. Панова.– М.: Машиностроение . 1988. – 736 с.: ил.

Работа №2 Выбор режущего инструмента Цель работы Научиться правильно выбирать инструмент, металлорежущий станок, режимы резания для обработки заданной поверхности детали. Задание по работе. необходимо подобрать по размерам детали и инструмента станок; установить тип и вид инструмента, необходимый для обработки; выбрать оптимальные режимы резания и рассчитать основное технологическое время – ТО. Ход работы 1. Получив эскиз детали, с указанием поверхности (таблица), подлежащей обработке по размерам, конфигурации и виду обрабатываемой поверхности, пользуясь предложенной литературой, подобрать тип, вид и размеры режущего инструмента. 2. Исходя из материала обрабатываемой детали, вида и условий обработки установить оптимальную геометрию режущей части инструмента [2], [3].

4. Руководствуясь размерами детали и режущего инструмента, используя справочник технолога – машиностроителя [2], подобрать конкретный металлорежущий станок. Дать полную расшифровку модели станка. Ознакомиться с устройством данного станка [4] или, станка такого типа, с его технологическими возможностями. 5. Начертить схему обработки детали выбранным инструментом ( показать взаимное их положение при обработке, стрелками показать движения резания и подачи, вспомогательные движения). 6. Выбрать режим обработки [2]; выбранные значения сверить с данными станка. Рассчитать основное технологическое время на обработку заданной поверхности (или поверхностей) [1]. Полученные данные свести в таблицу (см. отчет). Допускается скорость резания не рассчитывать, а принимать рекомендуемую по таблицам [1]. Оформление отчета Эскиз инструмента и схема обработки вычерчиваются на специальном бланке. ЛИТЕРАТУРА 1. Обработка металлов резанием: Справочник технолога./А. А. Панов, В. В. Аникин, Н. Г. Бойм и др.; Под общ. ред. А. А. Панова.– М.: Машиностроение . 1988. – 736 с.: ил. 2. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. A. M. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. - М.: Машиностроение, 1986, 496 с., ил. 3. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. A. M. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. - М.:Машиностроение-1, 2001. - 944 с., ил.. 4. Альбом «Металлорежущие инструменты». – М.: 1979. Кучер А. М., Киватицкий М. М., Покровский А. А. Металлорежущие станки. – М.: Машиностроение, 1965. Выбор шлифовального круга и режима резания Цель работы. Научиться выбирать шлифовальные круги в зависимости от материала детали и требований, предъявляемых к ней. Ход работы. По полученному заданию выбрать схему шлифования. Начертить схему обработки детали на шлифовальном станке, указав стрелками движение резания, движение подачи и вспомогательные движения. Выбрать станок для шлифования заданной поверхности детали по техническим характеристикам станка [1]. Выбрать тип круга по области применения (табл. П3.1.1). Основные размеры круга принимаются по техническим характеристикам станка [1]. Выбрать примерную характеристику круга в зависимости от материала детали и ее шероховатости (табл. П3.1.2). В выбранной примерной характеристике отсутствуют ряд параметров круга, предусмотренных стандартом, поэтому ее необходимо дополнить. Все параметры, входящие в характеристику круга необходимо расшифровать, указав: а) абразивный материал – (табл. П3.1.3), получение абразивного материала, микротвердость, теплоустойчивость (табл. П3.1.4); б) зернистость инструмента (табл.П3.1.5), обозначается по ГОСТ 3647 – 80. Уточняется размер зерна основной фракции и выбирается индекс обозначения содержания зерна в основной фракции (процент). в) твердость инструмента – параметр, характеризующий способность инструмента сопротивляться нарушению сцепления между зернами и связкой при сохранении характеристик инструмента в пределах установленных норм (табл. П3.1.6); г) структура абразивного по таблице П3.1.7 д) связка абразивного круга выбрать по табл.П3.1.8 е) в полной характеристике абразивного круга указывается окружная скорость круга. Скорость ограничивается прочностью инструмента, принимается по табл.П3.1.8; ж) класс точности инструмента. з) класс неуравновешенности инструмента. и) все выбранные параметры составляют полную характеристику абразивного круга. к) По таблицам [1] или П3.1.9 определяются режимы резания. л) По полученным данным изображают эскиз круга с предельными отклонениями (табл. П3.1.9 ) Пример: ПП 100 × 50 × 20 24А 10П С2 7 К5 35 м/с А 1кл. ГОСТ 2424 - 83

Круг шлифовальный: тип ПП, D = 100, Н =50, d = 20, белого электрокорунда марки 24А, зернистости 10П, степень твердости С2, структура 7, связка керамическая К5, рабочая скорость 35 м/с, класс точности А, класс неуравновешенности 1. Отчетность по работе. Отчет выполняется на бланке.

ЛИТЕРАТУРА 1. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А. Г. Косиловой и Р. К. Мещерякова.- М.: Машиностроение, 1986, 496 с., ил. 2. Справочник инструментальщика, М. Машиностроение, 1987. 846 с.

Таблица Варианты заданий

Уральский горный университет Курс «Технология конструкционных материалов» Самостоятельная работа №1 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 1539. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||