Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Введение. Назначение фундаментов.Здания и сооружения передают нагрузку от своей массы, включая полезную нагрузку, через фундаменты на грунтовое основание. Исходя из несущей способности основания и действующей на него нагрузки, конструктивное решение фундаментов может быть различным. Надземная часть здания будет обладать необходимой прочностью и устойчивостью только при условии, что фундаменты надежно воспринимают полную нагрузку от здания или сооружения и правильно передают ее на грунты основания. Для этого необходимо, чтобы: - все типы фундаментов были прочными, долговечными и не разрушались от воздействия грунтовых вод; - все типы фундаментов воспринимали опрокидывающие силы, сдвиг и скольжение;

Классификация фундаментов.

Все известные виды фундаментов можно разделить на две большие группы: фундаменты, возводимые в открытых котлованах, и фундаменты, устраиваемые без отрывки котлованов (свайные, щелевые, буровые, тонкостенные цилиндрические оболочки, опускные колодцы и кессоны). В условиях современного строительства достаточно большое количество фундаментов устраивают в предварительно вырытых открытых котлованах. По условиям изготовления различают фундаменты монолитные, возводимые непосредственно на месте строительства, и сборные, монтируемые из отдельных, заранее изготовленных элементов. Последний тип фундаментов получил наибольшее распространение, так как он обеспечивает максимальное снижение трудозатрат и существенно сокращает сроки строительства.  По материалу, из которого они изготовлены, фундаменты бывают бетонные, бутобетонные, из каменной или бутовой кладки и железобетонные. В некоторых, достаточно редких случаях в качестве материала фундаментов используют дерево (в водонасыщенных грунтах или при возведении временных сооружений) или металл (для сборно-разборных сооружений). Наиболее широко распространенным материалом для устройства фундаментов является железобетон, который используют для возведения различных типов фундаментов, как в монолитном, так и сборном варианте, поскольку он обладает требуемой морозостойкостью и водонепроницаемостью (при определенной плотности). Промышленность строительных материалов выпускает широкую номенклатуру сборных конструкций, используя которые можно монтировать фундаменты различных конструктивных решений, удовлетворяющих практически всем запросам промышленного строительства. По форме фундаменты можно отнести к следующим основным типам: ленточные, отдельные, сплошные и массивные. По условиям работы фундаменты под нагрузкой подразделяют на жесткие, воспринимающие в основном сжимающие усилия (столбчатые), и гибкие (ленточные), при работе которых образуются деформации изгиба, влияющие на распределение давления по подошве.

Ленточные фундаменты. Технология устройства.

Ленточные фундаменты используют для передачи нагрузки на основание от стен зданий или ряда колонн. В плане они могут состоять из одинарных и перекрестных лент; первые обычно устраивают под стены, а перекрестные — под сетку колонн. По глубине заложения фундаменты делят на мелкого до 5м и глубокого ниже 5 м. Ленточные фундаменты под стены устраивают в основном монолитными или из сборных блоков.

Монолитные железобетонные ленточные фундаменты выполняют в виде нижней армированной ленты и неармированной или мало армированной фундаментной стены, выше которой устраивают стены Здания. Процесс возведения фундаментов и стен из монолитного железобетона включает разбивку осей фундаментов, устройство опалубки, сборку и установку арматуры и бетонирование. Выбор технологии возведения фундаментов зависит от конструктивных решений фундаментов и самих зданий, а также от имеющегося технологического оборудования и механизмов. На выбор типа опалубки влияет вид бетонируемых конструкций и их повторяемость. Выбирают опалубку на основе технико-экономических расчетов по возможным вариантам. Определяющие показатели - затраты материалов и труда, себестоимость одного оборота опалубки. Монтаж арматуры выполняют укрупненными элементами в виде сеток и пространственных каркасов. Нижнюю арматурную сетку фундамента устанавливают до монтажа опалубки. Для создания защитного слоя бетона устанавливают фиксаторы в шахматном порядке с шагом 1 м. Далее устанавливают арматурные каркасы и закрепляют их с помощью фиксаторов. Временные крепления с каркасов снимают после их приварки к сетке подошвы фундамента. Отдельные стержни сеток и каркасов на месте их установки необходимо соединить на сварке. По завершении арматурных работ на захватке приступают к установке опалубки. Опалубку ленточных фундаментов постоянного поперечного сечения собирают в зависимости от высоты фундамента. При высоте 2...2,5 м щиты устанавливают последовательно вертикально, соединяя их между собой на замках, временно раскрепляют инвентарными подкосами. Щиты второго яруса закрепляют на нижних щитах после рихтовки установленной опалубки и располагают их горизонтально. При высоте ленточного фундамента более 2,5 м конструктивное решение опалубки должно быть предложено в технологической карте. Щитовая опалубка ленточных фундаментов переменного поперечного сечения может сначала собираться для нижней части фундамента в виде плиты, верхняя часть опалубки может быть установлена до и после бетонирования нижней части фундамента. Перед укладкой бетонной смеси необходимо тщательно подготовить грунтовое основание. Для достижения монолитности железобетонных фундаментов бетонирование необходимо вести непрерывно, не допуская образования швов. Бетонную смесь укладывают слоями толщиной 20...50 см, каждый последующий слой укладывают после уплотнения предыдущего и, как правило, до начала его схватывания. Ленточные фундаменты бетонируют в зависимости от конструктивных особенностей в один, два и три этапа. Одноэтапное послойное бетонирование применяется при устройстве ленточных фундаментов прямоугольного сечения в распор или переменного сечения при площади поперечного сечения менее 3 м2.

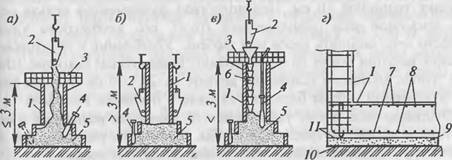

Бетонирование ленточных фундаментов: а— столбчатого при непрерывной подаче бетонной смеси; б — то же, бетонируемого ступенями; в — ступенчатого, бетонируемого с использованием виброхобота; г - конструктивное решение фундамента, I — опалубка фундамента; 2 — бадья с бетонной смесью; 3 рабочая площадка; 4 — вибратор; 5 - бетон; б - звеньевой хобот; 7 - продольное армирование; 8 - поперечная арматура; 9 - бетонная подготовка; 10 - уплотненный грунт; 11 - оклеечная гидроизоляция

Ленточные фундаменты со ступенями при площади поперечного сечения более 3 м2 бетонируют в два этапа: сначала ступени, затем стену. В три этапа бетонируют ленточные фундаменты с подколонниками, применяемые в каркасных зданиях. Особенности бетонирования стен подземной части здания зависят от толщины и высоты стен, а также от вида опалубки. Ведущим процессом при устройстве фундаментов является бетонирование, поэтому количество рабочих в каждом потоке (установка опалубки, укладка арматуры, бетонирование, разборка опалубки) определяется по ведущему потоку. Необходимо, чтобы работа во всех потоках шла в одном ритме. Для организации поточной работы фундаменты и стены разбивают на захватки, в качестве которых может быть пролет, часть пролета или фундаменты на одной оси. Сборные ленточные фундаменты состоят из сборных фундаментных подушек, армированных по расчету, выше которых устанавливают блоки стен. Железобетонные фундаментные плиты-подушки и бетонные стеновые блоки унифицированы, номенклатура предусматривает их разделение на четыре группы, каждая из которых отличается воспринимаемой нагрузкой. Для повышения жесткости сооружения, для выравнивания осадок при строительстве на слабых грунтах и в качестве антисейсмических мероприятий сборные фундаменты усиливают армированными швами или железобетонными поясами, устраиваемыми поверх фундаментных подушек или последнего ряда стеновых фундаментных блоков по всему периметру здания на одном уровне. Фундаментные блоки укладывают по схеме их раскладки в соответствии с проектом, чтобы обеспечить разрывы для прокладки труб водоснабжения, канализации и других вводов. Монтаж начинают с установки маячных блоков по углам и в местах пересечения стен. Фундаментный блок подается краном к месту укладки, наводится и опускается на основание, незначительные отклонения от проектного положения устраняют, перемещая блок монтажным ломиком при натянутых стропах. Стропы снимают после того, как блок займет правильное положение в плане и по высоте. Разрывы между блоками ленточного фундамента и боковыми пазухами в процессе монтажа заполняют песчаным грунтом и уплотняют.

Монтаж сборных ленточных фундаментов: 1 - фундаментная подушка; 2 - стеновой блок; 3 - песчаная подготовка, 4 - арматурный пояс, 5 - постель из раствора; б - заделка стыка монолитным бетоном; 7 - строповка блока

Столбчатые фундаменты. Технология устройства.

Столбчатые (отдельные) фундаменты – располагающиеся только под колоннами каркаса здания или сооружения, могут быть как на естественном, так и на свайном основании. Применяются при строительстве зданий и сооружений с несущим каркасом. Передача нагрузок на фундаменты от стенового ограждения производится через фундаментные балки, уложенные на соседние фундаменты. Столбчатые фундаменты применяются для каркасных зданий, когда необходимо передать нагрузку на грунт от отдельно стоящих колонн, когда нагрузки на одиночный фундамент столь малы, что давление подошвы фундамента на грунт меньше нормативной несущей способности грунта, что часто встречается в малоэтажном строительстве, а также в случаях, когда несущий слой грунта залегает на глубине 3 – 5 метров, а применение ленточных фундаментов или свайного основания экономически не эффективно. При возведении каркасных зданий со стенами из штучных материалов, под конструкции стен на обрезы столбчатых фундаментов укладываются сборные или монолитные железобетонные перемычки (длиной до 4 метров) или фундаментные балки (длиной более 4 метров). Столбчатые фундаменты выполняются сборными или монолитными. Обычно конструкция такого фундамента состоит из двух элементов: подошвы, передающей нагрузку от колонны здания на грунт и стакана – изделия, во внутреннюю полость которого, монтируется железобетонная колонна или стойки с анкерными болтами, в случае, если проектом предусмотрены металлические колонны. При значительных нагрузках на колонны каркаса, применяются монолитные многоступенчатые столбчатые фундаменты. В ситуации, когда здание или сооружение возводится на грунте, верхние слои которого не могут использоваться в качестве несущих, столбчатые фундаменты выполняются на свайном основании. В этом случае нижняя ступень монолитного ступенчатого фундамента служит ростверком, передающим нагрузку от вышележащих конструкций непосредственно на сваи, а на нем уже монтируется или бетонируется стакан или стойка фундамента. Столбчатые фундаменты могут быть на естественном или свайном основании. При естественном основании, подошва монтируется непосредственно на подготовленный грунт, на котором залита бетонная подготовка. В случае использования свайного основания, подошва столбчатого фундамента является одновременно и ростверком, объединяющим свайный куст воедино. Крупноразмерные столбчатые фундаменты под тяжелые колонны производственных зданий обычно делаются монолитными, поскольку изготовленные в заводских условиях элементы фундамента придется транспортировать, разгружать и монтировать, что предполагает необходимость тяжелой автотехники и подъемных механизмов большой грузоподъемности.

Столбчатые фундаменты: а - сборный железобетонный под колонны; б - из бутового камня под столбы; в - сборный железобетонный под несущие стены; г - сборный железобетонный под каркасные стены

Сплошные фундаменты. Технология устройства.

Сплошные плитные фундаменты применяются в следующих случаях: а) при грунтах с низкой несущей способностью и значительных нагрузках на фундамент, когда ширина ленточного фундамента, необходимая для получения допускаемого давления на грунт, становится экономически неоправданной; б) при необходимости уменьшения вероятности неравномерных осадок зданий и сооружений, т.к. плитный фундамент перераспределяет нагрузки на грунт таким образом, что давление на участках со слабыми грунтами снижается, при этом, дополнительно нагружаются участки с грунтами более высокой несущей способности; в) при необходимости устройства сплошного плитного фундамента под технологическое оборудование, что дает дополнительные возможности перестановки оборудования при модернизации производства без реконструкции существующих технологических фундаментов. При слабых грунтах основания или значительных нагрузках, вместо плитного фундамента можно предусмотреть т.н. смешанный - столбчатый фундамент на непрерывной ленте – подушке. Конструкции сплошных плитных фундаментов, в зависимости от технологических особенностей вышерасположенного здания или сооружения, могут выполняться различных видов. Сплошные фундаменты (монолитная плита) изготовляют из монолитного железобетона, по конструктивному решению они могут быть выполнены в виде гладкой плиты (с устанавливаемыми по необходимости сборными стаканами под колонны), гладкой плиты с монолитными стаканами, ребристой плиты и плиты коробчатого сечения.

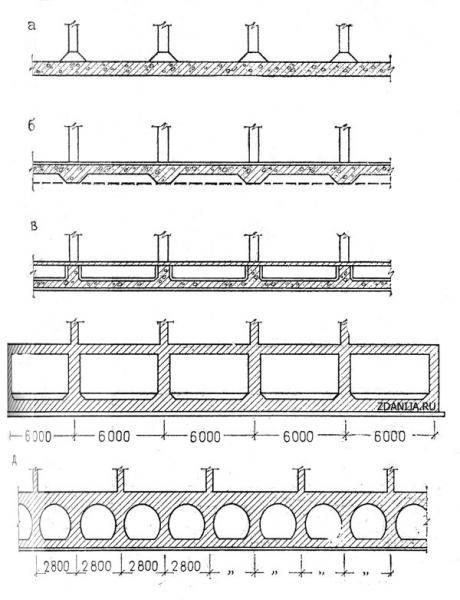

Сплошные фундаментные плиты: а- без ребер; б – ребрами вниз; ребрами вверх; г – коробчатые; д – объемный фундамент

Фундаментные плиты, днища резервуаров, туннелей и т. д. имеют большие площади и характеризуются насыщенным армированием. Толщина таких плит колеблется от 0,2 до 2 м. Способы их бетонирования выбирают с учетом размеров в плане, толщины, степени армирования, имеющейся механизации производства работ, реальных объемов поставки бетонной смеси. Фундаментные плиты армируют сварными сетками в два слоя и более. Арматурные каркасы могут быть образованы разными способами: укладывают горизонтальные сетки и устанавливают поддерживающие каркасы или предварительно объединяют плоские горизонтальные сетки и поддерживающие каркасы в пространственный самонесущий армоблок. Армоблоки устанавливают с зазорами, которые перекрывают одним или двумя рядами плоских горизонтальных сеток, опирающихся на армоблоки. Массивные фундаментные плиты бетонируют с использованием несъемной железобетонной опалубки, разборно-переставной из унифицированных элементов. Опалубочные панели большой площади, а также арматурные каркасные блоки монтируют с помощью монтажных кранов. Крепление опалубки и каркасов должно быть надежным и выдерживать технологические нагрузки от бетонной смеси, механизмов, машин, рабочих и инвентарных приспособлений. Приготовленная к производству работ опалубка должна быть сдана по акту. При большой площади плит их разбивают на блоки бетонирования или карты. По краям карт устанавливают деревянную или сетчатую опалубку без разрезки арматуры на границах карт. Бетонирование необходимо организовать так, чтобы избежать устройства рабочих швов в пределах одной карты бетонирования. Выравнивают бетон плит по маякам, поверхность заглаживают гладилками. В местах примыкания стен, опирания колонн и столбов поверхность бетона оставляют шероховатой. Работы по устройству монолитных фундаментных плит целесообразно выполнять по поточной организации работ с разбивкой на три ведущих потока: армирование фундаментов, установка опалубки, включая сетчатую на границе зон бетонирования, и непосредственное бетонирование. Работы должны выполняться в одном ритме. Ведущим потоком является бетонирование, поэтому число рабочих в каждом потоке рассчитывают, исходя из обеспечения непрерывной работы бетонщиков.

Свайные фундаменты. Технология устройства.

Сваи подразделяют по целому ряду признаков на несколько групп: по материалу — деревянные, металлические, бетонные и железобетонные, комбинированные, грунтовые; по конструкции - квадратные, трубчатые, прямоугольные и многоугольные, с уширением и без него, цельные и составные, призматические и конические, сплошного сечения и пустотелые, винтовые и сваи-колонны; по способу устройства - забивные, изготовляемые на заводе или на самой площадке и погружаемые в грунт, и набивные, устраиваемые непосредственно в грунте (в заранее пробуренной скважине); По способу заглубления в грунт различают сваи следующих видов: 1) сваи забивные, заглубляемые в грунт с помощью молотов, вибропогружателей, вибровдавливающих и вдавливающих устройств без выемки грунта; 2) сваи-оболочки, заглубляемые вибропогружателями без выемки или с частичной выемкой грунта (не заполняемые бетонной смесью); 3) сваи-оболочки, заглубляемые вибропогружателями с выемкой грунта (заполняемые частично или полностью бетонной смесью); 4) сваи набивные, устраиваемые в грунте путем укладки бетонной смеси в скважины, образованные в результате принудительного отжатия (вытеснения) грунта; 5) сваи буровые, устраиваемые в грунте путем заполнения пробуренных скважин бетонной смесью или установки в них железобетонных элементов; 6) сваи винтовые. Отсюда по способу погружения свая можно разделить на ударные и безударные по характеру работы (по способу передачи нагрузки на основание) — сваи-стойки, которые передают нагрузку от здания своими концами на скальный или практически несжимаемый грунт, и висячие сваи, передающие нагрузку за счет трения грунта по боковой поверхности сваи; по виду воспринимаемой нагрузки - центральная, вертикально действующая нагрузка, нагрузка с эксцентриситетом, и усилия выдергивания; по виду армирования железобетонных свай - с напрягаемой и ненапрягаемой продольной арматурой, с поперечным армированием и без него. Свайный куст - несколько рядом расположенных свай, совместно воспринимающих общую нагрузку; ростверк - конструкция, объединяющая сверху сваи для их совместной работы Свайные фундаменты используются при строительстве на просадочных грунтах, а также при грунтах с низкой несущей способностью (менее 1,5 кг/см²). В зависимости от способа передачи нагрузки от конструкций здания или сооружения на грунт различают сваи – стойки и висячие сваи. Сваи – стойки используются в ситуации, когда мощный слой грунта высокой несущей способности находится под пластами слабого грунта на относительно небольшой глубине. В таком случае, сваи прорезают толщу слабого грунта и опираются на прочный грунт, передавая на него усилия от вышерасположенных конструкций. В случае, когда грунт с высокой прочностью расположен на недостижимой для свай глубине, то используются висячие сваи, которые, уплотняя при погружении грунт между сваями, позволяют использовать его в качестве основания. В таком случае при расчете свайного фундамента учитывается как трение боковой поверхности сваи о грунт, так и работа пяты сваи. Свайные фундаменты имеют ростверк, опирающийся непосредственно на оголовки свай и предназначенный для передачи нагрузки от конструкций здания или сооружения. Тип свайного фундамента определяется в зависимости от характера работы конструкций здания или сооружения, комбинаций нагрузок, гидрогеологических характеристик грунта, наличия предприятий стройиндустрии, технологических возможностей специализированных предприятий и экономической эффективности. В настоящее время для индустриального строительства используются забивные и буронабивные железобетонные сваи. Забивные железобетонные сваи имеют квадратное сечение и один острый конец. Длина их колеблется от 3 до 12 метров, но для устройства свайных фундаментов на слабых грунтах большой мощности, применяются составные сваи длиной до 24 м, причем сначала забивается нижняя часть, а после погружения на всю длину, к ней крепится верхняя часть, благодаря которой свая достигает проектной отметки. После срубки нарушенного работой забивного механизма бетона, обнажаются верхние концы арматуры, которые затем входят в толщу монолитного ростверка. В последнее время широкое распространение получили свайные фундаменты с набивными сваями. Видов набивных свай насчитывается несколько десятков. Чаще других применяются следующие виды: - сваи с металлической оболочкой, забиваемой в грунт – применяются в слабых и обводненных грунтах, когда стенки скважины обрушиваются до начала бетонирования сваи; - сваи с извлекаемыми обсадными трубами – применяются в слабых грунтах. Представляют собой сваи длиной от 6 до 12 м. Обсадная труба диаметром от 220 мм погружается до заглубления в плотные слои грунта на 0,2 – 0,5 м. После этого приступают к бетонированию свайного фундамента с одновременным извлечением обсадной трубы. Во избежание прорыва грунта через свежеуложенный бетон, подъем трубы ведется таким образом, чтобы в ней всегда оставалась бетонная пробка высотой 0,4 – 0,7 м; - сваи в пробуренных или пробитых скважинах пригодны для использования в сухих и маловлажных связных грунтах, не требующих специальных мероприятий по укреплению стенок скважины. В этом случае сначала пробуривается лидерная скважина, потом выполняется уширение в нижнем основании скважины, после чего устанавливается арматурный каркас и производится бетонирование сваи. Для слабосвязных грунтов разработана технология вытрамбовки скважины специальным пробойником, изготовленном из толстостенной трубы с приваренным острием на одном конце. Острым концом пробойник забивается копром на проектную глубину без устройства лидерных скважин. При этом стенки скважины уплотняются до состояния, позволяющего установить в полученную скважину арматурный каркас и забетонировать сваю. Деревянные сваи изготовляют из древесины сосны, ели, лиственницы, кедра, пихты, дуба. Длина свай 4... 12 м, диаметр в тонком конце 18...34 см. В нижнем конце свая заострена на 3...4 грани, острие должно совпадать с осью сваи, отклоненное от оси острие может увести сваю при забивке от проектного положения. При забивке в плотные грунты и предохранения острия от разрушения на него надевают металлический башмак - наконечник, а на верхнюю часть - железное Кольцо-бугель, предохраняющий голову сваи от разрушения (размочаливания) при забивке. Когда требуются длинные сваи (>12 м), их сплачивают из нескольких бревен - в торец, вполдерева или накладками. Для предохранения свай от гниения их пропитывают антисептиками или погружают так, чтобы вся свая располагалась ниже самого низкого уровня грунтовых вод. Деревянные шпунты изготовляют из брусьев, на одной грани устраивают гребень, на другой - паз, преимущественно прямоугольного сечения. Перед забивкой шпунтины соединяют по 2...3 шт. в пакет, делают общий скос на острие и надевают общий бугель. Обычно толщина шпунтин 5... 14 см, но может доходить до 26 см. Металлические сваи применяют в портовом, мостовом, энергетическом и промышленном строительстве, при возведении высотных сооружений (радиомачт, телебашен). Используют стальные трубы диаметром 25...100 см, рельсы, двутавры, винтовые сваи со специальным наконечником, завинчиваемые в грунт. Сваи-оболочки - металлические трубчатые сваи диаметром 1,2...2 м и более, длиной до 14 м, при необходимости их наращивают и соединяют на сварке. Сваи с открытым нижним торцом по мере заглубления заполняют грунтом, который, уплотняясь, увеличивает несущую способность сваи. Сваи-оболочки с закрытым нижним торцом в виде съемного наконечника забивают в грунт. Металлический наконечник всегда остается в грунте, сама свая может быть оставлена и заполнена бетонной смесью для повышения несущей способности или извлечена. В процессе извлечения сваи-оболочки ее полость заполняется бетонной смесью. Стальной шпунт применяют для устройства водонепроницаемых стенок котлованов, подпорных стенок, пирсов, набережных. Для шпунта выпускают специальные профили - плоские, корытообразные, зет- образные длиной до 30 м, в отдельных случаях используют обычный стальной прокат. Железобетонные сваи выпускают сечением от 20 х 20 до 60 х 60 см и длиной от 3 до 16 м с обычной и предварительно напряженной арматурой. Предварительное напряжение позволяет сократить расход бетона на 15...20%, металла до 50...60% по сравнению с обычным армированием. Армирование необходимо для транспортирования и забивки свай, для нормальной работы на сжатие достаточно косвенного армирования. Предварительное напряжение при забивке препятствует возникновению деформаций, трещин, стягивает имеющиеся трещины. Полые сваи квадратного и трубчатого сечения длиной 2...6 м применяют в плотных грунтах и малых нагрузках от строящегося сооружения, наружный диаметр может доходить до 80 см. 182 Устройство свайных фундаментов является комплексным процессом, включающим на примере метода забивки: ■ подготовку территории для ведения работ; ■ геодезическую разбивку с выносом в натуру положения каждой сваи; ■ доставку на стройплощадку, монтаж, наладку и опробование оборудования для погружения свай; ■ транспортировку готовых свай от места их изготовления к месту их погружения; ■ забивку свай; ■ срезку готовых свай по заданной отметке; ■ вывоз со строительной площадки срезанных остатков свай; ■ устройство монолитного или сборного ростверка; ■ демонтаж оборудования. Анализ грунтов, их несущей способности показывает, что для большей части территории России плотные грунты залегают на сравнительно небольшой глубине, что позволяет использовать сваи длиной 3...7 м. Технология погружения свай С предприятий стройиндустрии сваи доставляют в готовом для погружения в грунт виде. В зависимости от характеристик грунта существует ряд методов устройства свай, в том числе ударный, вибрационный, вдавливанием, завинчиванием, с использованием подмыва и электроосмоса, а также различными комбинациями этих методов. Ударный метод основан на использовании энергии удара (воздействия ударной нагрузки), под действием которой свая своей нижней заостренной частью внедряется в грунт. По мере погружения она смещает частицы грунта в стороны, частично вниз или наверх. В результате погружения свая вытесняет объем грунта, практически равный «объему» ее погруженной части. Меньшая часть этого грунта оказывается на дневной поверхности, большая - смешивается с окружающим грунтом и значительно уплотняет грунтовое основание. Зона заметного уплотнения грунта вокруг сваи составляет 2...3 диаметра сваи. Ударную нагрузку на оголовок сваи создают специальные механизмы: паровоздушные молоты, которые приводятся в действие силой сжатого воздуха или пара, непосредственно воздействующих на ударную часть молота; дизель-молоты, работа которых основана на передаче энергии сгорающих газов ударной части молота; вибропогружатели - передача колебательных движений рабочего органа на сваю (использование вибрации); вибромолоты - сочетание вибрации и ударного воздействия на сваю. Рабочий цикл молотов всех типов состоит из двух тактов: холостого хода, в течение которою происходит подъем ударной части на определенную высоту, и рабочего хода, в течение которого ударная часть с большой скоростью движется вниз до момента удара по свае. В ряде свайных молотов рабочий ход происходит только под действием массы ударной части, такие молоты называются молотами одиночного действия. В молотах двойного действия в точке максимального подъема ударная часть получает дополнительную энергию. На сваю действуют эта энергия и масса ударной части молота. В процессе работы молота корпус его остается неподвижным на голове погружаемой сваи, ударная часть молота движется внутри корпуса. Энергия сгорания не только поднимает ударную часть молота на предельную высоту, но и воздействует на нее ударом, когда она под действием силы тяжести падает вниз. Подача топлива и его возгорание в зависимости от положения ударной части выполняются автоматически. Дизель-молоты, по сравнению с паровоздушными, отличаются более высокой производительностью, простотой в эксплуатации, автономностью действия и более низкой стоимостью. Автономность обеспечивается путем подъема за счет рабочего хода двухтактного дизельного двигателя.

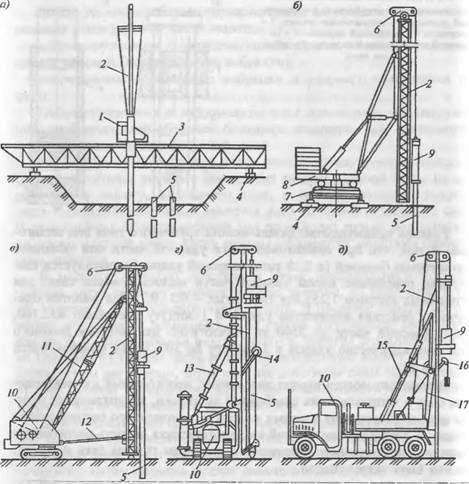

Сваебойные копровые установки: б - мостовая; б - рельсовая универсальная; в - на базе экскаватора; г-на тракторе; д - на автомобиле; 1 - кабина; 2 - копровая мачта; 3 — мост, 4 - рельсовый путь; 5 — свая; б — оголовник с блоками 7 ходовая тележка; 8 поворотная платформа; 9 - молот; 10 - базовая машина: 11 - стрела; 12 - распорка; 13 — гидроцилиндр; 14 - выдвижной механизм: 15 - гидроцилиндр подъема и наклона стрелы, 16 - механизм подъема сваи; 17 - подвижная рама

Забивка свай состоит из трех основных повторяющихся операций: ■ передвижка и установка копра на место забивки сваи; ■ подъем и установка сваи в позицию для забивки; ■ забивка сваи. Центр тяжести свайного молота должен совпадать с направлением забивки сваи. Свайный молот поднимают на высоту, достаточную для установки сваи, с некоторым запасом на ход молота и в таком положении закрепляют. При забивке стальных и железобетонных свай молотами одиночного действия обязательно применение наголовников для смягчения удара и предохранения головы сваи от разрушения. В процесс забивки свай входят: 1 - установка сваи в проектное положение, 2- надевание наголовника, 3 - опускание молота и первые удары по свае с высоты 0,2...0,4 м, 4 - после погружения сваи на глубину 1м – переходят к режиму нормальной забивки. От каждого удара свая погружается на определенную глубину, которая уменьшается по мере заглубления сваи. В дальнейшем наступает момент, когда глубина забивки сваи практически незаметна. Практически свая погружается в грунт на одну и ту же малую величину, называемую отказом. Отказ — глубина погружения сваи за определенное количество ударов обычно молота одиночного действия или за единицу времени для молотов двойного действия. Величина отказа — среднее от 10 или серии ударов в единицу времени. Залог - серия ударов, выполняемых для замера средней величины отказа: для паровоздушных молотов в залоге 20...30 ударов; для дизель-молотов одиночного действия в залоге 10 ударов; для дизель-молотов двойного действия отказ определяют за 1 мин. забивки. Замеры проводят с точностью до 1 мм, забивку прекращают при получении заданного по проекту отказа (расчетного). Если средний отказ в трех последовательных залогах не превышает расчетного, то процесс забивки сваи считается законченным. Если при погружении свая не дошла до проектной отметки, но уже получен заданный отказ, то этот отказ может оказаться ложным, вследствие возможного перенапряжения в грунте от забивки предыдущих свай. Свае назначается «отдых». Через 3...4 дня свая может быть погружена до проектной отметки. К безударным способам погружения свай относятся: 1 -Погружение свай вибрированием которое осуществляется с использованием вибрационных механизмов, оказывающих на сваю динамические воз действия, позволяющее преодолеть сопротивление трения на боковых поверхностях сваи, лобовое сопротивление грунта, возникающее под острием сваи, и погрузить сваю на проектную глубину. 2 - Более универсальным является виброударный способ погружения свай с помощью вибромолотов. При работе вибромолота наряду с вибрационным воздействием на сваю периодически опускается ударник, оказывая и динамическое воздействие на голову сваи. 3 - Метод вибровдавливания основан на комбинации вибрационного или виброударного воздействия на сваю и статического пригруза. При включении вибропогружателя и лебедки свая погружается за счет собственной массы, массы вибропогружателя и части массы трактора, передаваемой вдавливающим канатом через вибропогружатель на сваю. Одновременно на сваю действует вибрация, создаваемая низкочастотным погружателем с подрессоренной плитой. Особенно эффективен при погружении свай длиной до 6 м. 4 - Погружение свай вдавливанием применяют для коротких свай сплошного и трубчатого сечения (3...5 м). Статическое вдавливание осуществляется в такой последовательности: сваю устанавливают в вертикальное положение в направляющей стреле агрегата. Далее на голову сваи опускают и закрепляют оголовник, передающий давление от базовой машины (трактора, экскаватора) через систему блоков и полиспастов непосредственно на сваю, которая благодаря этому давлению постепенно погружается в грунт. После достижения сваей проектной отметки погружение прекращают, снимают наголовник, агрегат переезжает на новую позицию. Применимо статическое вдавливание с использованием одновременно задействованных двух механизмов.

Схема сваевдавливающей установки СВО-В-1.

5 - Погружение свай завинчиванием основано назавинчиваниистальных и железобетонных свай со стальным наконечником с помощью мобильных. установок, смонтированных на базе автомобилей или других самоходных средств. Метод применяют чаще всего при устройстве фундаментов под мачты линий электропередачи, радиосвязи и других сооружений, где в достаточной мере могут быть использованы несущая способность винтовых свай и их сопротивление выдергиванию.

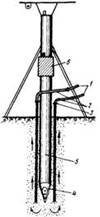

Схема процесса завинчивания свай а — наконечник сваи с винтовыми лопастями; б —схема погружения сваи; 1—рабочий орган; 2 — редуктор наклона рабочего органа; 3 — аутригеры; 4 — свая; 5 — наконечник сваи

6 - Погружение свай подмывом грунта применяютв несвязныхи малосвязных грунтах - песчаных и супесчаных. Целесообразно подмыв использовать для свай большого поперечного сечения ибольшойдлины, но недопустимо для висячих свай. Способ заключается в том, что под действием воды, вытекающей под напором у острия сваи из одной или нескольких труб, закрепленных на свае, фунт разрыхляется и частично вымывается. При этом сопротивление грунта у острия сваи снижается, а поднимающаяся вдоль сваи вода размывает прилегающий грунт, уменьшая тем самым трение по боковым поверхностям сваи. В результате свая погружается в грунт под действием собственной массы и массы установленного на ней молота.

Погружение сваи подмывом:

7 - Погружение свай с использованием электроосмоса применяют в водонасыщенных плотных глинистых грунтах, в моренных суглинках и глинах. Для практической реализации метода уже погруженную в грунт сваю присоединяют к положительному полюсу (аноду) электрической сети постоянного тока, а соседнюю с ней, подготовленную для погружения в грунт - к отрицательному полюсу (катоду). При включении тока вокруг сваи с положительным полюсом резко снижается влажность грунта, а у соседней с отрицательным полюсом она наоборот резко увеличивается. В более влажной среде свая быстрее погружается в грунт, что позволяет применять сваебойное оборудование меньшей мощности.

Последовательность погружения свай. Порядок погружения свай зависит от их расположения в свайном поле и параметров свае-погружающего оборудования. Последовательность забивки свай определяется техкартой или проектом производства работ, она зависит от размеров свайного поля и свойств грунтов. Применимы три схемы - рядовая, когда последовательно забиваются все сваи в одном ряду; спиральная, при забивке свай от центра к сваям внешних рядов и секционная, когда все поле делят на отдельные секции по ширине здания, в которых забивка осуществляется по рядовой схеме. При погружении свай основными факторами, определяющими выбор метода и сваепогружающего оборудования, являются физико-механические свойства грунта, объем свайных работ, вид свай, глубина их погружения, производительность применяемых сваебойных установок и свайных погружателей.

Схема рядовой системы погружения свай б —при расположении свай кустами; 1—15 — сваи

Технология устройства набивных свай Набивные сваи устраивают на месте их будущего положения путем заполнения скважины (полости) бетонной смесью или песком. В настоящее время применяют большое количество вариантов решения таких свай. Их основные преимущества: ■ возможность изготовления любой длины; ■ отсутствие значительных динамических воздействий при устройстве свай; ■ применимость в стесненных условиях; ■ применимость при усилении существующих фундаментов. Набивные сваи изготовляют бетонными, железобетонными и грунтовыми, причем имеется возможность устройства свай с уширенной пятой. Способ устройства свай прост - в предварительно пробуренные скважины подается для заполнения бетонная смесь или грунты, в основном песчаные. Применяют следующие разновидности набивных свай - сваи А.Э. Страуса, буронабивные, пневмонабивные, вибротрамбованные, частотрамбо- ванные, вибронабивные, песчаные и грунтобетонные. Длина свай достигает 20...30 м при диаметре 50...150 см. Буронабивные сваи. Характерной особенностью устройства буро- абивных свай является предварительное бурение скважин до заданной глубины. Самими первыми в нашей стране, на основе которых применяются все существующие разновидности буронабивных свай, являются сваи А.Э. Страуса, которые были предложены в 1899 г. Изготовление свай включает следующие операции: ■ пробуривание скважины; ■ опускание в скважину обсадной трубы; ■ извлечение из скважины осыпавшегося грунта; ■ заполнение скважины бетоном отдельными порциями; ■ трамбование бетона этими порциями; ■ постепенное извлечение обсадной трубы. ■ Недостатки способа - невозможность контролировать плотность и монолитность бетона по всей высоте сваи, возможность размыва не- схватившейся бетонной смеси грунтовыми водами. ■ Армирование свай производят только в верхней части, где на глубину 1,5—2,0 м в свежеуложенный бетон устанавливают металлические стержни для их последующей связи с ростверком. Погружение свай в мерзлые грунты При погружении свай зимой в сезоннопромерзающие грунты приходится выполнять дополнительные операции или отдельные процессы, увеличивающие трудоемкость и продолжительность свайных работ. Без дополнительных операций, но с некоторым снижением производительности установок удается обходиться при погружении свай мощными молотами и вибромолотами, если глубина промерзания ие превышает 0,7 м. В остальных случаях следует создавать условия, близкие к летним. Для этого необходимо предотвращать промерзание грунта путем заблаговременного утепления мест забивки свай подручными материалами (опилки, солома и т. п.). В этих же целях мерзлый грунт разрушают на месте забивки свай механическими способами, принятыми при разработке мерзлых грунтов; устраивают лидирующие скважины бурильными машинами и специальными виброударными установками или нарезают прорези по рядам будущих свай с помощью баровых машин; оттаивают слой мерзлого грунта. Грунт оттаивают различными способами: огневым с помощью ручных и станковых термобуров с реактивными горелками, термохимическим. Методы погружения свай в вечномерзлые грунты отличаются технологическими особенностями, обусловленными физико-механическими свойствами мерзлых грунтов, которые в ненарушенном состоянии имеют высокую несущую способность. Поэтому в этих условиях при выполнении свайных работ необходимо максимально сохранять мерзлые грунты в их естественном состоянии, а на участках, где в процессе погружения свай нарушается структура грунта, следует восстанавливать свойства этих грунтов. Вмерзание свай, иначе говоря — смерзание их поверхности с грунтом, приводит к тому, что сваи приобретают высокую несущую способность. Это явление может быть эффективно использовано при погружении свай в твердомерзлые грунты, условно относимые к низкотемпературным. Метод погружения сваи в пробуренные скважины предусматривает такую последовательность процессов и операций: бурение скважины с помощью установки, размещенной на песчано-гравийной или шлаковой подсыпке, обеспечивающей возможность перемещения оборудования при слабых местных грунтах, с погружением в деятельном слое во избежание оползания грунта в скважину обсадной трубы; заполнение скважины песчано-глинистым раствором до отметки, при которой объем раствора с некоторым избытком достаточен для заполнения зазоров между стенками скважины и сваи после ее погружения; погружение сваи, сопровождающееся выжиманием раствора; извлечение обсадной трубы. Рассмотренные методы погружения в вечномерзлые грунты применяют для погружения железобетонных свай, иногда для погружения металлических шпунтов, а также деревянных свай. Деревянные сваи при изготовлении следует пропитывать креозотом или другим антисептиком для предохранения от гниения у зоне переменной влажности. Заключение.

Приемка свайных работ сопровождается освидетельствованием свайного основания, проверкой соответствия выполненных работ проекту, инструментальной проверкой правильности положения свай или шпунта, контрольными испытаниями свай. Отклонение положения свай от проектного не должно превышать в ростверке ленточного типа одного диаметра сваи, в свайных полях двойных размеров сваи. При осуществлении контроля качества в процессе и при окончании устройства свайных фундаментов руководствуются следующими критериями: от качества выполнения свайных работ зависит несущая способность свайных фундаментов, что имеет важнейшее значение для всего здания или сооружения; устройство свай относится к скрытым работам, требующим пооперационного контроля качества в процессе их устройства. В общем случае контролируют: ■ соответствие поступающих на строительную площадку изделий и материалов проекту; ■ соблюдение утвержденной технологии погружения забивных или устройства набивных свай; ■ несущую способность свай; ■ соответствие положения свай в плане геодезической разбивке. Основным контролируемым параметром является обеспечение несущей способности свай. Несущую способность погруженных свай определяют статическим и динамическим методами, а набивных - только статическим. Учитывая, что в процессе забивки сваи грунт находится в напряженном состоянии, следует иметь в виду, что несущаяспособностьсваи оказывается завышенной. Проверку несущей способности свай производят после отдыха свай и стабилизации грунта, При контроле положения сваи в плане следят, чтобы не были превышены допустимые отклонения: - 0,2d для забивных свай при их однорядном расположении и 0,3d при расположении свай в два и три ряда в лентах или кустах свай (d - диаметр круглой или максимальный размер прямоугольной сваи). Приемка готовых свайных фундаментов оформляется актом с приложением следующих документов ■ паспорта на сваи и сборный ростверк заводов-изготовителей; ■ паспорта на бетон набивных свай и монолитных ростверков; ■ приемка арматурных каркасов набивных свай и монолитных ростверков; ■ акты сдачи свайного поля и готового ростверка; ■ результаты динамических или статических испытаний свай

|

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 316. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |