Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Критерии работоспособности ременной передачи13.Тяговая способность 14. Долговечность ремня зависит от максимального напряжения Пример:Проектный расчет плоскоременной передачи Цель проектного расчета состоит в определении вида и размера ремня, размера шкивов, межосевого расстояния и усилия действующего на шкивы. Передача открытая плоским ремнем, передаваемая мощность 0,5 кВт при Исходные данные для расчета: -потребная мощность на валу двигателя -длительно действующий момент на быстроходном валу -номинальный момент двигателя -наибольший кратковременный момент 1. Выбор ремня: выбираем прорезиненный ремень типа А с тканью из бельтинга Б-820. 2.Диаметр меньшего шкива По ГОСТ 17383-73 принимаем ближайший размер 3.Диаметр большего шкива 4.Окончательная частота вращения ведомого вала 5.Скорость ремня 6.Рекомендуемое межосевое расстояние  7.Угол охвата 8.Длина ремня 9.Число пробегов ремня в секунду 10.Натяжение прорезиненного ремня. Рекомендуемые значения для передач с натяжением перемещением двигателя при малом межосевом расстоянии и наклоне передачи к горизонту > 600 11.Число прокладок при 12.Удельное окружное усилие 13.Поправочные коэффициенты для определения допускаемого окружного усилия 14.Момент на быстроходном валу 15.Окружное усилие 16.Ширина ремня Принимаем ширину ремня 17.Запас сцепления при пуске 18.Натяжение ветви ремня 19.Усилие на вал 20.Ширина шкива при ширине ремня 25 мм по ГОСТ 17383-73 В = 32 мм. 21.Напряжения в ремне 22.Ориентировочная долговечность ремня

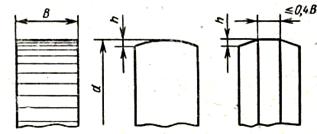

Типовые профили обода шкивов для плоскоременных передач представлены на рис. 2.

Рис. 2 Профили шкивов для плоскоременных передач Шкивы изготавливают из чугуна СЧ 15 при скорости вращения до 30 м/с, из стали марки 25Л при Ширина шкивов выбирается по ГОСТ 17383-73.

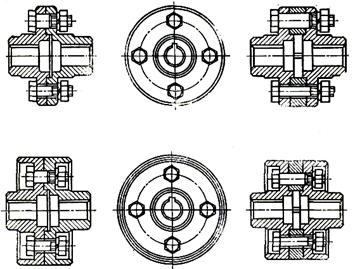

Соединительные муфты Для соединения валов или вала с посаженной на него деталью в конструкциях механизмов машин применяются муфты. По функциональным признакам и назначению в механизмах машин используются следующие виды муфт: 1. Постоянные соединительные (не расцепляемые муфты): - жесткие глухие, служащие для соединения соосно расположенных валов (втулочные, поперечно- и продольно-свертные); - жесткие компенсирующие, допускающие небольшие отклонения взаимного расположения валов (зубчатые, цепные); - жесткие подвижные, допускающие значительные смещения валов в продольном (раздвижные муфты) и поперечном (плавающие муфты) направлениях и относительные повороты валов (шарнирные муфты); - упругие, имеющие деформируемые детали для ослабления толчков и вибрации при пуске и работе машин; 2.Управляемые (сцепные) муфты, позволяющие соединять и разъединять валы между собой (кулачковые и зубчатые, фрикционные и другие); 3.Самодействующие сцепные муфты, служащие для автоматического соединения и разобщения валов при изменении направления вращения (муфты обгона, центробежные, однооборотные); 4.Муфты скольжения, передающие вращающий момент только при отставании ведомого вала от ведущего (при скольжении) или при превышении допустимой скорости вращения (центробежные предохранительные). На практике наиболее широко распространены муфты первой группы. Основными характеристиками муфт этой группы являются их компенсирующая способность и упругие свойства. Несоосность соединяемых валов характеризуется линейным поперечным Примеры исполнений фланцевых не расцепных муфт приведены на рис. 3.

Рис.3 Примеры жестких фланцевых муфт Упругие муфты обладают как упругими, так и компенсирующими свойствами. Например, широко распространенная втулочно-пальцевая муфта (рис.4) проста по конструкции, удобна в монтаже и эксплуатации, но обладает ограниченными компенсирующими способностями и требует частой замены резиновых втулок.

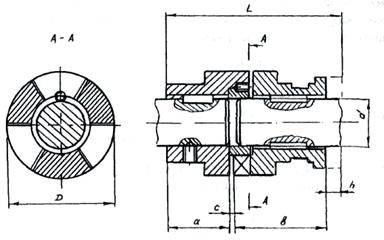

Рис.4 Схема втулочно-пальцевой муфты На рис.5 приведена схема кулачковой сцепной муфты, назначение которой состоит во включении и выключении вращения валов. Передаваемый муфтой крутящий момент по контактным напряжениям

Наибольший крутящий момент, передаваемый муфтой Наибольшая разность угловых скоростей, при которых допускается включение муфты на ходу

Усилие включения на кулачковом венце

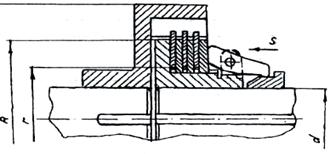

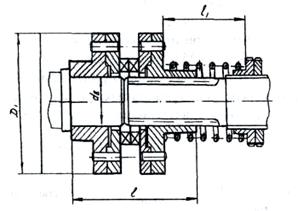

Рис.5. Схема цепной кулачковой муфты с центрирующей втулкой На рис. 6 приведена схема многодисковой фрикционной муфты, назначение которой состоит в соединении валов при пуске, останове или реверсировании механизмов машин. Средний радиус поверхности трения муфты Средняя окружная скорость Допускаемый крутящий момент Необходимое усилие сжатия дисков Давление на трущихся поверхностях

Рис.6. Схема многодисковой фрикционной муфты

На рис. 7 приведена схема пружинно-кулачковой муфты, служащей для передачи крутящего момента и предохранения механизмов машин от перегрузок. Допускаемый крутящий момент по контактным напряжениям Допускаемый крутящий момент по изгибу (для кулачков с плоскими гранями при Потребная сила сжатия пружины для передачи крутящего момента

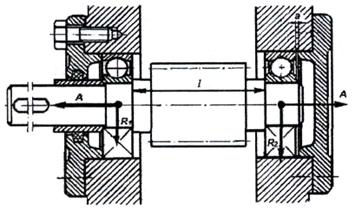

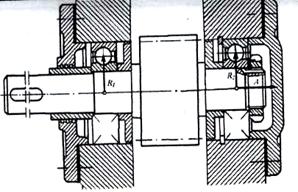

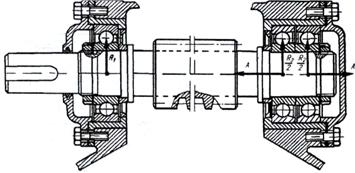

Рис..7 Схема пружинно-кулачковой муфты Примеры конструктивного исполнения валов. На рис. 8 приведена схема вала с установкой радиальных подшипников «в распор» в общей сквозной расточке корпуса.

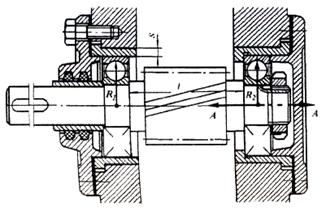

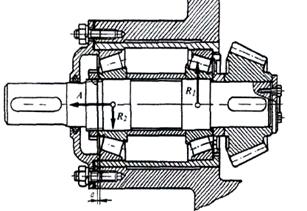

Рис. 8 Схема вала с радиальными подшипниками Зазор На рис. 9.12 приведена схема вала с установкой подшипников в сквозной расточке корпуса с применением фланцевых стаканов

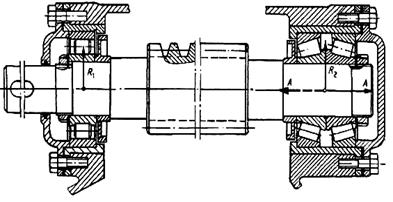

Рис. 9.12 Схема вала с установкой подшипников в стаканах Толщина стенки стакана На рис. 9 показана схема установки подшипников в сквозной расточке корпуса с осевой фиксацией одного из подшипников.

Рис. 9 Схема вала с осевой фиксацией одного из подшипников Обработка цапф – по калибру

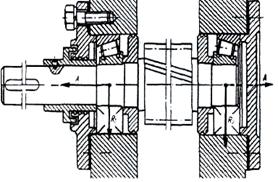

На рис. 10 приведена схема вала с коническими роликоподшипниками, установленными в сквозной проточке корпуса с применением одного фланцевого стакана, допускающего регулировку вала в осевом направлении Рис.10 Схема подшипникового узла с коническими роликоподшипниками Зазор На рис. 11 показана схема вала, установленного в сквозной расточке корпуса на конических роликовых подшипниках, с осевой регулировкой набором прокладок между торцами крышки и корпуса.

Рис. 11 Схема подшипникового узла с коническими роликоподшипниками Обработка посадочных мест: цапф – по калибрам

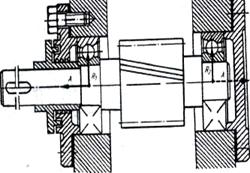

На рис. 12 приведена схема подшипникового узла с установкой в сквозной проточке корпуса радиально-упорных шариковых подшипников, регулируемых набором прокладок между крышками и торцами корпуса. Рис.12 Схема подшипникового узла с радиально-упорными шарикоподшипниками. Обработка посадочных мест: цапф - по калибру На рис. 13 приведена схема подшипникового узла с установкой парного комплекта радиально-упорных шарикоподшипников в комбинации с радиальным однорядным шарикоподшипником.

Рис.13 Схема подшипникового узла с комплектом радиально-упорных шариковых подшипников и одного радиального однорядного подшипника

На рис.14 показана схема подшипникового узла с применением комплекта конических роликоподшипников, установленного в комбинации с радиальным роликоподшипником. Парный комплект конических подшипников допускает регулирование осевой игры вала при помощи крышки и набора прокладок между фланцем крышки и корпусом. Применение на другом конце вала радиального подшипника без бортиков на наружном кольце подшипника исключает заклинивание подшипников при температурных изменениях длины вала благодаря возможности осевого перемещения внутреннего кольца подшипника вместе с роликами относительно наружного кольца (плавающая опора).

Рис.14 Схема подшипникового узла с комплектом конических роликоподшипников в комбинации с радиальным подшипником Для передачи крутящих моментов в приводах технологического оборудования широко применяются неподвижные шпоночные соединения.

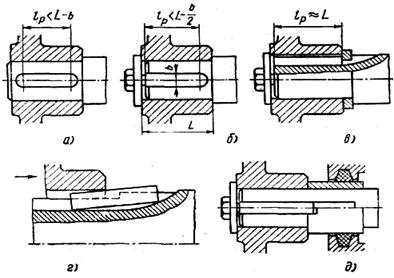

Призматические шпонки. Типовые конструкции соединений призматическими шпонками показаны на рис. 15

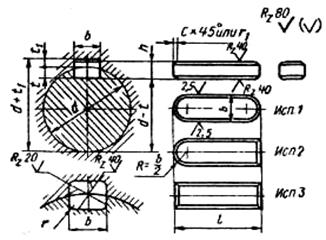

Рис.15 Конструкции соединений призматическими шпонками Стандартизованы обыкновенные и высокие шпонки шириной до 100 мм для валов с диаметром до 500 мм. Высокие шпонки обладают повышенной несущей способностью. Высокие шпонки применяют, когда закрепляемые детали имеют малую длину или изготовлены из материала, плохо работающего на смятие. Шпонки с закругленными концами (рис.15а) устанавливают в пазы валов, обработанных пальцевой фрезой. Плоские концы шпонок (рис.15б) устанавливают около концевых шайб, колец и т.д., которые препятствуют осевому смещению шпонок. При наличии таких ограничителей шпоночные пазы можно обрабатывать дисковой фрезой, что дает меньшую концентрацию напряжений у вала (рис.15в). Наличие ограничителей осевого смещения шпонок обязательно, поскольку их отсутствие может привести к смещению шпонки и ее заклиниванию при запрессовке детали на вал (рис.15г). Помимо призматических шпонок для соединения деталей с валом используются сегментные, клиновые и тангенциальные шпонки. Примеры сечений призматических шпонок и пазов по ГОСТ 8788 и самих призматических шпонок по ГОСТ 8789 приведены на рис. 16.

Рис. 16. Исполнения призматических шпонок и пазов При конструировании шпоночного соединения сечение шпонки подбирают по диаметру вала, а длину на 5…10 мм короче ступицы закрепляемой на валу детали. Соединение проверяют на смятие. Для соединений с призматическими и сегментными шпонками

Варианты заданий

Литература 1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. Учебное пособие. –М: Высшая школа, 2000 2.Соколов В.И.Основы расчета и конструирования машин и аппаратов пищевых производств. –М: Колос, 1992. 3.Авроров В.А. Основы проектирования и конструирования технологического оборудования пищевых производств. –Пенза: ПГТА, 2007. 4.Анурьев В.Н. Справочник конструктора машиностроителя. В 3-х т. –М: Машиностроение, 1978. 4.Орлов П.И. Основы конструирования. –М: Машиностроение, 1988

ПРИЛОЖЕНИЕ А (обязательное) Титульный лист ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ РФ |

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 233. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

.

. в элементах ремня и эффективной частоты циклов напряжений

в элементах ремня и эффективной частоты циклов напряжений  , где

, где  - число пробегов в сек,

- число пробегов в сек,  - число шкивов в передаче,

- число шкивов в передаче,  - коэффициент, учитывающий разную степень изгиба ремня на меньшем и большем шкивах (при

- коэффициент, учитывающий разную степень изгиба ремня на меньшем и большем шкивах (при

, при

, при  );

);  , где

, где  ,

,  - площадь сечения плоского ремня,

- площадь сечения плоского ремня,  - напряжение в ремне от центробежных сил,

- напряжение в ремне от центробежных сил,  - напряжение изгиба в ремне,

- напряжение изгиба в ремне,  - модуль упругости материала ремня,

- модуль упругости материала ремня,  - расстояние волокон, с которых начинается разрушение ремня от его нейтральной линии (

- расстояние волокон, с которых начинается разрушение ремня от его нейтральной линии (  для плоского ремня)

для плоского ремня) = 1000 об/мин от асинхронного двигателя 4А71А2У3 ГОСТ 19523-74 мощностью 0,75 кВт при

= 1000 об/мин от асинхронного двигателя 4А71А2У3 ГОСТ 19523-74 мощностью 0,75 кВт при  об/мин. Пусковой момент 1,2 Мном. Режим работы – трехсменный, передача вертикальная, натяжение ремня – перемещением двигателя.

об/мин. Пусковой момент 1,2 Мном. Режим работы – трехсменный, передача вертикальная, натяжение ремня – перемещением двигателя. кВт;

кВт; Нм;

Нм; 5 Нм

5 Нм Нм.

Нм. мм.

мм. мм.

мм. мм. Принимаем

мм. Принимаем  мм.

мм. об/мин, здесь

об/мин, здесь  = 1% - скольжение ремня.

= 1% - скольжение ремня. м/с.

м/с. =410 мм. Принимаем 450 мм.

=410 мм. Принимаем 450 мм. >

>  .

. мм.

мм.  мм2

мм2 мм.

мм. .

. кПа (

кПа (  Н/м).

Н/м). 2. Толщина ремня из бельтинга Б-820

2. Толщина ремня из бельтинга Б-820  2,5 мм. Это обеспечивает

2,5 мм. Это обеспечивает  .

. при

при  и

и  :

:  = 0,8 - для вертикальной передачи,

= 0,8 - для вертикальной передачи,  = 0,99 (для угла охвата

= 0,99 (для угла охвата  ),

),  =1,03 при скорости ремня

=1,03 при скорости ремня  м/с,

м/с,  = 0,6 при трехсменном режиме работы для данного типа оборудования и типа используемого электродвигателя

= 0,6 при трехсменном режиме работы для данного типа оборудования и типа используемого электродвигателя кН/м.(2,65 кг/см)

кН/м.(2,65 кг/см) Нм.

Нм. Н

Н = 0,06/26,5 =0,022 м

= 0,06/26,5 =0,022 м мм.

мм. .

. Н.

Н. Н. Усилие после подтягивания

Н. Усилие после подтягивания  Н.

Н. кПа,

кПа,  кПа. Здесь

кПа. Здесь  = 1,25 г/см3 – плотность материала ремня.

= 1,25 г/см3 – плотность материала ремня.

705 часов. Здесь

705 часов. Здесь  выбираются в зависимости от i,

выбираются в зависимости от i,  и

и  .

.

м/с, алюминиевых сплавов или из пластических масс, точеными или сварными.

м/с, алюминиевых сплавов или из пластических масс, точеными или сварными. и угловым

и угловым  относительными смещениями геометрических осей валов. Допускаемая величина

относительными смещениями геометрических осей валов. Допускаемая величина

, где

, где  - момент сопротивления вала.

- момент сопротивления вала. .

. , где

, где  м/с,

м/с,  ,

,  - наружный и внутренний диаметры кулачков соответственно.

- наружный и внутренний диаметры кулачков соответственно.

, где

, где  - угол трения на кулачке,

- угол трения на кулачке,  - приведенный коэффициент трения на шпонке.

- приведенный коэффициент трения на шпонке. .

. .

. , где

, где  - коэффициент скорости,

- коэффициент скорости,  =0,76…1 – коэффициент числа дисков,

=0,76…1 – коэффициент числа дисков,  - коэффициент трения (сталь по стали) при

- коэффициент трения (сталь по стали) при  кПа,

кПа,  - поправочный коэффициент числа включений муфты (

- поправочный коэффициент числа включений муфты (  - допускаемое давление, кПа,

- допускаемое давление, кПа,  .

. , кПа.

, кПа.

, где

, где  - средний диаметр кулачков,

- средний диаметр кулачков,  - ширина кулачков,

- ширина кулачков,  - высота кулачков,

- высота кулачков,  - допускаемое нормальное давление (

- допускаемое нормальное давление (  , где

, где  - расчетное число кулачков,

- расчетное число кулачков,  - допускаемое напряжение на изгиб,

- допускаемое напряжение на изгиб,  - толщина кулачков,

- толщина кулачков,

0 – угол наклона рабочих граней кулачков.

0 – угол наклона рабочих граней кулачков. .

.

, где

, где  - возможный максимальный перепад температуры вала. Обработка цапф – по калибру

- возможный максимальный перепад температуры вала. Обработка цапф – по калибру  , отверстий корпуса – по калибру

, отверстий корпуса – по калибру  . Уплотнением служит фетровый сальник (для окружных скоростей на шейке вала до 5м/с).

. Уплотнением служит фетровый сальник (для окружных скоростей на шейке вала до 5м/с).

мм, где

мм, где  - диаметр вала. Обработка цапф – по калибру

- диаметр вала. Обработка цапф – по калибру  или

или  или

или  (при повышенных нагрузках и частоте вращения). В качестве уплотнения служат фетровые кольца.

(при повышенных нагрузках и частоте вращения). В качестве уплотнения служат фетровые кольца.

мм, где

мм, где  - расстояние между подшипниками. Обработка посадочных поверхностей: цапф – по калибру

- расстояние между подшипниками. Обработка посадочных поверхностей: цапф – по калибру

или

или

.

. .

.