Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

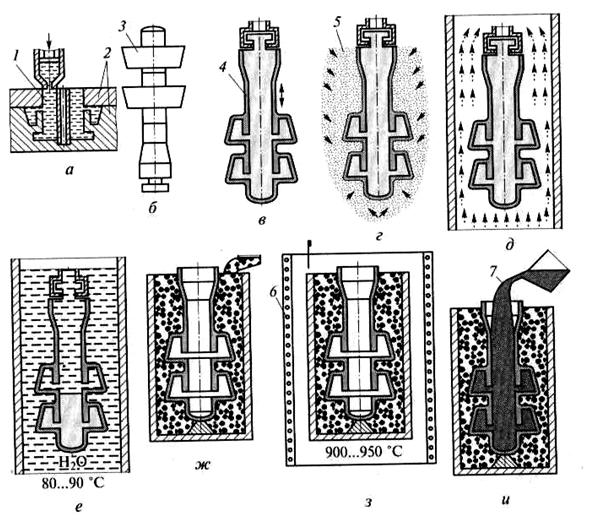

Литье по выплавляемым моделям ⇐ ПредыдущаяСтр 2 из 2 Для получения отливок сложной формы применяют метод литья по выплавляемым моделям (ЛВМ), который основан на применении моделей из легкоплавкого состава. После формовки модели не извлекаются механически, а выплавляются из формы, что позволяет получать отливки наиболее сложной конфигурации с высокой точностью размеров (рис. 5). Ø рис. 5, а. Модели 1 отливок с элементами литниковой системы изготовляют в разъемной пресс-форме 2 путем запрессовки в нее легкоплавкого модельного состава, например, 50 % парафина и 50 % стеарина. Ø рис. 5, б. Полученные звенья моделей и модель воронки собирают в блоки 3 сваркой, пайкой или механически на оправке. Ø рис. 5, в. Формовка окунанием осуществляется погружением блока 3 моделей в жидкую формовочную смесь – огнеупорную суспензию, содержащую около 90 % тонкоизмельченного огнеупорного материала (кварцевого песка, корунда) и жидкого связующего компонента (раствора гидролизованного этилсиликата). Ø рис. 5, г. Для увеличения образованного тонкого поверхностного слоя 4 суспензии блок моделей обсыпают измельченным огнеупором 5. Ø рис. 5, д. Для достижения необходимой толщины слоя операции нанесения огнеупорной суспензии и обсыпки проводят несколько раз с промежуточным высушиванием каждого слоя в потоке горячего воздуха. Ø рис. 5, е. В случае легкоплавких моделей просушенную форму помещают в сосуд с горячей водой, а в случае растворимых моделей – в ванну с растворителем и выплавляют модельный состав. Ø рис. 5, ж. После выплавления модельного состава полученную формы сушат на воздухе, а затем помещают в металлический контейнер (опоку) и засыпают снаружи песком или чугунной дробью, который уплотняют вибрацией, что повышает жесткость формы.  Ø рис. 5, з. Для упрочнения формы ее прокаливают в нагревательной печи 6, при этом выгорают остатки модельного состава, которые могли бы привести к образованию газовых раковин в отливках. Ø рис. 5, и. Раскаленная форма заливается расплавом 7. Высокая температура формы обеспечивает повышение жидкотекучести расплава и получение тонкостенных отливок сложной конфигурации После завершения кристаллизации расплава и охлаждения отливки форму разрушают. Остатки растрескавшейся керамической оболочки на поверхности отливки удаляют выщелачиванием в растворе едкого натра при температуре 120оС.

Рис. 5. Технология литья по выплавляемым моделям:

Метод ЛВМ применяют, прежде всего, при производстве небольших заготовок сложной конфигурации из стали и тугоплавких сплавов. Способ особенно эффективен, если отливки по качеству поверхности и точности удовлетворяют предъявляемым к деталям требованиям, и нет необходимости в последующей обработке резанием. Этим способом получают коромысла клапанов двигателей, детали швейных машин, стрелкового оружия, ювелирные изделия, а также лопатки газотурбинных двигателей, мерительный и режущий инструменты. Технологический процесс ЛВМ, как правило, осуществляется на автоматических линиях и состоит из этапов, показанных на рис. 6.

модельного

|

а – изготовление модельного звена; б – сборка модельного блока из модельных звеньев; в – формовка окунанием; г – обсыпка огнеупором; д – сушка; е – выплавление моделей; ж – засыпка песком или чугунной дробью; з – прокаливание формы; и – заливка формы металлом; 1 – модель; 2 – разъемная пресс-форма; 3 – блок моделей; 4 – слой суспензии; 5 – огнеупорный песок; 6 – нагревательная печь; 7 – расплав; → – обсыпка огнеупорным материалом; – горячий воздух.

а – изготовление модельного звена; б – сборка модельного блока из модельных звеньев; в – формовка окунанием; г – обсыпка огнеупором; д – сушка; е – выплавление моделей; ж – засыпка песком или чугунной дробью; з – прокаливание формы; и – заливка формы металлом; 1 – модель; 2 – разъемная пресс-форма; 3 – блок моделей; 4 – слой суспензии; 5 – огнеупорный песок; 6 – нагревательная печь; 7 – расплав; → – обсыпка огнеупорным материалом; – горячий воздух.