Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Разработать УП в системе ЧПУ Fanuc.Стр 1 из 3Следующая ⇒ Лабораторная работа № 1 Тема:Проектирование технологической операции обработки детали на токарном станке с ЧПУ фирмы НААS. Цель работы — ознакомиться с основными принципами и методикой проектирования технологической операции, выполняемой на токарном станке ЧПУ Индивидуальное задание: Разработка технологической операции и РТК (расчетно -технологической карты) на деталь «Палец» по заданному варианту. Рисунок 1. Чертеж детали «Палец» Порядок выполнения работы 1.1.Разработать операционный эскиз , оформить ОЭ на бланке 1.2 Составить план операции по переходам 1.3 Выбрать технологическое оснащение: - станок, выписать паспортные данные станка; - выбрать приспособление; - выбрать современный режущий инструмент по каталогам; -выбрать вспомогательный инструмент по каталогам; -определить режимы резания для каждого инструмента по каталогам; - рассчитать основное время (То) на операцию. 1.4 Разработать операционную карту токарной с ЧПУ операции. 1.5 Рассчитать координаты опорных точек. 1.6 Оформить РТК 1.7 Оформить отчет 2. Содержание отчета: 2.1 Пояснительная записка (п.1.1-1.5) 2.2 Чертеж карты технологической наладки Методические указания 3.1.Разработка операционного эскиза При разработке операционного эскиза окончательно устанавливается, какие поверхности заготовки будут обрабатываться на данной операции. Выполняется эскиз с размерами и шероховатостью обработки, получаемыми после выполнения операции. Размеры указывают с предельными отклонениями, обрабатываемые поверхности нумеруют арабскими цифрами и выделяют сплошной линией (в два раза толще сплошной линии по ГОСТ 2303-68). Номер обрабатываемой поверхности проставляют в окружности 6 - 8 мм и соединяют выносной линией с изображением этой поверхности. Для обозначения баз и зажимных усилий пользуются условными знаками в соответствии с ГОСТ 3.1107-81, правила оформления ОЭ указаны в литературе [1, 218-220]  Составление плана операции по переходам При обработке деталей класса «Втулка» на станке с ЧПУ следует соблюдать следующую последовательность обработки: 1) Черновая и чистовая подрезка торца; 2) Черновая обработка основных форм наружной поверхности; 3) Черновая обработка отверстия: центрование, сверление; 4) Черновая и чистовая обработка всех дополнительных форм поверхности, кроме канавок для выхода инструмента, резьб и мелких выточек, требующие черновой обработки; 5) Чистовая обработка основных форм внутреннего отверстия; 6)Чистовая обработка всех основных и дополнительных форм наружной поверхности. 3.3 Выбор технологического оснащения: К технологическому оснащению операций относятся: станок, приспособление, режущий, измерительный и вспомогательный инструмент. Выбор модели станка определяется возможностью изготовления на нем деталей с достижением требуемых размеров формы и качества поверхностей. Определенную модель выбирают из следующих соображений: n - соответствия его основных размеров габаритам изготавливаемых деталей; устанавливаемых по принятой схеме обработки; n - возможности работы с оптимальными режимами резания; n - соответствия станка требуемой мощности; n - возможности механизации и автоматизации выполняемой обработки; n - по степени автоматизации станок должен соответствовать рассчитанному типу производства. Рекомендуется в данной работе выбрать токарный станок фирмы HAAS или другой современный станок с ЧПУ, выписать паспортные данные станка из каталога оборудования Выбор приспособления Выбор приспособлений производится после выбора оборудования и схемы установки детали. Причем принятая модель оборудования определяет вид и типоразмер приспособления. Обычно за каждым станком производится закрепление типового комплекта универсальных приспособлений, поставляемых со станком, а также УСП, расширяющие возможности установки и закрепления обрабатываемых на этом станке деталей.

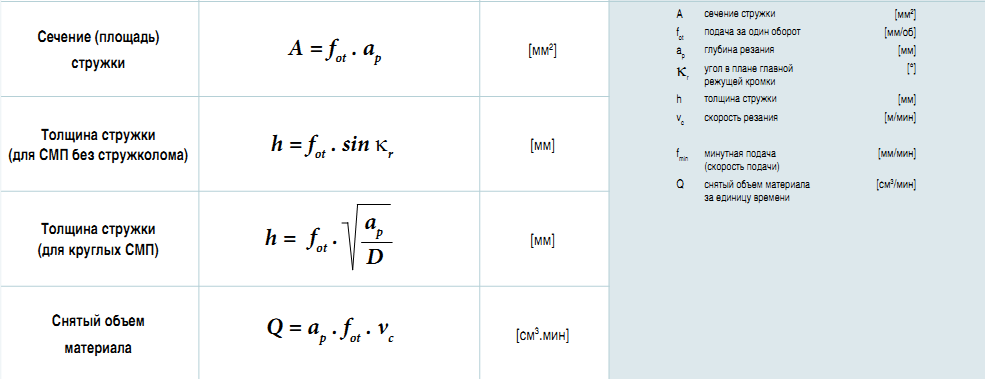

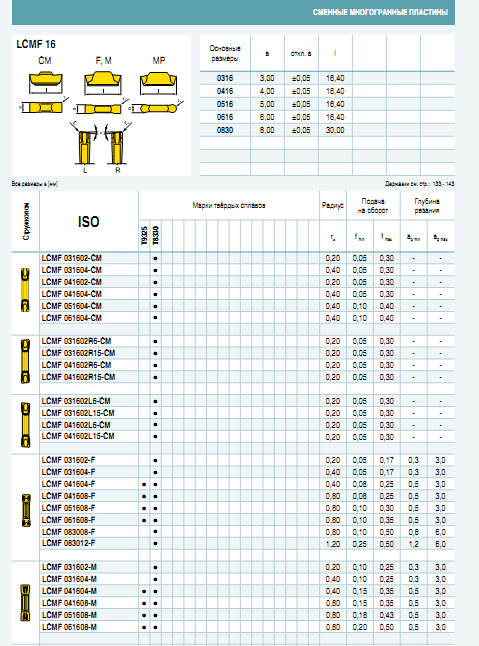

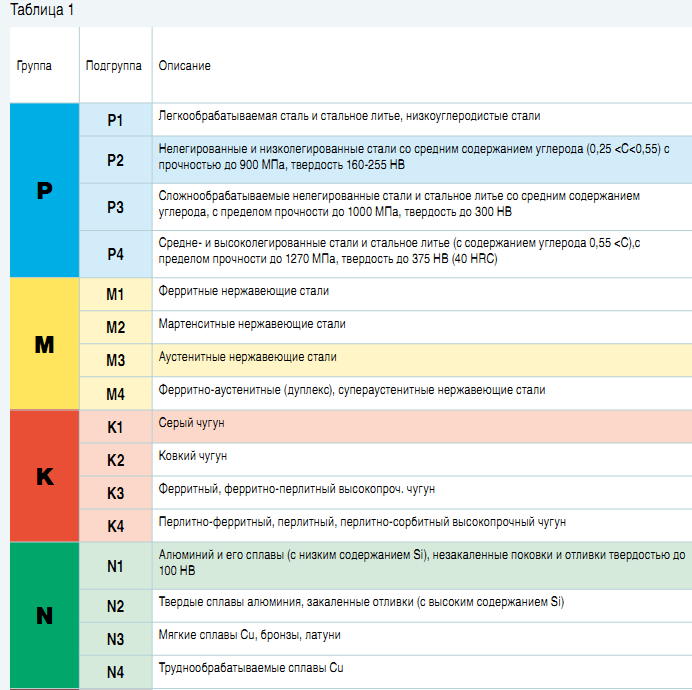

Выбор современного режущего инструмента по каталогам Режущий инструмент выбирается в соответствии с обрабатываемым профилем и каталогом современного режущего инструмента с обозначением по стандартам ISO. - определить режимы резания для каждого инструмента по каталогам Расчет и определение режимов резания, выбираем исходя из выбора инструмента по каталогу , учитывая следующие рекомендации; Выбор токарных резцов производится в следующей последовательности. 1. Сначала необходимо отнести обрабатываемый материал в одну из шести групп При выборе инструмента и режимов резания основным фактором является материал заготовки. Обрабатываемые материалы подразделяются на 6 групп и 24 подгруппы. Материалы одной подгруппы характеризуются сходным типом нагрузки на режущую кромку и, соответственно, вызывают одинаковый характер износа инструментального материала. Таким образом, первый шаг - это классификация обрабатываемого материала согласно таблицы 1. (стр.5-6)

2. Подбираем форму СМП исходя из типа операции, сложности формы детали, материала заготовки и технологических требований.

Выбор длины режущей кромки, в зависимости от глубины резания, определяем по табл. 2 3. Выбираем комбинацию режущего материала и стружколома Исходя из группы обрабатываемого материала, с учетом характера операции (чистовая, получистовая, черновая, тяжелая черновая, отрезка, резьбонарезание) из таблицы.

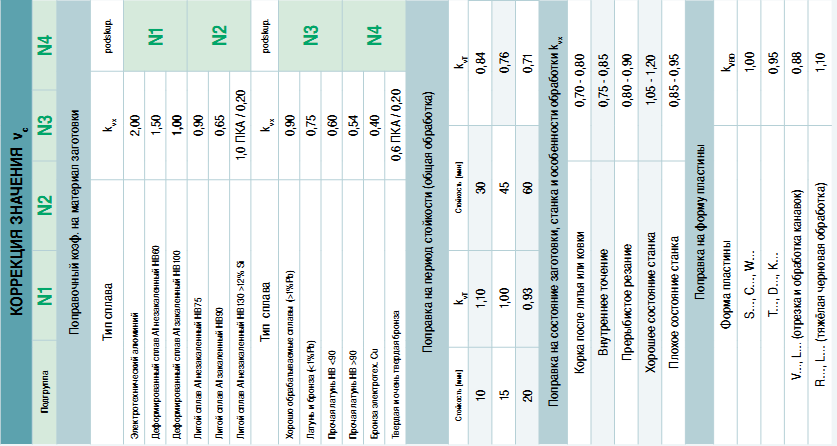

Стружколомы фирмы Sandvic Coromant кодируются, как правило, двумя буквами. Первая буква соответствует группе обрабатываемого материала согласно стандарту ISO. Вторая буква определяет диапазон глубин резания и подач, при которых обеспечивается удовлетворительное стружколомание.. 4. Выбираем радиус закругления режущей кромки СМП в зависимости: от глубины резания, подачи и условий резания. Радиус при вершине пластины влияет на ее прочность и на ее способность обеспечивать определенную шероховатость поверхности. Значения радиусов при вершине, как правило, находятся в диапазоне от 0,2 до 2,4 мм. Для чернового точения рекомендуется выбирать пластину с наибольшим значением радиуса (1,2-1,6 мм). Чем больше радиус при вершине, тем прочнее режущая вершина, что позволяет вести обработку с большими подачами. Для чистового точения радиус при вершине пластины выбираем в зависимости от шероховатости обработки и подачи мм/об.( смотри табл.3 Приложения) 5. Выбор державки производится исходя из выбранной формы и размера СМП, далее: из возможности станка и размеров резцодержателя. Для расточных резцов необходимо выбрать диаметр сечения державки, учитывая диаметр растачиваемого отверстия и длину вылета. 6. Из таблиц Приложения выбираем стартовую скорость с учетом материала СМП, формы СМП, подачи и глубины резания. Указанные режимы резания рассчитаны для стойкости инструмента 15 мин. (при тяжелой черновой обработке – 45 мин.), работа без охлаждения. Для операций: нарезание резьбы, отрезка, обработка канавок - режимы резания рассчитаны исходя из работы с охлаждением. 7. В нижеприведенных таблицах указаны корректирующие коэффициенты на: состояние станка, необходимую стойкость СМП, обрабатываемый материал и его твердость, что позволяет более точно рассчитать величину скорости резания. (стр. 24-30) 8. С учетом поправочных коэффициентов рассчитать фактическую скорость резания по формуле:

Таблица 3. Выбор радиуса при вершине резца для чистовой обработки

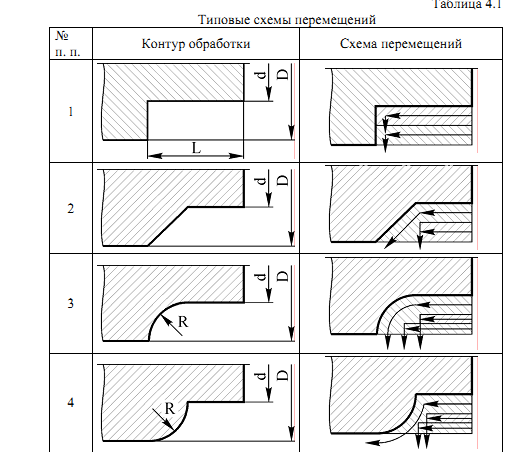

-выбрать вспомогательный инструмент по каталогам Вспомогательный инструмент служит для соединения режущего инструмента со станком. Вспомогательный инструмент выбирают по уже выбранному режущему инструменту для данной операции. Он должен иметь установочные поверхности и элементы крепления, соответствующие режущему инструменту. Для токарных станков с ЧПУ вспомогательный инструмент выбирают по каталогам фирмы по которым выбран режущий инструмент или по приложениям паспорта станка. 1.4 Рассчитать координаты опорных точек, разработать карту технологической наладки. Вычерчивается эскиз детали, выбираются оси координат. При необходимости отмечаются контуры заготовки. Исходная точка положения инструмента выбирается из удобства установки, зажима и контроля детали, и безопасности при установке и снятии детали. В нашем случае это точка, отстоящая на 100 мм от планшайбы станка по оси Z и на160 мм от центров по оси X. Выбирается начало отсчета (ноль детали). В лабораторной работе ноль детали удобно выбрать в точке расположенной на торце детали и совпадающей с ее осью. Вычерчивается расчетная траектория движения центра инструмента с учетом черновых и чистовых проходов. Для этого можно использовать типовые схемы перемещений инструмента при обработке основных форм поверхности детали Черновые резцы целесообразно перемещать вдоль осей координат станка и только последний переход осуществлять эквидистантно контуру обработки. Чистовой (контурный) резец перемещается по контуру, им же снимаются фаски, делаются проточки небольших углублений и т.д.

Разработать УП в системе ЧПУ Fanuc. УП разрабатывается по инструкции по программированию в системе ЧПУ Fanuc 1.6 Оформить отчет. Пример заполнения расчетно-технологической карты дан на рис. 1.

Алгоритм выбора резцов по каталогу 2012года 1. Выбираем способ крепления пластины тип Р . 2. В содержании выбираем «Наружное точение ISOP >>по виду обработки выбираем тип резца PCLNR/L>>стр32>>выбираем резец с сечением державки 2525>>пластина стр 148-149, выписываем режимы обработки>>скорость резания стр 289-295, далее расчет по формулам стр 334-335. 3. Резец отрезной стр 129, пластина стр 197. 4. Резец канавочный стр 117, пластина стр 195 5. Резец резьбовой стр 134-135, пластина стр 201-203, режимы стр289 и далее.

Лабораторная работа № 1 Тема:Проектирование технологической операции обработки детали на токарном станке с ЧПУ фирмы НААS. Цель работы — ознакомиться с основными принципами и методикой проектирования технологической операции, выполняемой на токарном станке HAAS SL-20 системы с системой ЧПУ Fanuc. Индивидуальное задание: Создать УП токарной обработки детали «Рупор» (рис.1) на токарном станке HAAS SL-20 системы Fanuc . Заготовка -прокат Ø80 мм.

Вариант № Материал детали:

1.1.Разработать операционный эскиз 1.2 Составить план операции по переходам 1.3 Выбрать технологическое оснащение: - выписать паспортные данные станка; - выбрать приспособление; - выбрать современный режущий инструмент по каталогам; -выбрать вспомогательный инструмент по каталогам; - определить режимы резания для каждого инструмента по каталогам; - рассчитать основное время То на операцию. 1.4 Рассчитать координаты опорных точек, разработать карту технологической наладки. 1.5 Разработать УП в системе ЧПУ Fanuc. 1.6 Оформить отчет. 2. Содержание отчета: 2.1 Пояснительная записка (п.4.2.1-4.2.4) 2.2 Чертеж карты технологической наладки Литература: 1. Андреев Г. И. Работа на станках с ЧПУ. Система ЧПУ FANUC / Г. И. Андреев, Д. Ю. Кряжев. Санкт-Петербург: Взлет, 2007. 84 с. 2. Инструментальная оснастка для станков HAAS: Catalog 2012, Abamet. ru 49с. 3. Каталог режущего инструмента фирмы PRAMET: Catalog 2012, Abamet. ru 584с.

1.Разработка операционного эскиза

Рисунок 6. Операционный эскиз токарной обработки детали "Рупор" 2.Составление плана операции по переходам: 1. Установить заготовку, закрепить. 2. Подрезать торец, выдерживая размер 161мм. 3. Точить наружный диаметр Ø51предварительно на длину L=104 мм. 4. Центровать. 5. Cверлить отверстие Ø25мм, на длину L=85 мм. 6. Расточить конусное отверстие Ø 41/26мм на длину L=61мм. 7. Точить наружный диаметр Ø50h10(-0,1) и торец на длину L=104 мм 8. Снять деталь. 3 Выбор технологического оснащения: Паспортные данные станка Выбор модели станка определяется возможностью изготовления на нем деталей с достижением требуемых размеров формы и качества поверхностей. Если эти требования

- соответствия его основных размеров габаритам изготавливаемых деталей, устанавливаемых по принятой схеме обработки; - возможности работы с оптимальными режимами резания; - соответствия станка требуемой мощности; - возможности механизации и автоматизации выполняемой обработки - по степени автоматизации станок должен соответствовать рассчитанному типу производства. Для выполнения операции применяется токарный станок с ЧПУ модели HAAS SL-20 (рис.2).

Рисунок 2. Универсальный токарный станок с ЧПУ повышенной точности HAAS SL-20 предназначен для выполнения самых разнообразных токарных, резьбонарезных и сверлильных работ повышенной точности. Занимаемая площадь модели SL-20 составляет всего 3,2 x 2,2 м, при этом станок обеспечивает максимальный диаметр обработки 584 мм и длину 508 мм, а наибольший диаметр изделия, устанавливаемого над передним фартуком, составляет 584 мм. Кроме того, этот токарный станок можно считать идеальным выбором для вновь создаваемых цехов, а также тех, кто только начинает использовать токарную обработку с ЧПУ.

- Полностью литая чугунная станина; - Полностью закрытое герметичное защитное ограждение; - Серводвигатели перемещений по осям с прямой передачей момента; - Стальные закаленные подшипниковые блоки направляющих; - Система автоматической смазки направляющих и ШВП; - Система компенсации тепловых расширений ШВП; - Откатная конструкция бака для СОЖ. |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 369. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

и остальные режимы резания по формулам таблицы. (стр. 24-30)

и остальные режимы резания по формулам таблицы. (стр. 24-30)