Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Расчет параметров и потребной мощности исполнительного механизма.Курсовой проект по гидромеханическим системам

«Самолет Ту-134. Передняя стойка шасси и интерцепторы»

Группа: СД-41 Студенты: Герасименко И.Ю. Преподаватель: Захаров А.С.

Новосибирск 2007

СОДЕРЖАНИЕ

1. Введение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 2. Краткое описание ЛА . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4 3. 4. Управление интерцепторами . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26 5. Расчет параметров и потребной мощности исполнительного механизма . . . . . . .32 6. Заключение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35 7. Литература . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

Введение.

Непрерывное развитие авиационной техники привело к созданию летательных аппаратов (ЛА) самых различных назначений и классов. Современный этап создания ЛА характерен, прежде всего, тем, что разрабатываются совершенно новые ЛА, практически без аналогов, что требует значительных затрат времени, материалов и финансов. Сравнение гидравлических, электромеханических и газовых систем ЛА по основным техническим показателям позволяет сделать вывод о том, что в настоящее время и в ближайшем будущем основными энергетическими системами (для механизации и автоматизации процессов управления) на ЛА будут оставаться гидравлические системы, комплектуемые с устройствами управления, а так же с электрическими или аварийными пневматическими системами.  Целью данной работы является получение навыков проектирования гидросистем (ГС), разработки конструкции ГС на самолете, на примере гидросистемы самолета Ту-134.

Краткое описание ЛА.

Рис. 1.1 Самолет Ту-134 (общий вид с трех проекциях)

Скоростной реактивный пассажирский самолет Ту-134 представляет собой свободнонесущий моноплан цельнометаллической конструкции с низкорасположенным стреловидным крылом, однокилевым стреловидным Т-образным оперением и трехопорным шасси (рис. 1.1). Он предназначен для перевозки пассажиров, багажа и почты на внутрисоюзных и международных воздушных линиях средней и малой протяженности. Самолет рассчитан на перевозку до 7700 кГ коммерческой нагрузки (включая 72 пассажира, багаж и груз) на дальность до 1970 км, а при уменьшении коммерческой нагрузки до 4000 кГ – на дальность 3380 – 3570 км с крейсерской скоростью 770 – 870 км/ч. Хорошие взлетно-посадочные характеристики самолета обеспечивают его эксплуатацию с аэродромов II класса с длиной ВПП 1800 м и более. Оборудование самолета современными средствами радионавигации, радиолокации и посадки по приборам позволяет производить регулярные рейсы днем и ночью в сложных метеорологических условиях. Заход на посадку обеспечивается в условиях, соответствующих 1-й категории требований ICAO. На самолете установлены два двухконтурных турбореактивных двигателя. Они размещены в гондолах, прикрепленных к горизонтальным пилонам в хвостовойчасти фюзеляжа. Экипаж самолета состоит из четырех человек: двух пилотов, штурмана и бортмеханика. Второй пилот выполняет одновременно функции радиста, а штурман - оператора радиолокатора РОЗ-1, используемого на самолете для целей навигации и обзора местности при отсутствии видимости. В кабине экипажа имеется также рабочее место для лоцмана. Пассажиров обслуживают на борту самолета два бортпроводника.

Рис. 1.2 Компоновка самолета: 1 – служебная дверь; 2 – буфет; 3 – первый салон; 4 – запасные выходы; 5 – второй салон; 6 – туалеты; 7 – загрузочный люк; 8 – заднее багажное отделение; 9 – входная дверь; 10 – переднее багажное отделение

Пассажиры размещаются в общей герметической кабине (рис. 1.2), разделенной перегородкой на передний 3и задний 5салоны, в которых постоянно поддерживается температура около 20°С и давление 760 мм рт. ст. до высоты 6300 м, а выше - постоянный перепад 0,57 кГ/см2 (420 мм рт. ст.) между кабиной и забортной атмосферой. В передней части фюзеляжа на левом борту расположена открывающаяся внутрь входная дверь 9для пассажиров. Пассажирская кабина отделена от кабины экипажа вестибюлем, буфетом - кухней 2 и передним багажным помещением 10. В пассажирской кабине установлено 18 рядов кресел – по два двухместных блока в ряду. В переднем салоне размещаются 44 места, в заднем – 28. Шаг кресел в переднем салоне – 720, в заднем – 750 мм, что соответствует экономическому классу. Предусматриваются туристский и смешанный варианты компоновки пассажирской кабины, а также салонный. За пассажирской кабиной размещаются два туалетных помещения 6 и заднее багажное помещение 8. Загрузка багажа и груза в переднее багажное помещение 10 производится через служебную дверь 1 на правом борту, а в заднее багажное помещение – через загрузочный люк 7 на правом борту. Передней служебной дверью пользуется также экипаж и аэродромный персонал при загрузке буфета - кухни 2. Поз полом пассажирской кабины размещается техническое оборудование, доступ к которому осуществляется через съемные панели в полу пассажирской кабины и через герметические люки снаружи фюзеляжа. Имеются запасные выходы 4. При создании самолета Ту-134 особое внимание было уделено решению задач максимального обеспечения безопасности полета и дальнейшего улучшения комфорта и удобств для пассажиров. Безопасность полета на самолете Ту-134 обеспечивается: 1) надежностью работы двигателей, имеющих холодный внешний контур. Для тушения пожара в гондолах двигателей установлена противопожарная система. Гондолы изолированы от фюзеляжа противопожарными перегородками из титанового сплава; 2) установкой двигателей на пилонах в хвостовой части, что повышает надежность работы двигателей на земле, предохраняет агрегаты от повреждения посторонними предметами, а также повышает безопасность в случае посадки с убранным шасси; 3) возможностью совершать полет на двух двигателях на высотах выше 10000 м, т. е. выше зоны облачности: 4) высокой энерговооруженностью самолета, что дает возможность безопасно продолжать взлет в случае отказа одного из двигателей при взлете на скорости выше скорости принятия решения о прекращении взлета; 5) 6) повышенной прочностью конструкции герметической кабины (особенно мест вырезов под окна, люки и двери) и остекления, исключающей возможность разгерметизации кабины; 7) возможностью экстренного снижения самолета с выпущенным шасси сопасной высоты на безопасную (4000 – 5000 м) в случае разгерметизации кабины за 2 – 3 мин; 8) установкой аппаратуры, обеспечивающей простое и надежное пилотирование и посадку самолета в сложных метеорологических условиях; 9) установкой дублирующих агрегатов в основных системах и оборудовании самолета; 10) надежными и эффективными противообледенительными устройствами передних кромок крыла и хвостового оперения, воздухозаборников двигателей, входных направляющих аппаратов и коков двигателей, а также остекления фонарей кабины экипажа, что позволяет совершать полет в атмосферных условиях, вызывающих обледенение самолета; 11) возможностью быстрого покидания самолета пассажирами и экипажем в случае посадки самолета с убранными шасси на сушу или на воду. Для этой цели самолет оборудован запасными выходами, соответствующими требованиям норм ICAO, и имеет специальные трапы, фалы и спасательные жилеты. Комфорт для пассажиров обеспечивается: 1) герметичностью кабин и созданием в них искусственного климата благодаря системе кондиционирования, поддерживающей достаточное давление, нормальную температуру и чистоту воздуха в пассажирских кабинах и в кабине экипажа на всех высотах полета; 2) хорошей звуковой изоляцией кабин благодаря применению теплозвукоизоляционных панелей, прикрепленных к каркасу кабины на упругом основании, что снижает уровень шума и вибрации от силовых установок. Уменьшению шума способствует также размещение двигателей в хвостовой части фюзеляжа. Уровень шума на первых рядах пассажирской кабины – 87 – 90 дБ на последних – 93 – 95 дБ при оборотах двигателей – 86 – 90 %; 3) установкой мягких, удобных кресел с подлокотниками и откидными спинками. Все кресла снабжены привязными ремнями и оборудованы пепельницами, карманами для литературы и откидными столиками, вмонтированными в спинки впереди стоящих кресел; 4) наличием панелей индивидуального обслуживания пассажиров на багажных полках, на каждой из которых размещены светильник, насадок индивидуальной вентиляции, кнопка вызова бортпроводника; 5) применением общего и дежурного освещения кабин с использованием люминесцентных ламп дневного света, размещенных на потолке кабины; 6) облицовкой стен и потолков кабин декоративным синтетическим материалом; 7) оборудованием самолета буфетом - кухней для обеспечения пассажиров в полете горячей пищей, холодными закусками и напитками; 8) наличием радиофицированной системы информации пассажиров; 9) наличием съемного гардероба и двух туалетных комнат. Высокие экономические показатели достигаются: 1) наличием современных средств самолетовождения, позволяющих эксплуатировать самолет в сложных метеорологических условиях в любое время суток, что обеспечивает высокую степень его использования (до 2500 ч в год); 2) возможностью эксплуатации самолета с аэродромов II класса, что расширяет сферу его использования; 3) малыми потерями времени при наборе высоты и снижении, что обеспечивает высокие рейсовые скорости; 4) сравнительно низкими расходами двигателями топлива благодаря хорошему аэродинамическому качеству самолета при высокой часовой производительности, достигающей при максимальной коммерческой нагрузке свыше 5600 ткм; 5) относительной простотой технического обслуживания самолета и двигателей и возможностью быстрой замены двигателей; 6) высокими общими и межремонтными сроками службы различных агрегатов, двигателей, конструкции самолета и оборудования. Фюзеляжсамолета Ту-134 – типа полумонокок, балочно - стрингерной конструкции, герметизирован на участке между шпангоутами № 0 – 55, хвостовая часть фюзеляжа (шпангоуты № 55 – 64) негерметичная. В герметичной части фюзеляжа расположены: кабина экипажа, пассажирская кабина, буфет-кухня, гардероб, переднее и заднее багажные помещения. В хвостовой части фюзеляжа размещаются: контейнер с тормозным парашютом, агрегаты систем управления рулями высоты и направления, электронасосная станция автономной гидравлической системы, агрегаты системы кондиционирования и основной гидравлической системы, электрическое и радиотехническое оборудование. Крыло— двухлонжеронной конструкции, состоит из пяти отдельных частей: центроплана, двух средних и двух отъемных частей. Кессоны средних и отъемных частей крыла выполнены герметическими и используются для размещения топлива. Каждое полукрыло разделяется герметическими нервюрами на три кессон - бака. Топливо из левых трех кессон - баков вырабатывается левым двигателем, а из правых – правым двигателем. Топливные системы левого и правого полукрыла могут быть соединены между собой краном кольцевания. Полная заправка топливной системы – 13200 кг. На средних частях крыла установлены: двухщелевые закрылки, разделенные гондолами шасси на четыре секции, интерцепторы (две секции), аэродинамические перегородки (по две на каждом полукрыле). На отъемных частях крыла установлены разрезные элероны (по две секции на каждом полукрыле). Внутренние секции элеронов снабжены триммерами-флетнерами, внешние – только флетнерами. Носок крыла – съемный, обогревается горячим воздухом, забираемым от компрессоров двигателей. Киль и стабилизатор– двухлонжеронной конструкции. На киле закрепляется руль направления с триммером-флетнером, а на стабилизаторе – руль высоты с триммерами. Носок киля обогревается горячим воздухом, забираемым от компрессоров двигателей, а носок стабилизатора имеетэлектрические устройства обогрева. Шассивыполнено по трехопорной схеме. Все ноги шасси убираются назад в специальные отсеки, закрываемые в полете створками. Управление уборкой и выпуском шасси, а также поворотом колес передней ноги – электрогидравлическое со световой и звуковой сигнализацией положения ног шасси. Управление самолетомосуществляется с рабочих мест обоих пилотов при помощи системы дюралюминиевых тяг и качалок. В системы управления рулями и элеронами включены рулевые машины автопилота. В систему управления рулем направления включен демпфер рыскания и гидроусилитель для улучшения боковой устойчивости самолета. Триммеры всех рулей имеют электрическое управление, а триммеры руля высоты кроме электрического и ручное управление (механическое). Для фиксации рулей и элеронов на стоянке самолета имеются механизмы стопорения, управляемые с помощью тросов от рукоятки, установленной на пульте левого пилота. Гидравлическое оборудование состоит из трех отдельных гидравлических систем: основной, тормозной и автономной. Основная система работает от двух гидронасосов НП-43/1, установленных на каждом двигателе, под давлением 210 кГ/см2 и обеспечивает: уборку и выпуск шасси с открыванием и закрыванием створок; управление поворотом колес передней ноги; управление гидроусилителем руля направления; управление интерцепторами; управление стеклоочистителями. Тормозная гидравлическая система работает от собственной электронасосной станции 465Д под давлением 210 кГ/см2 и обеспечивает основное и аварийное торможение колес главных ног шасси, а также аварийный выпуск шасси. Автономная гидравлическая система работает от электронасосной станции НС-45 под давлением 75 – 100 кГ/см2 и обеспечивает работу гидроусилителя в случае выхода из строя основной гидравлической системы. Система кондиционирования герметической кабины работает за счет сжатого воздуха, отбираемого от компрессоров двигателей и обеспечивает: наддув кабин, т.е. поддержание в них давления согласно заданному закону; вентиляцию и обогрев. Система позволяет производить вентиляцию на земле от работающих двигателей, при полетах на высотах не более 3 км – от скоростного напора, а также обогрев или охлаждение от наземного кондиционера. Для обеспечения безопасного полета в условиях обледенения передние кромки крыла, киля, воздухозаборники двигателей, входные направляющие аппараты двигателей и коки обогреваются горячим воздухом, забираемым от компрессоров двигателей, а носки стабилизатора, обзорные стекла пилотов и штурмана – электрически. Кислородное оборудование предназначено для питания кислородом левого пилота в течение всего полета, а также для кратковременного обеспечения кислородом остальных членов экипажа, бортпроводников и больных пассажиров. Противопожарная система обеспечивает обнаружение пожара, сигнализацию о его возникновении я автоматическое включение двух баллонов первой очереди для ликвидации пожара, возникшего в гондолах. В случае необходимости можно принудительно включить баллоны второй и третьей очереди (всего в системе шесть баллонов). Система сжатого воздуха работает за счет запасов воздуха, находящегося под давлением 150 кГ/см2 в специальном трехлитровом баллоне и обеспечивает: выпуск тормозного парашюта; сброс парашюта в конце пробега, а также автоматическое перекрытие заслонками каналов продувки стартер-генераторов при возникновении пожара в гондолах двигателей. Электроэнергетическое оборудование самолета. Для питания установленных на самолете потребителей используются три самостоятельные сети: постоянного тока с напряжением 28,5 В; однофазного переменного тока – 115 В; трехфазного переменного тока – 36 В. Основной является сеть постоянного тока. Сети переменного тока преобразуют постоянный ток в переменный с помощью преобразователей. Источниками электроэнергии для сети постоянного тока являются четыре стартер-генератора СТГ-12ТМО-1000 общей номинальной мощностью 48 кВт, установленные по два на каждом двигателе и имеющие привод от двигателей. Работая в стартерном режиме, они используются для запуска двигателей, а по окончании запуска автоматически переводятся в генераторный режим и подключаются на питание бортсети после отключения аэродромного питания. В случае выхода из строя одного из стартер-генераторов три других обеспечивают питание приборов и аппаратуры, необходимых для продолжения и завершения полета. Номинальный ток одного генератора – 400 а. Управление и контроль за работой стартер-генераторов осуществляется с пульта штурмана. Для аварийного питания сети постоянного тока в полете служат три аккумуляторные батареи 12САМ-55, работающие на общую бортсеть параллельно с генераторами в режиме подзарядки. Номинальная емкость каждой батареи 55 аּч при разряде током 11 А, напряжение 24 В. Источниками сети переменного тока являются два преобразователя ПО-4 500: один из них – рабочий, другой – резервный. Номинальная мощность каждого преобразователя 4 500 Вт. Для аварийного питания бортсети однофазным переменным током служит преобразователь ПО-500. Источниками сети переменного трехфазного тока напряжением 36 В являются два преобразователя ПТ-1000ЦС: один из них рабочий, другой – резервный. Для автономного питания авиагоризонта служит преобразователь ПТ-125Ц. На земле при стоянке электропитание сетей самолета осуществляется от аэродромных источников через два штепсельных разъема ШРАП-500 (для постоянного тока) и один ШРА-200ЛК (для переменного тока 115 В), установленных в общем лючке в хвостовой части фюзеляжа. Разъемы соответствуют международным стандартам.

ОСНОВНЫЕ ДАННЫЕ САМОЛЕТА

1.1.1 Топлива, масла, смазка и спецжидкости Топлива для двигателей…………………..Т-1 и ТС-1 (ГОСТ 10227-62); ТС-1Г (МРТУ12Н № 36-63) Масло для двигателей…………………..…МК-8, МК-8П (ГОСТ 6457-66) Огнегасящий состав противопожарной системы………...……фреон 114В2 Жидкость для заливки в амортизационные стойки………АМГ-10 (ГОСТ 6794-53) Газ для зарядки амортизационной стойки…………….азот (ГОСТ 9293-59) Рабочая жидкость гидравлической систем….……АМГ-10 (ГОСТ 6794-53) Жидкость для заправки баков в туалетах…………………СТ-2

1.1.2 Весовые Вес, к Г: » максимальный взлетный………………………………………45000 » » рулежный………………………………………45200 » нормальный посадочный……………………………………..38000 » максимальный »………………………………………….…40000 (в аварийных условиях допускается 45000) Вес топлива (максимальный)……………………………………13200 » пустого самолета…………………………………………….…26950 » фюзеляжа………………………………………………………..4720 » крыла…………………………………………………………….5840 » хвостового оперения……………………………………………1580 » шасси……………………………………………………………..1725 » обтекателя шасси………………………………………………..295 » управления……………………………………………………….530 » гидросистемы…………………………………………………….840 » силовой установки………………………………………………4810 В том числе: двигателей с самолетными агрегатами и стартер-генераторами…………………………………………………………...3480 капотов и установки двигателей…………………………………..675 Вес топливной системы…………………………………………….340 » моторного оборудования……………………………………….315 » оборудования самолета………………………………………….4400 » пассажирского оборудования…………………………………..1956 » невырабатываемого топлива и масла…………………………..120 Служебная нагрузка, кГ……………………………………………2940 В том числе: экипаж……………………………………………………………….320 топливо с аэронавигационным запасом (АНЗ) на 1 ч полета…..2500 масло…………………………………………………………………40 химжидкость для туалета………………………………………….18 вода в туалете………………………………………………………45±3 Коммерческая нагрузка, кГ ………………………………………7700

1.1.3 Центровки Центровки самолета, % САХ: предельно передняя (шасси выпущено)……………………..…...26 » задняя (шасси убрано)………………………………………38 пустого без учета съемного снаряжения при выпущенном шасси…………………………………………………….указано а формуляре опрокидывания пустого самолета на хвост на земле…………….51,5 Смещение центра тяжести при уборкешасси,% САХ……………..1 (назад) Смещение центра тяжести самолета при полной выработке топлива, % САХ……………………………………………………………..……..4,8 (назад)

1.1.4 Нивелировочные Нивелировочные данные самолета приводятся в нивелировочном паспорте самолета, прикладываемом к каждому самолету.

1.1.5 Общие Количество пассажирских мест……………………………..…….72 Двигатели…..……………………………………………………….2ДТРД Удельная нагрузка на 1 кГ взлетной тягн, кГ/кГ тяга………….3,24 Удельная нагрузка на крыло при взлетном весе 44 Т, кГ/м2…...383 Длина самолета, м………………………………………………....35 Высота самолета на стоянке, м……………………………………9,02 Стояночный угол самолета, град………………………………....0

1.1.6 Крыло Размах, м…………………………………………………………….29 Площадь, м2: без наплывов………………………………………………………..115 с наплывами…………………………………………………………127,3 Угол установки, град: понулевой нервюре……………………………………………………+1 » концевой нервюре (по потоку)……………………………….……..-1,55 Поперечное V: до 15 нервюры……………………………………………………….-1030' от 15 нервюры до конца………………………………………............0°33'10" Средняя аэродинамическая хорда (САХ) (теоретическая, без учета наплывов), м………………………………………………………….…..4,318 Корневая хорда (с наплывами), м……………………………….....8,658 Концевая хорда (по полету), м……………………………………..1,916 Удлинение (без наплывов)…………………………………………..7,3 Сужение (без наплывов)……………………………………………..3,139 Стреловидность по линии 1/4хорды, град…………………………35 Размах элеронов, м……………………………………………..2×5,15 = 10,30 Площадь двух.элеронов, м2………………………………….9,68(7,6% Sкр) » одного триммер-флетнера, м2……………………………………..0,187 » » флетнера, м2...........................................................................0,164 Размах закрылков, м: внутренних……………………………………………………………..5,41 внешних…………………………………………………………………7,69 Размеры, мм: выходной двери………………………………………………..1620×700 служебной »…………………………………………………...1250×750 люка заднего багажника………………………………………1220×910 аварийных люков………………………………………………586×600

1.1.7 Главная нога шасси Начальное давление азота в амортизационной стойке, кГ/см2………....80+1 Количество заливаемой жидкости АМГ-10, л………………………….4 Высоту видимой части штока амортизационной стойки, мм: для взлетных весов……………………………………………………...100-45 » посадочных весов…………………………………………............120-55 Начальное давление азота в стабилизирующем амортизаторе, кГ,:см2……………………………………………………………………….130±5 Давление в пневматиках колес, кГ/см2: модель 10……………………………………………………………..…8,5+0,5 » 7………………………………………………………………….6,5+0,5 Стояночное обжатие пневматика для взлетных весов, мм: модель 10…………………………………………………………………50-60 » 7…………………………………………………………………60-70 Стояночное обжатие пневматика для посадочных весов, мм: модель 10……………………………………..…………………………45-55 » 7………………………..……………………………………….55-65

1.1.8 Передняя нога шасси Начальное давление азота в амортизационной стойке, кГ/см2……….15+1 Количество заливаемой жидкости АМГ-10, л……………………...….4 Высота видимой части штока амортизационной стойки, мм: для взлетных весов…………………………………………………..….70-310 » посадочных весов…………………………………………………...80-330 Стояночное обжатие пневматика, мм: для взлетных весов……………………………………………..……...20-45 » посадочных весов……………………………………………….…...20-40

1.1.9 Системы Начальное давление азота, кГ/см2: в гидроаккумуляторах основной и тормозной гидравлических систем……………………………………………………………………...70±3 в гидроаккумуляторе автономной гидравлической системы…….35+2 в гасителях пульсации………………………………………………..115±3 Нормальное давление в гидравлических системах, кГ/см2: в основной и тормозной………………………………………………210 » автономной……………………………………………………….….75-100 Давление наддува в баках гидросистемы, кГ/см2……………..……1,2±0,1 Давление воздуха в баллоне системы сжатого воздуха, кПсм2…..150 Количество воды, заливаемой в бак, л……………………………...45±3 » химжидкости, заливаемой в сливной…….……………………….18 Количество жидкости АМГ-10 в баках гидравлических систем, л: основной……………………………………………………………...22-23 тормозной……………………………………………………..………16,5-17,5 автономной……………………………………………………………..3,8 Весовой заряд фреона 114В2 в огнетушителе ОС-8МР, кГ……..….8,72 Давление воздуха в огнетушителе при температуре +15°С,кГсм2…100±5 Количество масла в баке масляной системы, л………………………20 Напряжение сети постоянного тока, В……………………………...27,5-28,5 Напряжение бортовой сети переменного тока частотой 400 гц ,В...115 и 36

Состав гидросистемы. Блок-схема гидросистемы

1 - тормозное колесо КТ-113; 2 - клапан разъем 674700У; 3 - челночный клапан УГ-97; 4 - электромагнитный кран УЭ 24/1-2; 5 - гидравлически выключатель УГ 34/2; 6 - сдвоенный дозатор У1-99/1; 7 - дроссели УГ-102-00 4; 8 - клапан основного торможении УГ-92/2; 9 - обратный клапан ОК-8А; 10 - клапан аварийного торможения УГ100У; 11, 55 - электромагнитные крапы ГА-184У; 12 - обратный клапан ОК-6А; 13 - предохранительный клапан НУ5808-140; 14 - кран аварийного выпуска шасси 124А-5855-130; 15 - Перекрывной кран 652600A; 16 - переключатель давления ПДМ-210; 17 - датчик дистанционного манометра ИД-240; 18 - обратный клапан OК-10A; 19 - предохранительный клапан 124A-5606-720; 20 — фильтр тонкой очистки 12ГФ5СН-1; 21 - дроссель Н5810-820; 22 - манометр МВУ-400А; 23, 26 - гидроаккумуляторы 124А-5803-150/3; 24 - сигнала затор давления ЭС-200; 25 — манометр воздушный МВ-4; 27 — электроприводной насос 195Д; 28 - клапан разъема 664900Б; 29 - сливной фильтр 124А-5601-192; 30 - бак тормозной гидросистемы 124А-5602-400; 31 - сливной кран 600400М; 32 - ручной насос НР-01; 33 - дренажный бак тормозной системы 124А-5602.100; 34 - стравливающий клапан 124А-5810-1020; 35 - влагоотстойник 124-5601-1820; 36 - штуцер забора воздуха от компрессора двигателя; 37 - воздушный обратный клапан Н5810-270; 38 - дренажный бак основной гидросистемы 124А-5602-255; 39 - бак основной системы 124А-5602-0; 40 - обратный клапан ОК-16А; 41 - сливной фильтр 124A-5601-1122; 42 - холодильник 124-5601-10; 43 - насос НП-43М/1; 44 - гаситель пульсации НУ5803-500; 45 - клапан разъема 671400; 46 - решетка с фильтром НУ5810-40М-1; 47 - обратный клапан ОК-14Д; 48 - бортовой клапан разъема 1882А-2; 49 - бортовой клапан разъема 1882А-4; 50 - бортовой штуцер наддува 1006А55-6; 51 - указатель дистанционного уровнемера ППУ1-4; 52 - автономная насосная станция НС-45; 53 - клапан отключения 124A-5810-70; 54, 59 - гидроаккумуляторы 124A-5803-150/2; 56 - фильтр тонкой очистки ВД2.966.018-2; 57 - клапан разъема 672700Ф, 58 - предохранительный клапан 124А-5810-0; 60 - клапан разъема 673200ФА; 61 — электромагнитный кран ГА-142/1; 62 - электромагнитный кран ГА-163/16; 63 - золотниковый пульт РГ-16А-001; 64 - перекрывной кран 652600А; 65 - дроссельный кран ГА-230; 66 - клапан отключения 124А-5606-620; 67 - электромагнитный кран ГА-165; 68 - сигнализатор падения давления МСТ-100; 69 - редуктор ГА-213; 70 - предохранительный клапан Н5810-25М, 71 - гидропривод 124А-5855-800 загружателя; 72 - гидроусилитель ГУ-108Д; 73 - гидропривод стеклоочистителей ГА-211/1; 74 - цилиндр 124А-5801-150 интерцепторов; 75 - порционер ГА-215; 76 - кран переключения 124-5806-350; 77 - гидропривод-демпфер 124-4208-0; 78 - цилиндр 124A-4108-100 створок главных ног шасси; 79 - замок 124-4106-250 подвески главных ног шасси; 80 - цилиндр 124А-1206-60 створок передней ноги шасси; 81 - цилиндр 124А-4204-0 механизма распора; 82 - замок 124А-4207-0 подвески передней ноги шасси; 83 - золотниковый распределитель НУ5810-350/3; 84 — цилиндр 124-420330 уборки выпуска передней ноги шасси; 85 - цилиндр 124А-4102-0 уборки и выпуска главных ног шасси, 86 - золотниковый распределитель НУ5810-350/6; 87 - клапан перепуска 124-5601-74; 88, 89, 90 - пробоотборники 124Л-5810-1000/3; 1030, 1001/1. Для выполнения различных операций на самолете используются три самостоятельные гидросистемы: основная, автономная и тормозная. Основная гидросистема служит для выполнения следующих операций: 1. Уборки и выпуска шасси с открыванием и закрыванием створок. 2. Управления поворотом колес передней ноги шасси. 3. Управления интерцепторами. 4. Управления гидроусилителем ГУ-108Д руля направления. 5. Управления стеклоочистителями. Рабочее давление в системе 210 кг/см2 создается двумя гидронасосами НП-43М/1, установленными на каждом двигателе Д-30. Гидронасос имеет переменную производительность с саморегулированием по давлению, т. е. при повышении давления до 210—225 кг/см2 производительность насоса уменьшается. Для охлаждения и смазки трущихся деталей насосов в период между рабочими операциями, т. е. в режиме нулевой производительности, в системе искусственно поддерживается постоянный расход 4,2±0,3 л/мин на каждый насос в результате постоянной прокачки рабочей жидкости через дроссели постоянного расхода в холодильник. Для уменьшения величины пульсаций давления, возникающих при работе насосов НП-43М/1, в линию давления рядом с насосами установлены гасители пульсаций. В основной гидросистеме установлены два гидроаккумулятора: один — для дополнительного питания гидросети управления гидроусилителем руля направления (от других потребителей этот гидроаккумулятор отключен обратным клапаном ), другой — для повышения энергоемкости основной гидросистемы, что особенно важно при

уборке шасси в случае продолжения взлета на одном двигателе, так как быстрая уборка шасси позволяет увеличить вертикальную скорость набора высоты (уменьшается сопротивление) и выполнять безопасный набор высоты на одном двигателе. Для уменьшения времени уборки шасси на взлете в линию зарядки аккумулятора введен электромагнитный кран ГА-184У, автоматически срабатывающий при установке переключателя электромагнитного крана ГА-142/1 управления шасси в положение «Уборка» и исключающий в процессе уборки шасси возможность подзарядки гидроаккумулятора. Этим обеспечивается его разрядка в сеть для ускорения уборки шасси. Поэтому время уборки шасси от одного работающего насоса НП-43М/1 не более 10 сек. Автоматы защиты сетей электрических агрегатов гидросистемы расположены на левой панели АЗС. Автономная гидросистема предназначена для обеспечения работы гидроусилителя ГУ-108Д в случае падения давления в основной гидросистеме. Она представляет собой изолированную систему, имеющую собственный источник давления – электронасосную станцию НС-45 с самостоятельной системой регулирования производительности, а также собственную систему питания и коммуникации. Насосная станция НС-45 состоит из следующих агрегатов: - Электродвигатель МП-1500А; - Предохранительный воздушный клапан; - Воздушный манометр МВ-10М; - Указатель уровня жидкости; - Предохранительный клапан; - Обратный клапан; - Корпус-бак; - Гидроаккумулятор; - Датчик дистанционного манометра; - Электромагнитный кран ГА-192; - Датчик сигнальной лампы. Все гидравлические агрегаты, входящие в насосную станцию НС-45, скомпонованы в одном корпусе, расположенном в негерметичной части фюзеляжа на шпангоуте №60 по оси самолёта. Корпус насосной станции одновременно является и ёмкостью для рабочей жидкости АМГ-10. Заправка осуществляется при выключенной насосной станции и при разряженной гидравлической полости гидроаккумулятора. Полная емкость автономной гидросистемы – 6 литров, рабочий объем бака-корпуса – примерно 3,8 литра. В нижней части корпуса насосной станции рассоложен поршневой насос переменной производительности от 0 до 6 л/мин. при давлении 100±5 кг/см2, которая саморегулируется по по давлению с помощью регулятора производительности. Насос приводится во вращение электродвигателем постоянного тока МП-1500А мощностью не более 1500 Вт при напряжении 27 В. Между электродвигателем и насосом находится понижающий редуктор. Для контроля за давлением в автономной системе имеется датчик ИД-150. для предотвращения повышения давления в автономной гидросистеме свыше допустимого в случае неисправности регулятора производительности на корпусе установлен предохранительный клапан. Тормозная гидросистема предназначена для основного и аварийного торможения колес главных ног шасси и аварийного выпуска шасси. Все агрегаты системы источников давления тормозной гидросистемы за исключением гидробака расположены в в панели агрегатов тормозной гидросистемы, установленной в нише передней ноги шасси между шпангоутами №13 и №14. в панели размещаются: - Электромагнитный кран ГА-184У зарядки гидроаккумулятора аварийного торможения;

- Фильтр тонкой очистки 12ГФ5СН-1; - Перекрывной кран; - Предохранительный клапан тормозной системы; - Переключатель давления ПДМ-210; - Датчик дистанционного манометра тормозной системы; - Манометр МВУ-400А с дросселем; - Датчик ИД-240 дистанционного манометра системы аварийного торможения; - Сигнализатор давления ЭС-200 системы аварийного торможения; - Предохранительный клапан системы аварийного торможения; - Обратный клапан ОК-6А Номинальное рабочее давление в гидросистеме 210 кг/см2, создается электроприводной насосной станцией 465Д, действие которой регулируется электрическим переключателем давления ПДМ-210 и осуществляется с такой последовательности: при давлении при давлении при давлении при давлении Рабочая жидкость тормозной системы – АМГ-10. Емкость системы 30 литров. Основное количество рабочей жидкости содержится в гидравлическом баке, из которого она забирается насосом и нагнетается в систему через обратный клапан и линейный фильтр тонкой очистки: к клапанам основного торможения (при этом одновременно происходит зарядка гидроаккумулятора тормозной системы); к крану ГА-184У зарядки гидроаккумулятора аварийного торможения; к крану аварийного выпуска шасси. Параметры рабочей жидкости.Рабочее тело - масло АМГ-10. Параметры АМГ-10: - вязкость при t=50°С . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10 - рабочая t°С . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .-60…125 - t°С самовоспламенения . . . . . . . . . . . . . . . . . . . . . . . . . . 91…105 - растворимость газа (%) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9 - плотность (кг/м3) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .850 - основа жидкости . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .нефть

ПЕРЕДНЯЯ НОГА ШАССИ.

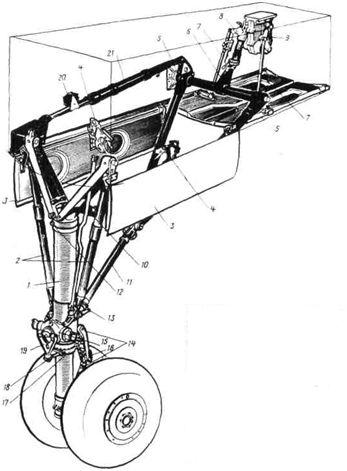

Рис. 3.1. Передняя нога шасси 1 – амортизционная стойка; 2 – раскосы с накладками; 3 – передние боковые створки; 4 – механизмы управления передними створками; 5 – задние боковые створки; 6 – рычаг; 7 – тяга; 8 – гидравлический цилиндр; 9 – редуктор; 10 – механизм распора; 11 – складывающийся подкос; 12 – зарядный клапан; 13 – петля подвески; 14 – шлиц шарнир; 15 – поворотно-депмпфирующее устройство; 16 – рукоятка; 17 – кулочкокая муфта; 18 – горизонтальная качалка; 19 – вертикальная качалка; 20 – золотниковый распредилитель; 21 – цилиндр уборки и выпуска передней ноги.

Передняя нога шасси установлена в отсеке носовой части фюзеляжа между шпангоутами № 8 - 15. Она шарнирно закрепляется в четырех отштампованных из сплава АК-6 узлах, расположенных на продольных балках фюзеляжа позади шпангоутов № 8 и П. Два передних узла служат для крепления амортизационной стойки, а два задних — для крепления складывающегося подкоса. Передняя нога (рис. 3.1) состоит из амортизационной стойки 1, двух спаренных колес К-288, поворотно-демпфирующего устройства 15,шлиц-шарнира 14, заднего складывающегося подкоса 11,механизма распора 10,гидравлического цилиндра 21,уборки и выпуска ноги, замка подвески, механизмов управления передними и задними створками ниши передней ноги.

Схема 3.2 Гидровлическая подсистема уборки – выпуска шасси 1 – электромагнитный кран ГА – 142/1; 2,5,7 – челночный клапан; 3 - цилиндр створок передней ноги; 4 – подкос – цилиндр; 6 – замок подвески передней ноги.

3.2 Схема гидропривода шасси 1 – кнопка, 2 – цилиндр створок передней ноги, 3 – замок подвески передней ноги, 4 – стойка шасси

Амортизационная стойка с азотно-масляной амортизацией является основным элементом передней ноги шасси, поглощающим энергию ударов при посадке, взлете и пробеге самолета по земле. Состоит амортизационная стойка из цилиндра с плунжером, штока, раскосов 2(см. рис. 3.1), шлиц-шарнира 14,диафрагмы с профилированной иглой, поршня, верхней и нижней буксы, опорной гильзы и зарядного клапана 12и других деталей. Внутренняя полость цилиндра стойки заполняется маслом АМГ-10 в количестве 4 л и сжатым азотом с начальным давлением 15+1кГ]см2. К головке цилиндра, изготовленной из стали ЗОХГСНА, прикрепляются звенья из сплава В95 с цапфами для крепления узлов подвески. Звенья подкреплены сварными трубчатыми раскосами, изготовленными из стали ЗОХГСНА. К правому звену прикреплен рычаг для присоединения гидравлического цилиндра уборки и выпуска передней ноги. На головке цилиндра имеется проушина для крепления механизма распора и штуцер для зарядного клапана, а на нижней части сзади — проушина для крепления нижнего звена складывающегося подкоса. Спереди на последней установлено поворотно-демпфирутогдее устройство, удерживаемое гайкой, и неподвижная кулачковая муфта. К проушине кулачковой муфты 17 присоединяется горизонтальная качалка 18,соединенная болтом со сферической гсловкой с вертикальной качалкой 19,которая крепится на оси вала поворотно-демпфирующего устройства. С задней стороны к поворотно-демпфирующему устройству крепится верхнее звено шлиц-шарнира 14 с роликом, который, перекатываясь по профилю кулачковой муфты 17 при необжатой амортизационной стойке, попадает во впадину кулачка и шток с колесами в момент отрыва самолета устанавливается в нейтральное положение. Верхнее звено шлиц-шарнира соединено с нижним звеном, шарнирно укрепленным на головке штока. Шлиц-шарнир служит для передачи крутящего момента от колес к поворотно-демпфирующему устройству при восприятии боковой нагрузки и от демпфера к колесам при управлении поворотом колес передней ноги. Звенья шплиц-шарнира соединяются между собой с помощью центрального узла 16,тяги, проушины и вкладышей. Перед буксировкой самолета центральный узел шлиц-шарнира разъединяют. Шток амортизационной стойки изготовлен из стали ЗОХГСА, а головка штока — из сплава АК-8. Во внутренней полости штока 1 находится диафрагма 11 с иглой (см. рис. 2.1), прижатая к буртику штока шайбой и гайкой. К профилированной игле 2 прикреплены два крючка 8с пружинами, которые фиксируют поршень 9в исходном положении при обратном ходе штока. На верхнем конце штока в кольцевой проточке закреплена дюралюминиевая разъемная букса 5, в кольцевую канавку которой вставлено плавающее разрезное бронзовое кольцо 3, перекрывающее при обратном ходе штока отверстия на торце буксы, соединяющие полость В за буксой с верхней полостью А цилиндра 4.Этим обеспечивается торможение штока, амортизационной стойки и смягчение обратного удара. Букса является верхней опорой и направляющей штока. В пазы на торце цилиндра вставлена нижняя букса, являющаяся нижней направляющей и опорой для штока. Движение штока вниз ограничивается опорной гильзой, упирающейся в нижнюю буксу и удерживающуюся в этом положении давлением азота. Резиновые уплотнительные кольца в амортизационной стойке выполнены из резины В14-1. Для предотвращения выдавливания уплотнительных колец в зазор перед ними установлены фторопластовые кольца. Принцип работы азотно-масляного амортизатора передней ноги шасси такой же, как и амортизатора главной ноги (см. рис. 3.1 П. При нормальной зарядке амортизационной стойки высота видимой части штока должна быть равна 310 - 70 мм для взлетных весов и 330 - 80 мм для посадочных весов самолета. Складывающийся подкос передней ноги является силовым элементом, удерживающим амортизационную стойку в выпущенном положении, воспринимающим часть усилий, действующих на стойку, и передающим эти усилия через узлы крепления на кронштейны и продольные балки ниши. Кроме того, складывающийся подкос выполняет функции кинематического элемента при уборке и выпуске ноги. Состоит подкос из верхнего и нижнего звеньев (см. рис. 3.1). Верхнее звено представляет собой стальную трубчатую треугольную раму, на основании (траверсе) которой прикреплены рычаги для присоединения штока цилиндра уборки и выпуска передней ноги и гидравлического цилиндра механизма управления задними створками ниши. Для удобства монтажа и демонтажа подкоса левая и правая цапфы вдвигаются внутрь траверсы, для чего в головке подкоса и в траверсе сделаны прорези. Нижнее звено складывающегося подкоса выполнено в виде стальной трубы с регулируемым ушковым наконечником и соединяется с верхним звеном карданом посредством двух взаимно перпендикулярных болтов. При выпущенной ноге складывающийся подкос должен иметь стрелу прогиба вниз 15 ±3 мм, т. е. плоскость, проходящая через основание рамы и нижнюю точку подкоса должна быть выше точки соединения звеньев.

Рис. 3.3. Механизм распора: 1, 8 - верхнее и нижнее звенья; 2 – трубопровод; 3 -гидравлический цилиндр; 4 - пружина; 5 - приводной механизм; 6 - механизм концевого выключателя; 7 - флажок; 9 -масленка; 10 - соединительный болт; 11 - опорная поверхность.

Механизм распора (рис. 3.3) — это силовой элемент, удерживающий складывающийся подкос в распрямленном положении, придавая ему устойчивость от продольно действующих усилий. Кроме этого, он является кинематическим элементом при уборке и выпуске передней ноги. Механизм распора крепится шарнирно к проушине головки цилиндра амортизационной стойки и к болту кардана складывающегося подкоса. Он состоит из верхнего звена 1 с гидравлическим цилиндром 3 одностороннего действия, нижнего звена 8,силовых пружин 4,механизма концевого выключателя 6и флажка 7 сигнализации положения передней ноги (при выпущенной ноге флажок виден через окошко в полу кабины экипажа). При уборке шасси шток цилиндра 3механизма распора выдвигается под давлением жидкости, поступающей по трубопроводу 2,и упирается в ролик, закрепленный на нижнем звене, которое поворачивается вверх, увлекая средний шарнирный узел складывающегося подкоса и переводя его через «мертвую точку», что вызывает складывание подкоса и уборку ноги силовым цилиндром. Устойчивость механизма распора как силового элемента при выпущенной ноге обеспечивается стрелой прогиба 2±0,5 мм (центр соединительного болта 10 звеньев находится ниже прямой, проходящей через центры головок звеньев) и наличием двух пружин 4,удерживающих звенья в распрямленном положении, а также помогающих им занять это положение в конце выпуска ноги. В распрямленном состоянии опорные поверхности 11 звеньев 1 и 8должны плотно прилегать друг к другу, а приводной механизм 5 должен нажимать на шток концевого выключателя. Гидравлический цилиндр 21 (см. рис. 3.1) уборки и выпуска передней ноги устанавливается с правой стороны ноги и шарнирно соединяется с рычагом, который имеется на траверсе амортизационной стойки. и с рычагом на траверсе складывающегося подкоса. Он состоит непосредственно из цилиндра с головкой, штока с поршнем и ввернутой регулируемо головкой, дроссельного клапана, золотникового распределителя, трубопроводов и других деталей. Для обеспечения плавных и безударных подходов штока с поршнем к конечным положениям при уборке и выпуске передней ноги в цилиндре имеются дросселирующие устройства, уменьшающие проходные сечения для вытесняемой жидкости, а следовательно, уменьшающие скорость движения штока. При уборке ноги, когда шток выдвигается из цилиндра, проходное сечение для вытесняемой жидкости уменьшается вследствие того, что дросселирующий поясок штока входит в суженную часть задней полости цилиндра. При выпуске ноги, когда шток втягивается в цилиндр, проходное сечение для потока вытесняемой жидкости в конце хода уменьшается специальным дроссельным клапаном, перекрывающим основной канал, в результате чего жидкость вытесняется лишь через дросселирующие отверстия клапана. Золотниковый распределитель, установленный на цилиндре, служит для распределения жидкости в полости уборки и выпуска как от основной, так и от тормозной гидросистемы. Рабочий ход поршня - 380±2 мм. Наибольшее усилие по штоку при тавлении 210 кПсм2: при уборке ноги - 4 450 кГ, при выпуске ноги - 2 980 кГ.

Рис. 3.4 Замок подвески переднем ноги: 1 - петля подвески передней ноги; 2 - крюк; 3 - болт крепления крюка; 4 -возвратная пружина; 5 — звено; 6 -направляющая муфта; 7 – пружина; 8 - шток с поршнем; 9 - челночный клапан со штуцером подвода рабочей жидкости от основной и тормозной систем; 10 - корпус замка; 11 - контровочная гайка: 12 - уплотнпгельные кольца; 13 - штуцера подвода рабочей жидкости к цилиндру управления створками; 14 - толкатель перепускного клапана; 15 -качалка; 16 - болт защелки; 17 - защелка; 18 - ролик крюка. Замок подвески (рис. 3.4) передней ноги удерживает ее в убранном положении. Замок установлен в вертикальной плоскости симметрии самолета между шпангоутами № 10 и 11. Он состоит из корпуса, штока с поршнем, возвратной пружины, крюка, защелки, челночного клапана, перепускного клапана, качалки, возвратной пружины крюка, кронштейна и тяг крепления замка. При уборке передней ноги петля на цилиндре амортизационной стойки подходит к крюку снизу, заходит в направляющую зева замка давит на крюк. Ролик крюка скользит по защелке и заходит в ее впадину, крюк поворачивается и защелка под действием возвратной пружины закрывает замок. При этом обжимаются штоки обоих концевых выключателей, установленных на корпусе замка подвески. При выпуске ноги шток с поршнем под давлением жидкости выдвигается примерно на 10 мм, перемещая защелку. Освобожденный ролик крюка скользит по хвостовику защелки, а крюк под действием петли поворачивается и она выходит из зева. На стоянке замок находится в открытом положении (проверять при осмотре).

Рис. 3.5 Гидропривод-демпфер поворотно-демпфирующего устройства: 1 – цитиндры; 2 - кривошип; 3 - трубопровод; 4 - клапаны; 5 - шатун;6 - вал; 7 – корпус; 8 – поршни.

Поворотно-демпфирующее устройствопередней ноги обеспечивает поворот колес вправо или влево при включенной системе управления поворотом колес, а также служит для демпфирования самопроизвольных колебаний (шимми) передней ноги при движении самолета с выключенной системой управления поворотом колес. Поворотно-демпфирующее устройство (см. рис. 3.1) состоит из гидропривода-демпфера, вертикальной и горизонтальной качалок. Гидропривод-демпфер (рис. 3.5) состоит из поворотного хомута, двух цилиндров 1, двух поршней 8,двух шатунов 5 и вала 6с кривошипом 2. Для поворота колес вправо жидкость под давлением 210 кГ/см2 поступает в среднюю полость корпуса 7 (по стрелке), поршни 8 перемещаются и через кривошипно-шатунный механизм поворачивают вал 6 демпфера. Крутящий момент с вала демпфера передается на вертикальную качалку 19(см. рис. 3.1), а от нее через шаровой шарнир — на горизонтальную качалку 18,закрепленную на цилиндре амортизационной стойки. При перемещении горизонтальной качалки в результате реактивного момента происходит отталкивание поворотного хомута в правую сторону. Поворотный хомут, двигаясь вправо, поворачивает через шлиц-шарнир колеса относительно неподвижной амортизационной стойки вправо. Для поворота колес влево рабочая жидкость поступает под давлением в трубопровод 3 — действие происходит в обратном направлении. При выключенной системе управления поворотом колес и их колебаниях поршни демпфера перегоняют жидкость из одной полости в другую через специальный жиклер. Энергия колебаний гасится за счет гидравлических сопротивлений при перетекании масла через жиклер. В поршнях гидропривода-демпфера имеются перепускные клапаны 4,открывающиеся при повышении давления в одной из полостей свыше 220—260 кГ/см2, что наблюдается при наезде на препятствие или при посадке со сносом. Полости демпфера заполняются гидросмесью после установки амортизационной стойки на самолет одновременно с заполнением всей гидравлической системы. При этом необходимо следить, чтобы из полостей и трубопроводов был полностью удален воздух, так как наличие его приведет к вибрации передней ноги.

Рис. 3.6 Установка колес передней ноги: 1, 4 – щитки; 2 - барабан колеса; 3 - съемная реборда; 5 - болт; 6- фланец; 7 -головка штока амортизационной стойки; 8 - роликовые подшипники; 9 – винт; 10,14 -гайки; 11 -обтюратор с войлочным кольцом; 12 - заглушки; 13 –ось.

Колеса передней ноги. Передняя нога шасси имеет два колоса К-288 с пневматическими шинами высокого давления размером 660Х200В. Колеса неподвижно закреплены на одной общей вращающейся оси. Ось вращается вместе с колесами в двух радиально-упорных роликовых подшипниках, установленных в головке 7 (рис. 3.6) штока амортизационной стойки. При установке на ось барабаны 2 колес крепятся болтами к фланцам 6 и удерживаются от проворачивания шлицевым соединением. Перемещение подшипников ограничивается с одной стороны буртиком, а с другой гайкой 10,которой они затягиваются. Гайка контрится винтами. Для предотвращения выбивания смазки в полость головки штока подшипники с внутренней стороны закрыты заглушками 12. Нетормозное колесо К-288 представляет собой литой из магниевого сплава барабан 2со съемной ребордой 3,состоящий из двух половин, соединенных между собой болтами. Съемная реборда удерживается на барабане от боковых усилий буртиком, а от проворота — насечкой на буртике и торце реборды. Для предотвращения попадания грязи во внутреннюю полость на барабанах установлены защитные щитки 1, 4. Давление в пневматиках колес передней ноги — 8,5±0,25 кГ/см2. Стояночная усадка пневматиков для взлетных весов — 20 - 45 мм. В процессе эксплуатации колес допускается сетка старения шин, проколы их глубиной до корда каркаса и порезы длиной не более 40 мм, износ протектора по всей окружности без повреждения первого слоя основного корда.

Рис. 3.7 Механизм управления подними створками ниши передней ноги 1, 8 – секторы; 2 - раскос амортизационной стойки; 3 - рычаг; 4, 9 –оси; 5, 13- пружины; 6 -качалка; 7 – кулиса; 10 - кронштейн; 11 - створка; 12 – болты.

Механизмы управления створками ниши передней ноги. Ниша передней ноги закрывается двумя парами створок, расположенными одна за другой, которые приводятся в действие двумя, не связанными друг с другом механизмами. При выпущенной передней ноге две передние створки открыты, а две задние — закрыты. Механизм управления передними створками состоит из сектора (рис. 3.7), качалки 6,приводного рычага 3, кулисы 7 с зевом, пружин 5, 13 и других деталей. Устанавливаются механизмы передних створок на правой и левой стенках ниши между шпангоутами № 9 и 10 и крепятся к стенкам ниши секторами, а к створкам — кулисами. Механизмы управления передними створками при уборке и выпуске шасси приводятся в действие раскосами амортизационной стойки, стальные накладки которых входят в зевы кулис или выходят из них и посредством качалок закрывают или открывают створки. При выпущенном положении передней ноги эти створки открыты и удерживаются в таком положении секторами механизмов.

Рис. 3.8 Редуктор механизма управления задними створками ниши передней ноги шасси: 1 - корпус; 2 - концевой выключатель; 3, 7, 8–болты; 4 – подводки; 5 - масленки; 6 - рычаг; 9 - прокладка; 10 -втулки; 11 - сектор ведущий; 12, 16 – шайбы; 13 - игольчатый подшипник; 14 -уплотнительное кольцо; 15 -ведомая шестерня; 17 – шари-коподшнпник

Механизм управления задними створками устанавливается на потолке ниши передней ноги между шпангоутами № 11 и 12 и крепится редуктором к продольной балке болтами. Механизм состоит из следующих основных деталей и узлов: редуктора 9 (см. рис. 3.1), двух тяг 7. силового гидравлического цилиндра 8 двустороннего действия. Гидравлический цилиндр имеет шариковые замки, удерживающие шток в крайних положениях, что обеспечивает надежную фиксацию створок как в закрытом, так и в открытом положении. Цилиндр шарнирно соединен с рычагом 6 на траверсе складывающегося подкоса, а его шток с рычагом редуктора 9.Через редуктор передается движение от гидравлического цилиндра к створкам. Редуктор (рис. 3.8) состоит из корпуса 1, рычага 6,ведущего зубчатого сектора 11, ведомой шестерни 15,шариковых 17и игольчатых 13подшипников, бронзовых втулок 10 и других деталей. К корпусу редуктора крепится концевой выключатель - сигнализации убранного положения передней ноги и закрытого положения задних створок. В процессе уборки передней ноги при складывании подкоса траверса (см. рис. 3.1), поворачиваясь, через рычаг 6,гидравлический цилиндр 8,работающий в этом случае как жесткая тяга, и редуктор 9 приводит в действие тяги 7, соединенные одними концами с поводками редуктора, а другими со створками. Створки открываются. После установки ноги на замок подвески рабочая жидкость поступает в гидравлический цилиндр, который закрывает задние створки. При выпуске передней ноги задние створки открываются гидравлическим цилиндром, а закрываются механическим. При закрытии с гидравлический цилиндр 8работает как жесткая тяга. На стоянке самолета задние створки открываются подвижными штырями замков.

УПРАВЛЕНИЕ ИНТЕРЦЕПТОРАМИ.

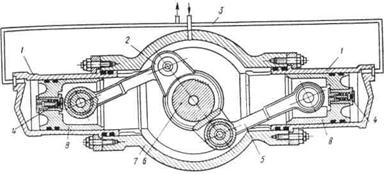

Рис. 4.1. Схема управления интерцепторами: 1 - интерцептор; 2 - гидравлический цилиндр; 3 - соединительное звено; 4 - качалка; 5 - тяга; 6 - задний лонжерон СЧК; 7 - кронштейн; 8 - сигнальные лампы

Управление интерцепторами - электрогидравлическое, осуществляется посредством двух гидроприводов, шарнирно закрепленных к кронштейнам на заднем лонжероне средней части крыла между нервюрами № 10 и 11 (по одному гидроприводу на каждый интерцептор). Жидкость к гидроприводам подводится от основной гидросистемы под давлением 210 кГ/см2 через электромагнитный кран ГА-163, управляемый переключателем ППНГ-15К, расположенным на электрощитке левого пилота, и кнопкой 204КС, установленной под гашеткой на правом роге штурвала левого пилота. Для обеспечения равномерного выпуска интерцепторов имеется гидравлическая синхронизация правого и левого интерцепторов. Проводка управления интерцепторами проложена вдоль задней стенки второго лонжерона крыла между нервюрами № 9 - 15 и состоит из трех стальных сварных качалок 4(рис. 4.1), двух стальных тяг 5. соединяющих нижние плечи качалок, и трех регулируемых звеньев 3,соединяющих верхние плечи качалок с кронштейнами 7интерцепторов. К ушку первой от фюзеляжа качалки присоединяется шток гидравлического цилиндра 2,который, выдвигаясь из цилиндра, через систему тяг и качалок отклоняет интерцептор вверх относительно узлов подвески. Выпускаются интерцепторы только на земле, когда обжата одна из главных ног шасси, при нажатии на гашетку (при этом включается кнопка, а гашетка становится на защелку) и при положении переключателя ППНГ-15К «Включено». При снятии гашетки с защелки (кнопка выключается) интерцепторы автоматически убираются. В случае неисправности цепи кнопки интерцепторы можно убрать, переведя переключатель ППНГ-15К в положение «Принудительная уборка». Интерцепторы могут быть только в выпущенном или убранном положении, промежуточных положений они не имеют. Для фиксации интерцепторов в убранном положении на силовых цилиндрах имеются двойные шариковые замки, а для контроля за положением обоих интерцепторов на средней приборной доске пилотов — две лампы красного цвета. Лампы горят при неплотном прилегании интерцепторов к конструкции крыла в убранном положении.

Схема 3.2 Гидровлическая подсистема уборки – выпуска интерцепторов: 1 – электромагнитный кран ГА – 163/16; 2 – порционе; 3 - цилиндр интерцепторов.

3.2 Схема гидропривода интерцептор2: 1 – кнопка, 2 – порционе, 3 – цилиндр интерцепторов, 4 – интерцептор.

Управление интерцепторами — электрогидравлическое, выполнено по двухпроводной гидравлической схеме параллельного действия двух гидроприводов. Система управления интерцепторами включает следующие основные агрегаты (см. рис. 4.1): электромагнитный кран ГА-163/16 (62), расположенный в панели агрегатов основной гидросистемы в правом крыле; гидравлический синхронизатор (порционер) ГА-215 (75), расположенный в той же панели, ч |

||||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 360. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Передняя нога шасси . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

Передняя нога шасси . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

возможностью продолжать полет на одном двигателе на высоте 6000 – 7000 м (в случае отказа двигателя на крейсерской высоте) практически без уменьшения дальности полета с сохранением нормальной работы системы кондиционирования воздуха в герметической кабине;

возможностью продолжать полет на одном двигателе на высоте 6000 – 7000 м (в случае отказа двигателя на крейсерской высоте) практически без уменьшения дальности полета с сохранением нормальной работы системы кондиционирования воздуха в герметической кабине;

кг/см2 электропривод насоса автоматически выключается;

кг/см2 электропривод насоса автоматически выключается; кг/см2 электропривод насоса автоматически включается;

кг/см2 электропривод насоса автоматически включается; кг/см2 загорается красная сигнальная лампа над указателем манометра тормозной системы;

кг/см2 загорается красная сигнальная лампа над указателем манометра тормозной системы; кг/см2 насоса автоматически выключается.

кг/см2 насоса автоматически выключается.