Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Расчет закрытой цилиндрической косозубой передачиЗадание 3/6 Спроектировать привод барабанной машины

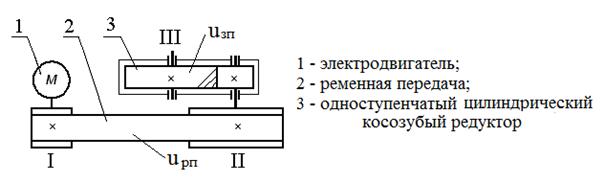

2 – открытая ременная передача 3 – цилиндрический одноступенчатый редуктор 4 – муфта

Pвых, кВт 4,2 nвых, мин-1 120 Редуктор цилиндрический косозубый Ременная передача клиновым ремнем Муфта упругая втулочно-пальцевая Срок службы в годах при 2х- сменной работе 8

Подпись руководителя проекта ________________ Оглавление

1 Кинематический расчет привода ……………………………………….. 7 2 Расчет закрытой цилиндрической косозубой передачи………..……… 10 3 Расчет ременной передачи…………………. …………………………… 17 4 Ориентировочный расчет валов …………………………………………20 5 Конструктивное оформление зубчатых колес……………… 22 6 Конструирование корпуса и крышки редуктора………………………… 23 7 Предварительный подбор подшипников……….…………………………24 8 Эскизная компоновка редуктора…………………………………………...25 9 Проверочный расчет валов…………………………………………………25 10 Проверка подшипников на долговечность………………………………31 11 Подбор и проверка шпонок……………………………………………….33 12 Уточненный расчет ведомого вала на прочность………………………..34 13 Смазка зубчатых колес и подшипников………………………………….37  14 Сборка редуктора………………………………………………………….38 15 Выбор муфты………………………………………………………………38 16 Техника безопасности…………………………………………………... 39 17 Эксплуатация привода ……………………………………………………40 Библиографический список………………………………………….……. 41

Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, минимальные габариты и масса, удобство эксплуатации, экономичность, техническая эстетика. Все эти требования учитывают в процессе проектирования и конструирования. Проектирование – это разработка общей конструкции изделия. Конструирование – это дальнейшая разработка всех вопросов, решение которых необходимо для воплощения принципиальнойсхемы в реальную конструкцию. Правила проектирования и оформления конструкторской документации стандартизированы. ГОСТ устанавливает следующие стадии разработки конструкторской документации на изделия всех отраслей промышленности и этапы выполнения работ: техническое задание, техническое предложение (при курсовом проектировании не разрабатывается), эскизный проект, технический проект, рабочая документация. Техническое задание на курсовую работу содержит общие сведения о назначении и разработке создаваемой конструкции, предъявляемые к ней эксплуатационные требования, режим работы, ее основные характеристики. Эскизный проект разрабатывается обычно в одном или нескольких вариантах и сопровождается обстоятельным расчетным анализом, в результате которого выбирается оптимальный вариант для последующей разработки. Технический проект охватывает подробную конструктивную разработку всех элементов оптимального эскизного варианта с внесением необходимых поправок и изменений, рекомендованных при утверждении эскизного проекта. Рабочая документация - заключительная стадия конструирования, включает в себя создание конструкторской документации, необходимой для изготовления всех деталей. В современных машинах привод является наиболее ответственным механизмом, через который передается силовой поток с соответствующим преобразованием его параметров. В связи с этим надежность работы машины, увеличение срока ее службы, возможности уменьшения габаритов и массы определяются качеством привода. Проектирование же приводов различных машин является важной инженерной задачей.

Схема привода

1.2 Задача расчёта: - подобрать электродвигатель по номинальной мощности и частоте вращения ведущего вала; - определить общее передаточного число привода и его ступеней; - определить мощность - Р, частоту вращения -n, угловую скорость - Данные для расчёта

Условия расчёта Для устойчивой работы привода необходимо соблюдение условия: номинальная (расчетная) мощность электродвигателя должна быть меньше или равна мощности стандартного электродвигателя. Рном Допускаются отклонения Рном Рном Расчёт привода Двигатель является одним из основных элементов машинного агрегата. От его мощности и частоты вращения его вала зависят конструктивные и эксплуатационные характеристики рабочей машины и ее привода.

1.5.1 Определяем общий коэффициент полезного действия привода где

1.5.2 Определяем номинальную (требуемую) мощность двигателя Рном: Рном = По значению номинальной мощности по таблице выбираем электродвигатель большей мощности Рдв =5,5 кВт > Рном = 4,6 кВт. Выбор оптимального типа двигателя зависит от кинематических характеристик рабочей машины. При этом надо учесть, что двигатели с большей частотой вращения (синхронной 3000 мин Для расчета выбираем двигатель 4АМ132 S4УЗ, у которого Рдв= 5,5кВт, а nном= 1455мин

1.5.3 Определение передаточного числа привода и его ступеней Передаточное число привода (uобщ)определяется отношением номинальной частоты вращения двигателя (nном) к частоте вращения приводного вала рабочей машины (nрм) и равно произведению передаточных чисел редуктора (uред ) и ременной передачи (uрп). uобщ =

uобщ = Разбивка передаточного числа привода должна обеспечить компактность каждой ступени передачи. С учетом рекомендаций для зубчатой передачи принимаем uзп = 4,0 uрп= 1.5.4. Определение силовых и кинематических параметров привода Силовые (мощность и вращательный момент) и кинематические (частота вращения и угловая скорость) параметры привода рассчитывают на валах исходя из требуемой ( расчетной) мощности двигателя Рдви его номинальной частоты вращения nном. Определяем мощности на каждом валу привода: Р1 = Рдв = 4,6 кВт; Р2 = Р3 = Определяем частоту вращения каждого вала: n1 = nдв = 1455 мин-1; n2 = n3 = Определяем угловые скорости каждого вала:

Определяем вращающие моменты на каждом валу привода: Т = Т1 = Т2 = Т3= Результаты расчётов сводим в таблицу 1.

Таблица 1 Силовые и кинематические параметры привода

Заключение. Анализ силовых и кинематических расчетных параметров, приведенных в таблице 1 показывает, что проектируемый привод обеспечивает значение заданных выходных параметров, Рвых и nвых соответствующих техническому заданию.

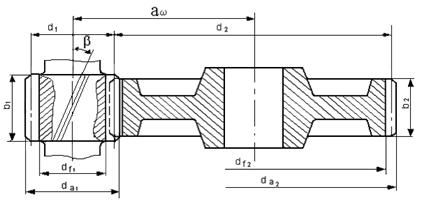

Расчет закрытой цилиндрической косозубой передачи 2.1 Схема передачи

2.2 Задачи расчёта - выбор материалов и вида термообработки зубчатых колес передачи; - определение геометрических параметров передачи; - определение сил в зацеплении; -выполнение проверочного расчета на контактную прочность и изгиб.

2.3 Данные для расчёта Исходными данными для расчёта являются силовые и кинематические параметры передачи, приведенные в таблице 2.1.

Таблица 2.1 Таблица силовых и кинематических параметров редуктора

2.4 Условия расчета Надежная работа закрытой зубчатой передачи обеспечена при соблюдении условий прочности по контактным напряжениям и напряжениям изгиба. где напряжения проектируемой передачи; напряжения материалов колес. Допускается недогрузка передачи - 0,9 [s]F £ sF £ 1,05 [s]F. 2.5 Расчет зубчатой передачи В условиях индивидуального и мелкосерийного производства, предусмотренного техническим заданием на курсовую работу, в мало- и средненагруженных передачах, а также в открытых передачах применяют стальные зубчатые колеса с твердостью Для увеличения нагрузочной способности передачи, уменьшения ее габаритов твердость шестерни HB1 назначается больше твердости колеса HB2, HB1= HB2+(20-50). (2.1)

Рекомендуемый выбор материалов, термообработки и твердости колес приводятся в таблице 3.6 , а механические свойства сталей в таблице 3.1. 2.5.1. Выбор материалов для изготовления зубчатых колес

Так как мощность привода меньше 10 кВт, то по рекомендации НВcр=(235+261)/2=248. Для шестерни - сталь 40X, термообработка – улучшение, твердость сердцевины - 268HВ, твердость на поверхности - 302 НВ. НВcр=(268+302)/2=285. HB1=285>HB2= 248 на 37 единиц , т.е. условие (2.1) выполняется. 2.5.2 Определяем допускаемые контактные напряжения [σ]Н и допускаемые напряжения изгиба [σ]F По таблице 3.6 определяем величину допускаемых контактных напряжений [σ]Н в зависимости от твердости: [σ]H0=1,8НВcр+67Н/мм2.. (2.2) Учитывая, что срок службы привода 8 лет, принимаем коэффициент долговечности КHL = 1, тогда получаем: [σ] Н1 = КHL . [σ]H01ср +67 = 1. 1, 8 . 285+67 = 580 МПа; [σ] Н2 = КHL . [σ]H02 ср +67 = 1. 1, 8 . 248+67 = 514 МПа. В качестве расчетных допускаемы напряжений принимаем: [ [ Определяем допускаемое напряжение изгиба по таблице 6[2] в зависимости от НВср [ Учитывая, что срок службы привода 8 лет, принимаем коэффициент долговечности КFL= 1, тогда [ [

2.5.3 Определяем межосевое расстояние редуктора где К КНβ - коэффициент неравномерности нагрузки по длине зуба, принимается по таблице 4.1 в зависимости от коэффициента Ψbd ; Ψbd - коэффициент ширины колеса относительно делительной окружности шестерни, его значение принимается по таблице 4.2; Ψвα = расстояния. При симметричности расположения шестерни относительно опор Ψbd = 0,8…1,4, принимаем Ψbd = 1, тогда Ψbα = Согласно значению Ψbd =1, при симметричном расположении колес и НВ КНβ = 1,04, тогда

Полученное значение округляем до ближайшего значения ГОСТ 6636-69 по таблице 4.3 и окончательно принимаем 2.5.4 Определяем нормальный модуль зацепления mn= ( По таблице 4.4 принимаем mn=2мм. 2.5.5 Определяем число зубьев шестерни z1, приняв Принимаем z1=25, тогда 2.5.6 Уточняем передаточное число:

2.5.7 Уточняем фактический угол наклона зубьев:

Рисунок 2.1 – Геометрические параметры зубчатого зацепления

2.5.8 Определяем геометрические параметры шестерни и колеса: делительный диаметр: диаметр окружности вершин зубьев:

диаметр окружности впадин зубьев:

ширина венца колеса: Принимаем 55мм ширина венца шестерни:

Уточняем межосевое расстояние:

Данные сводим в таблицу геометрических параметров передачи.

Таблица 2.2 Геометрические параметры зубчатого зацепления

2.5.9 Определяем окружную скорость колес:

для данной скорости по таблице 4.5 назначаем 8 степень точности изготовления зубчатых колес. 2.5.10 Определение силовых параметров зацепления |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 304. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

1 – электродвигатель

1 – электродвигатель Введение…………………………………………………………………5

Введение…………………………………………………………………5 Введение.

Введение. I. Кинематический расчет привода

I. Кинематический расчет привода

и вращающий момент -Т на каждом валу привода.

и вращающий момент -Т на каждом валу привода. .

. Р дв.

Р дв. Р дв на 5%;

Р дв на 5%;

- КПД ременной передачи;

- КПД ременной передачи; - КПД зубчатой передачи;

- КПД зубчатой передачи; - КПД пары подшипников качения.

- КПД пары подшипников качения. .

. =

=  =4,6 кВт. (1,2)

=4,6 кВт. (1,2) = uред uрп . (1.3)

= uред uрп . (1.3) ; (1.4)

; (1.4) =

=  . (1,5)

. (1,5)

=

=

= 4,4 кВт;

= 4,4 кВт; =

=  = 4,2 кВт.

= 4,2 кВт. мин-1;

мин-1; мин-1.

мин-1. =

=  ;

; =

=  ;

; =

=  .

. ;

; ;

; ;

; .

.

,

,  ,

, и

и  - соответственно расчетные контактные и изгибные

- соответственно расчетные контактные и изгибные и

и  - соответственно допускаемые контактные и изгибные

- соответственно допускаемые контактные и изгибные <

<  не более 10% и перегрузка

не более 10% и перегрузка  выбираем для изготовления зубчатых колес редуктора стальные зубчатые колеса с твердостью

выбираем для изготовления зубчатых колес редуктора стальные зубчатые колеса с твердостью  НВ (НВ

НВ (НВ  ]H=0.45( [

]H=0.45( [  , (2.5)

, (2.5)  =430 - вспомогательный коэффициент для косозубой передачи;

=430 - вспомогательный коэффициент для косозубой передачи; - коэффициент ширины колеса относительно межосевого

- коэффициент ширины колеса относительно межосевого = 0,4 .

= 0,4 .  =130 мм.

=130 мм. = 130 мм.

= 130 мм.  )

)  =

=  .

.  = 10 0, cos

= 10 0, cos  (2.6)

(2.6) .

.

(2.7)

(2.7) .

.

(2.8)

(2.8)

(2.9)

(2.9)

(2.10)

(2.10)

(2.11)

(2.11)

; d2 - в мм,

; d2 - в мм,