Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Стойка питания и охлаждения (СПО)Стр 1 из 3Следующая ⇒ Изучение лазерной технологии сварки с помощью твердотельного лазера с импульсной ламповой накачкой

Рязань - 2011 г. Цели работы: 1. Знакомство с технологической цепочкой сваривания деталей с помощью импульсно-периодического твердотельного лазера с импульсной ламповой накачкой 2. Освоение навыков автоматизированного проектирования сопряженного с лазерной технологией сварки и резки металлических листов 3. Экспериментальное сваривание учебных деталей с помощью технологического твердотельного лазера

Приборы и принадлежности: Лазерная технологическая установка ИПТТЛ-50,ПК компьютер,ПОAutoCad, Компас – 3D и SurfCam, исходный чертеж детали на бумажном носителе, металлические заготовки из разных материалов, штангенциркуль. Теоретическое введение 1.1. Теоретические основы лазерной сварки Рассмотрим физические процессы, лежащие в основе взаимодействия мощного лазерного излучения с материалами. Понимание этих процессов важно для выяснения возможностей применения и выявления пределов применимости лазерных методов обработки материалов. Соответствующие механизмы взаимодействия лежат в основе применения лазеров для обработки материалов. Часть энергии лазерного излучения, падающего на поверхность образца, поглощается в нем, а часть отражается. Поглощенная энергия вызывает нагрев поверхности. Следует рассмотреть несколько режимов воздействия, которые зависят от длительности воздействия и плотности мощности лазерного излучения. Так, например, потери тепла в результате теплопроводности малы, если лазерные импульсы очень короткие, но эти потери могут стать существенными для импульсов с большой длительностью.  Нагрев в результате поглощения мощных лазерных пучков может протекать с высокой скоростью. Поверхность быстро прогревается до температуры плавления. Плавление под действием лазерного излучения представляет интерес с точки зрения применения лазеров для сварки. Иногда желательно расплавить максимальное количество материала без испарения поверхности. Плавление в отсутствие испарения происходит в довольно узком интервале параметров импульса лазерного излучения. Если плотность мощности лазерного излучения слишком велика, то испарение поверхности начинается до того, как материал успевает расплавиться на заметную глубину. Из этого следует, что существует максимальный предел плотности мощности излучения, при которой желательно проводить плавление. Соответственно, при заданной энергии импульса лазерного излучения часто оказывается желательным увеличить длительность импульса. Процесс плавления материала под действием лазерного излучения зависит от теплового потока в этом материале. Величина теплового потока в свою очередь зависит от теплопроводности материала k. Однако тепловой поток определяется не только теплопроводностью, поскольку изменение температуры зависит также от удельной теплоемкости материала с. Скорость нагрева обратно пропорциональна удельной теплоемкости, рассчитанной на единицу объема материала, которая равна ρс, где ρ - плотность материала. Основной фактор, определяющий тепловой поток, равен k/ρс. Размерность этого фактора (см2/с) такая же, как размерность коэффициента диффузии. Следовательно, фактор k/ρc характеризует процесс «диффузии» температуры (или, строго говоря, количества тепла) и называется коэффициентом температуропроводности К. В решения всех задач нестационарного распространения тепла входит величина k/ρc, которая определяет, с какой скоростью происходит в материале поглощение и передача тепловой энергии. При сварке высокая температуропроводность обычно обеспечивает большую глубину проникновения фронта плавления в отсутствие теплового удара или растрескивания материала. Значения коэффициента температуропроводности различных металлов и сплавов приведены в табл. 1. Таблица 1

Обычно температуропроводность сплавов ниже, чем температуропроводность чистого металла, который является основной компонентой сплава. Особенно низкие температуропроводности имеют нержавеющая сталь и некоторые никелевые сплавы. Низкие значения коэффициента температуропроводности ограничивают глубину проникновения тепла и могут сузить сферу применения лазерной сварки. Глубина, на которую тепло проникает в течение времени t, приближенно определяется следующим соотношением: D=(4Kt)1/2 , (1) где D - глубина проникновения тепла и K - коэффициент температуропроводности. Рассмотрим конкретный пример. В металле с коэффициентом температуропроводности, равным 0,25 см2/с, в течение импульса длительностью 90 нс (типичное значение для лазера с модуляцией добротности) тепловой поток может проникнуть лишь на глубину ~3.10-4 см. В то же время в течение импульса длительностью 100 мкc (типичное значение для лазера в режиме свободной генерации) тепловой поток может проникнуть в некоторых металлах на глубину ~0,01 см. Высказанные предположения приводят к понятию тепловой постоянной времени, которая для пластины толщиной х равна x2/4K. Значение этой постоянной характеризует длительность импульса, необходимую для того, чтобы обеспечить требуемую глубину проникновения теплового потока. Для того чтобы обеспечить эффективное плавление выбранного металлического образца, длительность лазерного импульса должна примерно соответствовать тепловой постоянной времени этого образца. В табл.1 приведены тепловые постоянные времени ряда образцов. Тепловые постоянные времени тонких образцов (0,01—0,02 см) не превышают (либо, по меньшей мере, сравнимы) длительности импульсов лазеров, работающих в режиме свободной генерации (она составляет несколько миллисекунд). Тепловые постоянные времени во всех случаях значительно больше длительности импульсов, характерных для лазеров с модуляцией добротности (равной ~10-7с). Это означает, что лазеры с модуляцией добротности практически не обеспечивают эффективного плавления. Для сварки пригодны либо непрерывные лазеры (например, СО2-лазеры и лазеры на АИГ с неодимом), либо лазеры, у которых длительность импульса по порядку величины равна нескольким миллисекундам (например, лазеры, работающие в режиме свободной генерации). В более толстых образцах металлов (~0,1 см) с низкой температуропроводностью тепловые постоянные времени оказываются настолько большими, что тепловой поток не успевает проникнуть в толщу образца; для металлов с высокой температуропроводностью тепловые постоянные времени составляют несколько миллисекунд, и за время импульса лазера в режиме свободной генерации тепловой поток успевает распространиться через пластины из таких металлов (серебра, чистого алюминия и меди). В еще более толстых металлических образцах (толщиной >0,1 см) значения тепловых постоянных времени становятся очень большими (несколько миллисекунд даже для металлов с наиболее высокой температуропроводностью) и намного превышают достижимые длительности лазерных импульсов. Отсюда следует, что лазерная сварка металлических образцов толщиной более 0,1 см и более становится затруднительной. Для того чтобы удержать световой пучок на заданном месте в течение более длительного времени, можно, конечно, использовать непрерывный лазер, однако этот метод обычно не применяется, поскольку тепловой поток при этом распространяется на слишком большой участок. При этом происходит коробление материала, а скорость сварки существенно снижается. Низкие значения коэффициента температуропроводности означают, что тепловой поток не успевает проникнуть вглубь материала. Трудности могут возникнуть и при слишком высокой температуропроводности, так как тепло слишком быстро отводится от поверхности, а это может привести к уменьшению количества расплавленного материала. Важно! Для того чтобы обеспечить оптимальные условия сварки различных материалов, следует правильно подбирать параметры лазерного импульса. Так, например, при сварке меди для снижения потерь тепла, обусловленных высокой температуропроводностью, надо повысить мощность лазерного излучения и уменьшить длительность импульса. Для того чтобы обеспечить достаточную глубину проникновения тепла при сварке нержавеющей стали, необходимо выбирать лазер с меньшей мощностью и более длинным импульсом излучения. Эффективность лазерного плавления (а, следовательно, и сварки) зависит от характера распространения фронта плавления через образец в течение времени действия импульса при выполнении условий, гарантирующих минимальное испарение поверхности. На рис. 1 показано изменение во времени положения фронта плавления в массивном никелевом образце при плотности поглощенной мощности 105 Вт/см2. Спустя ~ 4 мс от начала импульса начинается испарение поверхности. Существует предельная глубина проникновения фронта плавления в условиях отсутствия испарения поверхности. Для того чтобы увеличить эту глубину, можно слегка изменить параметры лазерного импульса. Для этой цели обычно снижают плотность мощности и увеличивают длительность импульса. Конечный результат очень чувствителен к изменению параметров импульса. Для того чтобы найти оптимальное соотношение между глубиной плавления и отсутствием испарения поверхности, необходима тщательная подгонка параметров импульса. Наиболее интересен такой режим сварки, при котором не происходит испарения поверхности. Плавление в отсутствие испарения поверхности может быть осуществлено лишь в очень узком интервале значений параметров лазерного импульса. Если плотность мощности лазерного излучения слишком высока, то испарение поверхности начнется до того, как будет проплавлена существенная толща материала. Отсюда следует, что существует максимальный предел плотности мощности, пригодной для плавления материалов. Другими словами, при заданной энергии лазерного импульса часто оказывается выгодным добиваться увеличения длительности импульса для того, чтобы располагать временем, необходимым для проникновения фронта плавления в образец.

Рис. 1. Расчетная глубина плавления никеля как функция времени при плотности поглощенной мощности 105 Вт/см2.

Не менее важным параметром является коэффициент отражения от металлической поверхности. Его значением фактически определяется доля энергии падающего излучения, которая поглощается и может быть использована для плавления. По определению коэффициент отражения равен отношению мощности излучения, отраженного от поверхности, к мощности падающего излучения. Таким образом, коэффициент отражения является безразмерным параметром, величина которого лежит в пределах 0-1. На рис. 2 приведена зависимость коэффициентов отражения некоторых металлов от длины волны. Результаты получены для гладкой поверхности металлов. В общем случае значения коэффициента отражения зависят от различных условий, в том числе от степени обработки поверхности и наличия на ней окисных пленок. Поэтому приведенные на рис. 2 данные не могут рассматриваться как абсолютно точные для выбранного конкретного металла. В то же время кривые на рис. 2 отражают ряд общих закономерностей. Коэффициент отражения всех металлов возрастает по мере смещения в дальнюю ИК-область спектра. Для длин волн, превышающих 5 мкм, коэффициенты отражения практически всех металлов превышают 90%. В указанной области коэффициент отражения связан с электропроводностью материала. Металлы с высокой электропроводностью обладают максимальными значениями коэффициента отражения в ИК - области спектра. Так, золото имеет более высокий коэффициент отражения, чем алюминий, а алюминий в свою очередь имеет более высокий коэффициент отражения, чем сталь. В такой же последовательности эти материалы располагаются в зависимости от их электропроводности.

Рис. 2. Коэффициент отражения различных металлов как функция длины волны. А — полированное серебро; В — медь; С — алюминий; D—никель; F—углеродистая сталь.

Количество света, поглощаемого металлической поверхностью, пропорционально 1-R, где R - коэффициент отражения. На длине волны СО2-лазера (10,6 мкм) коэффициент отражения R ≈ 1 и величина 1-R становится малой. Отсюда следует, что лишь небольшая часть падающей на поверхность энергии излучения СО2 лазера поглощается и может быть использована для плавления металла. В инфракрасной области спектра важную роль имеет значение 1-R для разных материалов. Так, например, при длине волны 10,6 мкм значение 1-R для серебра или меди составляет ~0,02, тогда как для стали оно равно ~0,05. Отсюда следует, что сталь поглощает примерно в 2,5 раза больше падающей на ее поверхность энергии по сравнению с серебром или медью. На практике это означает, что при помощи СО2-лазера сталь сваривается значительно легче, чем металлы типа меди или алюминия. Большое значение имеет также правильный выбор длины волны. В области более коротких волн значение величин 1-R существенно выше, чем на длине волны СО2-лазера. В частности, для стали при λ=1,06 мкм величина 1-R составляет ~0,35, что в семь раз выше, чем при λ,=10,6 мкм. Отсюда следует, что если на поверхность стали падают пучки лазеров на АИГ с неодимом и СО2-лазеров, имеющие одинаковую интенсивность, то, по крайней мере, в начальной стадии, из пучка лазера на АИГ с неодимом поглощается в семь раз больше энергии. Поэтому во многих случаях сварочные операции выполняются легче более коротковолновым лазером. Итак, качество лазерной сварки зависит от параметров лазерного пучка и свойств свариваемого образца. Важную роль играет температуропроводность образца. Высокая температуропроводность гарантирует эффективную передачу тепла и, как правило, обеспечивает большую глубину сварки. При высоком коэффициенте отражения может уменьшиться энергия, поглощенная поверхностью металла. В то же время при воздействии достаточно мощного лазерного пучка коэффициент отражения может скачкообразно снизиться в течение действия лазерного импульса, и в результате на поверхности поглотится большая часть энергии лазерного импульса даже при высоком начальном коэффициенте отражения. Для сварки хорошо отражающих металлов требуется больше энергии, чем для сварки металлов с менее высокими коэффициентами отражения. Отражение от поверхности можно снизить путем нанесения покрытия, но такая мера не всегда эффективна, поскольку покрытие может испариться. Коэффициент поглощения, а, следовательно, и глубина плавления зависят от степени обработки поверхности. Глубина плавления снижается при полировке поверхности. Очень важно отметить, что лазер нельзя рассматривать как самостоятельный элемент, а следует его считать лишь частью системы, которая как единое целое выполняет требуемую операцию. При этом должны быть учтены следующие важные моменты: 1) подбор операций, которые могут быть выполнены с помощью лазера; 2) экономическая целесообразность применения лазера; 3) выбор подходящего типа лазера; 4) тщательная разработка конструкции зажимного приспособления, обеспечивающего перемещение образца; 5) создание оптической системы для наведения пучка на образец; 6) контроль эффектов воздействия пучка с целью управления параметрами лазера при помощи петли обратной связи; 7) безопасность системы. Входящий в состав системы лазер должен удовлетворять следующим требованиям: 1) длина волны должна обеспечивать хорошее поглощение излучения в образце; 2) уровень мощности должен быть достаточно высоким для того, чтобы обеспечить плавление; 3) длительность импульса должна быть достаточно большой для того, чтобы обеспечить проникновение тепла вглубь материала; 4) в тех случаях, когда требуется получить сварной шов, необходимо иметь достаточно высокую частоту повторения импульсов; 5) плотность мощности и длительность импульса следует выбирать так, чтобы в выбранном режиме работы не происходило чрезмерного испарения поверхности. Наиболее важным параметром для лазерной сварки является мощность, приходящаяся на единицу площади поверхности свариваемого образца. Ее величина определяется выходной мощностью лазера и характеристиками фокусирующей оптики. Сварной шов, получаемый с помощью импульсно-периодического лазера, образуется в результате перекрытия отдельных точечных соединений, и поэтому для формирования шва необходимо иметь достаточно высокую частоту повторения импульсов. Импульсно-периодический лазер со средней мощностью 100 Вт, работающий в режиме повторяющихся импульсов, может быть использован для сварки некоторых металлов. Непрерывный лазер, используемый для тех же целей, должен обладать мощностью, равной уже нескольким сотням Ватт. Это связано с тем, что высокая пиковая мощность в импульсе приводит к снижению эффективного коэффициента отражения от поверхности и более эффективному использованию энергии лазерного излучения. Советы практика. Рассмотрим теперь ряд практических моментов, касающихся лазерной сварки. Для обеспечения хороших результатов сварки необходимо создать плотный контакт между свариваемыми образцами, чтобы расплавленные материалы этих образцов могли взаимно перемешиваться. Как правило, пучок должен в равной мере воздействовать на оба образца. Необходимо обеспечить надлежащее расположение и крепление свариваемых образцов. Соответствующая операция получила название фиксации. Методы фиксации могут изменяться в широких пределах в зависимости от размеров и формы свариваемых образцов. Если, например, требуется приварить крышку сосуда, то фиксируют крышку в требуемом положении и затем вращают обе детали относительно пучка, который фокусируется на область контакта между крышкой и сосудом. Если необходимо сварить встык два плоских куска металла, их подгоняют и тщательно прижимают один к другому, а затем передвигают, таким образом, чтобы граница раздела между ними проходила через фокальное пятно лазерного пучка. Все способы фиксации свариваемых образцов рассмотреть здесь, безусловно, нельзя. Мы лишь отметим, что от фиксации зависит результат работы всей лазерной сварочной системы. На рис. 3. а приведены приближенные правила оценки допуска на точность фиксации деталей при сварке встык.

Рис. 3. Допуск на точность деталей встык (а) и внахлест (б).

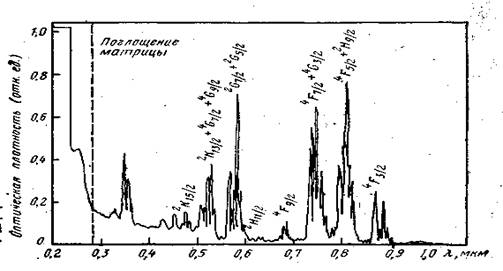

Величина допуска выражена через толщину свариваемого материала t. Свариваемые части следует располагать так, чтобы зазор между ними не превышал 0,15t, а расстыковка по высоте не превышала 0,25t. Края частей должны быть прямолинейными и иметь прямоугольное сечение. В соответствии с рисунком желательно, чтобы части прижимались одна к другой. Соблюдение указанных условий гарантирует полную проверку стыкового соединения. Рис. 3. б иллюстрирует оценку допуска при соединении внахлест. В настоящее время существует много областей применения, в которых лазерная сварка достигла промышленного уровня. Она успешно конкурирует с такими хорошо известными методами сварки, как дуговая сварка, сварка сопротивлением и сварка с помощью электронного пучка. Во многих случаях применение лазерной сварки сулит определенные преимущества, которые могут оказаться решающими для конкретной области применения. К числу преимуществ лазерной сварки относятся следующие: 1. Отсутствие контакта со свариваемым образцом (следовательно, отсутствие загрязняющих примесей). 2. В отличие от электронно-лучевой сварки, для которой необходим вакуум, лазерная сварка может производиться в атмосфере. 3. Малый размер зоны, подвергающейся тепловому воздействию, что чрезвычайно важно в тех случаях, когда сварка должна осуществляться в непосредственной близости от чувствительных к нагреву элементов (например, мест спая металла со стеклом). 4. Сварка может проводиться в местах, которые недоступны для других методов сварки (например, при восстановительном ремонте внутри отпаянного вакуумного объема). Компьютерная часть 2.1. Овладение навыками черчения в среде ПО AutoCad, Компас – 3D Для выполнения лабораторной работы необходимо изучить программное обеспечение, позволяющее выполнять 3-D моделирование. Инструкция по работе с программами Компас - 3D и AutoCad находится на рабочем месте оператора. Видео урок по созданию развертки из 3-D модели детали записан на управляющем ПК в папке Video. 2.2. Овладение навыками обработки файлов формата *.dxf с помощью ПО SurfCam, Linea 5, FastCam и создание NC-кода Для выполнения лабораторной работы необходимо также изучить программное обеспечение, позволяющее создавать NC – код, управляющий лазерными технологическими комплексами. Инструкция для инженера – технолога по созданию файла данных для ЛТК находится на рабочем месте оператора. При работе с программой Linea 5 необходимо выполнить следующие действия: 1. Включить персональный компьютер. 2. Загрузить базу данных DB Server 12.0 и проверить функционирование сети. 3. С помощью программ AutoCAD, Компас-3D, SolidWorks или AutoPool создать электронную копию развертки чертежа детали из соответствующего перечня задания выданного преподавателем и сохранить её в формате *.dxf в папке с номером студенческой группы. При этом имя файла должно соответствовать названию детали на чертеже. Примечание: в случае спорных и неясных моментов возникающих при создании электронной копии чертежа обратиться к ведущему инженеру – технологу или преподавателю. 4. Вставить в USB гнездо персонального компьютера лицензионный ключ (Dongle) и запустить программу Linea5 12.0. 5. Используя основное меню с помощью кнопки Viewsи выпавшего подменю jobs/definitionsвизуализировать рабочее поле станка. 6. С помощью кнопки Calling Geometryзагрузить подготовленный файл данных на изготовление соответствующей детали. 7. С помощью кнопкиMiscellaneous основного меню и выпавшего подменю Dimensions/materialsвыберите необходимый материал, размеры рабочего поля станка и толщину материала. 8. С помощью Мыши выделите исходную *.dxf геометрию и, используя кнопкуDisplay of nesting information’s,переместите *.dxf геометрию в исходную точку x=10, Y=40. 9. С помощью кнопки автоматическая обработка геометрии объекта Automatic program of geometrical entitiesобработайте необходимым образом *.dxf геометрию объекта (файл с расширением *.dxf). 10. Для того чтобы задать необходимые параметры резки, c помощью Мыши выделите автоматически обработанную деталь и, используя кнопку с командами для изменения технологии резки всеми объектами Command for changing the cutting technology in all jobs selectedиликнопкуEditосновного менюи выпадающую кнопкуPath modify,установите необходимые параметры резки. Особое внимание обратите на тип компенсации луча, действия после врезки, а в подменю резки на тип врезки (Piercing), форму врезки, тип входа и выхода, его длину и скорость во время врезки, тип обработки угловых резов и конечно на скорость резки (параметры E1, E2 и т.д.). 11. Если необходимо размножить деталь, используйте соответствующую кнопку копирования выделанных объектов Copy selected entities. 12. Создайте NC код обработанной детали с помощью кнопки Machine основного меню и кнопки Sorting and NC generation выпавшего подменю. 13. Если необходимо, проверьте с помощью кнопки Job simulation, нет ли движения лазерной головки над крупными частями выпадающих деталей и, в случае необходимости, измените путь движения лазерной головки с помощью кнопки Path modify или создайте микропробелы с помощью кнопки Change Technology для того, чтобы эти части не могли выпасть или встать торчком и помешать нормальному ходу лазерной головки. 14. Вызовите редактор NC кода и выполните, если это необходимо, изменения в описательной части NC кода (название файла и т.п.) и сохраните выполненные изменения. 15.Сохраните созданный и модифицированный NC код в папке с соответствующим номером заказа под именем соответствующей детали и копию поместите в сетевую папку доступную для процессора ЛТК «Амада». 16. Повторить п.п. 3-15 при обработке чертежа следующей детали. 17. По окончании работы сохранить все незаконченные электронные копии чертежей. При работе с программой SurfCam необходимо выполнить следующие действия: 1. Включить персональный компьютер. 2. Загрузить программу SurfCam. 3. С помощью программ AutoCAD, Компас 3D, SolidWorks или AutoPool создать электронную копию развертки чертежа детали из соответствующего перечня задания, выданного преподавателем и сохранить её в формате *.dxf в папке с номером студенческой группы. При этом имя файла должно соответствовать названию детали на чертеже. 4. Открыть подготовленный файл формата *.dxf с помощью команд: FileàOpen. 5. Последовательно обработать все замкнутые контура, начиная с внутренних с помощью команд:NC àWireEDMà 2axis XYà Ok à щелчок мышью на обрабатываемом контуре со стороны врезки à Closeà Done à Accept. Следующий контур обрабатывается, начиная с команды 2axis XY аналогичным образом. 6.Далее необходимо создать NC – код с помощью кнопки Operations manager à Laser à Post à Save as, сохраняя файл с расширением, которое понимает соответствующая лазерная система. Экспериментальная часть Принцип работы импульсно-периодического твердотельного лазера с импульсной ламповой накачкой В твердотельных лазерах активные центры создают ионы примеси в кристаллической решетке твердого тела (стекла, керамики). В используемом в данной работе YAG-Nd3+лазере ионы неодима внедрены в кристалл иттрий алюминиевого граната Y3Al5O12. Оптическая накачка YAG-Nd3+лазера осуществляется с помощью трубчатых дуговых ламп или линейками (матрицами) лазерных диодов в диапазоне 0,6 – 0,9 мкм. В нашем случае в качестве источника накачки используется дуговая лампа импульсного действия, наполненная Xe. Спектр поглощения активной среды YAG-Nd3+лазера представлен на рис. 4 сплошной линией. Наиболее мощная полоса поглощения находится вблизи 808 нм. Именно на этой длине волны идет наиболее эффективная накачка данной активной среды диодными лазерами с длиной волны излучения равной 808 нм. На рис. 5 для сравнения представлены спектры излучения типичных Xe-ламп, которые оказываются неплохо согласованными с линиями поглощения ионов неодима, внедренными в матрицу иттрий алюминиевого граната.

Рис. 4. Спектр поглощения кристалла YAG-Nd3+ при температуре 300 К.

Рис. 5. Спектры излучения ксеноновых ламп накачки: а — ИСП-2500 (Р0=800 тор; Ру = 10 Вт/см; Ен =15 Дж; τн =150 мкс); б — ИСП-600 (Р0=450 тор; Py=2,5 Вт/см; Ен =11 Дж; τн =100 мкс)

Создание инверсной населенности идет по четырех уровневой схеме, так как это показано на рис.6. Накачка происходит с основного уровня 1 на группу уровней накачки 4, которые являются короткоживущими из-за близкого расположения к ним уровня 3 (время жизни уровней накачки не превышает 10-8 с). За счет процессов безизлучательной релаксации на фононах (колебаниях кристаллической решетки) возбужденные атомы Nd переходят на уровень 3, состоящий из двух подуровней, которые являются верхними лазерными уровнями в данной активной среде. Эти уровни являются метастабильными, так как ближайший к нему нижний уровень находится на расстоянии 4698 см-1, а энергия фононов при комнатной температуре не превышает 200 см-1. Поэтому время безизлучательных многофононных переходов очень велико (~10-2 с) из-за малой вероятности таких переходов (вероятность одновременного столкновения многих частиц чрезвычайно мала!).

Рис. 6. Схема энергетических уровней иона неодима в кристаллической решетке иттрий алюминиевого граната, участвующих в процессах накачки и генерации.

Время излучательного перехода на группу близко расположенных уровней 2 также оказалось достаточно большим (2,5.10-4 с), поэтому можно эффективно накапливать инверсную населенность между уровнями 3 и 2 за счет достаточно быстрой оптической накачки на переходе 1 à 4. Группа уровней 2 расположена достаточно близко к основному уровню 1 (~800 см-1) и за счет быстрой безизлучательной релаксации ионы неодима, поучаствовавшие в процессе генерации, возвращаются на основной уровень 1 (время перехода 2à1 не превышает 10-8 с). Далее цикл накачка 1à4, релаксация 4à3, генерация 3à2, релаксация 2à1 повторяется.

3.2. Оптическая схема YAG-Nd3+ лазера и конструкция излучателя с импульсной ламповой накачкой. Имеется две основных оптических схемы технологических твердотельных лазеров с одним и двумя излучателями (квантронами). В технологии точечной шовной лазерной сварки требуется высокая импульсная мощность генерации, поэтому в этом случае используется одноквантронная оптическая схема. На рис. 7 представлена типовая оптическая схема одноквантронного излучателя, используемого в установках точечной шовной лазерной сварки.

Рис. 7. Оптическая схема импульсного твердотельного лазера 1 – выходное зеркало, 2 – излучатель, 2.1 – активный элемент, 2.2 – Xe-лампа накачки (ИСП 6/90), 3 – «глухое» зеркало, ОО`- ось резонаора.

Излучатель 2 состоит из четырех основных элементов: корпуса, кварцевого отражателя, стержня из иттрий алюминиевого граната активированного ионами неодима и импульсной лампы накачки. Внешний вид всех элементов излучателя представлен на рис. 8 а) б)

в) г) Рис. 8. Основные элементы излучателя твердотельного лазера а) корпус, б) отражатель, в) активный элемент, г) лампа накачки 3.3 Описание составных частей ЛТК ИПТТЛ-50 а) Описание лазерной системы Лазер «БУРАН», входящий в состав ЛТК ИПТТЛ-50, представляет собой частотно-импульсный твердотельный Nd3+-YAG лазер, генерирующий периодически повторяющиеся серии импульсов излучения микросекундной длительности. Лазер может применяться для решения задач обработки материалов, лазерной сварки и в научных исследованиях. Конструктивно лазер выполнен в виде излучателя, блока питания импульсной лампы накачки и блока охлаждения. Блоки питания и охлаждения смонтированы в стойку питания и охлаждения (СПО). Излучатель На фотографии 1 представлен внешний вид излучателя лазера «Буран» без защитной крышки, который используется в данной лабораторной работе. Излучатель, состоит из резонатора образованного двумя плоскими зеркалами задним и передним, имеющими коэффициенты отражения R на длине волны 1.064 мкм 20% и 99.9% соответственно (рис. 3). Зеркала резонатора установлены в одинаковые юстировочные узлы 1 и 3 (фотография 1). В резонатор помещен одноламповый квантрон 2, внутри которого находятся отражатель, активный элемент 2.1 и Xe-лампа накачки 2.2 (рис. 7).

Фото. 1. Внешний вид излучателя. 1 – выходное зеркало, 2 – активный элемент, 3 – «глухое» зеркало. Активный элемент выполнен из алюмоиттриевого граната активированного ионами неодима (YAG:Nd3+) и имеет форму цилиндра диаметром 6,35 мм, длиной 100 мм (рис. 8, в). В качестве лампы накачки применяется импульсная Xe-лампа ИНП6/90А (рис.8,г). Отражатель сделан из кварцевого стекла КЛЖ-7 в форме эллиптического цилиндра длиной 90 мм (рис.8, б). В отражателе просверлены два параллельных канала, внутри которых располагаются активный элемент и лампа накачки. Для охлаждения лампы и элемента через каналы прокачивается хладагент (дистиллированная вода). Серии импульсов повторяются с частотой вспышек лампы накачки. Стойка питания и охлаждения (СПО) Стойка питания и охлаждения (СПО) представляет собой стандартный технологический шкаф с размещенными в нем блоками питания импульсной лампы накачки и устройством охлаждения. Устройство охлаждения Вустановке применена двухконтурная схема охлаждения со "сбросом тепла на воду" (рис. 9). Все отводимое тепло, в конечном итоге, приводит к нагреву воды внешнего охлаждающего контура проходящей через теплообменник блока охлаждения. В качестве теплоносителя внутреннего контура используется дистиллированная или деионизированная вода (в дальнейшем - дистиллят) циркулирующая по замкнутому контуру. Внутренний контур охлаждения: Общая схема циркуляции дистиллята представлена на рис. 9. В качестве основной накопительной емкости используется бак дистиллята 7 объемом 8 дм3. Дистиллят прокачивается помпой 10 через расходомер 11 и фильтр механической очистки 9 и поступает на выходной штуцер внутреннего контура 3. Пройдя квантрон и рубашку охлаждения затвора, расположенных в излучателе, нагретый дистиллят поступает через входной штуцер внутреннего контура 2 обратно в бак дистиллята 7, где охлаждается, омывая теплообменник, по которому циркулирует водопроводная вода. Теплообменник выполнен в виде трубной решетки погруженной в дистиллят. При отсутствии протока дистиллята во внутреннем контуре работа блока питания лампы накачки блокируется датчиком потока расходомера. В случае превышения температуры дистиллята значения в 60°С срабатывает аварийный термодатчик 4 и прекращает работу блока питания лампы накачки.

Рис. 5. Устройство охлаждения. 1 - радиатор*), 2 - входной штуцер внутреннего контура, 3 - выходной штуцер внутреннего контура, 4 - аварийный термодатчик, 5 - выходной штуцер внешнего контура, 6 - входной штуцер внешнего контура с электромагнитным впускным клапаном**), 7 - бак дистиллята с дистиллированной водой, 8 - термодатчик управления впускным клапаном , 9 - фильтр механической очистки,10 – помпа, 11 - расходомер с датчиком потока, 12 - патрон деионизатора. ________ *), **) радиатор и электромагнитный клапан в данном исполнении отсутствуют

Патрон деионизатора 12 подключен дополнительным (параллельным) контуром таким образом, что часть дистиллята поступающего на входной штуцер внутреннего контура 2 проходит через деионизирующий материал патрона и поступает обратно во внутренний контур. Вторая точка подключения патрона находится между помпой 10 и расходомером 11.

Внешний контур охлаждения: Внешний контур охлаждения содержит следующие элементы: радиатор 1, входной штуцер внешнего контура б, выходной штуцер внешнего контура 5, соединительные шланги и теплообменник, помещенный в бак дистиллята 7. Водопроводная вода поступает через входной штуцер внешнего контура 6 и электромагнитный впускной клапан (при его наличии) в теплообменник а затем на радиатор 1 (при его наличии) и покидает систему через выходной штуцер внешнего контура 5. Конструктивно блок охлаждения размещен в нижней части стойки питания и охлаждения. Крепление помпы 10 произведено через виброопоры уменьшающие шумовые и вибрационные эффекты, возникающие при работе мотора помпы.

б) Описание источника питания 730F Источник питания предназначен для питания импульсных ламп типа ИНП с размером разрядного промежутка до 90 мм. Модель источника питания - 730F. Состоит источник из двух блоков: блок питания - 730/БП и блок управления током разряда - 730/БР. Внешний вид источника приведен на фотографии 2. Источники питания серии 730 разработаны для питания импульсных ламп мощных твердотельных лазеров, предназначенных для использования в технологических лазерных установках. Основной характеристикой источников питания этой серии является возможность управления током через лампу в процессе импульса. Это позволяет формировать лазерные импульсы любого заданного профиля и с заданной длительностью. Источник питания с такими свойствами обеспечивает быструю оптимальную настройку параметров излучения технологического лазера на требования конкретного технологического процесса или характеристики обрабатываемого материала. Управление работой источника питания серии 730 и амплитудой импульса тока во время разряда производится от компьютера через обычный параллельный интерфейс. Органы управления на передней панели источника питания отсутствуют. Источник питания серии 730F кроме обычного управления через параллельный интерфейс имеет на передней панели блока управления, током разряда органы управления, что позволяет использовать его как в обычном режиме, с управлением от компьютера, так и работать с источником питания и без использования компьютера. При управлении источником питания с передней панели возможна только прямоугольная форма импульсов тока.

Фото. 2 . Фронтальный вид блока питания модели 730F.

Необходимый ток через импульсную лампу обеспечивается путем неполного разряда батареи конденсаторов. Управление амплитудой разрядного тока производится мощным биполярным транзистором с изолированным затвором. Источники питания конкретных моделей серии 730 отличаются друг от друга количеством выходных каналов, мощностью и предельной длительностью импульса тока. Например, источники питания модели 731/732 обеспечивают работу одной/двух импульсных ламп и используются для питания либо однолампового либо двухлампового излучателя или же двух одноламповых осветителей в одном лазере. Источник питания модели 731 состоит из двух блоков: блока питания - 730/БП и блока управления током разряда - 730/БР. Источник питания модели 732 состоит из трех блоков: блока питания - 730/БП и двух блоков управления током разряда - 730/БР. Блок питания предназначен для управления зарядом конденсаторной батареи и поддержания постоянного напряжения на ней. Электрические схемы блока питания приведены в приложении к инструкции по эксплуатации лазера. В блоке питания установлены входной автоматический выключатель и электромагнитный пускатель. Вместе с ключевым тумблером и кнопкой аварийного отключения питания, расположенными на передней панели, эти устройства обеспечивают управление общим включением/выключением источника питания. Заряд конденсаторной батареи производится через стабилизатор тока. Управление работой стабилизатора тока осуществляется платой управления. Кроме этого плата управления контролирует напряжение на конденсаторной батарее, наличие всех фаз и уровень напряжения в сети электропитания. При возникновении нештатной ситуации работа источника питания будет прекращена. Аварийное отключение питания производится при нажатии кнопки аварийного отключения питания, расположенной на передней панели. В блоке питания также размещена часть конденсаторов, которые совместно с конденсаторами в блоках управления током разряда составляют конденсаторную батарею. На передней панели блока питания 730/БП расположены (фотография 2): - ключевой тумблер POWER включения источника питания; - три светодиода сигнализирующих о наличии трех фаз питания; - фиксирующаяся кнопка STOP аварийного отключения электропитания. На задней панели блока питания 730/БП расположены: - основной выключатель электропитания блока питания; - сетевые разъемы 220V 50/60 Hz для питания блоков управления током разряда и других устройств; - разъем D UNIT для подключения блока управления током разряда; - два сильноточных разъёма D UNIT для подключения соответствующих разъёмов блока управления током разряда; - клемма заземления блока питания. Блок управления током разряда - 730/БР предназначен для обеспечения работы импульсной лампы. В блоке управления током разряда размещены конденсаторы, цепь управления током разряда, система поджига лампы и поддержания в ней постоянной "дежурной дуги», система управления и контроля рабочих параметров блока. Электрические схемы блока приведены в приложении к инструкции по эксплуатации лазера. На передней панели блока управления током разряда расположены четыре светодиода, которые информируют о рабочем состоянии блока (фотография 2): - светодиод POWER загорается при включении питания блока; - светодиод READY информирует о том, что в лампе горит «дежурная дуга» и блок готов к работе; - светодиод OVERHEATING загорается, если температура элементов блока превысит допустимый уровень, при этом работа блока будет прекращена; - светодиод FAULT загорается при появлении любой нештатной ситуации, при которой работа блока запрещена: при превышении допустимой амплитуды или длительности тока через лампу, при превышении допустимой средней мощности, вводимой в лампу, при перегреве блока, при отсутствии дежурной дуги, при выходе из допустимых пределов уровня напряжения на конденсаторах, при наличии внешних сигналов, запрещающих работу блока. Управление работой источника питания производится органами управления расположенными на передней панели источника питания, или дистанционно по стандартному последовательному интерфейсу RS-232. На передней панели блока питания 730/БР расположены следующие органы управления (фотография 2): 1 - кнопка ONвключает работу блока управления током разряда в соответствии с установленным режимом; 2- кнопка OFFвыключает работу блока управления током разряда; 3- кнопка RESETосуществляет сброс системы при возникновении внутренней ошибки; 4- переключатель CONTROLустанавливает режим управления работой блока; 5 - переключатель TRIGGERзадает режим запуска разрядных импульсов при управлении с передней панели: если переключатель находиться в положении TNT импульсная лампа работает с частотой определяемой потенциометром PALSE RATE, если переключатель находиться в положении ЕХТимпульс на лампу подается только при подаче импульса запуска на разъем TRIG(расположен на задней панели блока); 6 - потенциометр PALSE CARRENTустанавливает амплитуду импульсов тока; 7 - потенциометр PALSE LENGTHустанавливает длительность импульсов тока; 8 - потенциометр PALSE RATEустанавливает частоту повторения импульсов тока. Регулировка параметров разряда оператором может быть выполнена в следующих пределах: Максимальная амплитуда импульсов тока - 500А. Сила тока дежурной дуги - 0,9 А + 0,1 А Диапазон регулировки выходного тока: от 50А до 500А. Максимальная частота повторения импульсов разряда - 100 Гц. Диапазон изменения длительности импульсов тока 0,5 - 10 мс (при управлении с передней панели). Источник питания может запускаться внешними синхроимпульсами. Длительность импульса, не менее, 50 мкс, амплитуда - 5 В. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 247. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||