Расчетно-пояснительная записка

Министерство аграрной политики и продовольствия Украины

Государственный комитет рыбного хозяйства Украины

КЕРЧЕНСКИЙ ГОСУДАРСТВЕННЫЙ МОРСКОЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Оборудование пищевых и рыбообрабатывающих производств».

Расчетно-пояснительная записка

к курсовому проекту по дисциплине «Процессы и аппараты пищевых производств».

на тему: «Расчет ректификационной установки».

Курсовой проект выполнил:

студент группы ТР-3

Хронина М.В.

шифр 10ktr 599

Проверил: ст. преп.Карнаушенко Ю.В..

Керчь 2013г.

| КГМТУ ТФ кафедра ОПРП ТР-3

| Содержание

Задание на курсовой проект…………………………………..2

Введение …...........................................................................3

1. Обзор литературных источников……………………………...4

2. Описание схемы технологического процесса………………....7

3. Технологический расчет аппарата……………………………..9

3.1 Материальный баланс ………………………………………...9

3.2Определение скорости пара и диаметра колонны ………….13

3.3 Гидравлический расчёт тарелок …………………………….16

3.4 Определение числа тарелок и высоты колонны……………20

3.5 Тепловой расчёт установки…………………………………..23

4. Механический расчёт аппарата……………………………….26

4.1 Расчёт толщины обечаек……………………………………..26

4.2 Расчёт фланцевых соединений………………………………27

4.3 Расчёт опор аппарата…………………………………………29

5. Расчёт теплоизоляции………………………………………….31

6. Расчёт вспомогательного оборудования……………………...32

7. Техника безопасности………………………………………….36

Список используемой литературы…………………………….39

Задание на курсовое проектирование

Спроектировать ректификационную установку в линии производства маннита. На ректификацию поступает F = 1,3 кг/с смеси этиловый спирт – вода. Массовая концентрация исходной смеси xf =28%, дистиллята xD =85%, кубового остатка xw =6%. Процесс ведётся при атмосферном давлении. Расстояние между тарелками равно h =0,35 м

В качестве вспомогательного аппарата рассчитать дефлегматор.

| КГМТУ ТФ кафедра ОПРП ТР-3

| Введение

Ректификация представляет собой разделение смеси на составляющие её компоненты в результате многократного частичного испарения жидкости и конденсация паров.

Ректификация производится в колонных аппаратах, снабжённых контактными устройствами (тарелками различной конструкции), либо заполненных насадкой, изготовленной из различных материалов (керамика, металл, дерево). Процесс взаимодействия пара с жидкостью происходит в противотоке, и в каждом контактном устройстве пары конденсируются, а жидкость частично испаряется за счёт теплоты конденсации пара. Таким образом, пар обогащается легколетучим компонентом, а жидкость стекающая вниз колонны - труднолетучим компонентом. В результате многократного взаимодействия пара и жидкости дистиллят содержит почти чистый легколетучий компонент, a кубовый остаток труднолетучий.

Сущность процесса ректификации состоит в частичном испарении исходной смеси с отводом и последующей конденсацией образовавшейся паровой фазы. Получившийся конденсат снова частично испаряется, конденсируется и т.д.

| Обзор литературных источников

| | КГМТУ ТФ кафедра ОПРП ТР-3

| 1.Обзор литературных источников.

Любая ректификационная установка состоит из колонной чисти, в которой расположены тарелки или насадка, и кипятильника (куба), представляющего собой кожухотрубчатый или змеевиковый теплообменник. Кипятильник может быть встроенным в нижнюю колонную часть либо вынесенным за пределы колонны.

В пищевой промышленности используют главным образом тарельчатые и насадочные ректификационные колонны.

Ректификационная установка непрерывного действия показана на рис.1. Исходная смесь, нагретая в подогревателе подаётся на тарелку питания ректификационной колонны и за счёт теплоты, поступающей из кипятильника, разделяется в результате ректификации на дистиллят и кубовый остаток. Пары выходящие из колонны, конденсируются полностью или частично в дефлегматоре. В случае полной конденсации паров полученный дистиллят в разделительном сосуде разделяется на две части. Одна часть флегма через гидрозатвор поступает на орошение,

Рис. 1 Ректификационная установка непрерывного действия.

1 – сборники; 2 – подогреватель; 3 – ректификационная колонна; 4 – дефлегматор; 5 – разделительный сосуд; 6 – холодильники; 7 – насосы; 8 – кипятильник.

вторая часть – дистиллят охлаждается в холодильнике и направляется в сборник.

В случае неполной конденсации паров в дефлегматоре они поступают в конденсатор – холодильник, где конденсируются и охлаждаются. Кубовый остаток в зависимости от его ценности либо собирается, либо как сточные воды направляется на утилизацию.

На практике часто встречаются случаи разделения исходной смеси на три и более части. Так в спиртовом производстве из бражки выделяют этиловый спирт, эфироальдигидную фракцию и сивушные масла.

Ректификационная установка для разделения многокомпонентной смеси показана на рис. 2. Установка многоколонная предназначена для непрерывного разделения исходной смеси на три части: А, В и С.

Первая колонна обеспечивает разделение смеси на А+ВС или АВ+С. Для последующего разделения смеси на n частей требуется ректификационная установка, состоящая из n-1 ректификационных колонн.

Ректификационная установка периодического действия, используемая в малотоннажных производствах показана на рис.3. Исходная смесь загружается в кипятильник, который обогревается насыщенным водяным паром. После нагрева смеси до температуры кипения её пары поступают в нижнюю часть ректификационной колонны. Поднимаясь по колонне, пары обогащаются легколетучим компонентом и поступают в дефлегматор, в котором конденсируются. Как и при непрерывной ректификации, конденсат разделяется на флегму и продукт, который после охлаждения в холодильнике собирается в сборнике. После извлечения продукта кубовый

остаток сливают и загружают в куб новую порцию исходной смеси.

Рис.2. Ректификационная установка для разделения многокомпонентной смеси.

Рис.3. Ректификационная установка периодического действия:

1 – кипятильник; 2 – колонна; 3 – дефлегматор; 4 – холодильник;

5 – сборник.

2. Описание схемы технологического процесса.

Исходная смесь этиловый спирт-вода из промежуточной ёмкости Е1, в которой контролируется уровень смеси (1,2) , центробежным насосом Н1 по трубопроводу подаётся в теплообменник П, где подогревается до температуры кипения. Нагретая смесь поступает по трубопроводу (29), в котором контролируется расход (9) и температура (12) смеси, на разделение в ректификационную колонну КР, где контролируется уровень (7) и температура (13) смеси, на тарелку питания, где состав жидкости равен составу исходной смеси ХF.

Стекая снизу по колонне (35), жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике К. Начальный состав пара примерно равен составу кубового остатка Xw , т.е. обеднён легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны КР орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава xp, которая получается в дефлегматоре Д путем конденсации пара, выходящего из колонны.

Часть конденсата выводится из дефлегматора в виде готового продукта разделения- дистиллята (37), который охлаждается в теплообменнике Х2 и направляется по трубопроводу, в котором контролируется температура (17), в промежуточную ёмкость Е3, в которой контролируется уровень дистиллята (5,6).

Из кубовой части колонны КР непрерывно выводится кубовая жидкость (38) – продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике Х1 , в котором контролируется расход (10) и температура (19) кубовой жидкости , направляется в емкость Е2, где контролируется её уровень (3,4).

Таким образом, в ректификационной колонне КР осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси этиловый спирт- вода на дистиллят с высоким содержанием легколетучего компонента и кубовый остаток, обогащенный труднолетучим компонентом.

| Технологический расчёт аппарата

| | КГМТУ ТФ кафедра ОПРП ТР-3

| 3.Технологический расчёт аппарата.

Материальный баланс.

Обозначим массовый расход дистиллята через GD (кг/с), кубового остатка через GW (кг/с). GF=1,3(кг/с).

Из уравнений материального баланса (расчет ведем по источнику[1] стр. 311-350)

GF=GD+GW (ф. 7.4. стр. 311 [5]), а по массовому содержанию спирта: GFXF=GDXD+GWXW

GD+GW=1,3; GD=1,3 – GW

GD*0,85+GW*0,06=1,3*0,28

(1,3 – GW)*0,85+GW*0,06=0,364

1,105 – GW*0,85+ GW*0,06=0,364

1,105 - 0,79 GW=0,364

0,79 GW=0,741

GW=0,938 кг/с GD=1,3 – 0,938=0,362 кг/с

Для дальнейших расчетов выразим концентрации питания, дистиллята кубового остатка в мольных долях.

Питание:

где  - массовая концентрация исходной смеси; - массовая концентрация исходной смеси;

Мэ.с.=46,07 кг/кмоль – мольная масса этилового спирта (C2H5OH) (табл. XLIV [5])

Mв=18 кг/кмоль – мольная масса воды (H2O)

Дистиллят:

где  - массовая концентрация дистиллята. - массовая концентрация дистиллята.

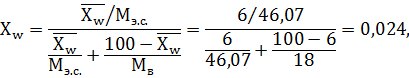

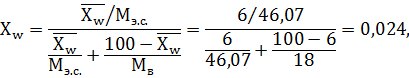

Кубовый остаток:

где  - массовая концентрация кубового остатка. - массовая концентрация кубового остатка.

Относительный мольный расход питания:

Строим кривую равновесия.

По табл. 27 стр.282 [6] определяем состав кипящей водно-спиртовой жидкости и образующегося из неё пара и температуру кипения при атмосферном давлении

| Состав жидкости

| Температура кипения, °С

| Состав пара

| спирт,  % масс, % масс,

| спирт,  % мол. % мол.

| спирт,  % масс. % масс.

| спирт,  % мол. % мол.

| | 0

| 0

| 100

| 0

| 0

| | 10

| 4,16

| 91,3

| 32,2

| 29,92

| | 20

| 8,92

| 87,0

| 65,0

| 42,09

| | 30

| 14,35

| 84,7

| 71,3

| 49,30

| | 40

| 20,68

| 83,1

| 74.6

| 53,46

| | 50

| 28,12

| 81,9

| 77,0

| 56,71

| | 60

| 36,98

| 81,0

| 79,5

| 60,29

| | 70

| 47,74

| 80,2

| 82,1

| 64,21

| | 80

| 61,02

| 79,5

| 85,8

| 70,29

| | 90

| 77,83

| 78,5

| 91,3

| 80,42

| | 95,57

| 89,41

| 78,15

| 95,57

| 89,41

| Полученные данные нанесены в виде кривых в координатах t-x,y (рис. 3.1) и в координатах y*-x (рис. 3.2)

Рис 3.1 Диаграмма равновесия в системе

Рис. 3.2 Содержание спирта в жидкости

По мольной концентрации содержания спирта в жидкости XF=0,13=13% по графику (рис.3.2) определяем равновесное мольное содержание спирта в паре YF=0,49=49%

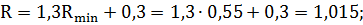

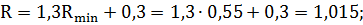

Определим минимальное число флегмы по уравнению :

Рабочее число определяют по формуле

3.1.1.Уравнение рабочих линий:

а) верхней (укрепляющей) части колонны:

б) нижней (исчерпывающей) части колонны:

Отложив на оси ординат 0,3 (из уравнения рабочей линии верхней части), находим точку В. Точку А получаем на диагонали, восстанавливая ординату от оси ОХ с концентрацией  . Точку Е получают на пересечении линии АВ и ординаты, восстановленной из точки . Точку Е получают на пересечении линии АВ и ординаты, восстановленной из точки  на оси абсцисс. Рабочая линия верхней части колонны – отрезок АЕ. Рабочая линия нижней части колонны – отрезок ЕС. Точку С получаем на диагонали, восстанавливая ординату от оси ОХ с концентрацией на оси абсцисс. Рабочая линия верхней части колонны – отрезок АЕ. Рабочая линия нижней части колонны – отрезок ЕС. Точку С получаем на диагонали, восстанавливая ординату от оси ОХ с концентрацией  . Построение ступенчатой линии между рабочими и равновесными линиями начинают от точки А. Из графика (либо по уравнению рабочих линий) определяем координаты точек: . Построение ступенчатой линии между рабочими и равновесными линиями начинают от точки А. Из графика (либо по уравнению рабочих линий) определяем координаты точек:

E (x;y) (0,13; 0,49)

A (x;y) (0,68; 0,74)

C (x;y) (0,024; 0,15)

|

- массовая концентрация исходной смеси;

- массовая концентрация исходной смеси;

- массовая концентрация дистиллята.

- массовая концентрация дистиллята.

- массовая концентрация кубового остатка.

- массовая концентрация кубового остатка.

% масс,

% масс,

% мол.

% мол.

% масс.

% масс.

% мол.

% мол.

. Точку Е получают на пересечении линии АВ и ординаты, восстановленной из точки

. Точку Е получают на пересечении линии АВ и ординаты, восстановленной из точки  на оси абсцисс. Рабочая линия верхней части колонны – отрезок АЕ. Рабочая линия нижней части колонны – отрезок ЕС. Точку С получаем на диагонали, восстанавливая ординату от оси ОХ с концентрацией

на оси абсцисс. Рабочая линия верхней части колонны – отрезок АЕ. Рабочая линия нижней части колонны – отрезок ЕС. Точку С получаем на диагонали, восстанавливая ординату от оси ОХ с концентрацией  . Построение ступенчатой линии между рабочими и равновесными линиями начинают от точки А. Из графика (либо по уравнению рабочих линий) определяем координаты точек:

. Построение ступенчатой линии между рабочими и равновесными линиями начинают от точки А. Из графика (либо по уравнению рабочих линий) определяем координаты точек: